Verbesserung der Zyklizität einer Lithium-Metall-Anode durch den Bau eines atomaren interlamellaren Ionenkanals für eine Lithium-Schwefel-Batterie

Zusammenfassung

Eine gleichmäßige Wanderung von Lithium(Li)-Ionen zwischen dem Separator und der Lithiumanode ist entscheidend für das Erzielen einer guten Li-Abscheidung, die für den Betrieb von Lithium-Metall-Batterien, insbesondere für Li-Schwefel-(Li-S)-Batterien von großer Bedeutung ist. Kommerzielle Separatoren wie Polypropylen oder Polyethylen können durch Nass- oder Trockenverfahren hergestellt werden, aber sie können tatsächlich reichlich Porositäten verursachen, was zu einem ungleichmäßigen Abziehen/Plattieren von Li-Ionen und schließlich zur Bildung von Li-Dendriten führt. Daher konstruierten wir einen atomaren interlamellaren Ionenkanal, indem wir den geschichteten Montmorillonit auf der Oberfläche des Separators einführten, um den Li-Ionenfluss zu leiten und eine stabile Li-Abscheidung zu erreichen. Der atomare interlamellare Ionenkanal mit einem Abstand von 1,4 nm zeigte eine starke Absorptionskapazität für Elektrolyte und eine reservierte Kapazität für Li-Ionen, was einen schnellen Transfer von Li-Ionen förderte und zu einer gleichmäßigen Li-Ionen-Abscheidung an der Anode führte. Bei Zusammenbau mit dem vorgeschlagenen Separator betrug der Coulomb-Wirkungsgrad von Li||Cu-Batterien 98,2 % nach 200 Zyklen, und für die symmetrischen Li||Li-Batterien wurde sogar nach 800 h ein stabiles Plattieren/Strippen erreicht. Wichtig ist, dass der vorgeschlagene Separator bei Verwendung der Li-S-Batterien eine Erhöhung der spezifischen Kapazität um 140 % nach 190 Zyklen ermöglicht.

Einführung

Angesichts der ständig steigenden Nachfrage nach leistungsstarken elektronischen Anwendungen wie Elektrofahrzeugen und tragbaren Systemen hat die Forschung, die sich auf Energiespeicher mit hoher Energiedichte und langer Lebensdauer konzentriert, große Aufmerksamkeit gefunden [1,2,3]. Insbesondere Lithium-Metall-Batterien (LMBs) wie Lithium-Schwefel-Batterien (Li-S) können aufgrund ihrer hohen Energiedichte eine hervorragende Energiespeicherleistung liefern, was für praktische Anwendungen aussichtsreich ist [4,5,6]. Insbesondere wurde Li-Metall als vielversprechendes Anodenmaterial verwendet, da es eine hohe theoretische Speicherkapazität hat (~ 3860 mAh g −1 ), niedriges Standardpotential (− 3,04 V gegenüber der Standardwasserstoffelektrode) und geringe Dichte (0,53 g cm −3 ). Nichtsdestotrotz kann das Vorhandensein unregelmäßiger Poren in kommerziellen Separatoren zu einer schlechten Qualität des abgeschiedenen Lithiums führen, was zur Bildung von Dendriten und zum Verbrauch von mehr Lithiummetallen und Elektrolyten während der wiederholten Plattierungs-/Strippprozesse führen kann [7, 8].

Folglich könnten Li-Dendriten das „tote“ Li-Metall bilden, wenn sie sich leicht vom leitfähigen Kollektor lösen, was zu einer niedrigen Coulomb-Effizienz (CE) und einem irreversiblen Kapazitätsverlust führt [9, 10]. Darüber hinaus könnten Li-Dendriten den Separator durchdringen und so einen Kurzschluss von LMBs verursachen, was zu einem thermischen Durchgehen, einem Brand und sogar einer möglichen Explosion von wiederaufladbaren Batterien führen kann [11, 12]. Aufgrund solcher Hindernisse war die Verwendung von LMBs in wiederaufladbaren Batterien in den letzten 20 Jahren tatsächlich begrenzt. Daher kann die Verhinderung der Bildung von Lithiumdendriten ein effektiver Ansatz sein, um die vielversprechenden Eigenschaften von LMBs vollständig auszuschöpfen [13]. Vor kurzem haben Forscher verschiedene Methoden vorgeschlagen, um das obige Problem zu lösen, einschließlich der Optimierung der Elektrolytzusammensetzung [5, 14], des Aufbaus der künstlichen Festelektrolyt-Zwischenphasen-(SEI)-Schicht auf der Li-Metallanode [15], der Entwicklung der dreidimensionalen Lithium-Verbundanode [ 16] und Modifizieren des Kollektors [17, 18]. Obwohl diese Strategien entwickelt wurden, um die SEI-Schicht zu stabilisieren und/oder die effektiv angelegte Stromdichte von Lithiummetallen zu reduzieren, konzentrierten sie sich hauptsächlich auf Lithiummetalle und -elektrolyte. Bisher wurden nur wenige Arbeiten durchgeführt, um die Dendritenherausforderungen durch Modifikation des Separators anzugehen oder zu mildern [19]. Offensichtlich kann die Regulierung des Separators eine neue und praktikable Methode sein, um die Bildung von Lithiumdendriten zu verhindern.

Unter den Komponenten von LMBs spielt der Separator nicht nur eine Schlüsselrolle bei der Segmentierung von Anoden- und Kathodenelektroden zur Vermeidung von Kurzschlüssen, sondern beeinflusst auch direkt die Leistung von Batterien, indem er die Li-Ionen-Migration autorisiert [9, 20, 21]. Daher wurde berichtet, dass eine einfache Modifikation des Separators unter Verwendung einer halbfesten Polymerelektrolytzwischenschicht [22], Graphen [23] oder einer Oberflächenbeschichtung mit hohem Modul [24] die Bildung von Dendriten effektiv verhindern und somit die Leistung von LMBs verbessern kann. Bei den zuvor berichteten Ansätzen waren die Barriereschichten jedoch dick (> 10 µm) und hatten eine hohe Massenbeladung (mehrere Milligramm), was die schnelle Diffusion von Li-Ionen unweigerlich behindern und die Energiedichte von LIBs reduzieren kann. Darüber hinaus können die meisten LMBs, die diese funktionalen Separatoren verwenden, nur mit niedrigen Stromdichten arbeiten, z. B. kleiner als 2 mA cm −2 . Um die kritische Stromdichte von LMBs zu verbessern, kann die Zugabe anorganischer Partikel innerhalb des Separators zur Verbesserung der porösen Struktur und zur Erhöhung der kritischen Stromdichte eine weitere wirksame Methode sein. Eine ungleichmäßige Porenverteilung im Separator kann jedoch im Allgemeinen zu einer ungeordneten Diffusion von Li-Ionen während des Plattierungs-/Abziehprozesses führen, was zu einer ungleichmäßigen Abscheidung von Li-Ionen und der Bildung von Li-Dendriten führt [7]. Daher ist die Separator-Mikrostruktur mit einem einheitlichen Lithium-Transferkanal sehr vorteilhaft, um das auftretende Dendritenproblem während der Lade-/Entladeprozesse zu beseitigen.

In dieser Arbeit, die darauf abzielt, die Wanderung von Li-Ionen gleichmäßig durch den Separator zu leiten, wird ein Li-basierter Montmorillonit (Li-MMT) modifizierter Komposit-Separator hergestellt, indem atomare interlamellare Ionenkanäle auf dem PP-Separator konstruiert werden. Der so hergestellte Separator, der mit interlamellaren Abständen (~ 1,4 nm) eingebettet ist, bietet reichlich aktive Zentren für die Li-Ionendiffusion und Elektrolytbenetzung [25]. Somit kann der modifizierte Separator eine gleichförmige Abscheidung von Li-Ionen auf der Li-Anode erreichen, indem die Richtung der Li-Flüsse vereinheitlicht wird, was die Li-Dendriten-Probleme in den Lade-/Entladeprozessen effektiv eliminieren kann. Infolgedessen ermöglicht der Li-MMT-Separator, dass die Li||Cu-Batterien selbst nach 200 Zyklen 98,2 % CE liefern und gewährleistet, dass die symmetrischen Li||Li-Batterien über 800 h bei 1 mA cm . ein stabiles Plattieren/Strippen ermöglichen −2 mit einer Kapazität von 1 mAh cm −2 . Darüber hinaus bieten die Batterien mit Li-MMT@PP-Separatoren auch eine gute Zyklenstabilität mit 140 % höherer spezifischer Kapazität im Vergleich zu PP-Separatoren nach 190 Zyklen bei 0,5 mA cm −2 mit einer Schwefelbeladung von 1,5 mg cm −2 .

Experimentelle Methoden

Materialien und Vorbereitungen

Montmorillonit (MMT), Polyvinylidenfluorid (PVDF) und Lithiumhydroxid (LiOH) wurden von Aladdin bezogen. N-Methylpyrrolidon (NMP) und Schwefelsäure (H2 SO3 ) wurden von Sinopharm Chemical Reagent Co., Ltd. bezogen. Schwefelpulver (S) und Acetylenruß (als C-Pulver bezeichnet) wurden von Alfa Aesar bezogen. Als Separator wurde Celgard 2500 verwendet. Das Li-MMT-Pulver wurde über Kationenaustausch hergestellt. Normalerweise 0,2 M H2 SO3 Lösung wurde verwendet, um die Kationen innerhalb der Zwischenschicht von MMT in Ionen umzuwandeln, und dann wurde eine LiOH-Lösung verwendet, um die Lösung bei PH&sub2;= 7 herzustellen sowie die Wasserstoffionen in die Li-Ionen umzuwandeln. Gefriertrocknungstechnologie wurde verwendet, um das Li-MMT-Pulver zu sammeln. Für die Herstellung des Li-MMT@PP-Separators wurde nur eine Seite des Separators mit der Li-MMT-Aufschlämmung beschichtet, sodass Li-MMT- und PVDF-Pulver mit einem Massenverhältnis von 9:1 gleichmäßig in der NMP-Lösung dispergiert wurden und die durchschnittliche Massenbeladung von Li-MMT beträgt nur ~ 0,15 mg cm −2 .

Charakterisierung

Zur Untersuchung der Kristallstruktur von Li-MMT-Pulver wurde ein Röntgenbeugungsspektrum (XRD) mit einem UltimaIV-Diffraktometer mit CuKα1-Strahlung (λ = 1,4506 Å) verwendet. Ein hochauflösendes Transmissionselektronenmikroskop (HRTEM) wurde verwendet, um die Zwischenschicht von Li-MMT zu beobachten, und das Rasterelektronenmikroskop (SEM, FEI NANOSEI 450) wurde verwendet, um die Oberflächenmorphologien zu analysieren.

Elektrochemische Messungen

Für die Li||Cu- und Li||Li-Batterietests wurden die Cu-Folien typischerweise zuerst dreimal mit entionisiertem Wasser und Ethanol gewaschen, um mögliche Verunreinigungen zu entfernen. Dann wurde die Lithiumfolie in Kreise mit einer Fläche von 1 cm –2 . geschnitten als Li-Quellen zu verwenden. Der Elektrolyt war 1 M Bistrifluormethansulfonimid-Lithiumsalz (LiTFSI) in einer Mischung aus 1,3-Dioxacyclopentan (DOL) und 1,2-Dimethoxyethan (DME) (1:1 v/v) mit 2 Gew.-% Lithiumnitrat (LiNO3 ) als Additiv. Für die Li-S-Batterietests wurde die S-Kathode nach unserer vorherigen Methode hergestellt, bei der das C- und S-Pulver gemischt und 24 h bei 155 °C mit einem Massenverhältnis von 8:2 erhitzt wurden [26]. Dann wurden die Pulver aus C/S-Verbundwerkstoffen, C und PVDF mit einem Massenverhältnis von 8:1:1 gleichförmig in der NMP-Lösung dispergiert, um die Schwefelelektrode herzustellen. Die durchschnittliche Schwefelbeladung beträgt 1,5 mg cm −2 die auf die kohlenstoffbeschichtete Aluminiumfolie aufgetragen wurde. Die Batterien wurden über eine Edelstahl-Knopfbatterie (CR2025) in einem mit Argon gefüllten Handschuhfach montiert. Als Anode wurde Li-Folie verwendet. Zum Befeuchten der Lithiumanode wurden 20 ul Elektrolyt verwendet und zum Befeuchten des Separators und der Kathode wurden zusätzliche 20 μl verwendet. Vor dem Test wurden die zusammengebauten Li-S-Batterien 12 h lang ruhen und dann 0,2 mA cm −2 mit 5 Zyklen wurde verwendet, um die Batterieleistung zu aktivieren. Das elektrochemische Testsystem war ein CT2001A Batterietestsystem (LAND Electronic Co., China). Die Grenzspannung betrug 1,7–2,7 V. Die elektrochemische Impedanzspektroskopie (EIS) wurde mit einer elektrochemischen Workstation (CHI660E, Chenhua Instruments Co., China) getestet.

Ergebnisse und Diskussion

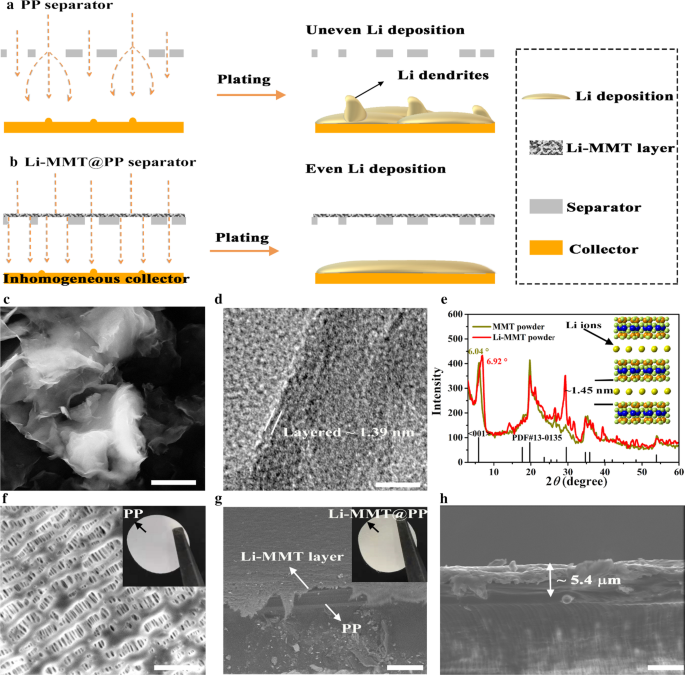

Um den Lithiumionenfluss durch den kommerziellen PP-Separator zu veranschaulichen, sind die Schemata in Abb. 1a, b gezeigt, in denen die ~ 5 µm Li-MMT-Schicht gleichmäßig auf den PP-Separator aufgetragen wurde, um den Fluss von Li-Ionen zu leiten. Es ist allgemein bekannt, dass der kommerzielle PP-Separator typischerweise durch Trocken- oder Nassverfahren hergestellt wird und dann der Separator gestreckt wird, um reichlich Hohlräume zu erzeugen, um Li-Ionen passieren zu lassen. Der kommerzielle PP-Separator zeigt jedoch stark verschachtelte Pfade und willkürlich gestapelte Poren (Abb. 1a), kann daher keine gleichmäßige Migration von Li-Ionen realisieren und schließlich Li-Dendriten verursachen. Daher wurde der atomare Ionenkanal Li-MMT als Modulator verwendet, um einen gleichmäßigen Fluss von Li-Ionen zu lenken (Abb. 1b) und eine gleichmäßige Li-Abscheidung zu erzielen. Die Kristallstruktur von MMT besteht typischerweise aus negativ geladenen Schichten (NCLs), die durch Zwischenschichten (> 1 nm) getrennt sind und die austauschbare Kationen wie Li + . enthalten , Na + , Mg 2+ , Ca 2+ , usw. Daher ist eine Kationenaustauschmethode erforderlich, um die Wirtskationen in Li-Ionen umzuwandeln [25]. Die Grundstruktur von NCLs ist eine typische T-O-T-Schicht, wobei „T“ für die Tetraederfolie und „O“ für die Oktaederfolie steht [25]. Mit der einzigartigen Zwischenschichtstruktur von Li-MMT kann der Elektrolyt effektiv in die Li-MMT-Schicht eindringen, was zu einem ungehinderten Transport von Li-Ionen führt und so eine effiziente Diffusion von Ionen erreicht [7, 25]. Die Morphologie von Li-MMT ist in Abb. 1c, d gezeigt, die deutlich die typische 3D-Nanoblattstruktur mit eng und willkürlich gestapelter Architektur zeigt. Laut HRTEM-Bild kann die Schichtstruktur von Li-MMT beobachtet werden und zeigt einen Zwischenraum von ~ 1,39 nm.

Herstellung und Charakterisierung von Li-MMT-Pulvern und Li-MMT@PP-Separatoren. a , b Schemata von Konstruktionskonzepten mit verschiedenen Separatoren. c REM-Aufnahme von Li-MMT. d HRTEM-Aufnahme von Li-MMT. e XRD-Spektrum. f SEM-Bild des PP-Separators, das eingefügte optische Bild ist ein PP-Separator. g SEM-Bild des Li-MMT@PP-Separators und h entsprechendes Querprofil, das eingefügte optische Bild in g ist Li-MMT@PP-Separator. Narbenleiste:c 1,5 µm, d 5 nm, f 2,5 µm, g 25 µm, h 5 µm

Die genaue Messung des Zwischenschichtraums von Li-MMT ist in Abb. 1e gezeigt. Rohes MMT mit den unbestimmten Kationen in seiner Zwischenschicht weist einen Peak bei etwa 6,04° auf. Nach dem Ionenaustausch kann der Peak bei 6,92° den Wechsel von unbestimmten Kationen zu den Li-Ionen bestätigen. Da die Kationen in rohem MMT in Größe und Verteilung sehr variabel sind, während die Li-Ionen kleiner sind als andere Kationen [25], nimmt der Zwischenschichtabstand allmählich ab. Nach dem Bragg-Gesetz kann der Zwischenschichtabstand von Li-MMT auf ~ 1,4 nm geschätzt werden, was einen breiten Kanal für den Li-Ionentransport und die Elektrolytbenetzung bereitstellen kann. Die poröse Morphologie des PP-Separators ist in Abb. 1f dargestellt. Nach dem Beschichten der Li-MMT-Schicht ist die Porosität des Li-MMT@PP-Separators deutlich verringert (Abb. 1g), was für die regelmäßige Ionenbewegung von Vorteil ist. In dieser Arbeit wurde die Li-MMT-Slurry mit einer Beschichtungsmaschine beschichtet, was Potenzial für eine großtechnische Produktion zeigt. Die Schichtdicke beträgt nur 5 µm (Abb. 1h) bei vernachlässigbarer Massenzunahme.

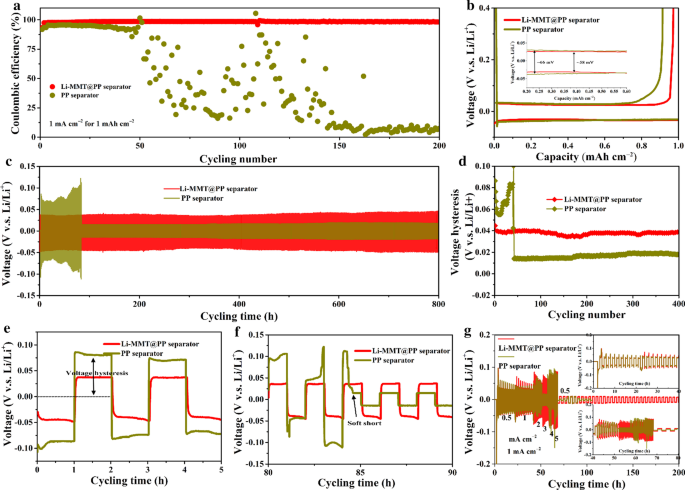

Der Li-MMT@PP-Separator profitiert von dem oben erwähnten atomaren interlamellaren Ionenkanal und ist effektiv zur Regulierung der Li-Abscheidung und zur Unterdrückung des Li-Dendritenwachstums auf atomarer Ebene durch Führung des Li-Ionenflusses. Die Brunner-Emme-Teller (BET)-Messungen zeigen die Porengrößenverteilung von Li-MMT-Pulver im Bereich von 1–3 nm (Zusatzdatei 1:Abb. S1). Wie in Fig. 2a gezeigt, wurde die Li||Cu-Batterie verwendet, um die CE zu untersuchen. Es wurde festgestellt, dass der Li-MMT@PP-Separator die Li||Cu-Batterie mit hohem CE und ausgezeichneter Stabilität selbst über 200 Zyklen bei einer Stromdichte von 1 mA cm −2 . liefern kann mit einer Kapazität von 1 mAh cm −2 . Während der Tests kann beobachtet werden, dass alle CE in den ersten 5 Zyklen einen Aufwärtstrend aufweisen, verursacht durch die Oberflächenpassivierung der Li-Abscheidung. Ein höherer durchschnittlicher CE in den ersten 5 Zyklen des Li-MMT@PP-Separators unterstreicht jedoch die Vorteile, dass das abgeschiedene Li-Metall in Verbindung mit dem Li-MMT@PP-Separator eine geringere Nebenreaktion mit dem flüssigen Elektrolyten erleidet. Durch das doppelte Plattieren/Strippen wird der Mangel des PP-Separators allmählich aufgedeckt, dass die zusammengebaute Li||Cu-Batterie nur ~~50 Zyklen übersteht und ihr CE nach 150 Zyklen stark auf 60% und fast auf Null abnimmt. Im Gegensatz dazu liefert die mit Li-MMT@PP-Separator zusammengebaute CE von Li||Cu-Batterien immer noch stabile Zyklen mit niedrigerem Überpotential (Abb. 2b) und die Batterie behält nach 200 Zyklen immer noch 98,2% CE bei, was auf das abgeschiedene Li . hinweist Metall ist gleichmäßiger und es werden keine Lithiumdendriten nach der Regulierung der Li-MMT-Schicht erzeugt.

Elektrochemische Leistung von Li||Cu- und Li||Li-symmetrischen Batterien. a CE-Kurven und b entsprechenden Spannungskurven. c Spannungs-Zeit-Profile der Li||Li-symmetrischen Batterien mit Li-MMT@PP- oder PP-Separator bei 1 mA cm −2 mit einer Kapazität von 1 mAh cm −2 . d Spannungshysterese von Li||Li symmetrischen Batterien. e , f Die partiellen Vergrößerungsprofile von c . g Die Ratenleistungen von Li||Li symmetrischen Batterien

Um die Vorteile des Li-MMT@PP-Separators in der Zyklenstabilität von Li-Metallanoden weiter zu untersuchen, werden auch symmetrische Li||Li-Batterien mit verschiedenen Separatoren hergestellt. Wie in Abb. 2c gezeigt, wenn die Zykluskapazität 1 mAh cm –2 . beträgt bei einer Stromdichte von 1 mA cm −2 , liefert die Batterie mit dem Li-MMT@PP-Separator eine hervorragende Zyklenfestigkeit mit stabilen Spannungsplateaus über 400 Zyklen (900 h) (Abb. 2d). Im krassen Gegensatz dazu zeigt die Batterie mit dem PP-Separator im Anfangsstadium eine starke Spannungshysterese. Das Überpotential ist fast doppelt so groß wie das des Li-MMT@PP-Separators (Abb. 2e). Nach der Li-Beschichtung/Strippung über 84 h wird bei der Batterie mit dem PP-Separator ein sprunghafter Spannungsabfall beobachtet (Abb. 2f), der auf die elektrische Verbindung zwischen den Elektroden zurückzuführen ist, was zum „weichen Kurzschluss“ führt. Daher wurden die Ratenleistungen der symmetrischen Li-Batterie weiter verwendet, um die Stromdichte beim Unterdrücken der Li-Dendriten zu bewerten. Wie in Abb. 2g gezeigt, ist der Li-MMT@PP-Separator bei einer Stromdichte sogar bis zu 5 mA cm −2 zeigt immer noch normales Plattierungs-/Streifenverhalten. Der PP-Separator weist erhebliche Spannungsschwankungen auf, wenn sich die Stromdichte auf 3 mA cm −2 . verringert . Vor allem, wenn die Stromdichte auf 5 mA cm −2 . erhöht wird , wird die Spannung extrem instabil, was darauf hindeutet, dass die Li-Anodenoberfläche ernsthafte Li-Dendriten erleidet. Im Vergleich zu früheren Arbeiten (Zusatzdatei 1:Tabelle S1) weist der Li-MMT-modifizierte Separator Wettbewerbsvorteile auf, um die Li-Dendriten effektiv zu unterdrücken.

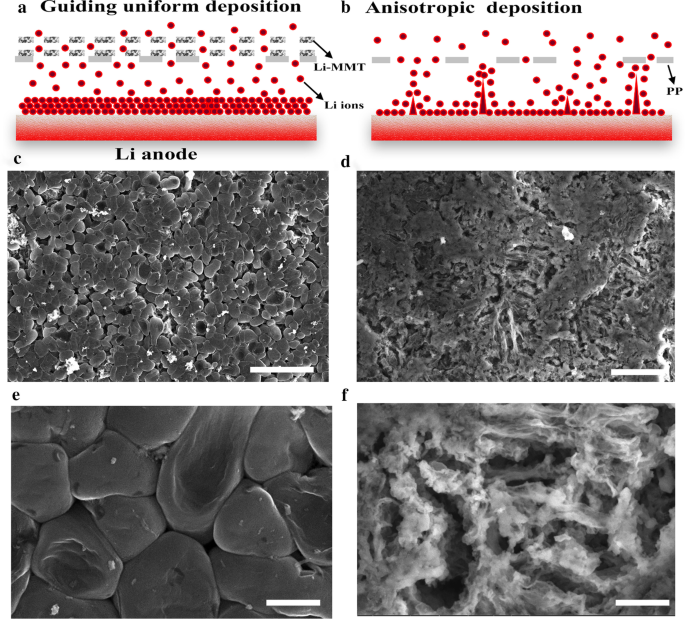

Die Korrelation von Li-Ionen über den Separator vor und nach dem Beschichten der Li-MMT-Schicht wird in Abb. 3a vorgeschlagen. Nach dem Kationenaustausch bietet die Zwischenschicht von Li-MMT das aktive Zentrum für Li. Der Zwischenschichtabstand von 1,4 nm dient als einzigartiger Li-Ionenkanal, um den regelmäßigen Fluss von Li-Ionen während der Plattierungs-/Abziehprozesse zu ermöglichen. Beim PP-Separator ermöglichen jedoch die kreuz und quer verlaufenden Pfade (Abb. 3b) und die willkürlich gestapelten Poren keine gleichmäßige Wanderung von Li-Ionen durch den Separator, was zu einer heterogenen Abscheidung von Li-Ionen in den elektrochemischen Prozessen führt, und die Bildung von Lithiumdendriten verursacht. Daher werden die Morphologien von Li-Metallanoden nach 20 Zyklen untersucht, um die Wirkung des Li-MMT@PP-Separators auf die Unterdrückung von Li-Dendriten weiter aufzuklären. Wie in Fig. 3c, e gezeigt, wird nach dem Auftragen der Li-MMT-Schicht eine gleichförmige und dichte Li-Abscheidung realisiert und selbst nach 20 Zyklen wird keine Bildung von Li-Dendriten auf der Anodenoberfläche beobachtet. Wichtig ist, dass die Li-Metallanode immer noch eine relativ dichte und kompakte Struktur mit dendritenfreier Oberfläche beibehält, was die Vorteile der Li-MMT-Schicht für ein günstiges dendritenfreie Li-Plattierungs-/Stripping-Verhalten hervorhebt. Bei der Zelle mit PP-Separator zeigt die Li-Metallanode jedoch nach Zyklen deutliche drahtförmige Li-Dendriten (Abb. 3d) und stapelt lose moosiges Li mit einer hochporösen Struktur (Abb. 3f).

SEM-Bilder von Li-Anode gekoppelt mit Li-MMT@PP- oder PP-Separator nach 20 Zyklen bei 1 mA cm –2 mit einer Kapazität von 1 mAh cm −2 . a , b Mechanismus-Darstellung von Li-MMT@PP- oder PP-Separatoren. c , e Li-MMT@PP-Separator. d , f PP-Separator. Maßstabsleisten:c 25 µm, d 10 µm, e , f 2,5 µm

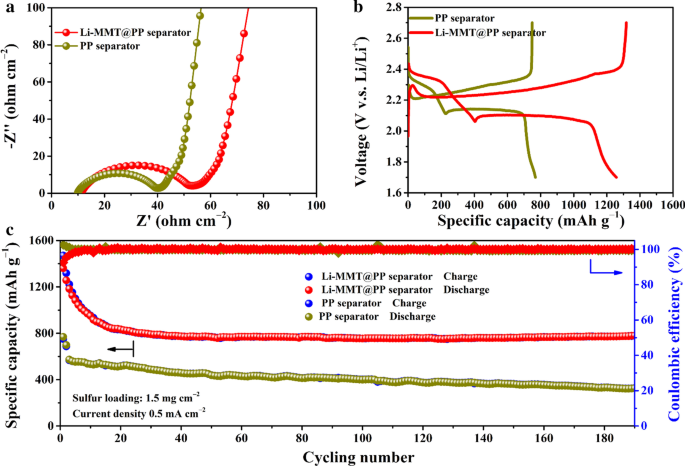

Um das Potenzial des Li-MMT@PP-Separators in der praktischen Anwendung von Li-Metall-Batterien zu demonstrieren, wurde die S-Kathode mit einer S-Beladung von 1,5 mg cm −2 wurde als Elektrode verwendet. Die mit verschiedenen Separatoren bestückte elektrochemische Grenzfläche wurde durch die elektrochemische Impedanzspektroskopie (EIS)-Messung untersucht. Wie in Fig. 4a gezeigt, zeigen typischerweise alle Separatoren bei hohen Frequenzen abgesenkte Halbkreise an, die dem Grenzflächen-Ladungsübertragungswiderstand entsprechen. Obwohl der Ladungsübergangswiderstand der Batterie mit Li-MMT@PP-Separator etwas höher ist als der des PP-Separators, wurde die Leistung der Batterie nach der Aktivierung mit niedriger Stromdichte, die im experimentellen Abschnitt behauptet wurde, nicht beeinträchtigt. Während der Niederfrequenzbereiche stellen die schrägen Linien die Lithiumionendiffusion innerhalb der Aktivmaterialien dar. Abbildung 4b zeigt die Spannungsplateaus einer C/S-Verbundkathode, die mit Li-MMT@PP- oder PP-Separatoren zwischen 1,7 und 2,8 V (V.S. Li/Li + ). Die Cyclovoltammetrie (CV)-Tests wurden durchgeführt und in Zusatzdatei 1:Abb. S2 dargestellt. Obwohl die höhere Konzentration von Polysulfiden nur eine geringfügig höhere Konzentrationspolarisation erzeugt als der PP-Separator, ist die Peakfläche des Li-MMT@PP-Separators viel größer als die des PP-Separators, was darauf hindeutet, dass bei Verwendung der Li-MMT-Beschichtung mehr Polysulfide erzeugt werden . Entsprechend den Reaktionsmechanismen der S-Kathode weist die Li-S-Batterie während des Lade-/Entladevorgangs zwei typische Plateaus auf. In der ersten Stufe vor dem Kniepunkt liefert der Li-MMT@PP-Separator eine hohe Entladekapazität von ~ 400 mAh g −1 mit vernachlässigbarer Spannungshysterese. Für den PP-Separator jedoch nur ~ 210 mAh g −1 wird beobachtet, was darauf hindeutet, dass teilweise freigesetzte langkettige Polysulfide (insbesondere für das Li2 S8 ) sind nicht an der nachfolgenden Redoxreaktion beteiligt, um die Kapazität beizutragen. Die höhere Entladungskapazität während des ersten Plateaus impliziert, dass die Li-MMT-Schicht das Pendeln löslicher langkettiger Polysulfide zur Li-Anodenoberfläche effektiv verhindern kann. Bei den zweiten Umwandlungsschritten werden offensichtlich für den PP-Separator kleine Mengen an kurzkettigen Polysulfiden aufgrund des Vorhandenseins eines Shuttle-Effekts innerhalb des etherbasierten Elektrolyten gebildet, was durch unsere früheren Arbeiten bestätigt wurde [26]. Im Gegensatz dazu ist der Li-MMT@PP-Separator so konzipiert, dass die Li-MMT-Oberfläche eine starke Verankerungsfähigkeit für Polysulfide aufweist, um das Pendeln von Polysulfiden zu vermeiden [25]. Die hervorragenden Adsorptionseigenschaften stellen sicher, dass die Polysulfide daran gehindert werden, die Li-Anodenoberfläche auszubreiten und die Li-Oberfläche zu passivieren, wodurch eine Li-S-Batterie mit Li-MMT@PP-Separator eine hohe Entladekapazität von 1283 mAh g -1 . aufweist . Langfristige Zyklen mit guter Stabilität sind das primäre Ziel der kommerziellen Batterien. Die Langzeit-Zyklusfähigkeit von Li-MMT@PP-Separatoren ist in Abb. 4c dargestellt. In den frühen 20 Zyklen ist zu beobachten, dass die Kapazitäten von Li-MMT@PP und PP-Separator einen typischen abnehmenden Trend aufweisen. Dies liegt daran, dass während des frühen Entladungsprozesses reichlich Polysulfide aus dem Inneren des C/S-Kathodenmaterials ausfallen und sich auf der Oberfläche des Kathodenmaterials ablagern [26], was zu einem Kapazitätsverlust führt. Nach der Stabilisierung der Lithium-Metall-Anode zeigen sich jedoch die Vorteile des Li-MMT@PP-Separators, dass die Erhaltung der Entladekapazität während der nachfolgenden Zyklen 100 % beibehält und der CE ebenfalls 100 % beträgt.

Elektrochemische Leistung von Li-S-Batterien mit unterschiedlichem Separator. a EIS-Ergebnisse. b Die Lade-/Entladeplateaus mit Li-MMT@PP- oder PP-Separator. c Langzeitfahrleistung bei 0,5 mA cm −2 mit einer Schwefelbeladung von 1,5 mg cm −2

Schlussfolgerungen

Zusammenfassend wurde der interatomare Ionenkanal (Li-MMT) auf dem porösen PP-Separator konstruiert, um den Li-Ionenfluss zu modulieren und dann die gleichmäßige Abscheidung von Li-Ionen auf der Li-Anode während des Galvanisierens/Strippens zu führen. Aufgrund des weiten Zwischenschichtraums (~ 1,4 nm) von Li-MMT gewährleistet der Li-MMT@PP-Separator in hohem Maße die Kreislauffähigkeit der Li-Metallanode, indem er die Flussrichtung der Lithiumionen vereinheitlicht, was zu einer gleichmäßigen Abscheidung von Li-Ionen auf der Anodenoberfläche, wodurch eine dendritische freie Lithiumanode gebildet wird. Zusammengebaut mit dem Li-MMT@PP-Separator weist die Li-S-Batterie eine bemerkenswerte reversible Kapazität von 776 mAh g −1 . auf (fast 1,4-mal größer als PP-Separator) mit 100 % CE nach 190 Zyklen bei einer Stromdichte von 0,5 mA cm −2 mit einer Schwefelbeladung von 1,5 mg cm −2 .

Verfügbarkeit von Daten und Materialien

Alle Daten sind uneingeschränkt verfügbar.

Abkürzungen

- Li:

-

Lithium

- Li–S:

-

Lithium-Schwefel

- PP:

-

Polypropylen

- PE:

-

Polyethylen

- MMT:

-

Montmorillonit

- CE:

-

Coulomb-Effizienz

- LMBs:

-

Lithium-Metall-Batterien

- SEI:

-

Festelektrolyt-Zwischenphase

- Li-MMT:

-

Montmorillonit auf Li-Basis

- PVDF:

-

Polyvinylidenfluorid

- LiOH:

-

Lithiumhydroxid

- NMP:

-

N-Methylpyrrolidon

- H2 SO3 :

-

Schwefelsäure

- C:

-

Acetylen schwarz

- XRD:

-

Röntgenbeugung

- HRTEM:

-

Hochauflösendes Transmissionselektronenmikroskop

- LiTFSI:

-

Bistrifluormethansulfonimid-Lithiumsalz

- DOL:

-

1,3-Dioxacyclopentan

- DME:

-

1,2-Dimethoxyethan

- LiNO3 :

-

Lithiumnitrat

- EIS:

-

Elektrochemische Impedanzspektroskopie

- NCLs:

-

Negativ geladene Schichten

- WET:

-

Brunner–Emmet–Teller

- Lebenslauf:

-

Zyklische Voltammetrie

Nanomaterialien

- Zinn-Nanokristalle für zukünftige Batterien

- Nano- und Batterieanode:Ein Rückblick

- Die atomare Umlagerung von GaN-basierten mehreren Quantenquellen in H2/NH3-Mischgas zur Verbesserung der strukturellen und optischen Eigenschaften

- Untersuchungen zur Sorption von Schwermetallionen unter Verwendung von Nanokompositen aus eisenmodifizierter Pflanzenkohle

- Auswirkung verschiedener Bindemittel auf die elektrochemische Leistung einer Metalloxidanode für Lithium-Ionen-Batterien

- Polyanilin-beschichtetes Aktivkohle-Aerogel/Schwefel-Komposit für Hochleistungs-Lithium-Schwefel-Batterien

- Umwandlung von Schlamm-Si in Nano-Si/SiOx-Struktur durch Sauerstoffeindringung als Vorläufer für Hochleistungsanoden in Lithium-Ionen-Batterien

- Humatunterstützte Synthese von MoS2/C-Nanokompositen über die gemeinsame Fällungs-/Kalzinierungsroute für Hochleistungs-Lithium-Ionen-Batterien

- Übersicht:Poröse Metallfilter und Membranen für die Öl-Wasser-Trennung

- CNC-Drehmaschinen für Metall