Entwicklung zu Endlosfaserverstärkungen

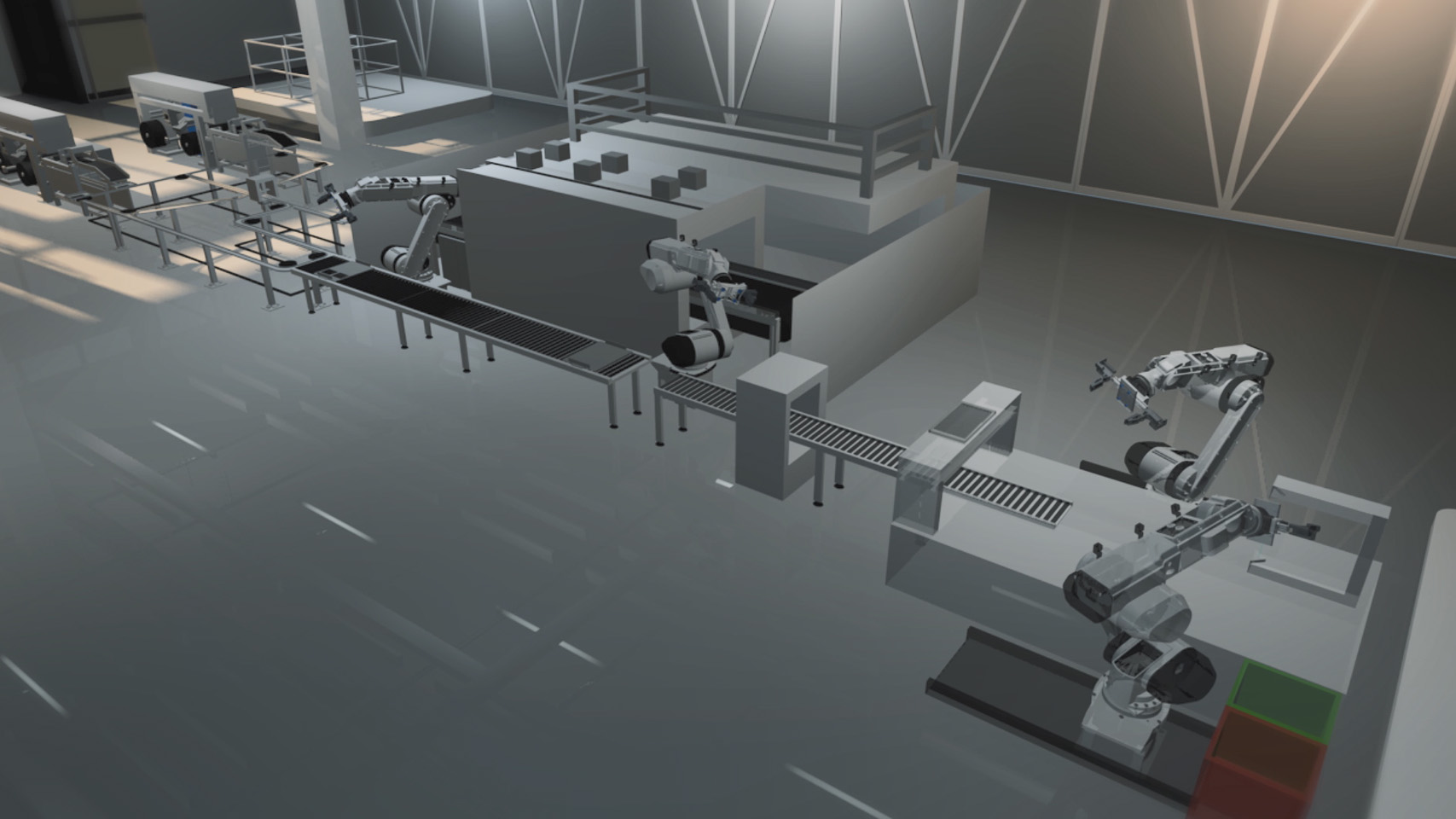

SABIC hat sich mit Airborne zusammengetan, um die Digital Composites Manufacturing Line zu entwickeln, die thermoplastische UD-Bänder schnell zu endkonturnahen Flachlaminaten schichtet (links), sie dann in einem Kontakterwärmungsprozess konsolidiert (Mitte) und schließlich trimmt und inspiziert sie (rechts). Airborne wird voraussichtlich im nächsten Jahr mit dem Versand von kundenspezifischen Laminaten an Kunden aus der Unterhaltungselektronik beginnen. Quelle | SABIC.

SABIC (Bergen op Zoom, Niederlande) entschied sich 2012, in thermoplastische Verbundbänder einzusteigen. Das Unternehmen verfügte bereits über ein breites Polymerangebot in Kurzfaser-Injektions- und Langfaser-Thermoplast (LFT)-Materialien (beide mit Glas- und Kohlefaserverstärkung), sodass Endlosfaserbänder eine logische Erweiterung seiner Kerntechnologie waren. Darüber hinaus entsprach der Trend zu thermoplastischen Bändern den Branchentrends, die Materialien und Prozesstechnologien mit geringerem Energieverbrauch bevorzugen, die nachhaltiger sind und eine gesündere Umwelt für die Arbeiter ermöglichen. SABIC war überzeugt, dass es in mehreren Märkten noch viele ungenutzte Möglichkeiten für thermoplastische Klebebänder gibt (siehe „Unterhaltungselektronik:Hybrid-Verbundabdeckungen“).

Ursprünglich entschied sich das Team, das sich mit thermoplastischen Klebebändern beschäftigt, sich auf drei miteinander verbundene Technologien zu konzentrieren:Materialien, Design und Verarbeitung.

„Unser Ziel war es, eine Bandtechnologie zu entwickeln, die für Massenproduktion, Kosteneffizienz und Reproduzierbarkeit geeignet ist, damit jedes Teil die gleiche hohe Qualität aufweist“, erklärt Gino Francato, SABIC Global Leaders Composites. „Wir wollten, dass sich jedes Material, das wir produzieren, gut verarbeiten lässt, sehr effizient ist und sich in einer sehr kurzen Zykluszeit formen lässt. Und da viele unserer Kunden mit Metalldesign vertrauter waren, wussten wir, dass wir neue Konzepte und Designtools mitbringen mussten.“

Ein umfangreiches Benchmarking verdeutlichte, dass Faserspreiz- und Imprägniertechnologien die entscheidenden Parameter für die dauerhafte Herstellung hochwertiger, dünner Tapes mit der gewünschten Dimensionsstabilität sind. Schließlich schloss sich SABIC mit Fiber Reinforced Thermoplastics B.V. (Lelystad, Niederlande) zusammen, die das dringend benötigte Know-how bot, und SABIC erwarb 2015 eine Mehrheitsbeteiligung an dem Unternehmen.

Es überrascht nicht, dass Design- und Prozessmodellierung einen weiteren Mangel darstellten. Während viele SABIC-Kunden komfortabel mit Kurz- und Langglasfaser-Spritzgusstypen konstruieren konnten, sah es bei Endlosfaserprodukten anders aus, insbesondere in Kombination mit Spritzumspritzung.

„Branchen wie die Automobil- und Unterhaltungselektronik können nicht mehr mit Trial-and-Error-Ansätzen [Make and Break] arbeiten, daher müssen sie genau wissen, wie sie das Verhalten jedes dieser Materialien und die Interaktion zwischen ihnen vorhersagen können“, erklärt Scott Davis , SABIC Mitarbeiter Wissenschaftler-globale Anwendungstechnik. Dies führte zu einem ehrgeizigen Programm innerhalb von SABIC zur Entwicklung von Vorhersagewerkzeugen, die mit gängigen computergestützten Konstruktions- und Prozess-Engineering- (CAE)-Werkzeugen zusammenarbeiten würden. Materialkarten sollen derzeit für Finite-Elemente-Analyse (FEA)-basierte Pakete wie LS-DYNA (von Livermore Software Development Corp., Livermore, CA) und ABAQUS (von Dassault Systèmes, Vélizy-Villacoublay, Frankreich) verfügbar sein.

Eine weitere Erkenntnis, die schnell folgte, war, dass es für eine so „unterentwickelte“ Technologie nicht ausreichen würde, konstant gute Tapes produzieren zu können, da verfahrenstechnisches Know-how und automatisierte Anlagen zur Handhabung von Tapes bei hohen Produktionsgeschwindigkeiten noch nicht auf dem Niveau waren das Team hatte das Gefühl, dass es so sein müsste.

„Wir hatten erwartet, dass viele Unternehmen in der Lage sein würden, solch ein qualitativ hochwertiges Produkt herzustellen, aber das war nicht der Fall“, fügt Francato hinzu. „Wir haben die Branche überprüft und uns viele Unternehmen angeschaut, aber die meisten konzentrierten sich auf die Bedürfnisse der Automobilindustrie, und wir konnten keine finden, die unserer Meinung nach auf dem richtigen Niveau war – insbesondere, um den Markt für Unterhaltungselektronik zu bedienen.“ Zu diesem Zeitpunkt wurde das Verbundband-Team von SABIC Airborne (Den Haag, Niederlande), einem Maschinenhersteller und Entwickler von Verbundstoff-Verarbeitungslinien, vorgestellt. Airborne hatte bereits erfolgreich Anlagen zur Herstellung von Rohren aus thermoplastischen Bändern für die Öl- und Gasindustrie entwickelt. Das Unternehmen hatte auch Erfahrung mit duroplastischen Bändern in der Luft- und Raumfahrtindustrie.

„Wir hatten das Gefühl, dass Airborne die gleichen Ziele hatte wie wir“, fährt Francato fort. „Sie waren nicht nur Maschinenbauer, sie kannten sich auch mit Verbundwerkstoffen aus und kannten die Herausforderungen mit Verbundwerkstoffen“, erklärt er. „Sie hatten all diese Erfahrung in der Automatisierung von Bandlinien, wollten sich aber nicht mit Materialien befassen, und wir hatten das Material-Know-how, aber Automatisierung war nicht unser Kompetenzfeld.“

2017 kaufte SABIC eine Minderheitsbeteiligung an Airborne; Die beiden Unternehmen arbeiteten zusammen, um das Verfahren und die Ausrüstung zu entwickeln, die erforderlich sind, um thermoplastische Laminate auf Bandbasis in großen Mengen – Millionen pro Jahr – in einer vollautomatischen Umgebung herzustellen. Dieses System sollte schließlich als Digital Composites Manufacturing Line bezeichnet werden (siehe „Hochgeschwindigkeits-Hochgeschwindigkeitsfertigung thermoplastischer Verbundwerkstoffe“).

Harz

- Reduzierung der Kosten für Endlosfaser-3D-Druckmaterialien

- Verbundwerkstoffe als Karosserieverstärkungen

- DLR führt EmpowerAX ein, um den Endlosfaser-3D-Druck zu industrialisieren

- Thermoplastische Bänder verstärkt mit textilbasierter PAN-Kohlefaser

- Kontinuierliche Bänder, D-LFT treffen in neuem Formpressverfahren zusammen

- Die kontinuierliche Faserherstellung verwischt die Grenze zwischen 3D-Druck und AFP

- Covestro bringt Maezio Endlosfaser-Thermoplaste auf den Markt

- Kontinuierliche Faserherstellung (CFM) mit Moi-Verbundwerkstoffen

- 3D-Druckverbundwerkstoffe mit Endlosfasern

- Fasern verwandeln Stoffe in atmungsaktive Kleidungsstücke