Gating-System – Definition, Funktion, Typen, Diagramm

Was ist ein Gating-System

Der Begriff Gate ist als einer der Kanäle definiert der eigentlich in den Formhohlraum führt , und der Begriff Gating oder Gating-System bezieht sich auf alle Kanäle, durch die geschmolzenes Metall dem Formhohlraum zugeführt wird.

Funktionen eines Gating-Systems

Die Funktionen eines Gating-Systems sind :

- Zur Bereitstellung einer kontinuierlichen, gleichmäßigen Zufuhr von geschmolzenem Metall , mit möglichst wenig Turbulenzen zum Formhohlraum. Übermäßige Turbulenzen führen zum Ansaugen von Luft und zur Bildung von Krätze.

- Um das Casting zu liefern mit Flüssigmetall an bester Lage eine gerichtete Erstarrung und eine optimale Lunkerversorgung erzielen.

- Zum Ausfüllen den Formhohlraum mit geschmolzenem Metall in möglichst kurzer Zeit, um Temperaturgradienten zu vermeiden.

- Um ein Minimum an überschüssigem Metall bereitzustellen in den Toren und Tragegurten. Andererseits führt eine unzureichende Metalleintrittsrate zu vielen Defekten im Guss.

- Um Erosion zu verhindern der Formwände.

- Zur Vermeidung von Schlacke , Sand und andere Fremdpartikel vor dem Eindringen in die Form.

Gating-System

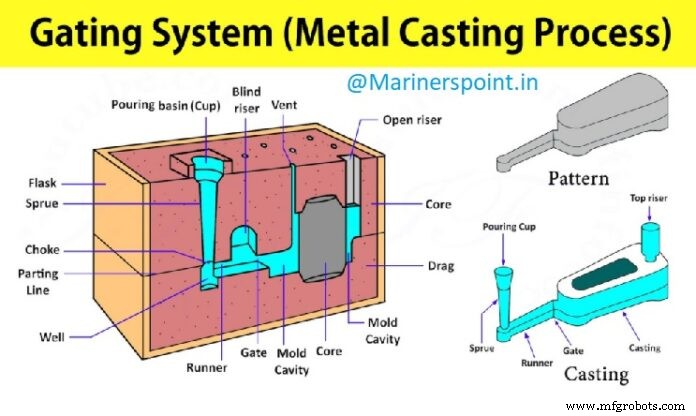

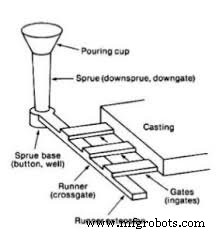

Ein Gating-System besteht normalerweise aus (1) Gießbecken , (2) Anguss , (3)Läufer und (4) Fluss –off gate . Sie sind in Abb. 11.85 dargestellt.

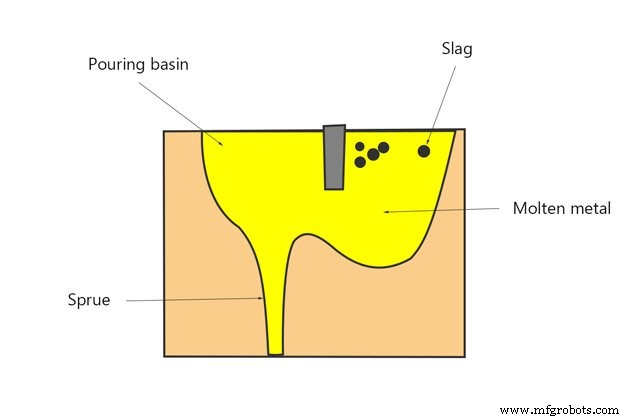

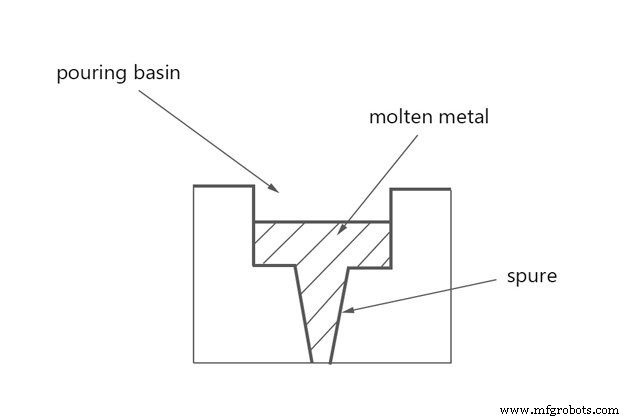

1. Gießbecken

Gießbecken : – Dieser Teil des Angusssystems wird auf oder in der Formoberseite hergestellt. Manchmal trichterförmig Öffnung, die als Gießbecken dient, wird oben am Gussast in den Oberkasten eingebracht. Der Hauptzweck des Gießbeckens besteht darin, den Metallfluss von der Gießpfanne zum Anguss zu leiten, dabei zu helfen, die erforderliche Flussrate des flüssigen Metalls aufrechtzuerhalten und Turbulenzen und Verwirbelungen am Einlass des Angusses zu reduzieren.

Das Becken sollte beträchtlich groß gemacht werden und nahe am Rand des Formkastens platziert werden, um die Form schnell zu füllen. Außerdem muss er tief genug sein, um die Wirbelbildung zu reduzieren, und muss während des gesamten Gießvorgangs voll sein, um das Schrumpfen oder Zusammenziehen des Metalls auszugleichen.

2. Anguss

Anguss : Die vertikale Passage der durch die Oberkante verläuft und das Gießbecken mit dem Anguss oder Anschnitt verbindet, wird als Anguss bezeichnet.

Der Querschnitt eines Angusses kann quadratisch, rechteckig oder kreisförmig sein. Die Angüsse sind im Allgemeinen nach unten verjüngt, um das Ansaugen von Luft und eine Beschädigung des Metalls zu vermeiden. Angüsse bis zu einem Durchmesser von 20 mm haben einen runden Querschnitt, während größere Angüsse oft rechteckig sind. Ein runder Anguss hat eine minimale Oberfläche, die der Kühlung ausgesetzt ist, und bietet dem Metallfluss den geringsten Widerstand. Bei einem rechteckigen Anguss werden Aspiration und Turbulenzen minimiert.

3. Läufer

Läufer: Bei großen Gussstücken wird geschmolzenes Metall normalerweise von der Basis des Angusses durch einen als Angusskanal bezeichneten Durchgang zu mehreren Anschnitten um den Hohlraum herum transportiert. Der Anguss wird im Allgemeinen bevorzugt im Schlepp, kann sich aber je nach Form des Gussstücks manchmal im Oberkasten befinden. Es sollte stromlinienförmig sein, um Aspiration und Turbulenzen zu vermeiden.

4. Tor

Tor : Ein Tor ist ein Durchgang durch die geschmolzenes Metall vom Anguss zum Formhohlraum fließt. Der Ort und die Größe der Einläufe sind so angeordnet, dass sie dem Gussteil flüssiges Metall mit einer Geschwindigkeit zuführen können, die mit der Erstarrungsgeschwindigkeit übereinstimmt. Ein Anguss sollte keine scharfen Kanten haben, da sie beim Durchgang des geschmolzenen Metalls brechen können und folglich Sandpartikel mit dem flüssigen Metall in den Formhohlraum gelangen können. Die Anschnitte sollten sich jedoch dort befinden, wo sie leicht entfernt werden können, ohne das Gussteil zu beschädigen.

Arten von Gating-Systemen

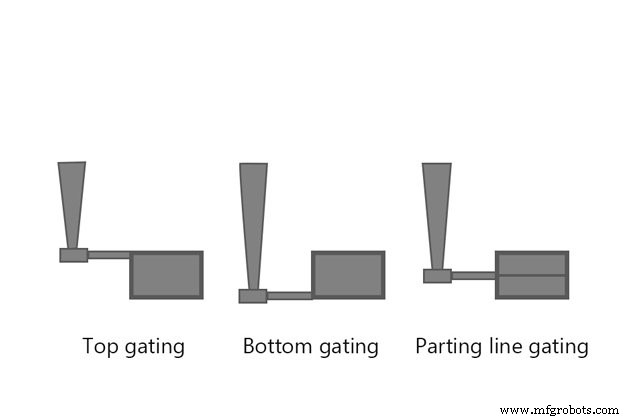

Entsprechend ihrer Position im Formhohlraum kann der Anguss allgemein als (1) oberer Anguss klassifiziert werden , (2) Trennlinienanguss , und (3) Gating von unten . Verschiedene Arten von Angusssystemen im Gießprozess sind :

Obere Tore

Im Top-Gating-System , fließt die Metallschmelze aus dem Gießbecken direkt herunter hinein. Am Gießbecken wird meistens ein Sieb aus trockenem Sand oder Keramikmaterial verwendet, um den Metallfluss zu kontrollieren und nur sauberes Metall eindringen zu lassen.

Bei leichten Gussteilen keilförmige Anschnitte, sogenannte Keilanschnitte bereitgestellt werden können. Für massive Eisengussteile werden Bleistiftgatter verwendet. Bei dieser Art des Angusses besteht der Anguss aus einer Reihe von Schlitzen, die von einem Gießbecher gespeist werden. Es steuert die Metallflussrate, da das Gewicht des geschmolzenen Metalls gleichmäßig auf seine verschiedenen Schlitze oder Zweige verteilt wird, wodurch das effektive Gewicht des Kopfes in großem Maße reduziert wird. Außerdem wird Schlacke (oder Krätze) aus dem flüssigen Metall in der Gießschale über dem Anschnitt entfernt.

Im Fingertor , eine Abwandlung des Wedge Gates, lässt man das Metall wieder in mehreren Strömen erreichen. Der Ringschieber verwendet einen Kern, um den Fall des geschmolzenen Metalls zu brechen und das geschmolzene Metall in der Form in die richtige Position zu bringen und gleichzeitig die Schlacke zurückzuhalten.

Der Vorteil des Top-Gatings besteht darin, dass das gesamte Metall oben in das Gussstück eintritt und das heißeste Metall daher oben im Gussstück zu liegen kommt. Als Ergebnis werden geeignete Temperaturgradienten erreicht, die für eine gerichtete Erstarrung zu den auf der Oberseite des Gussstücks angeordneten Steigern günstig sind. Die Tore selbst können so hergestellt werden, dass sie als Steigleitungen dienen. Der Nachteil des Top-Gatings System ist die Erosion der Form durch das fallende Metall. Der Formhohlraum sollte daher hart und stark genug sein, um dem Aufprall standzuhalten.

Trenntore

In Trennlinientoren tritt das flüssige Metall von der Seite der Form auf gleicher Höhe wie die Formfuge oder Trennlinie in den Formhohlraum ein. Die Anordnung eines Anschnitts an der Trennlinie in horizontaler Richtung zum Gussteil ermöglicht die Verwendung von Vorrichtungen, die wirksam jegliche Schlacke, Schmutz oder Sand einfangen können, die mit dem Metall den Anguss hinabfließen.

Skimming-Tor

In einem Gleittor , steigen alle Fremdkörper, die leichter als das Grundmetall sind, durch den vertikalen Durchgang des Schältors nach oben und werden somit eingefangen. Der Trennlinienanguss mit Skim Bob und Choke wird verwendet, um die Schlacke und Fremdstoffe in der Kokille einzufangen und als Drossel zur Steuerung der Fließgeschwindigkeit des Metalls zu dienen.

Eine weitere effektive Methode, um die Schlacke einzufangen, ist die Verwendung eines Skimmtors mit einem Whirlpool-Laufrad, das normalerweise als Whirlpool-Tor bezeichnet wird . Die Schlacke gelangt aufgrund der Strudelwirkung in die Mitte, von wo sie im Strudeltor aufsteigt. Anschnitt mit Schrumpfkörper dient der Doppelfunktion als Schlacken- oder Krätzesammler und als Metallreservoir zum Zuführen des Gussstücks beim Schrumpfen.

Trennlinientore sind sehr einfach zu konstruieren , und sehr schnell zu machen . Sie produzieren ein sehr zufriedenstellendes Ergebnis wenn die Bremse nicht sehr tief ist, und erweisen sich als sehr vorteilhaft, wenn sie direkt in den Tragegurt eingespeist werden können. In diesem System erreicht das heißeste Metall das Steigrohr, wodurch eine gerichtete Erstarrung gefördert wird. Darüber hinaus werden die Reinigungskosten von Gussstücken durch den Anschnitt in Speiser reduziert, da kein zusätzlicher Anschnitt erforderlich ist, um den Formhohlraum mit dem Speiser zu verbinden. Der Nachteil liegt in der Tatsache, dass einige Turbulenzen auftreten können, wenn das flüssige Metall in den Formhohlraum fällt.

Bodentore

In unteren Toren , fließt das Metall aus dem Gießbecken im Schlepp nach unten auf den Boden des Formhohlraums.

Horntor

Das Horntor ähnelt dem Horn einer Kuh. Es ermöglicht, dass die Form nur im Cope-and-Drag-Verfahren hergestellt wird; ein „Häkchen“ ist nicht erforderlich “. Der Hornanschnitt neigt dazu, einen Fontäneneffekt im Formhohlraum zu erzeugen. In einem anderen Typ trockener Sandkern bildet das untere Tor. Der Anguss ist am unteren Ende gebogen, um einen Schmutzfänger für Schlacke, Schmutz usw. zu bilden. Diese Art von Anschnitt ermöglicht die Herstellung der Form in zwei Kästen.

Der wichtigste Vorteil von Bodenanschnitten ist, dass die Turbulenzen des Metalls auf einem Minimum gehalten werden, während Gießen und Formerosion verhindert werden. Metall wird in der Form und um die Kerne herum sanft aufsteigen gelassen. Bodentore leiden jedoch unter bestimmten Nachteilen :Das Metall verliert seine Wärme weiter, wenn es im Formhohlraum aufsteigt. Eine gerichtete Erstarrung ist somit schwer zu erreichen. Außerdem kann der Riser nicht in der Nähe des Toreingangs platziert werden, wo das Metall am heißesten ist.

Gating-Verhältnis

Die Fließgeschwindigkeit des Metalls durch den Formhohlraum ist eine Funktion der Querschnittsfläche des Eingusses, der Angusskanäle und der Anschnitte. Die Abmessungseigenschaften eines Angusssystems können als Angussverhältnis ausgedrückt werden. Der Begriff „Gating Ratio ” wird verwendet, um die relativen Querschnittsflächen der Komponenten eines Angusssystems zu beschreiben, wobei die Basisfläche des Angusses als Einheit genommen wird, gefolgt von der gesamten Angussfläche und schließlich der gesamten Angussfläche.

Ein Angusssystem mit einem Anguss von 1 cm², einem Anguss von 3 cm² und drei Anschnitten mit jeweils 1 cm2 Querschnittsfläche hat ein Angussverhältnis von 1:3 :3. Das Angussverhältnis gibt an, ob der Gesamtquerschnitt zum Formnest hin abnimmt oder zunimmt. Dementsprechend gibt es im Gießprozess zwei Arten von Angusssystemen :unter Druck und drucklos oder frei fließend wie eine Kanalisation.

Druckbeaufschlagtes Gating-System

Das druckbeaufschlagte Angusssystem hat an den Einläufen zum Formhohlraum einen geringeren Gesamtquerschnitt als an der Angussbasis. Somit hätte ein unter Druck stehendes System ein Verhältnis von 1:0,75:0,5, 1:2:1 und 2:1:1. Dies sorgt für einen Drosseleffekt, der das flüssige Metall im System unter Druck setzt. Da dieses System für eine gegebene Metallflussrate ein kleines Volumen hat, führt es zu einem geringeren Metallverlust und einer größeren Ausbeute.

Da sich dieses System andererseits selbst mit Metall gefüllt hält und einen Drosseleffekt liefert, können hohe Metallgeschwindigkeiten dazu neigen, schwere Turbulenzen an den Verbindungsstellen und Ecken und im Formhohlraum zu verursachen. Für Eisenmetalle und Messing ist dies jedoch grundsätzlich geeignet.

Druckloses Gating-System

Im drucklosen Angusssystem ist die Querschnittsfläche des Angusses kleiner als die Gesamtfläche des Angusskanals und als die der Anschnitte. Das verwendete Verhältnis ist 1 :2 :2, 1 :3 :3 usw. Dieses Angusssystem erzeugt daher niedrigere Metallgeschwindigkeiten und ermöglicht größere Durchflussraten. Dadurch werden Turbulenzen im Angusssystem und Spritzer im Formhohlraum reduziert. Dieses System ist im Allgemeinen für Metalle wie Aluminium und Magnesium geeignet.

Wir haben versucht, alle wichtigen Teile des Themas Gating-System abzudecken , Angussarten im Gießprozess und seine Elemente. Ich hoffe, Ihnen hat der Artikel gefallen. Bitte geben Sie Ihr Feedback im Kommentarbereich unten ab.

Industrietechnik

- Was ist ein Hypervisor? Definition | Typen | Beispiele

- Design des Gating-Systems | Gießen | Fertigungswissenschaft

- Was ist Stempeln? - Arten, Betrieb und Anwendung

- Was ist Schweißen? - Definition | Arten des Schweißens

- Was ist Casting?- Definition| Arten des Gießens

- Was ist eine Bohrmaschine? - Definition, Teile und Typen

- CNC-Bearbeitung:Definition und Arten von CNC-Maschinen

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Metallbeschichtung? - Definition, Arten und Vorteile

- Was ist Blech? - Definition, Typen und Verwendungen