22 Arten von Drehmaschinenoperationen [Vollständige Anleitung]

In diesem Artikel erfahren Sie, was die verschiedenen Arten von Drehmaschinenoperationen sind, die auf der Drehmaschine ausgeführt werden.

Drehmaschinenoperationen

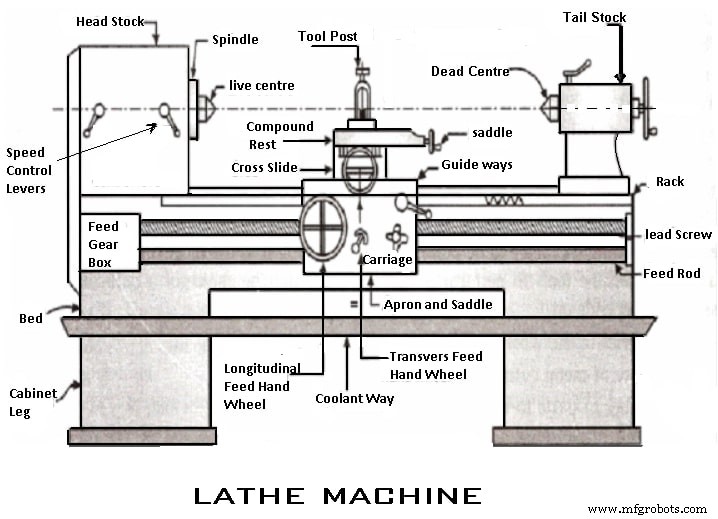

Eine Drehmaschine ist eine Maschine, die das Werkstück um eine Achse dreht, um verschiedene Operationen wie Drehen, Plandrehen, Kegeldrehen, Rändeln, Nuten, Abstechen, Gewindeschneiden, Reiben usw. auszuführen.

Lassen Sie uns alle Drehmaschinenoperationen nacheinander wie folgt besprechen.

Um verschiedene Drehmaschinenoperationen auf einer Drehbank auszuführen, kann das Werkstück durch eine der folgenden Methoden gestützt und angetrieben werden:

- Werkstück gehalten zwischen Spitzen und Werkzeug angetrieben durch Mitnehmer und Fangplatten.

- Werkstück, das auf einem Dorn gehalten wird, der zwischen Spitzen gehalten und von Mitnehmern und Fangplatten angetrieben wird.

- Gehalten und angetrieben durch Spannfutter, wobei das andere Ende auf der Reitstockspitze abgestützt ist.

- Gehalten und angetrieben von einem Spannfutter oder einer Frontplatte oder einer Winkelplatte.

Die oben genannten Methoden zum Halten der Arbeit können in zwei Überschriften eingeteilt werden:

- Werkstück zwischen Spitzen gehalten.

- Werkstück, das von einem Spannfutter oder anderen Vorrichtungen gehalten wird.

Arten von Drehmaschinenoperationen

Der Drehmaschinenbetrieb werden in drei Hauptkategorien eingeteilt und lauten wie folgt.

Im Folgenden sind die Drehmaschinenoperationen aufgeführt erfolgt entweder durch Halten des Werkstücks zwischen Spitzen oder durch ein Spannfutter:

- Drehvorgang

- Einfaches oder gerades Wenden

- Grobes Wenden

- Schulterdrehung

- Kegeldrehen

- Exzentrisches Drehen

- Facing Operation

- Fasenoperation

- Rändelvorgang

- Fadenschneidevorgang

- Ablagevorgang

- Poliervorgang

- Einstechvorgang

- Spinning-Operation

- Frühlingswicklung

- Bilden

Drehmaschinenoperationen die durchgeführt werden, indem das Werkstück durch ein Spannfutter oder eine Planscheibe oder eine Winkelplatte gehalten wird, sind:

- Bohren

- Reiben

- Langweilig

- Senken

- Kegelbohren

- Tippen

- Unterbietung

- Innengewindeschneiden

- Abstechen

Der Vorgang, der ausgeführt wird von mit speziellen Anhängen sind:

- Schleifen

- Fräsen

Lesen Sie auch über Drehmaschinen:

- Drehmaschine:Teile, Typen, Zubehör, Anbauteile

- 7 Arten von Drehmaschinenfuttern mit [Bildern]

- Schnittgeschwindigkeit, Vorschub, Schnitttiefe, Bearbeitungszeit in Drehmaschine

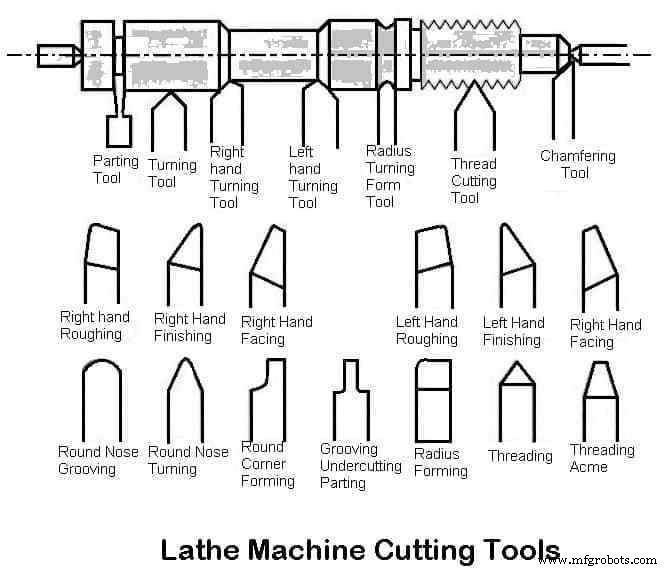

- 14 verschiedene Arten von Drehschneidwerkzeugen

1. Durch Halten des Werkstücks zwischen Spitzen durchgeführte Operationen

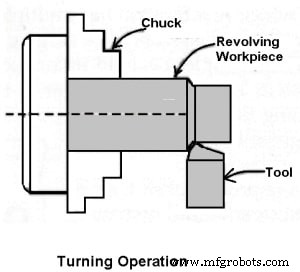

Wenden:

Es ist die häufigste Art der Operation bei allen Drehmaschinenoperationen. Beim Drehen wird überschüssiges Material vom Werkstück entfernt, um eine zylindrische Oberfläche mit der gewünschten Länge herzustellen.

Die Arbeit wird zwischen der Mitte oder einem Spannfutter gehalten und dreht sich mit einer erforderlichen Geschwindigkeit. Das Werkzeug bewegt sich in Längsrichtung, um den Vorschub zum Spindelstock mit der richtigen Schnitttiefe zu geben. Die Oberflächenbeschaffenheit ist sehr gut.

1. Gerades Drehen:

Das Werkstück wird auf dem Spannfutter gehalten und um die Achse gedreht, und das Werkzeug wird parallel zur Drehmaschinenachse zugeführt. Das gerade Drehen erzeugt eine zylindrische Oberfläche, indem überschüssiges Metall vom Werkstück entfernt wird.

2. Schruppdrehen:

Dabei wird überschüssiges Material in kürzester Zeit vom Werkstück entfernt, indem ein hoher Vorschub und eine hohe Schnitttiefe angewendet werden. Beim Schruppdrehen kann eine durchschnittliche Schnitttiefe von 2 mm bis 4 mm angegeben werden, und der Vorschub beträgt 0,3 bis 1,5 mm pro Umdrehung des Werkstücks.

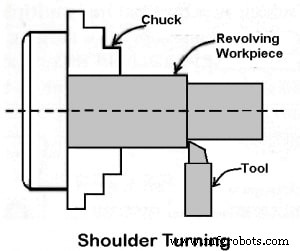

3. Schulterdrehung:

Wenn ein Werkstück unterschiedliche Durchmesser hat und gedreht werden soll, wird die Oberflächenformung von einem Durchmesser zum anderen als Schulter bezeichnet, und die Bearbeitung dieses Teils des Werkstücks wird als Schulterdrehen bezeichnet.

Exzentrisches Drehen:

Wenn eine zylindrische Oberfläche zwei getrennte Rotationsachsen hat, wobei die erste Achse zur anderen Achse versetzt ist, dann wird ein solches Werkstück durch den als Exzenterdrehen bezeichneten Vorgang bearbeitet. Hier werden drei Sätze von Mittellöchern gebohrt.

Durch Halten des Werkstücks an diesen drei Zentren kann der Bearbeitungsvorgang für jede der Oberflächen abgeschlossen werden.

Kegeldrehen:

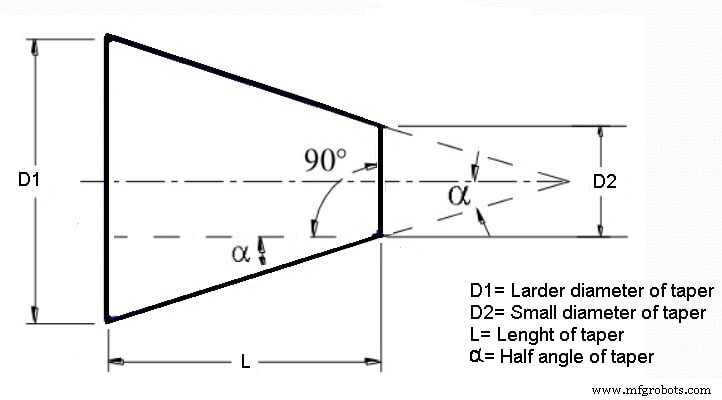

- Eine „Verjüngung“ ist die gleichmäßige Zunahme oder Abnahme des Durchmessers des Werkstücks und wird zusammen mit seiner Länge gemessen.

- Kegeldrehen bedeutet, aus einem zylindrischen Werkstück eine konische Form durch allmähliche Verringerung des Durchmessers herzustellen.

Die Höhe der Verjüngung im Werkstück wird üblicherweise anhand der Durchmesserdifferenz der Verjüngung zu ihrer Länge angegeben. Es ist als Kegel bekannt und wird durch den Buchstaben K angezeigt.

Es hat die Formel K =D-d / 1, um die Verjüngung am Werkstück zu erzeugen.

- D =Größerer Kegeldurchmesser.

- d =Kleiner Kegeldurchmesser.

Bei einer Drehmaschine wird die Verjüngung eines gegebenen Werkstücks erreicht, indem die Arbeit eingestellt und das Werkzeug in einem Winkel zugeführt wird, um eine allmähliche Vergrößerung oder Verringerung des Durchmessers des Werkstücks zu erzeugen.

- Die beiden wichtigsten Verjüngungsarten sind

- „Mehr Verjüngung“ hier, der Winkel ist sehr klein und variiert von 1,4 bis 1,5°.

- „Metrische Verjüngung“ ist in sieben Standardgrößen mit Standardverjüngungswinkeln erhältlich.

- Methoden zum Kegeldrehen,

- Formular-Tool-Methode

- Kombinierte Feeds-Methode

- Compound-Ruhe-Methode oder Schwenk-Compound-Ruhe-Methode

- Reitstock-Übersetzmethode

- Kegeldrehbefestigungsmethode

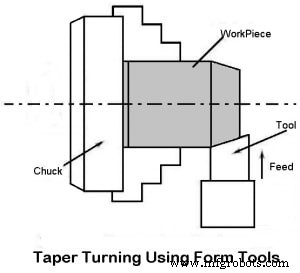

1. Form-Tool-Methode

Hier ist die erhaltene Konuslänge gleich der Breite des Formwerkzeugs. Um die erforderliche Kegelgröße zu erhalten, wird das Formwerkzeug langsam gerade in das Werkstück eingeführt, indem der Kreuzschlitten senkrecht zur Drehmaschinenachse betätigt wird.

Dies ist die einfachste Methode zum Kegeldrehen. Es ist begrenzt, eine kleine Verjüngungslänge zu erhalten, wie z. B. das Anfasen der Seite des Werkstücks. Die Methode wird schneller durchgeführt.

2. Kombinationsfuttermethode

Der kombinierte Vorschub erfolgt durch die Bewegung eines Werkzeugs in Längs- und Querrichtung gleichzeitig beim Bewegen des Werkstücks.

Die Verjüngung, die wir erhalten werden, ist gleich der Resultierenden aus der Größe der Längs- und Quervorschübe. Eine Änderung der Vorschübe in beide Richtungen kann die Richtung und den Kegelwinkel ändern.

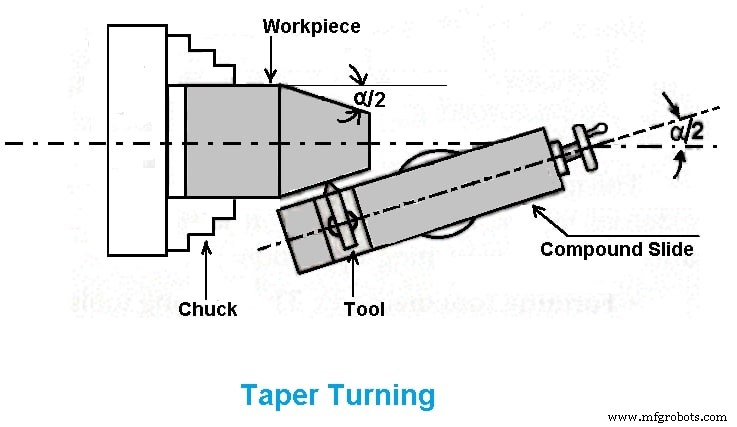

3. Compound-Rest-Schwenkmethode

Hier dreht sich das Werkstück und das Schneidwerkzeug wird durch einen geschwenkten Kreuzhalter schräg zugeführt. Die Basis der zusammengesetzten Pause ist in Grad unterteilt.

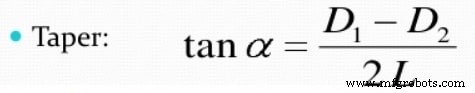

Der Kegelwinkel ist der Winkel, um den die zu drehende zusammengesetzte Auflage berechnet wird, indem die Formel tanα =D-d / 21 verwendet wird, wobei D =größerer Durchmesser, d =kleinerer Durchmesser, l =Länge des Werkstücks.

Kreuzauflage auf den gewünschten Winkel α schwenkbar. Sobald die zusammengesetzte Pause auf ein

4.Kegeldrehende Befestigungsmethode

- Diese Methode ähnelt der zusammengesetzten Ruhemethode.

- Hier dreht sich die Arbeit bzw. das Werkstück und das Werkzeug wird im Kegelwinkel α zugestellt.

- Bei dieser Anordnung, die einen in Grad graduierten Führungsblock hat, mit dessen Hilfe der Blockwinkel zur Drehmaschinenachse benötigt werden kann.

- Der Verjüngungswinkel wird ähnlich wie beim

compound Ruhemethode nach der Formel:tanα =D-d / 21.

Vorteile der Kegeldrehvorrichtung:

- Innenverjüngungen können genau erhalten werden.

- große Verjüngungen können leicht erhalten werden.

- Sobald der Aufsatz eingestellt ist, kann der Kegeldrehvorgang schneller ausgeführt werden.

- Indem wir den Konuswinkel auf „Null“ setzen, können wir Plandrehen durchführen.

Nachteile der Kegeldrehvorrichtung:

- Es erfordert zusätzliche Montagemöglichkeiten.

- Das Anbringen und Entfernen des Aufsatzes nimmt mehr Zeit in Anspruch.

- Die Befestigung muss große Kräfte aufnehmen.

Reitstock-Übersetzmethode:

Hier wird das Werkstück auf der Arbeit um den erforderlichen Kegelwinkel gekippt. Das Werkzeug wird achsparallel zugestellt.

Das Schwenken des Werkstücks oder der Arbeit auf den erforderlichen Kegelwinkel wird durch die Bewegung des Reitstocks mit Hilfe des Reitstocksatzes über der Spindel erreicht. Diese Methode ist nützlich für kleine Verjüngungen.

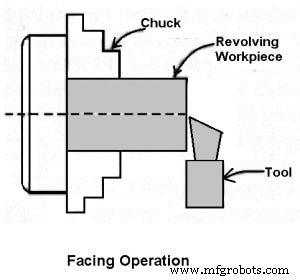

Facing :

Es ist ein Vorgang, bei dem die Länge des Werkstücks reduziert wird, indem die Achse senkrecht zur Drehmaschine zugeführt wird. Dieser Vorgang des Reduzierens einer ebenen Fläche am Ende des Werkstücks. Für diesen Vorgang kann ein normales Drehwerkzeug oder Plandrehwerkzeug verwendet werden. Die Schneide des Werkzeugs sollte auf die gleiche Höhe eingestellt werden wie die Mitte des Werkstücks.

- Facing besteht aus 2 Operationen

- Schruppen:Hier beträgt die Schnitttiefe 1,3 mm

- Schlichten:Hier beträgt die Schnitttiefe 0,2–0,1 mm.

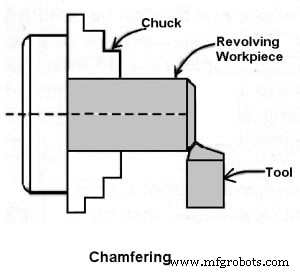

Fasen:

Es ist der Vorgang, eine abgeschrägte Oberfläche an der Kante eines zylindrischen Werkstücks zu erhalten. Dieser Vorgang wird bei Bolzenenden und Wellenenden durchgeführt. Das Abfasen hilft, Schäden an den scharfen Kanten zu vermeiden und schützt die Operation vor Verletzungen während anderer Operationen. Das Anfasen des Bolzens erleichtert das Aufschrauben der Mutter.

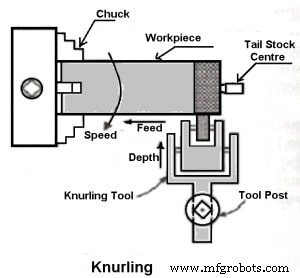

Rändelvorgang:

Es ist ein Vorgang zum Erhalten einer Rautenform auf dem Werkstück für den Greifzweck. Dies geschieht, um eine bessere Greiffläche bereitzustellen, wenn sie von Hand bedient wird. Dies geschieht mit einem Rändelwerkzeug. Das Werkzeug besteht aus einem Rollensatz aus gehärtetem Stahl und wird starr am Werkzeughalter gehalten.

Das Rändeln erfolgt mit der niedrigsten Geschwindigkeit, die auf einer Drehmaschine verfügbar ist. Es wird an den Griffen und auch an den Enden der Messgeräte durchgeführt. Der Vorschub variiert von 1 bis 2 mm pro Umdrehung. Möglicherweise sind zwei oder drei Schnitte erforderlich, um den vollständigen Eindruck zu erzielen.

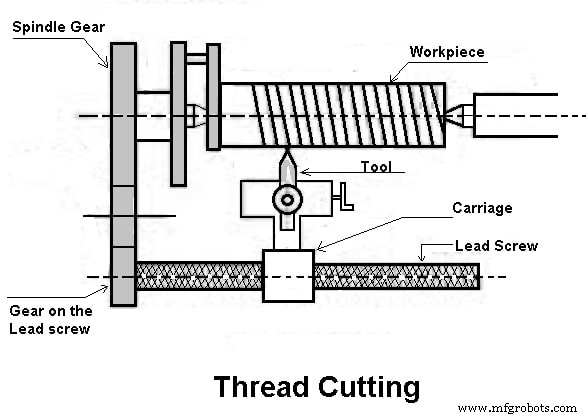

Fadenschneiden:

Es ist die wichtige Operation in der Drehmaschine, um die kontinuierlichen „schraubenförmigen Nuten“ oder „Gewinde“ zu erhalten.

Wenn die Gewinde oder Spiralnuten auf der Außenfläche des Werkstücks gebildet werden, spricht man von Außengewindeschneiden. Wenn die Gewinde oder Spiralnuten auf der Innenfläche des Werkstücks geformt werden, spricht man von Innengewindeschneiden. Das Werkstück dreht sich zwischen den beiden Mittelpunkten, d. h. dem mitlaufenden Mittelpunkt und dem toten Mittelpunkt der Drehmaschine.

Hier wird das Werkzeug in Längsrichtung bewegt, um den gewünschten Gewindetyp zu erhalten. Wenn das Werkzeug von rechts nach links bewegt wird, erhalten wir das Linksgewinde. Ebenso erhalten wir das Rechtsgewinde, wenn das Werkzeug von links nach rechts bewegt wird.

Hier wird die Bewegung des Schlittens durch die Leitspindel bereitgestellt. Ein Paar Wechselräder treibt die Leitspindel an und durch Drehen des Griffs kann die Schnitttiefe gesteuert werden.

Füllung:

Es ist die Endbearbeitung, die nach dem Drehen durchgeführt wird. Dies wird auf einer Drehbank durchgeführt, um Grate, scharfe Ecken und Vorschubspuren auf einem Werkstück zu entfernen und es auch durch Entfernen der sehr geringen Metallmenge auf die Größe zu bringen.

Der Vorgang besteht darin, eine flache Einzelhiebfeile über das Werkstück zu führen, das sich mit hoher Geschwindigkeit dreht. Die Geschwindigkeit ist normalerweise doppelt so hoch wie beim Wenden.

Polieren:

Dieser Vorgang wird nach dem Feilen durchgeführt, um die Oberflächenqualität des Werkstücks zu verbessern. Polieren mit immer feineren Schmirgelleinen nach dem Feilen ergibt eine sehr glatte, glänzende Oberfläche. Die Drehmaschine wird mit hohen Geschwindigkeiten von 1500 bis 1800 m/min betrieben, und Öl wird auf dem Schmirgelleinen verwendet.

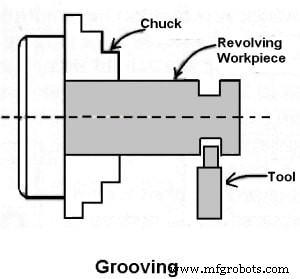

Nuten:

Dabei wird der Durchmesser eines Werkstücks auf einer sehr schmalen Fläche reduziert. Dies geschieht durch ein Nutwerkzeug. Ein Einstechwerkzeug ähnelt dem Abstechwerkzeug. Es wird oft am Ende eines Fadens oder neben einer Schulter gemacht, um einen kleinen Rand zu lassen.

Drehen:

Es ist der Prozess, ein dünnes Blech zu formen, indem das Werkstück mit hoher Geschwindigkeit gedreht und gegen eine Spindelstockspindel gedrückt wird. Die Unterstützung erfolgt auch vom Reitstockende.

Federaufzug:

Beim Federwickeln wird eine Spiralfeder hergestellt, indem ein Draht um einen Dorn geführt wird, der auf einem Spannfutter oder zwischen Spitzen gedreht wird. An der Stahlstange ist ein kleines Loch vorgesehen, das durch den Werkzeugpfosten gestützt wird und durch das der Draht geführt werden kann.

Formen:

Es ist der Prozess, eine konvexe, konkave oder unregelmäßige Form zu drehen. Das Formdrehen kann durch die folgende Methode erreicht werden:

- Mit einem Formwerkzeug.

- Quer- und Längsvorschub kombinieren.

- Verfolgen oder Kopieren einer Vorlage.

Umformwerkzeuge sollen nicht viel Material abtragen und werden hauptsächlich zur Endbearbeitung geformter Oberflächen verwendet. Im Allgemeinen werden zwei Arten von Formwerkzeugen verwendet, gerade und kreisförmig. Der gerade Typ wird für breitere Flächen und der runde Typ für schmale Flächen verwendet.

2. Arbeiten, die durch Halten der Arbeit durch ein Spannfutter durchgeführt werden

Drehmaschinenoperationen, die ausgeführt werden, indem das Werkstück durch ein Spannfutter oder eine Planscheibe oder eine Winkelplatte gehalten wird, sind:

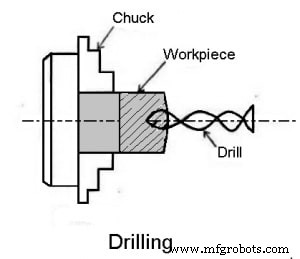

Bohren:

Bohren ist das Herstellen eines zylindrischen Lochs in einem Werkstück. Dies geschieht durch ein rotierendes Werkzeug, die rotierende Seite des Fräsers, bekannt als Bohrer. Bei diesem Vorgang dreht sich das Werkstück in einem Spannfutter oder einer Planscheibe und der Bohrer wird im Reitstock-Bohrerhalter oder Bohrfutter gehalten.

Der Vorschub wird durch die Bewegung der Reitstockspindel beeinflusst. Dieses Verfahren wird zum Bohren von regelmäßig geformten Werkstücken verwendet.

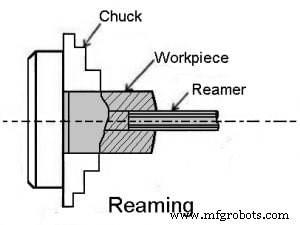

Reiben:

Reiben ist der Vorgang der Endbearbeitung und Größenbestimmung eines bereits gebohrten oder gebohrten Lochs. Das verwendete Werkzeug heißt Reibahle und hat mehrschneidige Schneidkanten.

Die Reibahle wird entweder direkt oder über ein Bohrfutter auf der Reitstockspindel gehalten und stationär gehalten, während das Werkstück mit sehr geringer Geschwindigkeit gedreht wird.

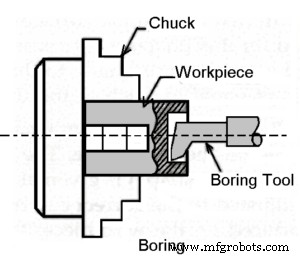

Langweilig:

Bohren ist das Vergrößern des bereits gebohrten, gestanzten oder geschmiedeten Lochs. Es kann kein Loch erzeugen. Das Aufbohren ähnelt dem Außendrehen und kann auf einer Drehbank durchgeführt werden. Bei diesem Vorgang wird das Werkstück in einem Spannfutter oder einer Planscheibe gedreht und die Werkzeuge, die an der Werkzeughalterung angebracht sind, werden in das Werkstück eingeführt.

Es besteht aus einer Bohrstange mit einem Einpunkt-Schneidwerkzeug, das das Loch vergrößert. Es korrigiert auch die Unrundheit eines Lochs. Diese Methode wird nur zum Bohren kleiner Werkstücke verwendet. Die Geschwindigkeit dieses Prozesses ist gering.

Senken:

Beim Senkbohren wird das Ende des Lochs um eine bestimmte Strecke erweitert. Es ähnelt der Schulterarbeit beim Außendrehen.

Der Betrieb ist ähnlich wie bei Bohr- und Normalbohrwerkzeugen, oder es kann eine Senkbohrung verwendet werden. Das verwendete Werkzeug wird als Gegenbohrung bezeichnet. Die Geschwindigkeit ist etwas geringer als beim Bohren.

Kegelbohrung:

Das Prinzip des Drehens eines Kegellochs ähnelt dem Außenkegeldrehvorgang und wird durch Drehen des Werkstücks auf einem Spannfutter oder einer Planscheibe abgeschlossen. Das Vorschubwerkzeug steht schräg zur Rotationsachse des Werkstücks.

Auf dem Werkzeughalter wird ein Bohrwerkzeug montiert und durch Schwenken des Kreuzschlittens auf den gewünschten Winkel wird per Handzustellung ein kurzes Kegelloch gefräst.

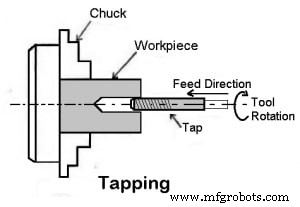

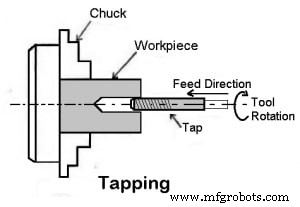

Tippen:

Gewindebohren ist der Vorgang des Schneidens von Innengewinden mit kleinem Durchmesser unter Verwendung eines Mehrpunkt-Schneidwerkzeugs, das als Gewindebohrer bezeichnet wird. In einer Drehmaschine wird das Werkstück auf einem Spannfutter oder einer Planscheibe montiert und mit sehr langsamer Geschwindigkeit gedreht. Auf der Reitstockspindel wird ein Gewindebohrer der erforderlichen Größe montiert, der auf einer speziellen Vorrichtung gehalten wird.

Unterbietung:

Hinterschneiden ähnelt einem Einstechvorgang, wenn es innerhalb eines Lochs durchgeführt wird. Es ist der Vorgang des Bohrens einer Nut oder eines großen Lochs in einem festen Abstand vom Ende eines Lochs.

Dies ähnelt der Bohroperation, außer dass eine quadratische Nase

3. Dreharbeiten unter Verwendung spezieller Anbaugeräte

Drehmaschinenoperationen werden mit speziellen Anbaugeräten durchgeführt:

Fräsen:

Beim Fräsen wird Metall entfernt, indem das Werkstück gegen einen rotierenden Fräser mit mehreren Schneidkanten geführt wird.

Zum Fräsen von Keilnuten oder Nuten wird das Werkstück durch einen speziellen Aufsatz auf dem Kreuzschlitten gestützt und gegen einen rotierenden Fräser geführt, der von einem Spannfutter gehalten wird. Die Schnitttiefe ergibt sich aus der vertikalen Einstellung der vom Anbaugerät geleisteten Arbeit.

Die Schnitttiefe ergibt sich durch die Höhenverstellung der vom Anbaugerät geleisteten Arbeit. Die Vorschubbewegung wird durch den Schlitten bereitgestellt und die vertikale Bewegung des Messers ist im Aufsatz angeordnet.

Schleifen:

Beim Schleifen wird das Metall in Form winziger Späne entfernt, indem das Werkstück gegen eine rotierende Schleifscheibe, die als Schleifscheibe bekannt ist, geführt wird.

Sowohl die Innen- als auch die Außenfläche eines Werkstücks können geschliffen werden, indem ein spezieller Aufsatz verwendet wird, der auf dem Querschlitten montiert ist. Für das Schleifen der Außenfläche kann das Werkstück zwischen Spitzen oder auf einem Spannfutter gedreht werden. Beim Innenschleifen muss das Werkstück auf einem Spannfutter oder einer Planscheibe gedreht werden.

Die Zuführung erfolgt durch den Schlitten und die Schnitttiefe wird durch den Querschlitten bereitgestellt. Das Schleifen wird in einer Drehbank durchgeführt, um einen Job fertigzustellen, einen Fräser zu schärfen oder ein Werkstück nach dem Härten auf Maß zu bringen.

Schlussfolgerung:

Wie wir besprochen haben, hat die Drehmaschine ein breites Anwendungsspektrum in der Fertigungsindustrie. Jede Operation an der Drehmaschine ist viel einfacher als bei anderen Maschinen und das Erlernen dieser Maschine ist ebenso einfacher.

Das ist es, danke fürs Lesen. Wenn Ihnen unser Artikel über „Drehmaschinenoperationen gefällt “ Dann teilen Sie es bitte mit Ihren Freunden. Wenn Sie Fragen zu diesem Thema haben, stellen Sie diese in den Kommentaren.

Abonnieren Sie den Newsletter, um die neuesten Updates per E-Mail zu erhalten.

Industrietechnik

- Drehmaschinenoperationen und Drehschneidwerkzeuge

- Was ist eine Drehmaschine? - Definition, Typen und Betrieb

- Drehoperationen und Schneidwerkzeuge

- Definition, Prozess und Typen von Fräsmaschinen

- Was ist eine Bohrmaschine? Definition, Arten von Bohrmaschinen und Operationen

- Was ist maschinelles Drehen?

- Hochleistungsdrehmaschine bietet Produktionsvielseitigkeit

- Was ist eine Drehmaschine?

- Verschiedene Arten von Drehmaschinenbetrieb

- Verschiedene Arten von Drehmaschinen und ihre Klassifizierung