Niederdruckguss:Eine einfache Anleitung zum Verständnis des Prozesses

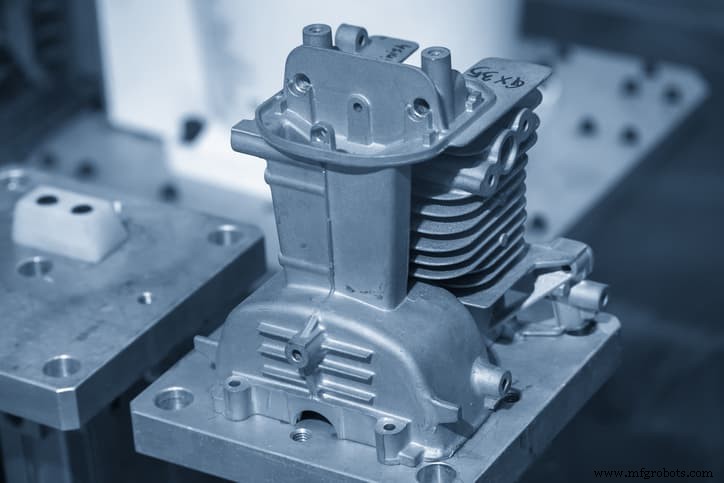

Wie der Name schon sagt, beinhaltet das Niederdruck-Kokillengießen das Einspritzen des geschmolzenen Materials in den Druckguss unter einem gut kontrollierten niedrigen Druck, der dem Prozess Vorteile verleiht. Beispielsweise ermöglicht es die präzise Herstellung axialsymmetrischer Räder, sodass die Automobilindustrie ein Hauptanwender des Verfahrens ist.

Bevor Sie an einen Druckguss-Dienstleister auslagern, ist es wichtig, den Prozess selbst zu kennen. Daher stellt dieser Artikel das Niederdruck-Kokillengießen vor, wie es funktioniert, seine Vor- und Nachteile und andere Alternativen, die Sie verwenden könnten.

Was ist Niederdruckguss?

Beim LPDC wird eine Druckgussform unter niedrigem Druck mit geschmolzenem Metall gefüllt. Durch die konstante Füllung des Werkzeughohlraums während der Schrumpfphase (Erstarrung) ist es hochpräzise. Dadurch wird die Volumenreduzierung kompensiert. Weitere Eigenschaften sind die Verringerung der Oxidbildung und Porosität sowie eine hervorragende Konsistenz des geschmolzenen Metalls von oben bis unten.

Wie funktioniert Niederdruckguss?

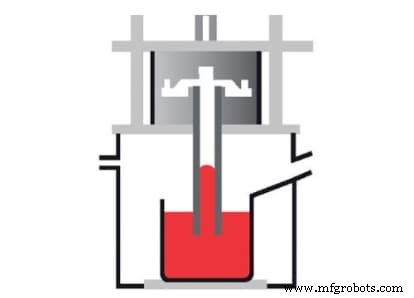

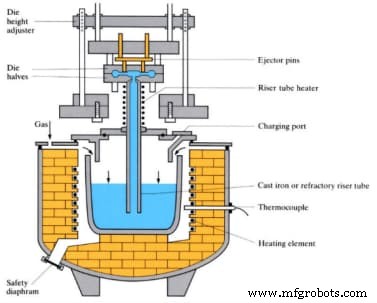

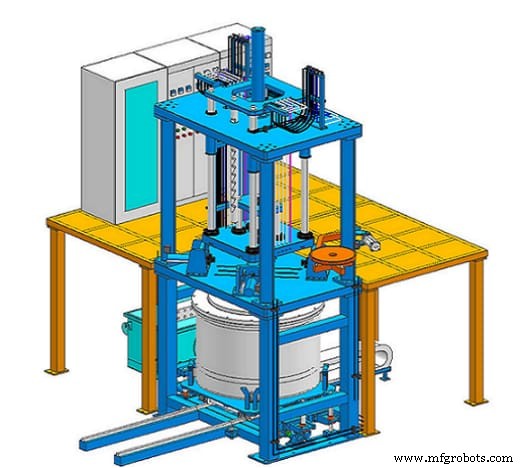

Niederdruck-Druckguss verwendet einen geringen Druck, typischerweise etwa 20–100 kPa (2,9–14,5 psi), anstelle der Schwerkraft, um eine Form zu füllen. Im Gegensatz zum traditionellen Druckgussverfahren hat es einen einzigartigen Aufbau und verwendet mehrere Ausrüstungsteile. Unten finden Sie eine Abbildung des Setups und der erforderlichen Ausrüstungsteile.

Der Prozess beginnt mit einem Schmelzofen, der die Metalllegierungen aufschmilzt und auf Gießtemperatur bringt. Beispielsweise hat Aluminium eine Gießtemperatur von 710–720 0 C.

Das geschmolzene Metall wird dann in einen Warmhalteofen unterhalb der Form geleitet, der als Behälter fungiert, während die Flüssigkeit auf Gießtemperatur gehalten wird.

Niederdruck drückt das geschmolzene Metall durch ein Steigrohr in die Kokille. Das flüssige Metall bewegt sich unter konstantem Druck, bis das geschmolzene Metall im Werkzeughohlraum erstarrt.

Beim Erstarren wird der Druck abgelassen und das verbleibende geschmolzene Metall wird durch das Steigrohr zum Warmhalteofen zurückgeführt, um recycelt zu werden. Schließlich lässt sich der Guss leicht entfernen, sobald die Form abgekühlt ist.

Vorteile von Niederdruckguss

LPDC hat viele Vorteile, die es zu einem anwendbaren Druckgussverfahren in mehreren Branchen machen. Nachfolgend sind einige Vorteile des Verfahrens aufgeführt.

· Hohe Genauigkeit

Mit dem Verfahren hergestellte Teile sind hochpräzise. Dies ist auf den aufrechterhaltenen niedrigen Druck während der Erstarrung zurückzuführen. Daher findet eine kontinuierliche Füllung des Formhohlraums statt, wodurch die Volumenschrumpfung beim Erstarren des geschmolzenen Metalls kompensiert wird. Aufgrund der hohen Genauigkeit ist es die beste Methode zur Herstellung axialsymmetrischer Teile wie Räder.

· Es bildet hochreine Gussteile

Die Gussteile sind aufgrund der geringen bis keiner Schlacke, die für die Verunreinigung verantwortlich ist, hochrein. Der geringe Schlackenanteil ist auf die Aufstellung der Gießmaschine zurückzuführen. Im Allgemeinen befinden sich Schlacken auf der Oberfläche von geschmolzenen Metallen. Da jedoch die Steigrohre den Warmhalteofen hinuntergehen, enthält das in den Hohlraum gezwungene flüssige Metall keine Schlacken. Daher der hochreine Guss. Da es sich um einen Niederdruckprozess handelt, ist die Wahrscheinlichkeit gering, dass Schlacke in die Form gelangt.

Darüber hinaus führt das Verfahren aufgrund des stabilen Füllvorgangs nicht zu einer Oxidation des geschmolzenen Metalls. Die Stabilität reduziert oder eliminiert das Taumeln, Aufprallen und Spritzen des geschmolzenen Metalls während des Prozesses. Somit kommt es nicht zur Bildung von Oxidationsschlacken, die die Reinheit der Gussteile beeinträchtigen könnten.

· Es hat eine gute Formbarkeit

Die Niederdruckfüllung führt zu einer guten Umformbarkeit wegen der Verbesserung der Fließfähigkeit von flüssigem Metall. Mit dem Verfahren hergestellte Gussteile haben daher eine klare Kontur und eine glatte Oberfläche. Generell eignet sich das Verfahren aufgrund seiner hohen Umformbarkeit ideal zur Herstellung von Gussteilen mit komplexen Geometrien.

· Kristallisation

Da das Gussteil unter Druck erstarrt, kann es kristallisieren und ein kompaktes Gebilde bilden. Daher sind Gussteile, die durch das Verfahren hergestellt werden, fest und eignen sich zur Herstellung von Teilen, die gute Festigkeitswerte erfordern.

Nachteile von Niederdruckguss

Obwohl das Niederdruckgussverfahren ideal ist, um genaue Ergebnisse zu erzielen, hat es auch Nachteile.

· Langsamer Gießzyklus

Ein Nachteil ist, dass es aufgrund des niedrigen Drucks einen langsameren Zyklus hat. Daher ist die Anzahl der herstellbaren Teile gering und die Teile sind teuer.

· Erodiertes Metallteil

Erodierter Aluminiumguss Form kann entstehen, wenn das Metallteil der Ausrüstung mit dem geschmolzenen Metall in Kontakt kommt. Dies kann insbesondere in großen Fertigungsanlagen zu hohen Wartungskosten führen. Außerdem können die Bestandteile des Gerätemetallteils in das flüssige Metall gelangen und die Leistung beeinträchtigen.

· Nicht geeignet für die Herstellung dünnwandiger Teile

Die minimale Wandstärke von Gussteilen, die Sie mit dem Verfahren herstellen können, beträgt etwa 3 mm. Daher ist es für die Herstellung dünnwandiger Teile ungeeignet als Druckguss.

RapidDirect :Ihr Partner für Niederdruckguss

Das Niederdruckgussverfahren sollte ganz oben auf Ihrer Liste stehen, wenn Ihr Projekt Genauigkeit, reines Gießen und hervorragende Materialeigenschaften erfordert. Auch wenn es einen langsamen Gießzyklus hat, erfordert die Auswahl des perfekten Prozesses für Ihr Projekt Erfahrung und Wissen. Daher ist es gut, sich frühzeitig von Experten beraten zu lassen.

Wenden Sie sich an RapidDirect, um bei Ihren Fertigungsanforderungen zu helfen. Wir bieten Niederdruckguss-Services und eine breite Palette anderer Fertigungsservices, einschließlich CNC-Bearbeitung, 3D-Druck und Blechbearbeitung, die Ihre Anforderungen mit unserem leistungsstarken Engineering-Team und unseren Anlagen erfüllen können.

Sie können noch heute ein Angebot anfordern, indem Sie Ihre Designdateien hochladen oder unseren Leitfaden zum Druckguss lesen, der ausführlichere Informationen über die Druckgusstechnik enthält, einschließlich Verfahren, Materialien, Oberflächenbeschaffenheit, Anwendungen und Kosten.

Niederdruckguss vs. Hochdruckguss

Niederdruck- und Hochdruck-Kokillenguss sind in verschiedenen Szenarien anwendbar, abhängig von der Komponentenkomplexität, der Anzahl der Teile und dem Fertigungsbudget. Unten finden Sie eine Erläuterung zu den Unterschieden zwischen den beiden und den Vorteilen des Niederdruck-Druckgusses gegenüber dem Hochdruck-Druckguss.

· Zykluszeit

Der Druckbereich des Niederdruckgusses liegt bei etwa 0,7 bar bis 1 bar. Auf der anderen Seite wird beim Druckguss mit hohem Druck (oft über 1000 bar) gearbeitet.

Dadurch hat Niederdruck-Kokillenguss eine geringere Zykluszeit als Hochdruck-Kokillenguss. Dies zeigt sich daran, dass letzterer für etwa 50 % der Leichtmetallgussteile verantwortlich ist, vor 20 % des Niederdrucks.

· Stärke des Teils

Teile aus Niederdruckguss haben hohe Festigkeitswerte, da die Erstarrung unter konstantem Druck über lange Zeit zu einem kompakten und dichten Gefüge erfolgt. Teile, die unter Hochdruck hergestellt wurden, haben auch einen guten Festigkeitswert. Sie können ihre Festigkeit jedoch nicht mit Teilen vergleichen, die mit niedrigem Druck hergestellt wurden, da der Druck hoch und die Zeit kurz ist.

· Gussqualität

Mit Niederdruck hergestellte Gussteile haben eine höhere Qualität als Hochdruckguss. Dies ist darauf zurückzuführen, dass die Volumenreduzierung durch Schrumpfung durch eine konstante Injektion von geschmolzenem Metall in den Formhohlraum bis zur Erstarrung ergänzt wird.

Außerdem sind diese Gussteile aufgrund der geringeren Menge an vorhandener Schlacke reiner und haben keine Poren. Dies ist anders als bei Hochdruckgussteilen, die aufgrund des hohen Drucks Poren aufweisen können und Schlacken in den Formhohlraum eingespritzt werden können.

· Kosten

Beim Hochdruck-Kokillenguss entstehen aufgrund der benötigten Maschinen höhere Betriebs- und Investitionskosten als beim Niederdruck-Kokillenguss. Aufgrund seiner schnellen Zykluszeit hat es jedoch niedrigere Teilekosten.

· Dicke

Niederdruckguss ist das ideale Verfahren zur Herstellung dicker Teile. Es ist jedoch ungeeignet für dünnwandige Teile (nicht geeignet für Dicken unter 3 mm). Andererseits können durch Hochdruckguss dünnwandige Teile (unter 0,40 mm) hergestellt werden.

Alternativen zu Niederdruckguss

Obwohl es zahlreiche Vorteile hat, können bestimmte Bedingungen die Verwendung von Niederdruckguss einschränken. Aus diesem Grund haben wir mehrere Alternativen für das Verfahren und deren Vergleich zum Niederdruckgussverfahren vorgestellt.

· Schwerkraftguss

Kokillenguss, auch bekannt als Kokillengussverfahren, ist ein Verfahren, bei dem das geschmolzene Metall durch Schwerkraft in die Form gefüllt wird. Es eignet sich für Legierungen aus Nichteisenmetallen wie Aluminium, Kupfer, Magnesium und Zink.

Einer der Vorteile des Schwerkraftgusses gegenüber dem Niederdruckguss ist die große Auswahl an kompatiblen Materialien. Dies ist anders als letzteres, das für die Arbeit mit Aluminiumlegierungen beliebter ist. Daher der Name „Aluminium-Niederdruckguss.“

· Investment-Casting

Feinguss oder Feinguss basiert auf einem alten Verfahren namens Wachsausschmelzguss. Das Verfahren beinhaltet die Herstellung eines Wachsmusters in Form des Endprodukts durch Verfahren wie Spritzguss oder 3D-Druck .

Das Wachs wird in eine Keramikaufschlämmung eingetaucht, wobei die Dicke kontrolliert wird, um eine Form zu bilden. Beim Verfestigen des Wachses wird die Form vorgewärmt und das Wachs entfernt, um eine Metallhülle zu erzeugen. Das geschmolzene Metall kann dann in die Form eingespritzt werden, und es folgen geeignete Verfahren

Feinguss ist genauer als Niederdruckguss, da das Wachsmuster aus präzisen Herstellungsprozessen wie dem 3D-Druck stammt. Außerdem dehnt sich Keramik nicht aus.

· Sandguss

Sandguss ist das gebräuchlichste Metallgussverfahren, das in spezialisierten Fabriken, sogenannten Gießereien, verwendet wird. Der traditionelle Prozess besteht darin, eine Form aus Sand, Ton und Wasser herzustellen, sie mit geschmolzenem Metall zu füllen und die Form nach Fertigstellung abzubrechen. Der Druckguss vs. Sandguss Der Vergleich basiert hauptsächlich auf der Art des Metalls, mit dem Sie arbeiten. Sandguss übertrifft Niederdruckguss, wenn Sie mit einem Metall mit hoher Hitze arbeiten möchten.

Schlussfolgerung

Beim Niederdruck-Kokillenguss wird geschmolzenes Metall (hauptsächlich Aluminium) mit relativ geringem Überdruck in die Form gespritzt. Der Prozess hat eine kurze Zykluszeit. Darüber hinaus ist es hochpräzise bei der Herstellung von Gussteilen mit komplexen Geometrien und bietet reinen Guss mit hervorragenden Materialeigenschaften, was es zu einem Top-Verfahren in vielen Branchen macht. Dieser Artikel stellte seine Funktionsweise, seine Vor- und Nachteile und andere Alternativen vor, die Sie verwenden könnten.

Haben Sie Fragen zum Ablauf? Wenden Sie sich bitte an RapidDirect. Sie können auch Ihr Design hochladen, um noch heute ein Angebot zu erhalten und herauszufinden, wie wir Ihre Druckgussanforderungen unterstützen können.

Häufig gestellte Fragen

Warum eignet sich Aluminium gut für den Druckguss?Aluminium ist aufgrund seines geringen Gewichts das am häufigsten verwendete Material für Druckguss. Obwohl es leicht ist, hat Aluminiumguss eine hohe Zugfestigkeit. Außerdem gibt es mehr Oberflächenveredelungsoptionen für Aluminiumguss. Daher sind sie ästhetischer als andere Nichteisenmaterialien.

Welche Arten des Druckgusses gibt es?

Es gibt zwei Arten von Druckguss:Hochdruckguss und Niederdruckguss. Beide Prozesse sind im Setup ähnlich. Sie unterscheiden sich jedoch in Verfahren und Eigenschaften. Daher sind sie in verschiedenen Szenarien anwendbar.

Hochdruckguss hat aufgrund der hohen Gießzyklen eine breitere Anwendung. Niederdruckguss ist jedoch genauer und für die Herstellung axialsymmetrischer Teile geeignet.

Industrietechnik

- Die Vor- und Nachteile des Druckgusses

- Ein kurzer Überblick über den Casting-Prozess

- Was ist der Flanschschmiedeprozess

- Die umfassendste Zusammenfassung des Casting-Prozesses

- Feinguss vs. Druckguss:Was sind die Unterschiede?

- Sandguss vs. Druckguss:Was sind die Unterschiede?

- Verständnis des Prozesses zur Herstellung von Feingussschalen

- Einführung in das Edelstahl-Feingussverfahren

- Wann das Harz-Sandgussverfahren gewählt werden sollte

- Die Einfachheit des Schwerkraftgusses