Weißbuch:Kräfte beim Schleifen mit Kriechenvorschub verstehen, um Kosten zu senken und die Konsistenz zu verbessern

Einer der Hauptvorteile des Tiefschleifens ist die Kombination aus schnellem Materialabtrag und der Fähigkeit, eine präzisionsgeschliffene Oberfläche auf schwer zu schleifenden Materialien zu erzeugen. Typischerweise führt das Tiefschleifen zu einer geringeren unverformten Spandicke im Vergleich zum Oberflächenschleifen, wodurch die Oberflächenbeschaffenheit des Werkstücks verbessert und der Scheibenverschleiß verringert wird. Diesem Vorteil stehen jedoch einige Nachteile gegenüber. Tiefschleifanwendungen neigen dazu, mehr Leistung zu verbrauchen und höhere Kräfte zu haben. Daher erfordert es Spindeln mit höherer Leistung und robuster konstruierte Maschinen und Vorrichtungen als herkömmliche Flachschleifanwendungen.

Bei der Entwicklung neuer Tiefschleifanwendungen kann die Berücksichtigung der Schleifkräfte von Vorteil sein, um ein angemessenes Vorrichtungsdesign, Spanndrücke und Teileunterstützung sicherzustellen. Sie beeinflussen auch Radspezifikationen und Prozessbedingungen. Dieser Artikel beleuchtet einige der grundlegenden Kräfte, die beim Tiefschleifen berechnet werden können, und schließt mit einer Beispielanwendung ab.

Kräfte beim Kriechschleifen

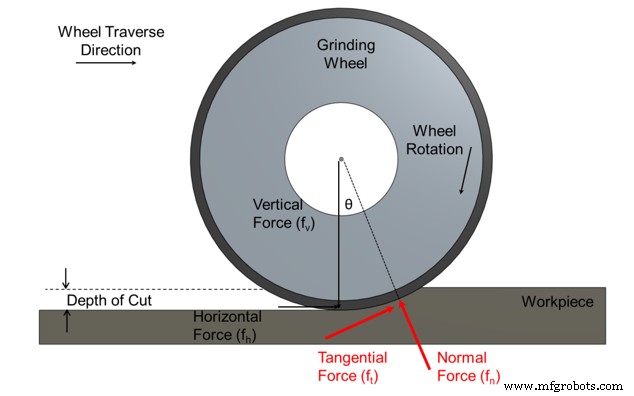

Stellen Sie sich einen einfachen 2D-Kriechvorschub-Schliff vor, wie in Abbildung 1 gezeigt . Bei dieser Anwendung wirken zwei primäre Kräfte auf das Rad – Tangentialkraft und Normalkraft. Die Normalkraft (fn) ist die Kraft, die senkrecht zur Kontaktfläche zwischen Scheibe und Werkstück wirkt, und die Tangentialkraft (ft) ist die Kraft, die parallel zur Kontaktfläche zwischen Scheibe und Werkstück wirkt. Die Größe und Richtung der Schleifkräfte bestimmen die Konstruktionsanforderungen für die Befestigung, das Spannen des Werkstücks und die Systemsteifigkeit. Die Richtung dieser Kräfte ist besonders wichtig bei Prozessen, bei denen sich der Berührungspunkt zwischen Scheibe und Werkstück während des Schleifvorgangs ändern kann, was zu einer Richtungsänderung der Schleifkräfte führt, z. B. beim 5-Achs-Schleifen.

Die Tangentialkraft ist die Kraft, die erforderlich ist, um die Scheibengeschwindigkeit aufrechtzuerhalten, während sie mit dem Werkstück unter den gegebenen Reibungs- und Schnittkräften in Eingriff ist. Sie ist die Summe der abrasiven Schnittkräfte (d. h. Kräfte, die zum Abtragen von Material erforderlich sind) und der Reibungskräfte zwischen Körnern, Spänen und Schleifscheibenbindungsmaterial. Die Tangentialkraft wird durch die Schmierfähigkeit des Kühlmittels, die Schärfe der Schleifscheibe, die Dichte der Schleifkörner, die Materialeigenschaften des Werkstücks und das Scheibenprofil beeinflusst.

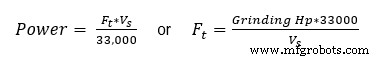

Es ist möglich, die Tangentialkräfte (Ft ), die beim Tiefschleifen auf zwei Arten auf die Scheibe wirken. Die erste ergibt sich direkt aus der Leistung der Schleifspindel und der Drehzahl der Schleifscheibe, wie gezeigt:

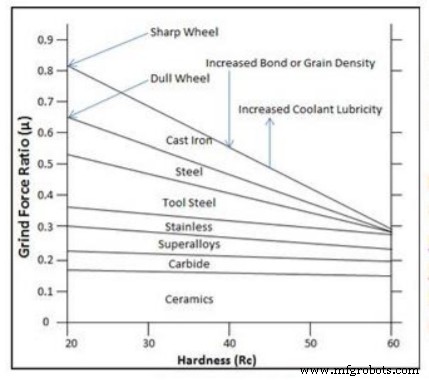

Wobei die Leistung in PS, Ft angegeben ist ist in lbf , Vs ist die Radgeschwindigkeit (in sfpm) und 33000 (lb*ft/min/hp) ist der Umrechnungsfaktor. Am Kontaktpunkt sind die Normal- und Tangentialkräfte auf das Rad gleich und entgegengesetzt zu den auf das Werkstück wirkenden Kräften, sodass diese Gleichungen auch zur Berechnung von Kräften auf das Werkstück verwendet werden können. Ist die Tangentialkraft bekannt, lässt sich die Normalkraft aus dem Verhältnis des Schleifreibungskoeffizienten abschätzen. Das Diagramm in Abbildung 2 zeigt den Schleifreibungskoeffizienten als Funktion der Härte für mehrere Materialien. Die meisten hochfesten Superlegierungen und Stähle haben einen Schleifreibungskoeffizienten zwischen 0,25 und 0,40.

Einmal μ und Ft bekannt sind, kann die Normalkraft durch die Gleichung abgeschätzt werden:

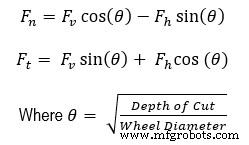

Eine zweite Methode zur Messung der Tangentialkraft besteht darin, ein Dynamometer zu verwenden und die vertikalen und horizontalen Kräfte während des Schleifens zu messen. Wenn Sie dann den Winkel des Normalkraftvektors kennen (θ - siehe Abbildung 1 ) können die Normal- und Tangentialkräfte aus folgenden Gleichungen berechnet werden:

Es ist wichtig zu beachten, dass die Normal- und Tangentialkräfte beim Tiefschleifen nicht mit den vertikalen bzw. horizontalen Kräften identisch sind. Während dies in einer Laborumgebung nützlich sein kann, ist es beim Produktionsmahlen oft nicht praktikabel und daher die alternative Methode zur Berechnung von fn und ft wird wahrscheinlich häufiger verwendet.

Messleistung

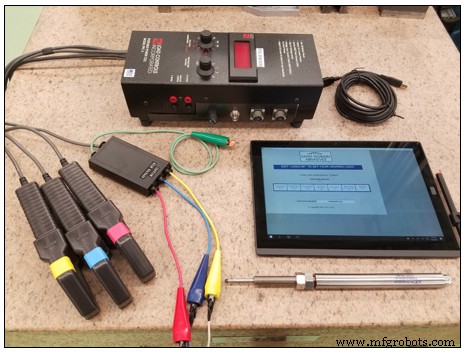

Um Ft genau zu berechnen , muss die Schleifspindelleistung bekannt sein. Es wird dringend empfohlen, einen Leistungswächter zu verwenden und direkt an das Spindelantriebssystem anzuschließen. Dadurch wird sichergestellt, dass die Schleifleistung nicht durch externe Quellen wie Kühlmittelpumpen oder andere Bewegungen der Maschinenachse beeinflusst wird. Norton verwendet mehrere hochmoderne Energieüberwachungssysteme in Kombination mit angepasster LabVIEW-Software, um die Spindelleistung während des Schleifens in Echtzeit zu überwachen. Ein Beispiel des Systems ist in Abbildung 3 dargestellt .

Dieses System nutzt Strom- und Spannungseingänge vom Spindelantrieb, um die Schleifleistung in Echtzeit zu berechnen und darzustellen. Aus diesem Diagramm können die Leerlauf-, Spitzen- und durchschnittliche Schleifleistung zusammen mit der Prozesszeit gemessen und verwendet werden, um Tangential- und Normalkräfte sowie Informationen wie spezifische Schneid- und Schleifenergien des Prozesses zu bestimmen. Diese Werte können verwendet werden, um das zeitabhängige Verhalten des Prozesses besser zu verstehen und dominante mikroskopische Wechselwirkungen in der Schleifanwendung hervorzuheben.

Um dieses Whitepaper vollständig zu lesen, laden Sie hier eine PDF-Datei herunter.

Industrietechnik

- Ein Leitfaden zum Cloud-Kostenmanagement für Unternehmen – Kosten verstehen und senken

- Stift und Papier vs. Wartungssoftware:Die beste Methode zur Reduzierung von Ausfallzeiten

- Leitfaden zum Verständnis von Lean und Six Sigma für die Fertigung

- Whitepaper:Vorbereitung Ihres Lagers für Roboter

- Drehen, Schleifen und Spannen für die hochpräzise Fertigung

- Weißbuch:Den Arbeitskräftemangel beheben? Umfassen Sie Millennials und Gen Z

- Edelstahl:Die besten Produkte zum Schneiden, Schleifen und Finishen

- Whitepaper:Integriertes drahtloses Handheld-Messgerät für die Werkstatt

- Surewerx Traction Insights:Das Verstehen und Reduzieren von Ausrutschern und Stürzen ist so einfach wie 1-2-3

- Die Vorteile und Herausforderungen der Hybridfertigung verstehen