Wie das Newest Tools Tag-Team von Kennametal Luft- und Raumfahrtkunden motiviert

Unter Verwendung des grundlegendsten Produktivitätsmaßes – das, was Kennametal-Ingenieur Danny Davis als „Zählen der Würfel“ oder Kubikzoll des entfernten Metalls bezeichnet – der neuen FBX-Bohrer des Werkzeugherstellers, der Harvi Ultra 8X-Wendeschneidplatten-Schaftfräser und des Harvi III-Vollhartmetall-Spiralendes Mühlen übertreffen die älteren Modelle, die sie ersetzten, bei weitem.

Die Luft- und Raumfahrtkunden, die damit Flugzeugteile von Fahrwerksstreben bis hin zu Düsenturbinenschaufeln und Klappenschienen herstellen, hätten nicht weniger erwartet.

Zusammengenommen bietet das Werkzeugpaket jedoch noch mehr Schlagkraft auf dem Markt und bietet Maschinenwerkstätten die Flexibilität, die Produktivität zu steigern, die Zykluszeit zu verkürzen und die Werkzeuglebensdauer zu verlängern, selbst wenn sie mit den Einschränkungen älterer oder weniger leistungsstarker Geräte oder beengter Arbeitsbereiche zu kämpfen haben .

Im Wesentlichen ist es der Vorteil, ein Tag-Team anstelle eines einzelnen Wrestlers in eine Arena zu schicken oder einen Zug Soldaten anstelle eines einzelnen Scouts aufzustellen.

„Uns gefällt die Idee, dies als eine Familie von Werkzeugen zu vermarkten, die Sie zusammen verwenden würden, weil alle drei Vorteile in ihren Möglichkeiten haben“, sagt Danny Davis, leitender Ingenieur bei Kennametal in Asheboro, North Carolina.

Überlappende Fähigkeiten und Chain Drilling

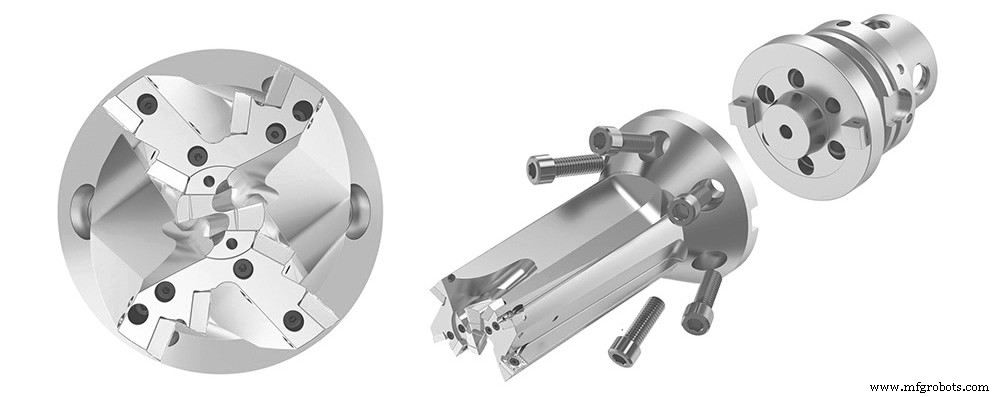

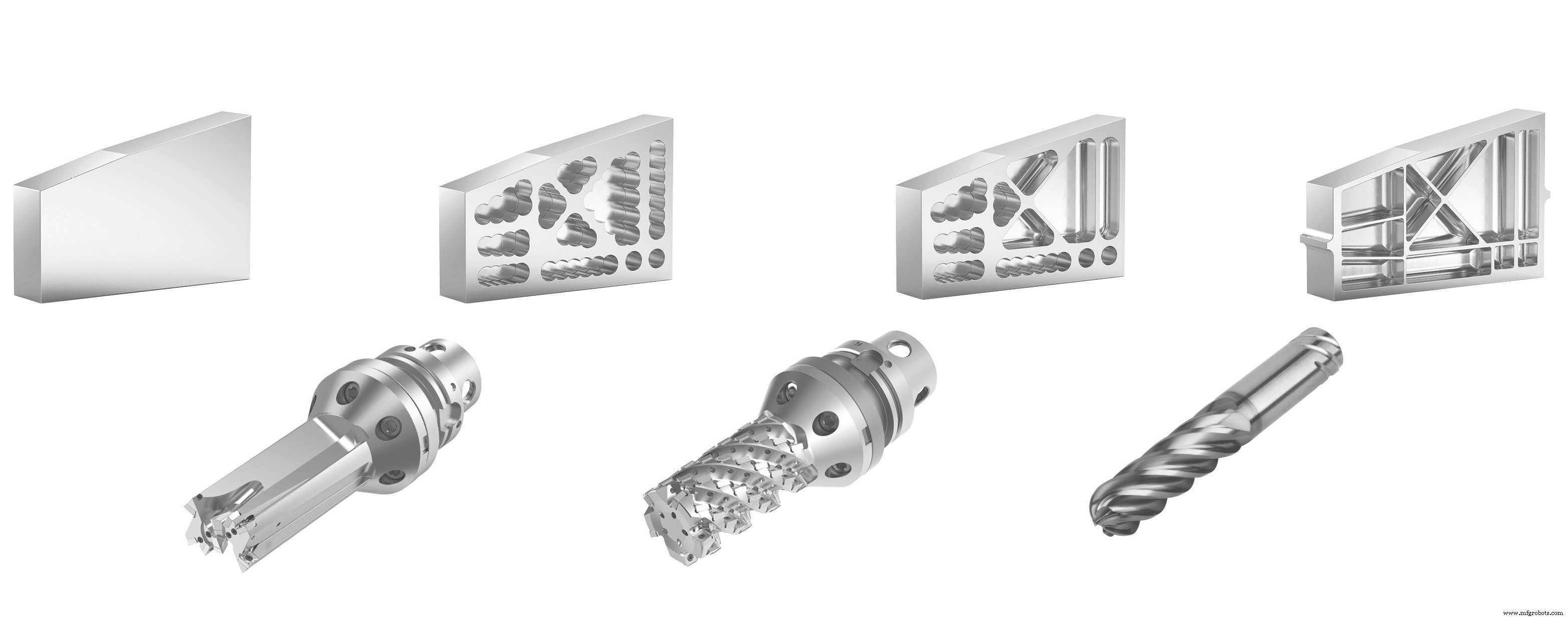

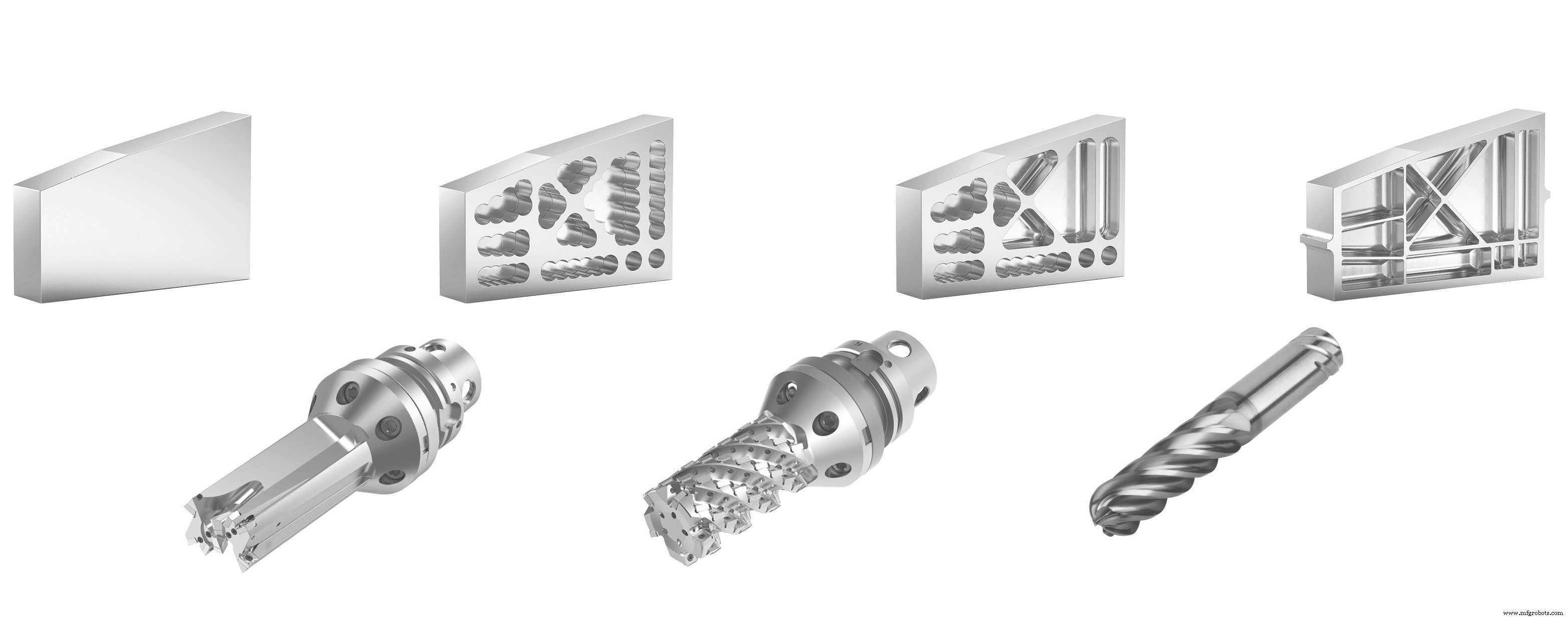

Der FBX-Bohrer, der über zwei effektive Schneidkanten an der Außenseite sowie eine mittlere Wendeschneidplatte mit zwei effektiven Schneidkanten verfügt, kann Metallwerkstücke doppelt so schnell durchdringen wie sein Vorgänger, erklärt Mark Francis, Staff Engineer für Luft- und Raumfahrt und Verteidigung bei Kennametal in Charleston , South Carolina. Das macht es ideal zum Schruppen von Taschen in einem Metallwerkstück mit einem als Kettenbohren bekannten Verfahren, bei dem Formen mit einer Reihe von überlappenden Löchern geformt werden, die gezackte Kanten entlang des Umfangs hinterlassen, heißt es.

Metallbearbeiter können sich dann zum Glätten der Wellen und zum Vorschlichten an die Harvi Ultra 8X Wendeschneidplattenfräse wenden und dann den Harvi III Vollhartmetall-Schaftfräser zum Schlichten der Böden und Wände des Werkstücks verwenden.

Während die Werkzeuge überlappende Fähigkeiten haben – sowohl der Harvi Ultra 8X als auch der FBX könnten zum Schruppen eines Werkstücks verwendet werden— Ihre Kombination spielt ihre Stärken in einer Weise aus, die die Lebensdauer der Werkzeuge verlängert und die Produktivität optimiert.

Gebündelte Stärke

Erweitern Erweitern

Die gemeinsame Verwendung der neuesten Schneidwerkzeuge von Kennametal kann Farbpunkte für Luft- und Raumfahrtzulieferer verringern. | Mit freundlicher Genehmigung von Kennametal

Die gemeinsame Verwendung der neuesten Schneidwerkzeuge von Kennametal kann Farbpunkte für Luft- und Raumfahrtzulieferer verringern. | Mit freundlicher Genehmigung von Kennametal Die Verwendung eines FBX-Bohrers in diesem Prozess negiert die Axialkräfte, die mit typischen Taschenschruppszenarien verbunden sind, die Rattern und Vibrationen verursachen können, ein Werkzeug schneller verschleißen und die Werkstückqualität verringern.

Das macht das Werkzeug ideal, wenn Werkstätten weniger starre Spindelverbindungen an großen Luft- und Raumfahrtstrukturen verwenden müssen, sagt Francis.

Das Schneiden mit einer axialen Tiefe von 6 Zoll beispielsweise erzeugt hohe Tangentialkräfte und Biegemomente.

„Sie fangen an, entweder zu rattern oder zu vibrieren“, was zu Fehlern wie einer konischen Wand führen kann, erklärt er. „Wenn Sie den FBX-Bohrer haben, können Sie den Großteil dieses Materials entfernen, ohne Tangentialkräfte oder Probleme mit dem Biegemoment zu haben, und dann mit dem Harvi Ultra 8X zurückkommen, um etwas zu schruppen, aber die Muscheln erfordern weniger radial Engagement, sodass der Prozess die Spindel und die Vorrichtung nicht annähernd so missbräuchlich beeinflusst.“

Der Ultra 8X hat acht Schneidkanten pro Wendeschneidplatte, doppelt so viele wie beim Vorgängermodell, was den Käufern eine enorme Steigerung der Wirtschaftlichkeit der Schneidkanten bietet.

Die Wendelfräser sind so konstruiert, dass sie die höchsten Metallabtragsraten auf dem Markt bieten, insbesondere bei Hochtemperaturlegierungen, so das Unternehmen.

Der Harvi III, ein Vollhartmetall-Schaftfräser mit sechs Schneiden, verwendet ungleiche Abstände zwischen ihnen, um selbst bei höchsten Vorschubraten eine ratterfreie Bearbeitung von Edelstahl und Hochtemperaturlegierungen zu ermöglichen.

Betriebe, die weder das Budget für die neueste und leistungsstärkste CNC-Ausrüstung noch den Platz für deren Aufstellung haben, sollten die Vorteile einer Kombination solcher Werkzeuge in Betracht ziehen, sagt Davis.

Kennametal-Kunden kämpfen mit begrenzten Budgets für neue Geräte— oder Raum, in dem es installiert werden soll— sich häufig mit Davis und Francis darüber beraten, wie sie das Beste aus dem herausholen können, was sie bereits haben.

Die beiden Männer reisen zu Baustellen im ganzen Land, um sich mit Kunden zu beraten und Wege zu finden, um die Herausforderungen zu meistern, denen sie gegenüberstehen.

„Das schwächste Glied“

„Wenn ich einem Kunden von Angesicht zu Angesicht gegenüberstehe, versuchen wir vor allem, die Würfel zu zählen“, die mit aktuellen Tools und Prozessen entfernt werden, sagt Davis, und dann nach dem schwächsten Glied suchen.

„Ist die Werkzeugmaschine das schwache Glied? Ist die Spindelverbindung das schwache Glied? Überschreiten wir die PS- oder Drehmomentanforderungen der Werkzeugmaschine?“ er fragt. „Was auch immer das schwache Glied ist, wir wollen versuchen, die Leistung des Tools so weit wie möglich zu maximieren.“

Davis berät sich oft mit Geschäftskunden, die Schwierigkeiten haben, erhöhte Produktionsziele zu erreichen, insbesondere wenn die Kapazität ausgeschöpft zu sein scheint. Es ist eine Situation, die auf dem heutigen Markt immer häufiger vorkommt.

In solchen Fällen müssen Unternehmen entweder ihre Prozesse optimieren oder neue Geräte kaufen, und sie „wollen keine neuen Geräte kaufen, wenn sie nicht unbedingt müssen“, sagt er.

Um eine Lösung zu entwickeln, müssen manchmal die Stärken und Schwächen einer Reihe verschiedener Maschinen analysiert und die Kombination von Tools bestimmt werden, die das produktive Potenzial jeder einzelnen maximieren.

„Man muss sich ein paar neue Tools einfallen lassen, man muss tatsächlich hinter den Kulissen und in seinem eigenen Büro arbeiten, um herauszufinden, was funktionieren wird, welche Art von Parametern man verwenden wird und was die beste Entfernung ergibt Rate“, sagt Francis. „Du überprüfst die Anzahl der Chips und Würfel. Wenn sie etwas wollen, werden wir versuchen, es ihnen so gut wie möglich zu geben, und wir werden versuchen, ihre Erwartungen zu übertreffen.“

Versucht Ihr Unternehmen, die Produktivität zu maximieren, ohne neue Geräte zu kaufen? Erzählen Sie uns von Ihren Erfahrungen in den Kommentaren unten.

Industrietechnik

- So starten Sie ein Zuverlässigkeitsprogramm

- So finden Sie Kunden für Ihr Fertigungsunternehmen

- Flugverbotszone:Wie die Luft- und Raumfahrtindustrie mit COVID-19 umgeht

- Wie Kunden die Zukunft der Planung beeinflussen

- Drei Fallstricke bei der Zustellung auf der letzten Meile – und wie man sie vermeidet

- Wie man bei langsamen Bestellungen neue Kunden anspricht

- Wie Wasserstrahlschneiden in der Luft- und Raumfahrt einen Unterschied macht

- So wählen Sie Ihr Vollhartmetall-Rundwerkzeug aus

- So verbessern Sie die Zykluszeit in der Automobilbearbeitung

- Wie kann die Leistung der Mitarbeiter verbessert werden?