So senken Sie die Produktionskosten in der Automobilindustrie

Während die Automobilindustrie auf neue Technologien und Herstellungsprozesse umstellt, müssen sich die Zulieferer der Branche anpassen, um diese Anforderungen zu erfüllen. Hier sind Ratschläge von sechs führenden Unternehmen zu Möglichkeiten, den Betrieb zu optimieren und die Gesamtfahrzeugproduktionskosten für Automobil-OEMs und ihre Tier-Zulieferer zu senken.

Autohersteller sind seit langem ein Hauptantrieb für den Wandel in der Fertigungsindustrie, aber das Tempo dieses Wandels wird noch viel schneller werden.

Zwischen batteriebetriebenen Autos und Lastwagen, immer leichteren Komponenten und dem unvermeidlichen Aufstieg autonomer Fahrzeuge ist klar, dass sowohl Erstausrüster als auch Tier-Supplier noch anpassungsfähiger werden müssen, wenn sie in den kommenden Jahren wachsen und wettbewerbsfähig sein wollen.

Hier sind einige Ratschläge von sechs führenden Industrielieferanten, wie Geschäfte genau das erreichen können:

Haimer USA

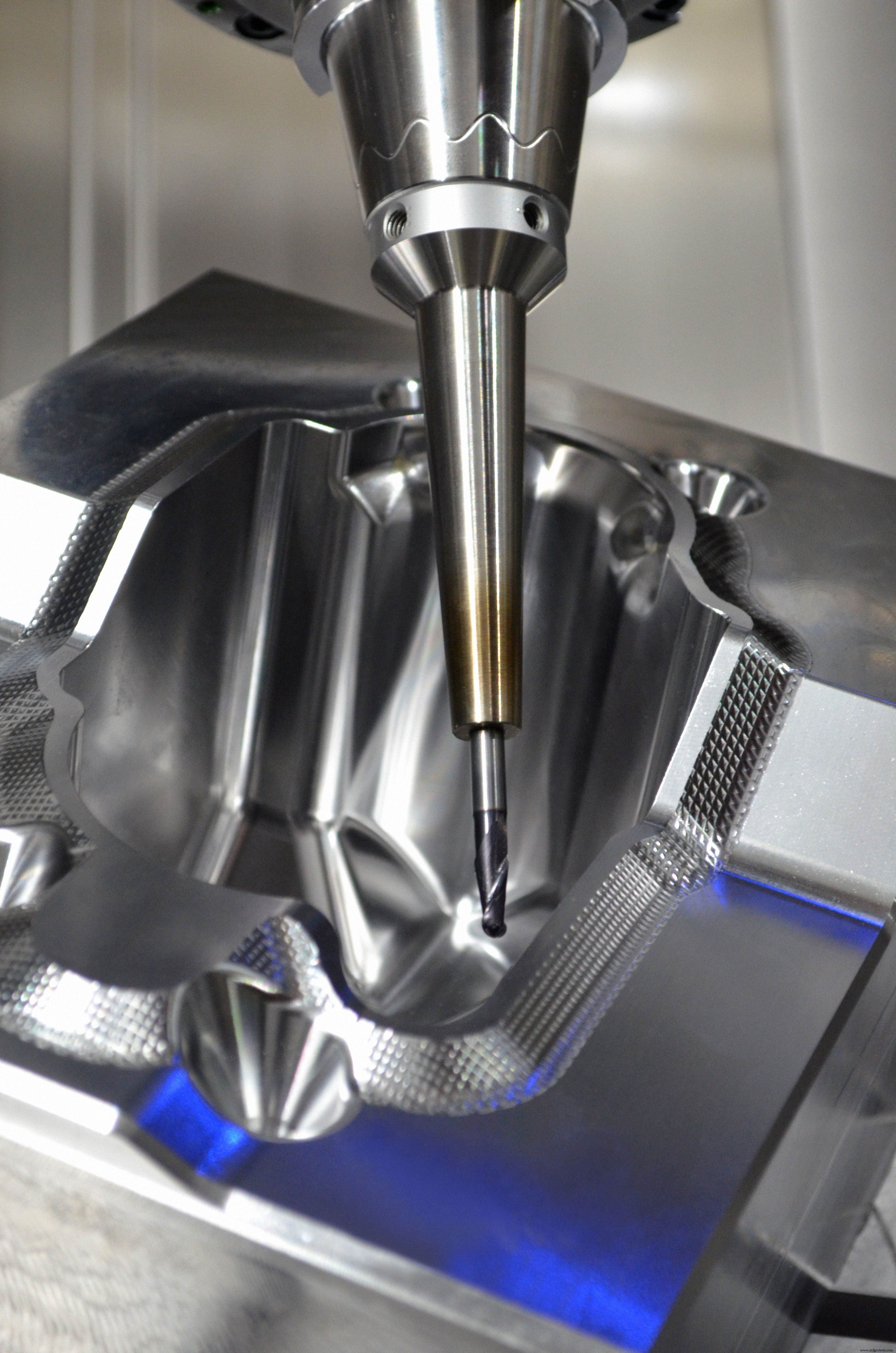

Brendt Holden, Präsident von Haimer USA, betont „Konsistenz des Setups“ für Automobilkonten. Dies beginnt mit dem Auswuchten von Werkzeughalterbaugruppen für Spindeldrehzahlen von mehr als 10.000 U/min, obwohl Holden und andere Verbesserungen bei der Werkzeuglebensdauer und der Teilequalität bei Drehzahlen weit darunter festgestellt haben. In ähnlicher Weise bieten Schrumpfwerkzeughalter eine einfache und konsistente Einrichtung des Schneidwerkzeugs, was zu wiederholbaren und messbaren Bearbeitungsergebnissen bei minimalem Wartungsaufwand führt.

Gleiches gilt für die Offline-Werkzeugvoreinstellung, die zusätzliche Zeitersparnis, höhere Produktivität und weniger Teileausschuss generiert.

Betriebe sollten auch eine Werkzeugverwaltungsstrategie implementieren, schlägt Holden vor, um einen organisierten Ausgangspunkt für den Werkzeugbau und weniger Störungen in der Werkstatt zu schaffen.

„Automobil oder nicht, Betriebe, die moderne Technologien sowohl innerhalb als auch außerhalb der Werkzeugmaschine einsetzen, steigern ihr Produktivitätspotenzial erheblich und sparen so Zeit und Geld“, sagt Holden.

Raptor Werkstückhalteprodukte

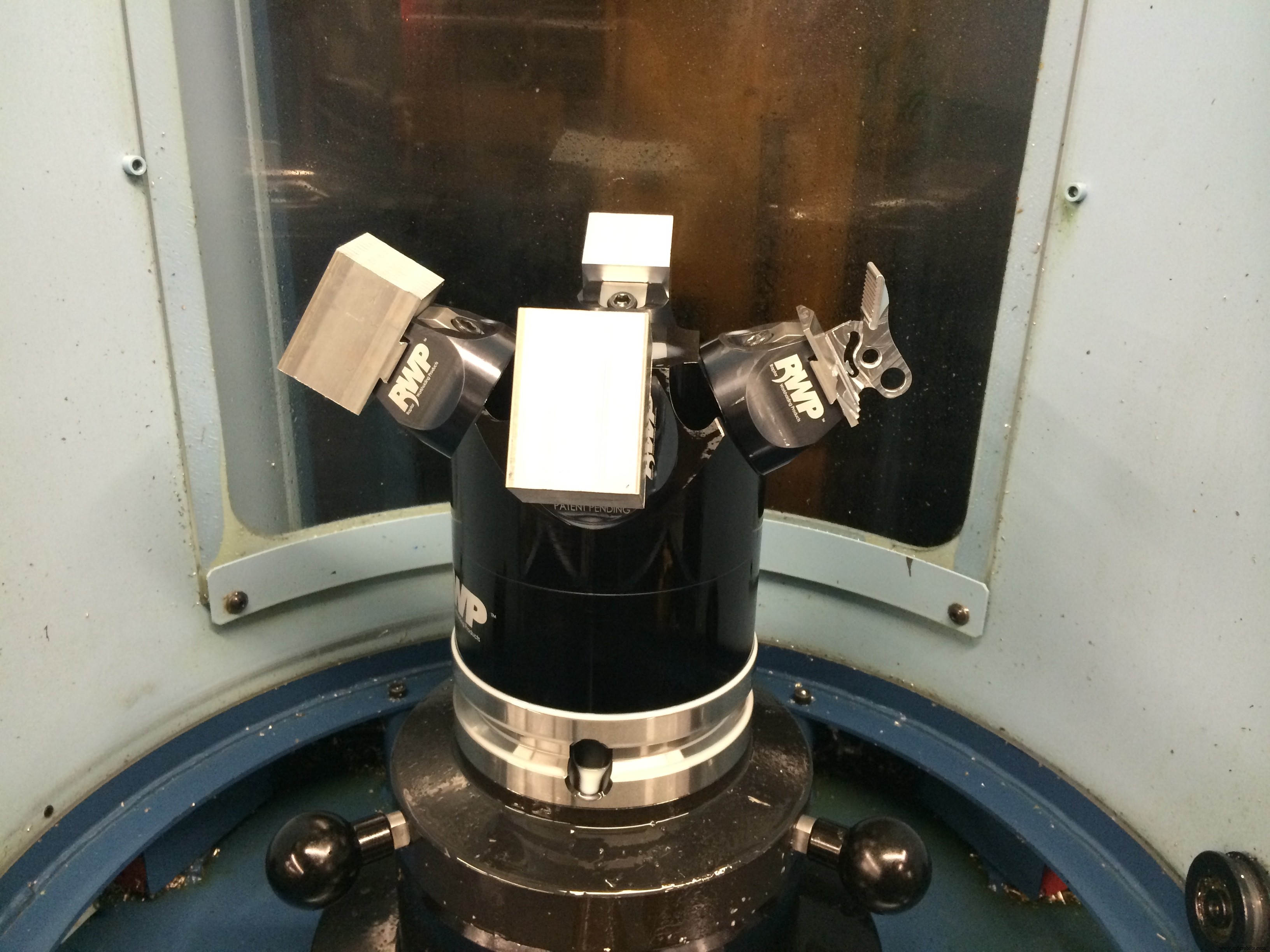

Ray Strickland, Vizepräsident für Vertrieb und Marketing bei Raptor, stellt fest, dass der Bedarf an modernen Technologien auch für die Spanntechnik gilt. Raptor ist seit langem für seine hochwertigen fünfachsigen Schraubstöcke und Spannvorrichtungen im Schwalbenschwanzstil bekannt und verzeichnet eine zunehmende Nachfrage nach schnell wechselbaren Werkstückaufnahmen, was zu einer kürzlich erfolgten Zusammenarbeit mit Piranha Clamp aus der Schweiz führte.

Infolgedessen werden alle aktuellen Vorrichtungen von Raptor bald mit dem Nullpunkt-Spannsystem von Piranha kompatibel sein und direkt an den Riser-Platten oder einer Nullpunktplatte mit einem Vier-Schrauben-Kit montiert werden. Dies erfüllt die Anforderungen der Automobilzulieferer nach reduzierten Rüstzeiten und der Möglichkeit, schnell eine Drop-in-Bestellung ohne Abriss einzugeben.

Raptor fügt seiner Produktpalette auch pneumatische Schraubstöcke hinzu, um die zuvor von Holden erwähnte Anforderung zu erfüllen:Konsistenz.

„Erfolg bedeutet, die Werkzeugmaschinen rund um die Uhr am Laufen zu halten“, sagt Strickland. „Um dies zu erreichen und damit die Produktionsproduktivität zu maximieren, müssen Sie neue Technologien wie die hier besprochenen einführen.“

Kennametal

Auch Kennametal sieht große Veränderungen kommen. Wie Produktmanager Michael Hacker betont, geht der Fahrzeugleichtbau weiter voran, und dies bedeutet einen verstärkten Einsatz von Aluminiumlegierungen, von denen viele einen hohen Siliziumgehalt haben und daher ziemlich abrasiv sind. Für diese Anwendungen bieten polykristalline Diamantwerkzeuge, wie sie von Kennametal angeboten werden, eine bis zu 10-mal höhere Produktivität als Hartmetallwerkzeuge und Oberflächengüten bis zu Ra 0,1–0,8 μm (0,0025–0,02 μ-in) bei Schlichtoperationen.

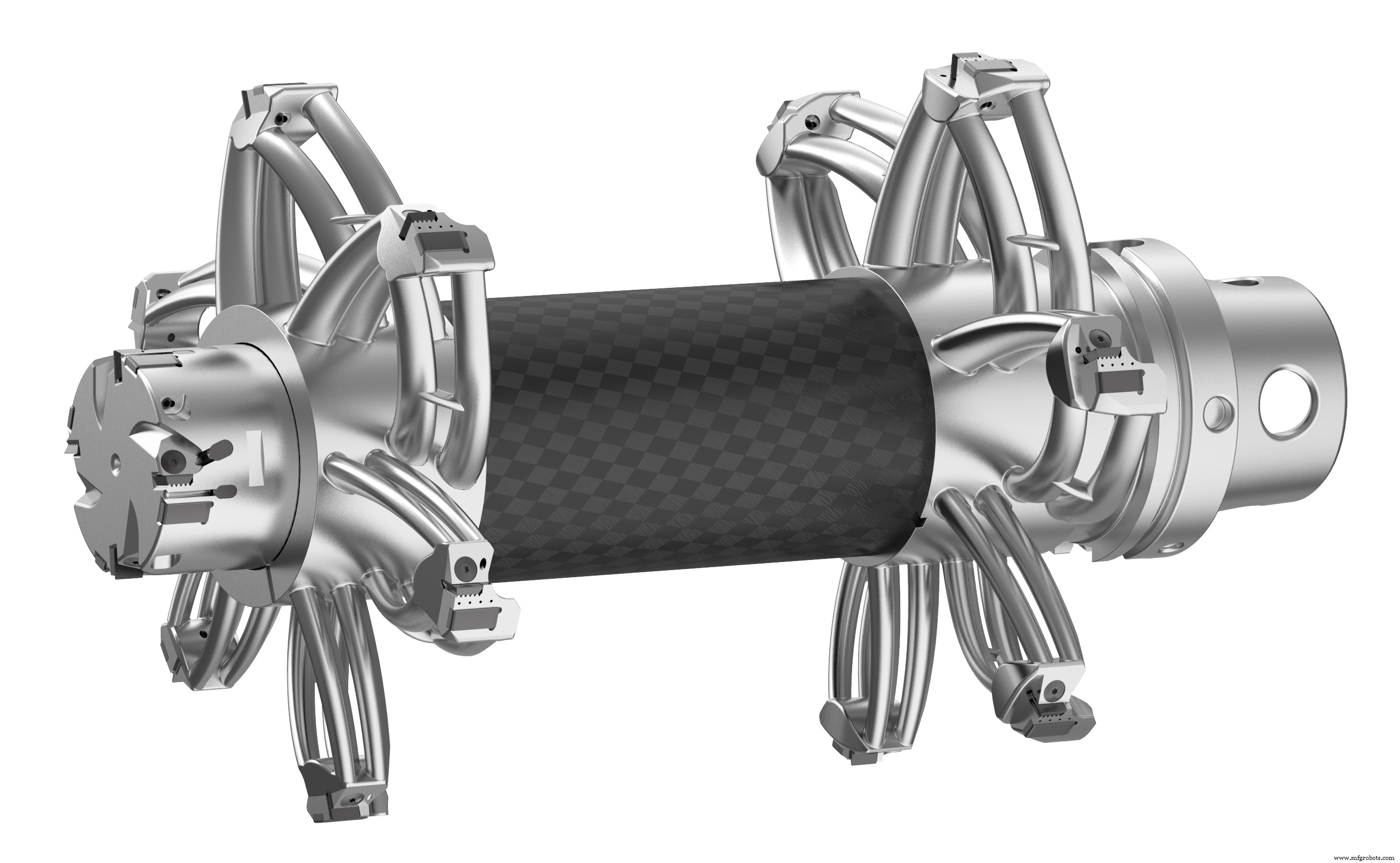

Kennametal ist auch in Anwendungen der additiven Fertigung in der Automobilindustrie aktiv. In einem aktuellen Beispiel bauten Unternehmensingenieure 3D-gedruckte indexierbare „Statorbohrungswerkzeuge“, um die wachsende Kundennachfrage nach leichteren Werkzeuglösungen für die Bearbeitung von Komponenten für Hybrid- und Elektrofahrzeuge zu erfüllen.

„Es ist ein hervorragendes Beispiel dafür, wie Kennametal fortschrittliche Fertigungstechnologie einsetzt, um die einzigartigen Herausforderungen unserer Kunden zu meistern“, sagt Werner Penkert, Manager of Global Future Solutions Engineering.

OSG USA Inc.

OSGs Regionalmanager für die Region der Großen Seen, Jeff Dewey, hat seine eigenen Geschichten über die Bearbeitung abrasiver Materialien mit multifunktionalen Schneidwerkzeugen zu erzählen.

„Autohersteller bearbeiten immer verschiedene Materialien, um Fahrzeuge leichter und sparsamer zu machen, ohne an Leistung oder Stärke zu verlieren, und da Elektrofahrzeuge Marktanteile gewinnen, wird sich dieser Trend nur fortsetzen“, sagt er. „Gleichzeitig wollen sie die Zykluszeiten auf jede erdenkliche Weise reduzieren, was oft spezielle Schneidwerkzeuge erfordert, die mehrere Arbeitsgänge in einem vereinen.“

Dewey schlägt vor, dass es die Aufgabe von OSG als Hersteller von Schneidwerkzeugen ist, neuere Technologien mit Beschichtungen und Geometrien einzuführen, die helfen, in diesem anspruchsvollen Umfeld wettbewerbsfähig zu sein, aber er weist schnell darauf hin, dass sich zu viele Hersteller eher auf die Werkzeugkosten als auf die Produktivität konzentrieren.

„Viele Käufer drängen immer noch auf die kostengünstigsten verfügbaren Werkzeuge, ohne zu wissen, dass die Ausgaben für einen Hochleistungsbohrer oder Schaftfräser dem Unternehmen letztendlich erhebliche Geldbeträge einsparen werden“, sagt er.

Norton | Schleifmittel von Saint-Gobain

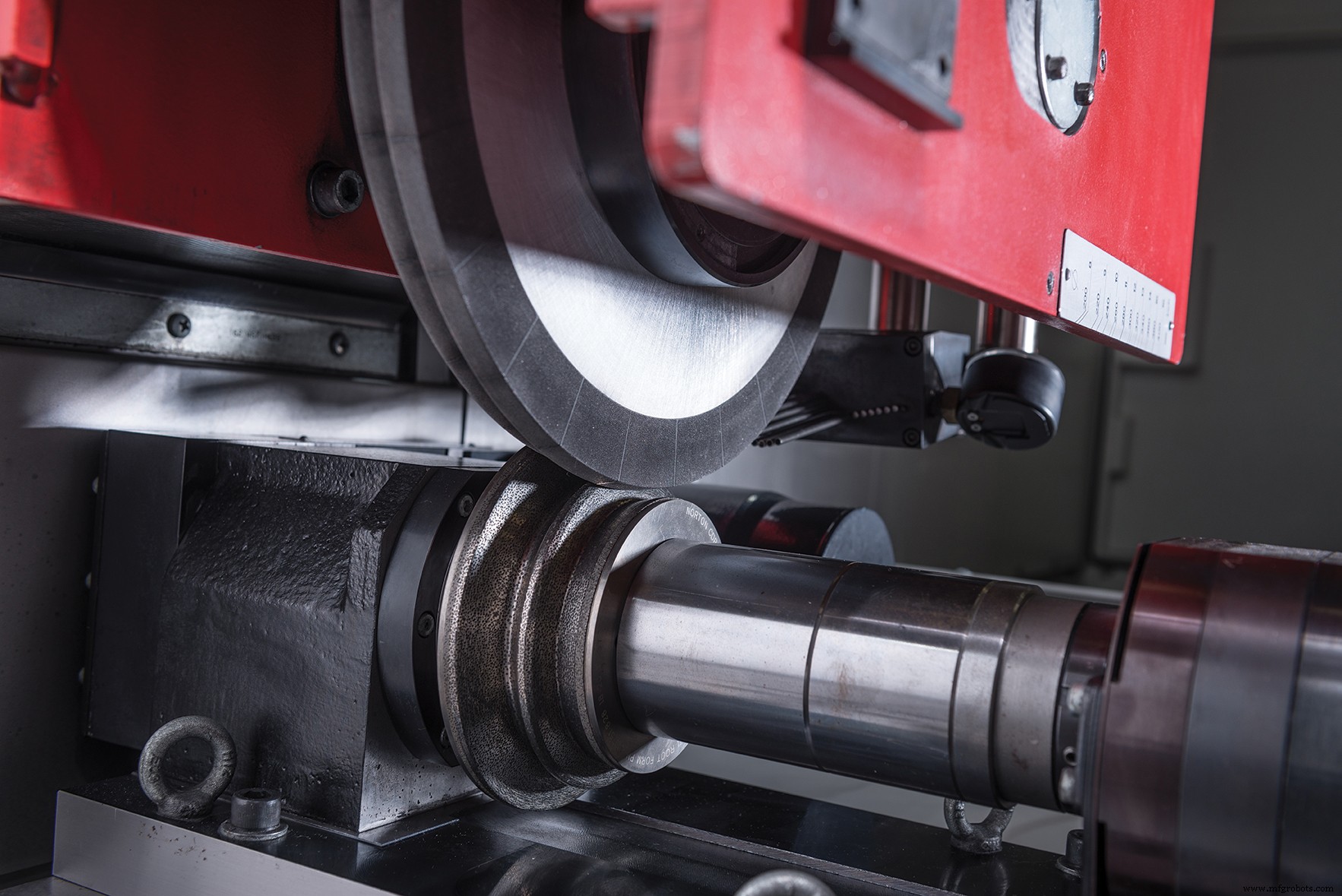

Dave Goetz, Anwendungstechniker bei Norton, teilt ähnliche Ansichten, außer in Bezug auf Schleifscheiben. Er sagt, dass der große Trend weiterhin in Richtung Superschleifmittel geht, wie z. B. verglastes CBN (kubisches Bornitrid) oder beschichtete Schleifscheiben.

„Wir sehen dies häufig bei Antriebsstrangkomponenten, bei denen ein beschichtetes Rad für eine bestimmte Anzahl von Teilen verwendet und dann einfach gegen ein neues ausgetauscht wird“, sagt Goetz. „Diese halten nicht nur viel länger als herkömmliche Schleifmittel, sondern machen auch das Abrichten der Schleifscheibe überflüssig, was den Schleifprozess vereinfacht.“

Obwohl die Automobilindustrie seit langem hochgradig automatisiert ist, sei sie während der Pandemie noch stärker geworden, was dazu geführt habe, dass weniger Menschen im Werk benötigt würden.

„Ich kenne zum Beispiel mindestens einen Autohersteller, der in autonome Fahrzeuge investiert hat, um Material in der Produktionshalle zu bewegen“, sagt Goetz. „Zwischen all dem und der Eliminierung des Schleifscheibenabrichtens durch Superschleifmittel können sie die Produktion steigern und gleichzeitig die Arbeitskosten senken.“

Mitutoyo America Corporation

Mitutoyo schließt die Diskussion mit einigen Kommentaren von Jeremy Banks ab, dem nationalen Verkaufsleiter für vertriebene Produkte. Er weist darauf hin, dass Autohersteller ebenso wie bei den Rüstzeiten von CNC-Werkzeugmaschinen über den Zeitverlust durch die Erstmusterprüfung besorgt sind. Eine Möglichkeit, dies zu reduzieren, besteht darin, Koordinatenmessgeräte und optische Messsysteme in der Werkstatt zu platzieren. Digitales Messen mit voreingestellten Funktionen rationalisiert den Einrichtungsprozess weiter und reduziert Einstellungsfehler, während Mikrometer und andere Handwerkzeuge mit hohen IP-Schutzklassen (Ingress Protection) eine konsistente Leistung in rauen Produktionsumgebungen gewährleisten.

„Es gibt auch Inline-Messgeräte und -Sensoren, die oft Teil einer Produktionszelle sind“, sagt Banks. Diese erhöhen die Messgeschwindigkeit und ermöglichen den Einsatz von weniger erfahrenen Bedienern. Automatisierte Datenerfassung zusammen mit statistischer Prozesssteuerungssoftware sei ebenfalls weit verbreitet, sagt er. „Dies bietet nicht nur eine bessere Prozesskontrolle und hilft, Fehler zu reduzieren, sondern da sie jetzt in der Lage sind, Trends zu erkennen und Probleme vorherzusehen, die andernfalls möglicherweise unentdeckt bleiben, ermöglicht es den Werkstätten auch, ihre Herstellungsprozesse zu optimieren.“

Welche Schritte unternehmen Sie, um den Betrieb zu optimieren und die Produktionskosten zu senken? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

Industrietechnik

- Wie die Automobillogistikbranche mit COVID-19 konfrontiert ist

- Wie 5G die nächste Phase von Industrie 4.0 steuern wird

- Wie die IoT-Technologie den Betrieb in der Automobilindustrie überwacht

- CNC-Bearbeitung in der Automobilindustrie

- Wie lassen sich Produktionsausfälle reduzieren?

- Wie können die Produktionskosten durch Qualitätsverbesserung gesenkt werden?

- Industrie 4.0:Echte Evolution der Produktionsmethode?

- Industrie:Reduzieren Sie die Umstellungszeit

- Wie bildet Industrie 4.0 die Arbeitskräfte von morgen aus?

- Wie kann die Anzahl der Fehler reduziert und das Produktionsqualitätssystem verbessert werden?