Faktoren, die die Qualität der BGA-Montage beeinflussen

Zusammen mit der schnellen Entwicklung von sehr großintegrierten Schaltungen (ICs) können die Anforderungen an die Elektronikmontage niemals durch herkömmliche Gehäusetypen erfüllt werden, und neuere Gehäuse entstehen aufgrund der Förderung von Anforderungen in Bezug auf höhere Integrität, kleinere Platinengröße und höheren I /O zählen. Unter allen oben erwähnten neueren Arten von Gehäusen ist das BGA-Gehäuse (Ball Grid Array) der Haupttyp mit den breitesten Anwendungsfeldern, da es aufgrund seiner Vielfalt mehrere Einschränkungen überwindet, die von herkömmlichen Gehäusen gekennzeichnet sind. Aus löttechnischer Sicht unterscheidet sich das BGA-Gehäuse kaum von herkömmlichen Gehäusen, beispielsweise QFP (Quad Flat Package). Trotzdem werden Pins durch Lötkugeln ersetzt, was als Revolution in der Elektronikmontage angesehen werden kann und das Aufkommen von abgeleiteten Gehäusen wie CSP (Chip Scale Package) vorantreibt. Derzeit muss das BGA-Löten noch mit herkömmlicher SMT-Technologie (Surface Mount Technology) implementiert werden, und das BGA-Löten kann immer noch in gewöhnlichen SMT-Bestückungsgeräten durchgeführt werden. In diesem Artikel werden einige Faktoren erörtert, die die Anwendung von BGA-Montagetechnologien beeinflussen, darunter BGA-Pad-Design, Lotpastendruck, Genauigkeit der Montageausrichtung, Löttemperaturkurven und Lötfehler.

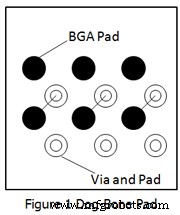

Machbarkeit des BGA-Pad-Designs

BGA-Pakete gibt es in einigen Klassifikationen, die auf unterschiedlichen Tonhöhen basieren. Im Allgemeinen sollte das BGA-Pad-Design die Machbarkeit der CAD-Verfolgung und die Herstellbarkeit der Leiterplatte (Leiterplatte) in Betracht ziehen. BGA-Pads sind ebenfalls in zahlreichen Typen erhältlich, und sie können frei ausgewählt werden, wenn der Platz zulässig ist, wobei die folgenden Typen häufig verwendet werden.

• Hundeknochenpolster

Das Dog-Bone-Pad nutzt das Via, um eine Spur zu anderen Schichten zu führen, so dass der Padgröße einige Grenzen gesetzt wurden. Aufgrund des Vorhandenseins von Durchkontaktierungen neigen einige Defekte dazu, während des PCB-Herstellungsprozesses verursacht zu werden, wie z. B. Lötbrücken aufgrund des Abfallens der Lötstoppmaske. Daher muss die Pad-Größe so entworfen werden, dass sie streng dem praktischen Fertigungsniveau entspricht, um Lötfehler zu minimieren, die während des BGA-Lötens entstehen, und um Platz für zukünftige BGA-Nacharbeiten zu lassen.

• Vias, die extern auf BGA-Pads verteilt sind

Dieser Pad-Typ eignet sich am besten für BGA-Komponenten mit geringer I/O-Anzahl. Diese Art von Pad-Design bietet Komfort beim Löten und schafft mehr Freiraum für die Pad-Größe. Natürlich müssen grundlegende Anforderungen an die Rückverfolgung erfüllt werden. Daher ist es fast unmöglich, diese Art von Pad auf BGA mit einer höheren I/O-Anzahl zu nutzen.

• Via-in-Pad-Pad

Via in Pad entwickelt sich zusammen mit dem Fortschritt der Microvia-Technologie in der Leiterplattenherstellung.

Neben dem Pad-Typ sind Lötmaske und BGA-Pad-Position direkt mit dem BGA-Löten verbunden. Basierend auf unterschiedlichen Lötmaskenpositionen gibt es zwei Arten von BGA-Pads:SMD-Pads (Solder Mask Defined) und NSMD-Pads (Non Solder Mask Defined) mit entsprechenden Funktionen beim BGA-Löten. Da das SMD-Pad aufgebracht wird, weist Pad eine große Klebefläche mit Pad auf, was zu einer entsprechend großen Klebefläche zwischen Lötstellen und Leiterplatte führt. Mit zunehmender Pad-Größe wird jedoch der Abstand zwischen benachbarten Pads kleiner, was sich auf die Via-Pad-Verteilung und die Tracing-Fähigkeit auswirkt.

Wenn die Lötmaske während des Leiterplattenherstellungsverfahrens in die gleiche Richtung abweicht, wird das BGA-Pad nicht beeinflusst, was für das BGA-Löten von Vorteil ist. Aber diese Art von Pad neigt dazu, während der Nachbearbeitung der Lötmaske an der Kante zu brechen, was sich nachteilig auf den Nachbearbeitungseffekt auswirkt. Sobald ein NSMD-Pad verwendet wird, ist das Pad relativ klein, was für die Via-Pad-Verteilung und -Verfolgung vorteilhaft ist. Diese Art von Pad-Struktur führt jedoch zu einer Verringerung der gebondeten Fläche zwischen Lötstellen und Pad und zu einer weiteren Verringerung der Bonding-Intensität der Lötstellen. Kurz gesagt, beide Pads haben ihre eigenen Vor- und Nachteile und das entsprechende Pad kann basierend auf technologischen Erwägungen bestimmt werden.

Lotpastendruck

Der Lotpastendruck spielt eine Schlüsselrolle bei der Bestimmung der Lötqualität. Lötpastendruck ist die genaue Umwandlung von Lötpaste von Schablone zu Pad, wobei Schablone, Lötpaste und Drucker beteiligt sind. Die Präzision des Lötpastendruckers sollte zunächst den Anforderungen der BGA-Bestückung entsprechen. Die Schablone bestimmt die Lotpastenmenge durch ihre Dicke und Öffnungsgröße. Die Menge an Lötpaste, die von BGA-Gehäusen aufgerufen wird, wird normalerweise durch 3 Aspekte bestimmt:

• Es sollte ausreichend Lot verwendet werden, um hervorragende BGA-Lötverbindungen zu gewährleisten.

• Die Menge an Lötpaste sollte Koplanaritätsfehler der Lötkugeln ausgleichen (normalerweise 0,1 mm) von BGA-Komponenten.

• Wenn andere Fine-Pitch-Komponenten auf der Leiterplatte verfügbar sind, sollte die Lötpastenmenge umfassend berücksichtigt werden, um zu verhindern, dass mehr Lötfehler auftreten.

Positionierungsgenauigkeit

Genaue Positionen von BGA-Komponenten auf Leiterplatten hängen vollständig von der Präzision der Chip-Montagegeräte ab, von denen die meisten ein spezifisches Positionierungssystem enthalten, das dazu beitragen kann, eine genaue Positionierung von BGA-Komponenten zu erreichen. Darüber hinaus können einige Chipmontierer BGA-Lötkugeln sogar auf ihre Koplanarität prüfen und einige Fehler wie fehlende Kugeln erkennen, was für die Verbesserung der BGA-Lötzuverlässigkeit äußerst hilfreich ist.

Darüber hinaus können einige andere Maßnahmen getroffen werden, um die Montagegenauigkeit von BGA-Komponenten weiter zu verbessern und. Beispielsweise werden lokale Passermarken am äußeren Teil von BGA-Pads gesetzt oder ein paar Faltlinien werden als Passermarken für die manuelle Inspektion nach der Bestückung gesetzt, die sich beide in der praktischen Fertigung bewährt haben.

Darüber hinaus weisen BGA-Komponenten aufgrund der Oberflächenspannung des Lötmittels einen offensichtlichen Selbstzentrierungseffekt beim Löten auf, sodass einige Designer die Pads an den vier Ecken im BGA-Pad-Design absichtlich vergrößern, wodurch der Selbstzentrierungseffekt deutlicher wird, um sicherzustellen, dass BGA-Komponenten dazu in der Lage sind Selbstrückstellung bei veränderter Montageposition.

Löttemperaturkurve und Lötfehler

Die Löttemperaturkurve bestimmt direkt die Lötqualität. Eine Temperaturkurve umfasst normalerweise vier Phasen:Vorheizphase, Einweichphase, Rückflussphase und Abkühlphase, die jeweils unterschiedliche physikalische/chemische Änderungen aufweisen. Da die Temperaturkurveneinstellung den Umformprozess von Lötstellen bestimmt, steht sie in engem Zusammenhang mit der Zuverlässigkeit von Lötstellen. Aufgrund der Besonderheit des BGA-Gehäuses ist es äußerst schwierig, eine zufriedenstellende Temperaturkurve zu erzeugen. Im Allgemeinen müssen für eine BGA-Komponente drei Temperaturen gemessen werden:Gehäusetemperatur, Oberflächentemperatur der Leiterplatte und die Temperatur der internen Lötstelle des BGA.

BGA Inspektions- und Nacharbeitstechnologien

Da sich alle BGA-Lötstellen nach dem Löten unterhalb des Gehäuses befinden, werden herkömmliche Inspektionsmethoden wie Flying-Probe-Test oder visuelle Inspektion den praktischen Anforderungen nicht gerecht. Bis jetzt sind die führenden Methoden, mit denen Lötfehler von BGA-Lötstellen gescannt werden können, der AOI-Test (Automated Optical Inspection) und der AXI-Test (Automated X-ray Inspection).

Basierend auf den Eigenschaften der BGA-Struktur ist es kaum möglich, eine einzelne Lötstelle einer BGA-Komponente zu inspizieren. Allerdings sollte der komplette Verpackungskörper überarbeitet werden.

Andere Faktoren

Andere Faktoren müssen beim BGA-Montageprozess beachtet werden, wie z. B. elektrostatischer Schutz und Backen von BGA-Komponenten. Üblicherweise erfordern BGA-Komponenten spezielle Gehäuse mit elektrostatischer Schutzanforderung. Während der Leiterplattenbestückung sollten strenge elektrostatische Schutzmaßnahmen getroffen werden, einschließlich Geräteerdung, Personalverwaltung und Umweltverwaltung.

BGA-Montage zu einem guten Preis

Mit über zehn Jahren Erfahrung in der Bearbeitung von Leiterplattenbestückungsanforderungen von weltweiten Kunden verfügen wir über die Fähigkeiten, fast alle Arten von Teilen in Leiterplatten zu löten, einschließlich BGA-Komponenten. Wenn Sie Fragen oder Bedenken zur Leiterplattenbestückung haben, wenden Sie sich an uns, um mehr über unsere PCB-Lötfähigkeiten zu erfahren und besprechen Sie kundenspezifische PCB-Bestückungsprojekte. Klicken Sie einfach auf die Schaltfläche unten, um den BGA-Montagepreis anzufordern! Es ist VÖLLIG KOSTENLOS!

Hilfreiche Ressourcen

• Eine umfassende Einführung in BGA

• Hauptgründe für Risse beim BGA-Löten

• Probleme mit Lötkugeln bei BGA-Komponenten und wie man sie vermeidet

• Erweiterter schlüsselfertiger Leiterplattenbestückungsservice von PCBCart

• So erhalten Sie Preise für die Leiterplattenbestückung

• Wie Sie einen Leiterplattenhersteller oder einen Leiterplattenbestücker bewerten

Industrietechnik

- Faktoren, die die Schnittqualität der Laserschneidmaschine beeinflussen

- Die Umsetzung eines Qualitätsansatzes in der Branche

- Aktualisierung der Qualitätsdokumente

- Wie hoch sind die Kosten von Qualitätsmängeln an einem Produktionsstandort?

- Operative Exzellenz im Dienste der Qualität

- Der Prozess einer Leiterplattenbestückung

- Die verschiedenen Möglichkeiten der Leiterplattenmontage

- Faktoren, die die Kosten des Laserschneidens beeinflussen

- Was sind die Schritte bei der BGA-Reparatur? - Teil II

- 7 Faktoren, die für ein hochwertiges PCB-Design zu berücksichtigen sind