Schaltfläche

Hintergrund

Die frühesten Knöpfe stammen aus prähistorischer Zeit, und trotz jahrtausendealter Veränderungen in Mode und Herstellungstechniken hat sich der Knopf als der gebräuchlichste Stoffverschluss bewährt. Obwohl Knöpfe seit Tausenden von Jahren verwendet wurden, wurde das Knopfloch erst im 13. Jahrhundert erfunden. Es wird angenommen, dass das Knopfloch von Rittern, die von den Kreuzzügen zurückkehrten, aus dem Nahen Osten nach Europa gebracht wurde, und sein Aufkommen führte zu einem Anstieg der Verwendung von Knöpfen. Knöpfe wurden in der Renaissance zu einem festen Bestandteil der Herrenmode, als Jacken oft Knopfreihen vom Kinn bis zur Taille aufwiesen, die Ärmel vom Ellbogen bis zum Handgelenk fest zugeknöpft waren und auch Hosen an der Taille, am Knie oder am Oberschenkel Knöpfe hatten. Im 13. Jahrhundert gab es in Paris Knopfmachergilden, in denen Knöpfe aus einer Vielzahl von Materialien wie Holz, Knochen, Messing, Zinn, Gold und Silber hergestellt wurden.

Im 18. Jahrhundert blühte die Knopfindustrie in ganz Europa auf und Handwerker entwickelten viele verschiedene Techniken zu ihrer Herstellung. Der Hof Ludwigs XIV. von Frankreich legte die Mode für filigrane Knöpfe aus Edelmetallen und Juwelen und Stoffknöpfe aus besticktem Stoff fest. Englische Hersteller erfanden Stahlknöpfe, und Glas- oder Glas- und Metallknöpfe waren in Frankreich beliebt. Auch viele in anderen Gewerken bekannte Künstler stellten ihr Können in die Knopfindustrie. Der französische Maler Antoine Watteau fertigte Knöpfe an, und einige der führenden Namen in feinem Porzellan wie Wedgwood, Limoges und Staffordshire werden ebenfalls mit feinen Knöpfen in Verbindung gebracht.

Ende des 18. Jahrhunderts wurden Knöpfe in Fabriken hergestellt. Metallknöpfe wurden mit Stempeln ausgestanzt, und Stempelmachern wurde die Auswanderung aus England untersagt, damit sie ihre Geschäftsgeheimnisse nicht ins Ausland mitnehmen konnten. Trotzdem verbreitete sich die Technologie und Knöpfe wurden in Massenproduktion aus Metall, Glas und anderen Materialien hergestellt. Extravagante Knöpfe waren noch immer beliebte Elemente der Mode des 19. Jahrhunderts. Diemakers entwarfen komplexe Designs mit Szenen aus Theaterstücken, Romanen und Kinderreimen, und Wagner-Opern und die Operetten von Gilbert und Sullivan wurden routinemäßig mit Knöpfen mit Szenen und Charakteren erinnert.

Zu Beginn des 20. Jahrhunderts war der vorherrschende Stil viel einfacher und spiegelte den ruhigeren Look der wachsenden Angestelltenklasse wider. Um 1910 waren preiswerte, aufeinander abgestimmte Hemdknöpfe für Männer und Frauen in Fünf-und-Zentmen-Läden erhältlich. Plastikknöpfe wurden in den 1930er Jahren weit verbreitet, obwohl die meisten typischen Hemdknöpfe immer noch aus Muscheln oder anderen natürlichen Materialien bestanden. Der Zweite Weltkrieg brachte viele Fortschritte in der Kunststofftechnologie. Acrylknöpfe wurden eigentlich aus Material hergestellt, das bei der Herstellung von Bombergeschütztürmen übrig geblieben ist. Die Knopfindustrie stellte nach dem Krieg fast vollständig auf Plastik um. Kunststoffknöpfe könnten durch eine Vielzahl von Verfahren hergestellt werden. Sie könnten Formguss sein, bei dem aus einem langen Stab geschnittene Kunststoffstücke in eine zweiteilige Form gelegt werden. Die Form wird geschlossen und Hitze und Druck werden angewendet, um den Knopf fertig zu stellen. Ein weiteres Verfahren ist das Spritzgießen. Bei diesem Verfahren wird geschmolzener Kunststoff in eine Form mit einer knopfförmigen Kavität gepresst. Im Folgenden wird der gebräuchlichste Prozess zur Herstellung beschrieben  Kunststoffknöpfe:Stanzen aus zylindergegossenem Polyester.

Kunststoffknöpfe:Stanzen aus zylindergegossenem Polyester.

Rohstoffe

Noch werden Knöpfe aus Naturprodukten hergestellt, diese erfordern jedoch mehr Handarbeit als Kunststoffknöpfe, und einige früher übliche Knopfmaterialien sind nicht mehr weit verbreitet. Zum Beispiel dürfen Knöpfe aus Wal-, Elefanten- oder Schildpatt in den USA aufgrund von Gesetzen zum Schutz gefährdeter Tiere nicht hergestellt werden. Hornknöpfe werden aus Kuh- und Büffelhufen und -hörnern hergestellt, aber Knopfliebhaber behaupten, dass modernes Horn von schlechter Qualität und Farbe ist, weil die Tiere auf minderwertigem Gras grasen. Antike Hornknöpfe sind oft gestreift und in verschiedenen Farben erhältlich, während modernes Horn ein dunkleres Hell- oder Dunkelbraun ist. Hornknöpfe sind immer noch ein Element der besten Herrenmode, aber sie kosten bis zu einem Dollar pro Stück, verglichen mit dem halben Cent-Preis eines Standardknopfes. Perlmuttknöpfe aus Muscheln werden immer noch für ihren Glanz geschätzt. Aber nach dem Zweiten Weltkrieg begannen die Taucher auf den südpazifischen Inseln, die die meisten Perlmuttprodukte lieferten, für ihre gefährliche Arbeit viel mehr zu verlangen, und der Preis für das Material stieg drastisch. Auch Glasknöpfe, die Mitte dieses Jahrhunderts in großem Umfang aus Deutschland importiert wurden, sind heute weit weniger verbreitet. Die Glasknöpfe wurden fabrikmäßig hergestellt, erforderten jedoch viel Handarbeit unter unangenehm heißen Bedingungen, und auch diese Industrie ging nach dem Zweiten Weltkrieg zurück.

Das gängige Material für Knöpfe ist Polyester, ein spezieller Kunststoff mit Eigenschaften, die ihn für Knöpfe geeignet machen. Dem Polyester werden verschiedene chemische Farbstoffe zugesetzt, um verschiedene Farben herzustellen. Um Knöpfe mit dem Perlglanz von Muschelknöpfen herzustellen, wird dem Polyester rotes Karbonat zugesetzt. Schwarze Knöpfe werden mit dem Zusatz von Carbon Black hergestellt und weiße Knöpfe werden mit Titan hergestellt. Der Prozess der Knopfherstellung erfordert auch einen chemischen Katalysator, der das Polyester und Wachs härtet.

Der Herstellungsprozess

Prozess

Mischen des Polyesters

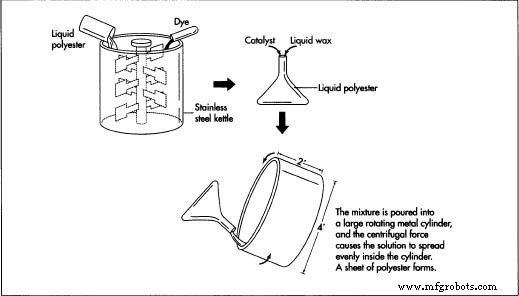

- 1 Polyester kommt in flüssiger Form in eine Knopffabrik. Zu Beginn des Herstellungsprozesses wird Polyester aus seinem

Lagertank und in einen Edelstahlkessel eingemessen. Dann wird Farbstoff hinzugefügt, wenn die Knöpfe eine andere Farbe als die natürliche Transluzenz des Polyesters haben sollen. Nachdem der Farbstoff eingemischt ist, wird der flüssige Polyester in einen 3-Gallonen (11 l) Metallbecher gegossen. Der Katalysator und flüssiges Wachs werden zugegeben.

Lagertank und in einen Edelstahlkessel eingemessen. Dann wird Farbstoff hinzugefügt, wenn die Knöpfe eine andere Farbe als die natürliche Transluzenz des Polyesters haben sollen. Nachdem der Farbstoff eingemischt ist, wird der flüssige Polyester in einen 3-Gallonen (11 l) Metallbecher gegossen. Der Katalysator und flüssiges Wachs werden zugegeben.

Gießen in den Zylinder

- 2 Die Mischung aus Polyester, Katalysator und Wachs wird dann in einen großen rotierenden Metallzylinder gegossen. Die Zylinder bestehen aus Stahl und sind mit Chrom ausgekleidet und haben typischerweise eine Länge von 2 Fuß (61 cm) und einen Durchmesser von 4 Fuß (122 cm). Die Zylinder liegen seitlich auf Rollen, die die Trommeln mit 250 U/min drehen. Die Polyesterlösung wird langsam in das rotierende Innere des Zylinders gegossen, und die Zentrifugalkraft der Rotation bewirkt, dass sich die Lösung ausbreitet und die Trommel mit einer gleichmäßigen Folie auskleidet. Bei dickeren Knöpfen wird mehr Polyester verwendet, bei dünneren weniger. Eine 5 cm (2 Zoll) lange Lippe um die Enden des Zylinders verhindert das Auslaufen des Polyesters.

Härten des Blechs

- 3 Während sich das Polyester im Zylinder dreht, beginnt es mit dem chemischen Katalysator zu interagieren und auszuhärten. Das Wachs steigt nach oben und sinkt auch nach unten, so dass das aushärtende Polyester schließlich zwischen zwei Wachsschichten gehalten wird. Dieser Vorgang ist nach 20 Minuten Rotation abgeschlossen. Die resultierende Polyesterfolie hat sich von ihrem flüssigen Zustand zu einem krümeligen Feststoff verändert, der mit der Konsistenz von abgestandenem Käse verglichen wird.

Das Blatt schneiden

- 4 Wenn das Blatt die richtige Härte erreicht hat, wird die Trommel gestoppt und das Blatt wird geschnitten. Dann wird es aus dem Zylinder auf ein Holzrohr gerollt. Das Wachs lässt sich leicht von der Trommel entfernen, dennoch ist das Material sehr empfindlich. Anschließend wird die oberste Wachsschicht abgezogen und das Blech an eine Stanzmaschine übergeben.

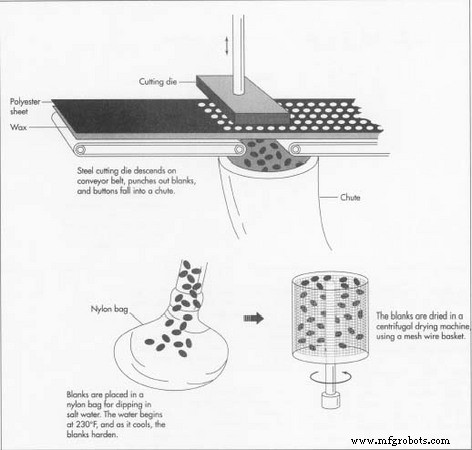

Zuschnitte schneiden

- 5 Die Stanzmaschine transportiert die Polyesterfolie auf einem Förderband. Während das Blech entlang des Bandes läuft, senken sich kreisförmige Stahlstanzformen ab und stanzen knopfgroße Kreise, sogenannte Zuschnitte, aus. Knöpfe sind in Standardgrößen erhältlich, und je nach benötigter Größe können Matrizen mit unterschiedlichen Durchmessern in die Stanzmaschine geladen werden. Nachdem die Zuschnitte geschnitten sind, fallen sie in eine Rutsche, und die ausgestanzte Polyesterfolie rollt unter die Rutsche. Das Schneiden der Zuschnitte aus dem Blech dauert je nach Größe der herzustellenden Knöpfe zwei bis vier Minuten.

Abkühlen der Rohlinge

- 6 Die Rohlinge sind zu diesem Zeitpunkt heiß, da der Polyester noch mit dem Katalysator reagiert und Wärme freisetzt. An dieser Stelle werden die Rohlinge aus der Rutsche genommen und in einen Nylonbeutel gegossen. Der Beutel wird dann in einen Tank mit Salzwasser abgesenkt, der auf 110 °C (230 °F) erhitzt wird. Die Rohlinge schwimmen 15 Minuten im Salzwasser. Das Wasser kühlt langsam ab und die Polyesterrohlinge härten aus. Anschließend wird der Nylonbeutel in einen Kaltwassertank überführt und die Rohlinge erreichen ihren endgültigen Härtezustand. Nach den Heiß- und Kaltbädern werden die Rohlinge in einem Zentrifugaltrockner getrocknet, der sie in einem Drahtgitterkorb schleudert.

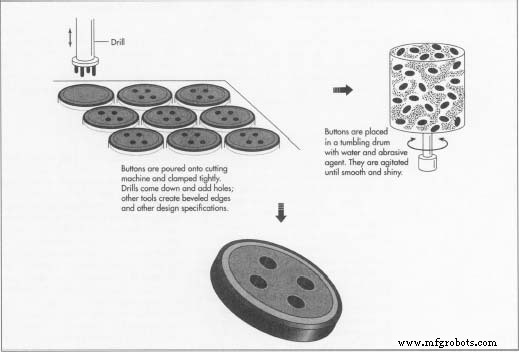

Die Leerzeichen gestalten

- 7 Die Rohlinge können nun in ihre fertige Knopfform geschnitten werden. Das genaue Design des Knopfes kann von einem Bekleidungshersteller vorgegeben werden, und der Knopfmacher muss ein Stahlschneidwerkzeug nach dem ihm vorgegebenen Design herstellen. Um beispielsweise eine abgeschrägte oder eine flache Kante oder einen leicht konkaven Knopf zu fertigen, wird ein anderes Schneidwerkzeug benötigt. Wenn das entsprechende Schneidwerkzeug angebracht ist, werden die Knöpfe in einen Trichter oben an der Schneidemaschine gegossen. Die Rohlinge fallen in eine Halterung, werden dort festgeklemmt und zum Schneidwerkzeug bewegt. Die sich drehende Klinge fährt vor und schneidet den Knopf und zieht sich dann wieder zurück. Als nächstes bewegt sich der Knopf unter eine Reihe von Bohrern, die die Löcher erzeugen. Die Bohrer müssen ebenso wie das Schneidwerkzeug nach den Vorgaben des Bekleidungsherstellers ausgelegt sein. Das Design gibt nicht nur zwei Löcher oder vier Löcher vor, sondern auch den Durchmesser der Löcher und den Abstand zwischen ihnen. Nachdem die Knöpfe unter der Bohrmaschine hindurchgelaufen sind, werden sie per Vakuum aus der Halterung und in eine Box unter der Maschine gesaugt. Hunderte von Schaltflächen pro Minute können auf diese Weise hergestellt werden, wobei die Anzahl je nach Größe der Schaltfläche und Komplexität des Designs variiert.

Schaltflächen fertigstellen

- 8 Nachdem die Knöpfe geschnitten und gebohrt wurden, weisen sie raue oder scharfe Kanten, Kratzer und Werkzeugspuren auf. Sie werden in sechseckige Taumeltrommeln gegeben, die Wasser, ein abrasives Material und ein Schaummittel enthalten. Die Trommeln drehen sich bis zu 24 Stunden lang. Die Knöpfe hüpfen in der Trommel herum, bis sie glatt und glänzend sind. Nach dem Trommeln werden die Knöpfe gewaschen und getrocknet.

Qualitätskontrolle

Nachdem die Knöpfe komplett fertig sind, werden sie auf ein Förderband gelegt und optisch auf Mängel untersucht. Der Prüfer muss jeden Knopf auf Fehler überprüfen und alle gerissenen oder falsch geschnittenen entfernen. Die Buttons sind nun fertig zum Verpacken und Verkaufen.

Die Zukunft

Das 20. Jahrhundert hat ganz neue Bekleidungsverschlüsse wie Reißverschlüsse und Klettverschlüsse hervorgebracht, und wir können jetzt dehnbare Stoffe herstellen, die ganz ohne Verschlüsse auskommen. Trotzdem scheint der Button nicht vom Ausbleichen bedroht zu sein. Es ist sowohl zweckmäßig als auch modisch und wird wahrscheinlich lange bei uns sein. Die Tastentechnologie ist jedoch nicht ganz bieder. Eine neuere Entwicklung ist ein Knopf von höchster Festigkeit, ein Keramikknopf aus Zirkonoxid. Der Biermagnat Joseph Coors Jr. entschied 1989, dass ein unzerstörbarer Knopf benötigt wurde, und nutzte eine Keramikforschungseinheit der Adolph Coors Company, um dieses neue Produkt zu entwickeln. Der daraus resultierende Diamond Z-Knopf wurde 1993 auf den Markt gebracht. Er soll härter als Stahl sein, mit der 2,5-fachen Biegefestigkeit von Stahl. Diese Herrenhemdknöpfe werden bei 1760°C gebrannt, dann poliert und mit einem elfenbeinähnlichen Finish beschichtet. Der Beweis für die Unzerstörbarkeit des Diamond Z ist ein "Falltest", bei dem eine schwere spitze Stange durch ein langes Rohr auf den Knopf fällt. Der Knopf hält dieser harten Belastung ebenso stand wie der täglichen Abnutzung durch wiederholtes Waschen und Bügeln. Der Diamond Z-Knopf ist jedoch im Vergleich zum gewöhnlichen Polyester-Knopf recht teuer in der Herstellung und wird aus diesem Grund die bestehende Technologie wahrscheinlich nicht verdrängen.

Herstellungsprozess