Eisen

Hintergrund

Eisen ist eines der am häufigsten vorkommenden Elemente auf der Erde. Fast jede Konstruktion des Menschen enthält zumindest ein wenig Eisen. Es ist auch eines der ältesten Metalle und wurde vor mindestens 3.500 Jahren erstmals zu Gebrauchs- und Ziergegenständen verarbeitet.

Reines Eisen ist ein weiches, grauweißes Metall. Obwohl Eisen ein weit verbreitetes Element ist, kommt reines Eisen in der Natur fast nie vor. Das einzige reine Eisen, von dem bekannt ist, dass es natürlicherweise existiert, stammt aus gefallenen Meteoriten. Das meiste Eisen ist in Mineralien enthalten, die durch die Kombination von Eisen mit anderen Elementen gebildet werden. Eisenoxide sind am häufigsten. Die Minerale nahe der Erdoberfläche, die den höchsten Eisengehalt aufweisen, werden als Eisenerze bezeichnet und werden kommerziell abgebaut.

Eisenerz wird durch mehrere Prozesse in verschiedene Eisenarten umgewandelt. Das gebräuchlichste Verfahren ist die Verwendung eines Hochofens zur Herstellung von Roheisen, das etwa 92-94% Eisen und 3-5% Kohlenstoff mit kleineren Mengen anderer Elemente enthält. Roheisen hat nur begrenzte Verwendung, und das meiste dieses Eisens geht in ein Stahlwerk, wo es in verschiedene Stahllegierungen umgewandelt wird, indem der Kohlenstoffgehalt weiter reduziert und andere Elemente wie Mangan und Nickel hinzugefügt werden, um dem Stahl spezifische Eigenschaften zu verleihen.

Verlauf

Historiker glauben, dass die Ägypter vor etwa fünf- oder sechstausend Jahren die ersten Menschen waren, die mit kleinen Mengen Eisen arbeiteten. Das verwendete Metall wurde offenbar aus Meteoriten gewonnen. Beweise für das vermutlich erste Beispiel des Eisenabbaus und -schmelzens weisen auf die alte hethitische Kultur in der heutigen Türkei hin. Da Eisen ein weit überlegener Werkstoff für die Herstellung von Waffen und Werkzeugen war als jedes andere bekannte Metall, war seine Herstellung ein streng gehütetes Geheimnis. Die grundlegende Technik war jedoch einfach und die Verwendung von Eisen verbreitete sich allmählich. So nützlich es im Vergleich zu anderen Materialien auch war, hatte Eisen Nachteile. Die Qualität der daraus hergestellten Werkzeuge schwankte je nach Region, aus der das Eisenerz gewonnen wurde, und der Methode zur Gewinnung des Eisens sehr unterschiedlich. Die chemische Natur der während der Extraktion stattfindenden Veränderungen wurde nicht verstanden; insbesondere die Bedeutung von Kohlenstoff für die Härte des Metalls. Die Praktiken waren in verschiedenen Teilen der Welt sehr unterschiedlich. Es gibt zum Beispiel Beweise dafür, dass die Chinesen schon sehr früh Eisenwerkzeuge schmelzen und gießen konnten und die Japaner mit Stahl in kleinen Mengen erstaunliche Ergebnisse erzielten, wie Jahrhunderte alte Schwerter belegen. Ähnliche Durchbrüche wurden im Nahen Osten und in Indien erzielt, aber im Rest der Welt traten die Prozesse nie auf. Jahrhundertelang fehlten den Europäern Methoden, um Eisen bis zum Schmelzpunkt zu erhitzen. Um Eisen herzustellen, verbrannten sie langsam Eisenerz mit Holz in einem mit Lehm ausgekleideten Ofen. Das Eisen trennte sich vom umgebenden Gestein, schmolz aber nie ganz. Stattdessen bildete sich eine krustige Schlacke, die durch Hämmern entfernt wurde. Dieses wiederholte Erhitzen und Hämmern vermischte Sauerstoff mit dem Eisenoxid, um Eisen zu produzieren, und entfernte den Kohlenstoff aus dem Metall. Das Ergebnis war fast reines Eisen, leicht mit Hammer und Zange geformt, aber zu weich, um eine gute Kante zu nehmen und zu behalten. Da das Metall durch Hämmern geformt oder geschmiedet wurde, wurde es Schmiedeeisen genannt.

Werkzeuge und Waffen, die aus dem Osten nach Europa zurückgebracht wurden, bestanden aus geschmolzenem und in Form gegossenem Eisen. Gusseisen behält mehr Kohlenstoff, ist härter als Schmiedeeisen und hält eine Schneide. Allerdings ist es auch spröder als Schmiedeeisen. Die europäischen Eisenarbeiter wussten, dass die Ostländer besseres Eisen hatten, aber nicht die Prozesse zur Herstellung stärkerer Eisenprodukte. Ganze Nationen haben Anstrengungen unternommen, um den Prozess zu entdecken.

Der erste bekannte europäische Durchbruch in der Herstellung von Gusseisen, der schnell zum ersten praxistauglichen Stahl führte, erfolgte erst 1740. In diesem Jahr ließ Benjamin Huntsman das Schmelzen von Werkstoffen zur Herstellung von Stahlfedern patentieren in der Uhrmacherei verwendet. In den nächsten 20 Jahren wurde das Verfahren weiter verbreitet. Huntsman benutzte einen Hochofen, um Schmiedeeisen in einem Tontiegel zu schmelzen. Dann fügte er dem geschmolzenen Metall sorgfältig abgemessene Mengen reiner Holzkohle hinzu. Die resultierende Legierung war beim Gießen in Federn sowohl stark als auch flexibel. Da Huntsman ursprünglich nur daran interessiert war, bessere Uhren zu bauen, führte sein Tiegelstahl direkt zur Entwicklung von nautischen Chronometern, die wiederum eine globale Navigation ermöglichten, indem sie es den Seefahrern ermöglichten, ihre Ost- / Westposition genau zu bestimmen. Dass er auch die moderne Metallurgie erfunden hatte, war ein Nebeneffekt, den er offenbar nicht bemerkt hatte.

Rohstoffe

Die Rohstoffe für die Roheisenerzeugung im Hochofen sind Eisenerz, Koks, Sinter und Kalkstein. Eisenerze sind hauptsächlich Eisenoxide und umfassen Magnetit, Hämatit, Limonit und viele andere Gesteine. Der Eisengehalt dieser Erze reicht von 70 % bis 20 % oder weniger. Koks ist eine Substanz, die durch Erhitzen von Kohle hergestellt wird, bis sie fast reiner Kohlenstoff wird. Sinter wird aus feinteiligem Eisenerz geringerer Qualität hergestellt, das mit Koks und Kalk geröstet wird, um einen Großteil der Verunreinigungen im Erz zu entfernen. Kalkstein kommt natürlich vor und ist eine Quelle für Kalziumkarbonat.

Bei der Herstellung verschiedener Stahlformen werden manchmal andere Metalle mit Eisen vermischt, wie zum Beispiel Chrom, Nickel, Mangan, Molybdän und Wolfram.

Der Erzgewinnungs- und -raffinationsprozess

Bevor Eisenerz in einem Hochofen verwendet werden kann, muss es aus dem Boden gewonnen und teilweise raffiniert werden, um die meisten Verunreinigungen zu entfernen.

Auf seine lange Zange gestützt, posierte dieser junge eiserne Pfützenhelfer in den frühen 1860er Jahren für dieses Foto. als die Söhne Vulkans eine junge Gewerkschaft waren. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Auf seine lange Zange gestützt, posierte dieser junge eiserne Pfützenhelfer in den frühen 1860er Jahren für dieses Foto. als die Söhne Vulkans eine junge Gewerkschaft waren. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Historisch wurde Eisen im Heißwindverfahren oder später im Anthrazitofen hergestellt. In jedem Fall bestand die grundlegende Tätigkeit bei der Eisenherstellung darin, dass ein Arbeiter kleine Chargen von Roheisen und Schlacke rührte, bis sich das Eisen von der Schlacke trennte. Diese Arbeit, die man "Pfützen" nannte, war hochqualifizierte Arbeit, aber auch heiß, anstrengend und gefährlich. Es erforderte viel Erfahrung sowie eine herzhafte Konstitution. Puddler waren stolz, unabhängig und hochbezahlt.

Puddlers gründete 1858 in Pittsburgh die erste Gewerkschaft in der Eisen- und Stahlindustrie, die Sons of Vulcan. 1876 fusionierte diese Gewerkschaft mit drei anderen Gewerkschaften zur Amalgamated Association of Iron and Steel Workers. Dies war die Gewerkschaft, die Andrew Carnegie im Homestead-Streik von 1892 besiegte und die Gewerkschaft bis in die 1930er Jahre in Trümmern und der Branche im Wesentlichen unorganisiert zurückließ.

William S. Pretzer

Extraktion

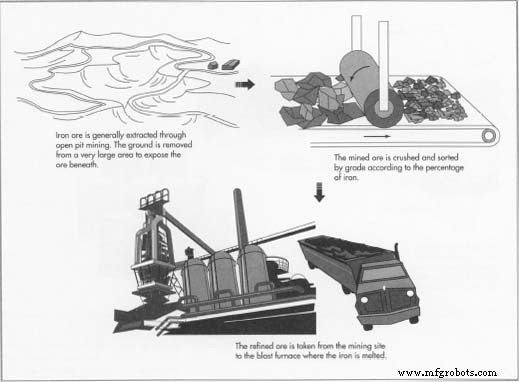

- 1 Ein Großteil des weltweiten Eisenerzes wird im Tagebau gewonnen, bei dem die

Reines Eisen ist ein weiches, grauweißes Metall. Obwohl Eisen ein weit verbreitetes Element ist, kommt reines Eisen in der Natur fast nie vor. Erdbodennahe Mineralien mit dem höchsten Eisengehalt werden als Eisenerze bezeichnet und kommerziell abgebaut. Die Erdoberfläche wird mit schweren Maschinen oft sehr großflächig abgetragen, um das darunter liegende Erz freizulegen. In Fällen, in denen es nicht wirtschaftlich ist, die Oberfläche zu entfernen, werden Schächte in die Erde gegraben, mit Seitentunneln, die der Erzschicht folgen.

Reines Eisen ist ein weiches, grauweißes Metall. Obwohl Eisen ein weit verbreitetes Element ist, kommt reines Eisen in der Natur fast nie vor. Erdbodennahe Mineralien mit dem höchsten Eisengehalt werden als Eisenerze bezeichnet und kommerziell abgebaut. Die Erdoberfläche wird mit schweren Maschinen oft sehr großflächig abgetragen, um das darunter liegende Erz freizulegen. In Fällen, in denen es nicht wirtschaftlich ist, die Oberfläche zu entfernen, werden Schächte in die Erde gegraben, mit Seitentunneln, die der Erzschicht folgen.

Verfeinerung

- 2 Das geförderte Erz wird zerkleinert und sortiert. Die besten Erzsorten enthalten über 60 % Eisen. Geringere Qualitäten werden behandelt oder raffiniert, um verschiedene Verunreinigungen zu entfernen, bevor das Erz zum Hochofen transportiert wird. Zusammenfassend werden diese Raffinationsverfahren als Aufbereitung bezeichnet und umfassen weiteres Zerkleinern, Waschen mit Wasser, um Sand und Ton wegzuschwimmen, magnetische Trennung, Pelletierung und Sintern. Da immer mehr der weltweit bekannten Vorräte an Erzen mit hohem Eisengehalt erschöpft sind, haben diese Raffinationstechniken zunehmend an Bedeutung gewonnen.

- 3 Das raffinierte Erz wird dann auf Züge oder Schiffe verladen und zum Hochofenstandort transportiert.

Der Herstellungsprozess

Prozess

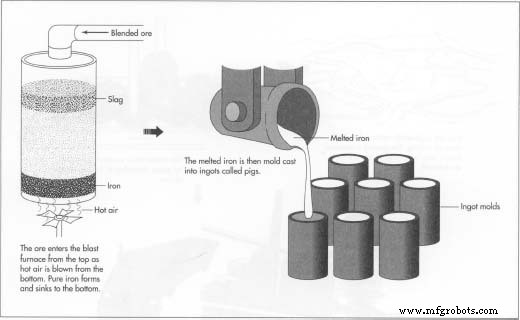

Beschickung des Hochofens

- 1 Nach der Verarbeitung wird das Erz mit anderem Erz vermischt und gelangt in den Hochofen. Ein Hochofen ist eine turmförmige Konstruktion aus Stahl, die mit feuerfesten oder hitzebeständigen Ziegeln ausgekleidet ist. Die Mischung aus Rohmaterial oder Charge tritt oben in den Hochofen ein. Am Boden des Ofens wird sehr heiße Luft durch Düsen, die tuye'res genannt werden, eingeblasen oder geblasen. Der Koks verbrennt in Gegenwart der heißen Luft. Der Sauerstoff der Luft reagiert mit dem Kohlenstoff des Kokses zu Kohlenmonoxid. Das Kohlenmonoxid

reagiert dann mit dem Eisenerz zu Kohlendioxid und reinem Eisen.

reagiert dann mit dem Eisenerz zu Kohlendioxid und reinem Eisen.

Das Eisen von der Schlacke trennen

- 2 Das geschmolzene Eisen sinkt auf den Boden des Ofens. Der Kalkstein verbindet sich mit dem Gestein und anderen Verunreinigungen im Erz zu einer Schlacke, die leichter ist als das Eisen und oben schwimmt. Wenn das Volumen der Charge reduziert wird, wird am oberen Ende des Ofens kontinuierlich mehr hinzugefügt. Das Eisen und die Schlacke werden getrennt vom Boden des Ofens abgezogen. Das geschmolzene Eisen kann einem weiteren Legierungsprozess zugeführt oder in Barren, sogenannte Molche, gegossen werden. Die Schlacke wird zur Entsorgung abtransportiert.

Behandlung der Gase

- 3 Die bei den chemischen Reaktionen entstehenden heißen Gase werden oben abgezogen und einer Gasreinigungsanlage zugeführt, wo sie gereinigt bzw. gewaschen und in den Ofen zurückgeführt werden; das verbleibende Kohlenmonoxid ist insbesondere für die chemischen Reaktionen nützlich, die innerhalb des Ofens ablaufen.

Ein Hochofen läuft normalerweise mehrere Jahre lang Tag und Nacht. Schließlich beginnt die Ausmauerung zu bröckeln und der Ofen wird dann für Wartungsarbeiten abgeschaltet.

Qualitätskontrolle

Der Hochofenbetrieb ist hoch instrumentiert und wird kontinuierlich überwacht. Zeiten und Temperaturen werden kontrolliert und aufgezeichnet. Der chemische Gehalt der aus den verschiedenen Minen gewonnenen Eisenerze wird überprüft und das Erz wird mit anderem Eisenerz vermischt, um die gewünschte Charge zu erreichen. Aus jedem Guss werden Proben entnommen und auf chemischen Gehalt und mechanische Eigenschaften wie Festigkeit und Härte überprüft.

Nebenprodukte/Abfälle

Die möglichen Umweltauswirkungen der Eisenindustrie sind vielfältig. Der erste und offensichtlichste Prozess ist der Tagebau. Riesige Landstriche werden bis auf den nackten Fels abgetragen. Heutzutage werden erschöpfte Bergbaustandorte häufig als Deponien genutzt, dann überdeckt und landschaftlich gestaltet. Einige dieser Deponien werden selbst zu Umweltproblemen, da einige in der jüngeren Vergangenheit zur Entsorgung hochgiftiger Substanzen verwendet wurden, die in Boden und Wasser ausgewaschen wurden.

Bei der Gewinnung von Eisen aus Erzen entstehen große Mengen giftiger und korrosiver Gase. In der Praxis werden diese Gase gewaschen und recycelt. Allerdings entweichen unweigerlich geringe Mengen giftiger Gase in die Atmosphäre.

Ein Nebenprodukt der Eisenreinigung ist Schlacke, die in großen Mengen anfällt. Dieses Material ist weitgehend inert, muss aber dennoch auf Deponien entsorgt werden.

Bei der Eisenherstellung werden riesige Mengen Kohle verbraucht. Die Kohle wird nicht direkt verwendet, sondern zunächst zu Koks reduziert, der aus fast reinem Kohlenstoff besteht. Die vielen chemischen Nebenprodukte der Verkokung sind fast alle giftig, aber auch kommerziell nutzbar. Zu diesen Produkten gehören Ammoniak, das in einer Vielzahl von Produkten verwendet wird; Phenol, das zur Herstellung von Kunststoffen, Schneidölen und Antiseptika verwendet wird; Kresole, die in Herbiziden, Pestiziden, Pharmazeutika und fotografischen Chemikalien verwendet werden; und Toluol, das in vielen komplexen chemischen Produkten wie Lösungsmitteln und Sprengstoffen enthalten ist.

Auch Eisen- und Stahlschrott – in Form von alten Autos, Geräten und sogar ganzen Stahlträgergebäuden – sind ein Umweltproblem. Der größte Teil dieses Materials wird jedoch recycelt, da Stahlschrott ein wesentlicher Rohstoff für die Stahlerzeugung ist. Schrott, der nicht recycelt wird, verwandelt sich schließlich in Eisenoxid oder Rost und landet wieder auf dem Boden.

Die Zukunft

Oberflächlich betrachtet erscheint die Zukunft der Eisenproduktion – insbesondere in den Vereinigten Staaten – beunruhigt. Die Reserven an hochwertigem Erz sind in Gebieten, in denen es wirtschaftlich gefördert werden kann, erheblich erschöpft. Viele langjährige Stahlwerke haben geschlossen.

Dieser Anschein täuscht jedoch. Neue Erzanreicherungstechniken haben die Verwendung von minderwertigem Erz viel attraktiver gemacht, und es gibt ein riesiges Angebot an diesem Erz. Viele Stahlwerke wurden in den letzten Jahrzehnten geschlossen, aber das liegt vor allem daran, dass weniger benötigt werden. Allein der Wirkungsgrad von Hochöfen hat sich deutlich verbessert. Zu Beginn dieses Jahrhunderts produzierte der größte Hochofen der USA täglich 644 Tonnen Roheisen. Es wird angenommen, dass die mögliche Produktion eines einzigen Ofens bald 4.000 Tonnen pro Tag erreichen wird. Da viele dieser moderneren Werke in Übersee gebaut wurden, ist es in einigen Fällen sogar wirtschaftlicher geworden, Stahl über den Ozean zu verschiffen, als ihn in älteren US-Werken zu produzieren.

Herstellungsprozess