Gießen und Walzen von Dünnbrammen

Gießen und Walzen von Dünnbrammen

Zur Herstellung von Flachprodukten wird flüssiger Stahl in der Regel in Form von Brammen im Dickenbereich von 150 mm bis 350 mm in Brammenstranggießanlagen gegossen. Diese Brammen werden inspiziert, geflämmt und dann im Brammenwiedererwärmungsofen auf die Walztemperaturen wiedererwärmt, bevor sie in halbkontinuierlichen oder kontinuierlichen Warmbandstraßen zu warmgewalzten Coils gewalzt werden. Die Entwicklung der Dünnbrammen-Gieß- und Walztechnologie (TSCR) ist ein Schritt nach vorn, um die Anzahl der Prozessschritte bei der Herstellung von warmgewalzten Coils (HRC) zu reduzieren. Ursprünglich wurde die TSCR-Technologie mit dem primären Ziel entwickelt, die Investitions- und Produktionskosten zu senken, aber heute ist sie zu einem der vielversprechendsten Produktionswege geworden, um Stahl als führendes Material in der technologischen Anwendung zu erhalten, und gilt als die Technologie, die eine erreicht hat hoher Reifegrad. Gießgeschwindigkeiten von 6,0 Metern pro Minute (m/min) für Brammendicken von 50/55 mm sind heutzutage durchaus üblich.

Anfänglich wurden nur Kohlenstoffstähle in handelsüblicher Qualität durch Dünnbrammen-Gießroute gegossen. Gegenwärtig können jedoch die meisten Stahlsorten einschließlich Stähle mit niedrigem, mittlerem und hohem Kohlenstoffgehalt, HSLA-Stähle (hochfeste niedriglegierte) Stahlsorten, Leitungsrohr-Stahlsorten und Stahlsorten für Automobilanwendungen, einschließlich IF-Sorten (interstitial free), durch dünne Brammen gegossen werden Casting-Route. Tatsächlich hat diese Technologie einen Paradigmenwechsel in der Stahltechnologie des Gießens und Walzens bewirkt. Die Dünnbrammen-Gieß- und Walztechnologie wurde durch mehrere Verbesserungen bei Gieß- und Walzprozessen ermöglicht, darunter (i) Design der Kokille, (ii) hydraulische Kokillenoszillationen, (iii) Verwendung von elektromagnetischen Bremsen (EMBR), (iv ) Verwendung von Hochdruck-Entzunderung und Walzenseitenführung (Edger) in der Mühle, (v) dynamische Flüssigkeitskernreduktion (LCR), (vi) Formpulverqualität und neu gestaltetes SEN und (vii) Wassersprühkühlung.

Die Hauptvorteile der TSCR-Technologie gegenüber Dickbrammengießen und Warmwalzen umfassen (i) Verringerung der Kapitalkosten, (ii) Verringerung der Arbeitskraft, (iii) Verringerung der erforderlichen Bodenfläche, (iv) Verbesserung der Ausbeute an Endprodukt aus Flüssigkeit Stahl, (v) Verringerung des spezifischen Kraftstoffverbrauchs und (vi) Verringerung des spezifischen Stromverbrauchs.

Geschichte

Die Umsetzung des TSCR-Konzepts brachte bis Mitte der achtziger Jahre aufgrund der zahlreichen technologischen Herausforderungen, die mit der Technologie verbunden sind, keinen Erfolg. Der erste Durchbruch in diese Richtung gelang SMS Schloemag-Siemag im Oktober 1985, als in einer Versuchsanlage in Kreuztal-Buschhütten die erste Dünnbramme von 50 mm Dicke gegossen wurde. Dieser Erfolg wurde mit einer patentierten trichterförmigen Form und einer optimierten Tauchdüse erreicht. SMS Schloemag-Siemag gab dieser Technologie den Namen „Compact Strip Production (CSP)“. Die erste CSP-Anlage wurde Ende 1987 bestellt und im Juli 1989 bei Nucor Steel, Crawfordsville, Indiana, in Betrieb genommen. Innerhalb weniger Tage nach der Inbetriebnahme kam es wegen unerfahrener Bediener zu einem größeren Ausfall der Gießmaschine. Dies wirkt sich auf die schnelle Akzeptanz dieser Technologie aus. Fast zeitgleich wurde das Inline Strip Production (ISP)-Verfahren von Mannesmann Demag und der Arvedi-Gruppe intensiv weiterentwickelt. Die Entwicklung von ISP begann 1988 auf der Grundlage eines Patents von Arvedi-Mannesmann. 1992 wurde der Prototyp der ISP-Anlage von Arvedi in seinem Werk in Cremona gebaut, wo der größte Teil der Entwicklung dieses Verfahrens durchgeführt wurde. 1994-95 schloss die Prototypanlage die erste Phase ihrer Entwicklung ab. Später hat Acciaieria Arvedi basierend auf der ISP-Technologie ein neues Gieß-/Endloswalzverfahren für dünne Brammen unter dem Markennamen Arvedi ESP entwickelt. Mit diesem Verfahren werden 0,8 mm dicke Bänder hergestellt. Voest Alpine (VAI) aus Österreich (jetzt Primetals Technologies) und Danieli aus Italien haben ebenfalls Technologien zum Gießen und Walzen von Dünnbrammen entwickelt. Die Technologie von VAI ist bekannt als Continuous Thin Slab Casting and Rolling Technology (CONROLL) und produziert Brammen bis zu einer Dicke von 125 mm. Es handelt sich eher um mitteldicke Platten. Die von Danieli entwickelte Technologie war als Continuous Flexible Thin Slab Rolling (fTSR) bekannt und produziert Brammen im Dickenbereich von 70 mm bis 90 mm. Umsetzung TSCR-Technologien erhielten einen großen Aufschwung, nachdem China und Indien begonnen hatten, ihre Stahlproduktion massiv auszuweiten. Heute wurde bei ESSAR, Gujarat, Indien (jetzt Arcelormittal Nippon Steel India Limited), eine dreisträngige TSCR-Anlage auf Basis der CSP-Technologie installiert.

Das TSCR-Verfahren hat sich vor allem in Bezug auf Ausbringung pro Anlage, Verfügbarkeit, Umstellungskosten, Bandbreite der produzierten Stahlsorten, endkonturnahe Abmessungen, Bandgeometrie, Qualitätsparameter und Oberflächenbeschaffenheit äußerst dynamisch entwickelt. Heute werden mit der TSCR-Technologie nicht nur Stähle im unteren und mittleren Kohlenstoffbereich hergestellt, sondern auch rostfreie ferritische und austenitische Güten sowie kornorientierte Siliziumstähle. Auch die vorgelagerten Stufen und die nachgelagerte Warmbandverarbeitung wurden weiterentwickelt, wobei die Anlagentechnik und -technologie an die Produkte der CSP-Anlage angepasst wurde, beispielsweise Warmbanddicken bis hinunter zu etwa 1 mm.

Metallurgische und andere wichtige Merkmale des TSCR-Prozesses

Bei der Verarbeitung des Stahls im TSCR-Prozess vom Tundish zum Coiler gibt es mehrere metallurgische und andere wichtige Merkmale des Prozesses, wie unten beschrieben.

- Schnelles Erstarren der dünnen Bramme verfeinert die dendritische Struktur. Die Korrektur der dendritischen Struktur trägt zu einer homogeneren Struktur bei.

- Nichtmetallische Einschlüsse sind klein und kugelförmig, behalten ihre Form während des Warmwalzens und tragen zu den isotropen Eigenschaften (wie Zähigkeit und Biegbarkeit usw.) bei.

- Alle zugesetzten Mikrolegierungselemente bleiben in Lösung. Aufgrund der hohen Temperatur der gegossenen Bramme vor dem Warmwalzen wird eine vorzeitige Ausscheidung vermieden.

- Zur Minimierung der Gießschwierigkeiten im peritektischen Bereich ist der Kohlenstoffgehalt vieler mikrolegierter Stähle auf 0,05 % bis 0,06 % begrenzt. Diese Einschränkung kommt Zähigkeit und Schweißbarkeit zugute.

- Die hohe Temperatur der Platte beim Biegen und Entspannen minimiert die Neigung zur Bildung von Querrissen.

- Die Temperatur im Ausgleichsofen hängt vom Mikrolegierungselement ab und ist darauf ausgelegt, die Mikrolegierung in Lösung zu halten.

- Die direkte Aufladung ist der Hauptfaktor, der den Energieverbrauch beim Warmwalzen reduziert.

- Beim Walzen von Dünnbrammen übersteigt die Verformung in den ersten Stichen oft 50 %. Eine starke Verformung bei hohen Temperaturen ist wesentlich, um grobe austenitische Körner (über 1000 Mikrometer) durch Rekristallisation zu verfeinern.

- Die Verfeinerung und Gleichmäßigkeit der austenitischen Körner ist eine Voraussetzung für ein feines ferritisches Gefüge bis hinunter zu 4 Mikrometer bis 5 Mikrometer.

- Beschleunigtes Abkühlen auf dem Auslauftisch und Unterkühlung des Austenits verfeinert den Ferrit weiter.

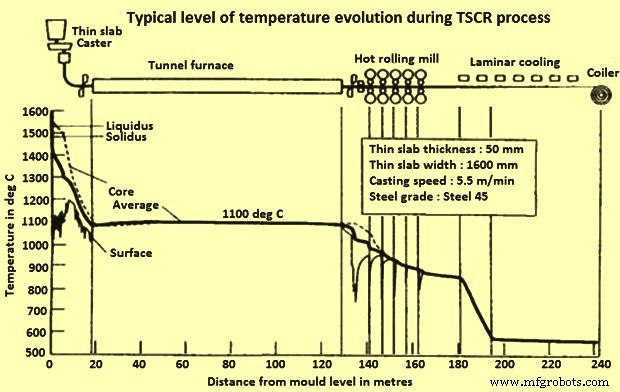

Der Produktionsprozess und die typische Temperaturentwicklung im TSCR-Prozess sind in Abb. 1 dargestellt.

Abb. 1 Typische Temperaturentwicklung während des TSCR-Prozesses

Eine schnellere Verfestigung im TSCR liefert gleichmäßigere feinere Strukturen. Feiner sekundärer Dendritenarmabstand (SDAS), der durch schnelle Erstarrung beim Gießen erreicht wird, und fördert eine homogenere Struktur mit weniger Mikroseparationsstruktur als das herkömmliche Gießen. Mikroseigerung ist die Trennung zwischen den dendritischen Armen, wobei sich die minimale Konzentration an gelösten Stoffen in der Mitte der dendritischen Arme befindet und die maximale Konzentration an gelösten Stoffen zwischen den Armen liegt. Tatsächlich ist SDAS ein Maß für die Inhomogenität beim Stranggießen von Brammen. Beim Gießen von Dünnbrammen wird das System „Liquid Core Reduction“ (LCR) verwendet. Die Reduzierung des flüssigen Kerns ermöglicht es, die Dicke des Strangs unter der Kokille zu reduzieren, während sich der Kern noch in der flüssigen Phase befindet. Im Allgemeinen kann das erste Segment im Strangführungssystem eingestellt werden, um die gewünschte Verringerung der Strangdicke zu erreichen. Die verschiedenen TSCR-Prozesse werden unten beschrieben.

Kompaktbandproduktion

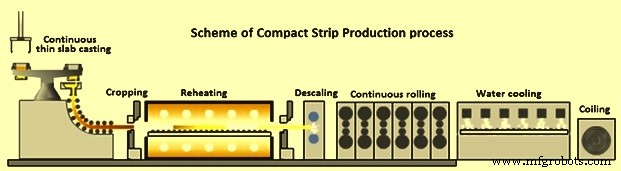

Das Grundkonzept der CSP-Technologie ist das Erreichen maximaler Wirtschaftlichkeit durch die Verknüpfung der drei Prozessstufen (i) Gießen, (ii) Temperaturausgleich und (iii) Warmwalzen. Der flüssige Stahl wird nach der Stahlherstellung in den Tundish der Stranggießmaschine (CCM) gegossen. Bei dieser Technologie wird der flüssige Stahl zu Brammen mit der gewünschten Dicke im Bereich von 50 mm bis 90 mm gegossen. Die Bramme wird dann auf die richtige Länge geschnitten und zum Tunnel oder Ausgleichsofen transportiert, der normalerweise auf eine Temperatur von 1150 Grad C eingestellt ist. An diesem Punkt zeigt die Bramme eine Austenit-Korngröße von 500 Mikrometer bis 1000 Mikrometer. Nach der 20-minütigen Verweilzeit im Ofen verlässt die Bramme den Ofen und wird geschoren. Die heiße Dünnbramme tritt dann bei etwa 1000 °C in die Fertigstraße ein. Die Bramme wird zu Warmband gewalzt (Dicke im Bereich von 0,8 mm bis etwa 16 mm und Breite im Bereich von 800 mm bis 1880 mm), während sie die Fertigstraße durchläuft 5, 6 oder sogar 7 Ständer. Das Warmband gelangt nach dem Walzen in den Auslauftisch (ROT), wo es einer laminaren Abkühlung auf Haspeltemperatur unterzogen wird. Es wird dann auf Raumtemperatur aufgewickelt. Das Schema des CSP-Prozesses ist in Abb. 2 dargestellt.

Abb. 2 Schema des Kompaktstahl-Produktionsprozesses

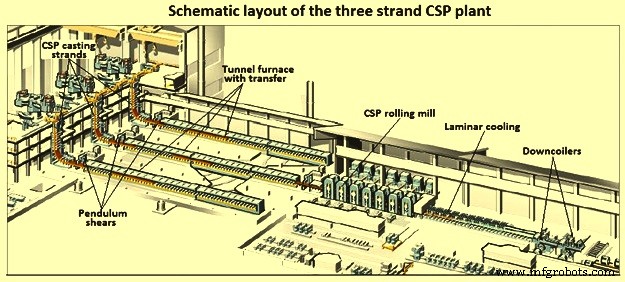

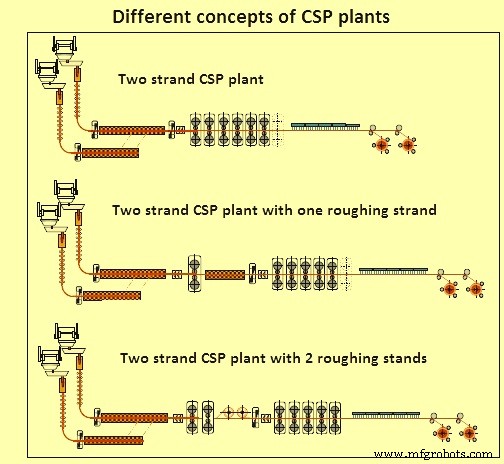

Die Hauptelemente des CSP-Prozesses sind Pfannendrehturm, Kokille, Strangführungssystem, Treibrolleneinheit, Pendelschere, Heizofen mit Verfahrwagen zur Verbindung zweier Gießgerüste, Walzwerk mit 5 bis 7 Gerüsten, Bandkühlung und Haspeln. Das Verfahren verfügt über eine flexible Einstellung der Brammendicke während des Gießens durch Flüssigkernreduktion, was eine Anpassung an die endgültige Banddicke sowie an die Gießdicke und Gießgeschwindigkeit ermöglicht. Warmbänder von 1 mm Dicke lassen sich mit dieser Technologie komfortabel warmwalzen. CSP verwendet Profil- und Ebenheitskontrollsysteme, die die wohlbekannte CVC-Technologie für die Anpassung übernehmen. Die Kapazitäten einer einsträngigen Anlage betragen bis zu 1,5 Millionen Tonnen pro Jahr (Mpta), zweisträngige Anlagen bis zu 3 Mpta und dreisträngige Anlagen bis zu 4 Mpta. Der schematische Aufbau der dreisträngigen CSP-Anlage ist in Abb. 3 dargestellt und verschiedene Konzepte der CSP-Anlagen sind in Abb. 4 dargestellt.

Abb. 3 Schematischer Aufbau der dreisträngigen CSP-Anlage

Bild 4 Verschiedene Konzepte der CSP-Anlagen

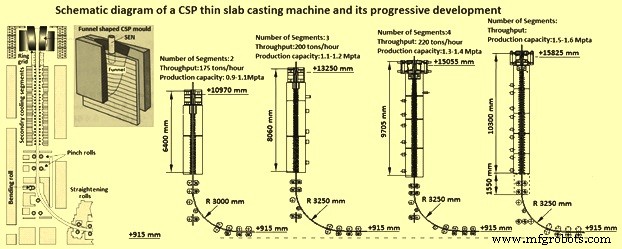

Das Herzstück des CSP-Prozesses ist die patentierte trichterförmige, 1100 mm lange Chrom-Zirkonium-Kupfer-Kokille (Bild 5). Die Zufuhr des flüssigen Stahls erfolgt durch einen Taucheinlaufstutzen (SEN) in die Enge eines engen Kokillenhohlraums, indem der Kokilleneinlauf trichterförmig aufgeweitet wird. Dieser Trichter endet etwa in der Mitte der Kokillenlänge, hinter der die Breitseitenwände der Kokillen parallel verlaufen und durch eine Dicke getrennt sind, die gleich der Dicke der Dünnbramme ist. Die Seiten der Kokillenwand sind verjüngt, um die Schwindung des erstarrenden Stahls auszugleichen. Aufgrund der schnellen Erstarrung der Dünnbramme ist eine Strangführung auch bei einer hohen Gießgeschwindigkeit von 6 m/min nur auf einer Länge von etwa 4,5 m bis 5 m erforderlich.

Die CSP-Gießmaschine hat sich gegenüber ihrer ursprünglichen Konstruktion hinsichtlich der Gestaltung der trichterförmigen Kokille, der Länge der Strangführung, der technologischen Regelkreise sowie ihrer Flexibilität hinsichtlich Durchsatz und Gießdicke bemerkenswert weiterentwickelt . Bei den heute in Betrieb befindlichen Gießanlagen wurde die Strangführungslänge von rund 6,0 m auf 9,7 m erhöht (Bild 5). Diese Entwicklung wurde unter Beibehaltung des vertikalen Konzepts mit all seinen anlagentechnischen und metallurgischen Vorteilen umgesetzt. Ein entscheidender Schritt war die Weiterentwicklung des Werkzeugs vom U-Rahmen-Design zum Doppelrahmen- oder O-Rahmen-Werkzeug. Diese innovative Form wird in ihrer Mitte fixiert und erhöht gleichzeitig die Stabilität der gesamten Konstruktion deutlich. Der Rahmen hat seitliche Fenster zur Aufnahme des Jochs, falls und wenn eine elektromagnetische Bremse (EMBR) verwendet wird.

Bild 5 Schematische Darstellung einer CSP-Dünnbrammengießanlage und deren Weiterentwicklung

Die technologischen Regelkreise der CSP-Gießanlage wurden im Hinblick auf höchste Betriebssicherheit und optimale Produktqualität konsequent erweitert. Dies betrifft vor allem die Kokillenspiegelregelung, den hydraulischen Kokillenoszillator, die Liquid Core Reduction (LCR) und die Messung der Wärmestromdichte in der Kokille und die Ausbruchsfrüherkennung sowie die dynamische Regelung der Enderstarrung zur Sicherstellung eines hohen Wertes Brammeneinlauftemperatur in den Tunnelofen. Die direkte Verknüpfung von Gießen und Walzen schafft zusätzliches Potenzial hinsichtlich Durchsatzleistung und Endabmessungen. LCR ermöglicht die Einstellung der optimalen Brammendicke, um Grenzabmessungen, die maximale Durchsatzleistung oder den erforderlichen Umformgrad während des Gießens zu erreichen.

Die Entwicklung des CSP-Walzwerks ist fortgeschritten, um den Anforderungen des Marktes gerecht zu werden. Die beste Lösung für unterschiedliche Anforderungen und ein breites Spektrum an Endprodukten ist das kompakte Walzwerkslayout mit sechs oder sieben Gerüsten je nach Produktmix. Um minimale Fertigbanddicken bis hinunter zu 0,8 mm zu erhalten, werden unterschiedliche Brammeneinlaufdicken verwendet und die Arbeitswalzendurchmesser und Walzenmaterialien so optimiert, dass zwei oder drei unterschiedliche Walzendurchmesser zum Einsatz kommen. Die bereits in konventionellen Warmwalzwerken bewährte CVC-Technologie (Continuously Variable Crown) wurde mit der Entwicklung von CSP-Fertigstraßen weiter verbessert. Das Ergebnis ist das sogenannte „CVC Plus“-Verfahren, das einen deutlich größeren Einstellbereich für die Profilsteuerung von bis zu 190 % des CVC-Einstellbereichs aufweist.

Der Einsatz effizienterer Kühlsysteme zwischen den Gerüsten ermöglicht das ferritische Walzen von Stählen mit extrem niedrigem Kohlenstoffgehalt sowie das thermomechanische Walzen von HSLA-Stählen. Eine einem Rotorcoiler und/oder zwei Downcoilern vorgeschaltete fliegende Schere bietet die Möglichkeit des halbendlosen Walzens von Dünnband. Schnellkühlsysteme nach dem letzten Gerüst oder im hinteren Teil der Kühlstrecke bieten mehr Flexibilität bei der Umsetzung von Temperatur-Zeit-Verläufen zur Erzielung bestimmter Bandeigenschaften und zur Verarbeitung von Mehrphasenstählen.

Das Herunterwalzen auf Enddicken unter 1,5 mm ist ein besonderes Merkmal des CSP-Verfahrens, für das speziell Technologiepakete entwickelt wurden, jedoch je nach Eingangsdicke, Temperaturentwicklung, Reduktionsverteilung und Walzgeschwindigkeit mindestens bei austenitischen Fertigwalztemperaturen können Enddicken bis zu 0,8 mm erreicht werden.

Im Vergleich zur konventionellen Warmbandproduktion sind die erreichbaren Dicken je nach Stahlsorte um bis zu 50 % dünner. Dies wiederum erhöht die Anforderungen im CSP-Walzwerk, insbesondere hinsichtlich Kraft- und Energiebedarf, Walzenverschleiß überwiegend in den Spätgerüsten und Bandplanheit. Die Walzspaltschmierung dient der Verschleißminimierung, Reduzierung der Walzentrennkraft und des Drehmoments sowie zur Verbesserung der Bandoberfläche. Zur Planheitsmessung und -regelung sind in mehreren Walzwerken Segmentlooper installiert, die neben dem Gerüstzug auch die Bandzugverteilung über die Breite erfassen und die Arbeitswalzenbiegung zur Planheitsregelung aktivieren.

Trotz dieser Maßnahmen ist es jedoch bei sehr dünnen Bändern schwierig, eine hohe Bandplanheit nach dem Abkühlen des Bandes zu erreichen. Band, das auf dem ausgefahrenen Rollgang noch flach liegt, weil es unter Spannung steht, kann beim späteren Abwickeln Kantenwelligkeit aufweisen. Die Kantenmaskierung wurde entwickelt, um die Planlage des gekühlten Bandes zu gewährleisten. Einstellbare Führungsplatten unter den Laminar-Flow-Kühlgruppen halten Wasser von den Bandkanten fern und ermöglichen eine Verbesserung der Planheit von 250 I-Einheiten auf 25 I-Einheiten (I-Einheiten ist eine genaue quantitative Ebenheitsmessung. Es ist eine dimensionslose Zahl, die beinhaltet sowohl die Höhe als auch die Spitze-zu-Spitze-Länge einer sich wiederholenden Welle).

Die in einem CSP-Walzwerk installierten Regelkreise werden ständig auf den aktuellen Stand der Technik gebracht. Sie dienen nicht nur der Festlegung der Walzstrategie, der Berechnung des Stichplans und der Voreinstellung des Walzwerks, sondern vor allem der Erzielung der geforderten Fertigproduktparameter wie Profil, Kontur und Ebenheit, der Massenstromüberwachung, der Walzwerkssteuerung und damit der Walzwerkssteuerung um die geforderte Enddicke zu erreichen und minimale Toleranzen dieser Parameter zu gewährleisten. Die mechanischen Eigenschaften des fertigen Bandes werden maßgeblich von den Endwalz- und Haspeltemperaturen sowie der Kühlstrategie beeinflusst. Geeignete physikalische Prozessmodelle wurden entwickelt und an die stetig steigenden Produktanforderungen angepasst.

Mittels CSP-Technologie hergestelltes Warmband, insbesondere Band im unteren Dickenbereich bis hinunter zu 0,8 mm, hat begonnen, die Gestaltung der nachgelagerten technologischen Prozessstufen wie Beizen und Verzinken zu beeinflussen. Ein typisches Beispiel für eine kombinierte Anlagenkonfiguration ist die im Jahr 2000 in Betrieb genommene Warmbandbeiz- und Verzinkungslinie bei Wuppermann in den Niederlanden, die Warmband im Dickenbereich von 0,8 mm bis 3,0 mm beizt und verzinkt. Es ist auch möglich, ein oder zwei Kaltwalzgerüste in solche Verarbeitungslinien zu integrieren.

Inline-Streifenproduktionsprozess

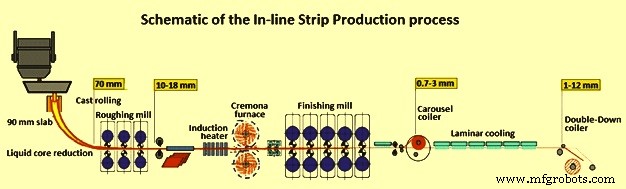

Der Prozess der Inline-Streifenproduktion (ISP) produziert warmgewalzte Coils bis zu einer fertigen Dicke von 1 mm. Eines der auffälligsten Merkmale des ISP-Prozesses ist die Gesamtkompaktheit der Anlage. Mit einer Linienlänge von nur 180 m vom flüssigen Stahl bis zum warmgewalzten Coil gilt sie allgemein als die kürzeste Bandlinie der Welt. Diese Eigenschaft ist das Ergebnis von drei wesentlichen Merkmalen des ISP-Prozesses, nämlich (i) kontinuierliches Gießen mit flüssiger Kernreduktion während der Brammenerstarrung, (ii) direkte Verbindung zwischen Stahlgießen und anfänglichem Brammenwalzen und (iii) die Verwendung einer kombinierten kompakten Induktionsheizung mit zwei Coil-Box-Öfen statt langer Tunnelöfen an der Einlaufseite des Warmwalzwerks.

Der flüssige Stahl wird in einer mehrfach gebogenen Kokille mit servohydraulischer Oszillation und einer Austrittsdicke von 70 mm gegossen. Die Bramme wird einer sanften Reduktion unterzogen, während sie die Gießanlage mit einem Radius von 5,2 m hinunterfährt, um mit einer Geschwindigkeit von 5,5 m/min und einer maximalen Dicke von 55 mm wieder herauszukommen. Die Tundish-Düse ist so konzipiert, dass sie ein homogenes Schalenwachstum und das Gießen langer Sequenzen gewährleistet.

Unmittelbar nach dem Verlassen der Gießanlage gelangt die Bramme in ein 3-gerüstiges Vorwalzwerk, wo sie zu einem 10 mm bis 18 mm dicken Vorband reduziert wird, das dann durch eine Querpendelschere abgelängt wird. Die Flüssigkernreduktion ermöglicht die Herstellung einer homogenen Stahlbramme mit hoher Reinheit, praktisch frei von Seigerungen und mit guter Kornfeinung, um dem fertigen Stahl bessere mechanische Eigenschaften zu verleihen. Auch die Kombination der flüssigen Kernreduktion mit dem direkten Einlauf der Bramme in das Vorwalzwerk bringt energiesparende Vorteile gegenüber konventionellen unterbrochenen Walzfolgen.

Nach dem Durchgang durch einen Induktionsheizofen, um die Stahltemperatur um 150 °C auf 250 °C zu erhöhen, erreicht der Transferstab den „Cremona-Ofen“. Diese Einheit besteht aus zwei Haspeln, die in isolierten Kammern oder Kästen untergebracht sind, und während ein Haspel einen aus dem Induktionsofen kommenden Transferstab aufnimmt und aufwickelt, wickelt der andere den vorherigen Transferstab ab, um das Warmwalzwerk zu beschicken.

Obwohl der gasbefeuerte Cremona-Ofen die Gieß- und Vorstufe vom Fertigwalzwerk entkoppelt, ist er ein dynamischer Puffer, indem er den Stahl in der Linie hält und das Temperaturprofil für das Warmwalzen homogenisiert und somit eine hohe Produktivität und Produktivität erzielt Effizienz. Die resultierenden Warmbandkanten verlängern Arbeitswalzenkampagnen auf der Fertigstraße auf bis zu 150 km.

Der Stahl wird unter hohem Druck entzundert, bevor er in ein 5-gerüstiges Warmwalzwerk einläuft, das mit Arbeitswalzenverschiebung und -biegung sowie automatischer Dickenregelung an allen Quarto-Gerüsten ausgestattet ist. Eine Walzeneingangsdicke von 20 mm oder weniger ermöglicht es Arvedi, warmgewalztes Band bis zu 1 mm in einem einzigen Durchgang mit hoher Profil- und Dickengenauigkeit, einem Balligkeitsgrad von 1 % bis 3 %, geringer Oberflächenrauheit und guter Kaltumformbarkeit zu produzieren.

Bei dieser unteren Dicke sind Längenabweichungen über das Band kleiner oder gleich einer „I“-Einheit. Schließlich läuft das gewalzte Band vor dem Herunterwickeln entlang eines Kühltisches mit laminarer Wasserströmung. Ein hohes Maß an Prozesssteuerung und Automatisierung ist ein integraler Bestandteil der gesamten Anlage. Die Rauchabgasemissionen betragen 1,0 mg / N cum, und die vollständige Wasserumwälzung vor Ort vermeidet Flüssigkeitseinleitungen.

Die Maßtoleranzen des warmgewalzten Bandes sind mit denen des kaltgewalzten Produktes vergleichbar, wobei Coils mit einer Dicke von 1 mm bis 1,2 mm einen flachen Querwert aufweisen, wenn sie 25 mm von der Bandkante gemessen werden. Dieser Vorgang ist in Abb. 6 schematisch dargestellt.

Abb. 6 Schematische Darstellung des Inline-Streifenproduktionsprozesses

Dünnbrammen-Gieß- und Walztechnik von Danieli

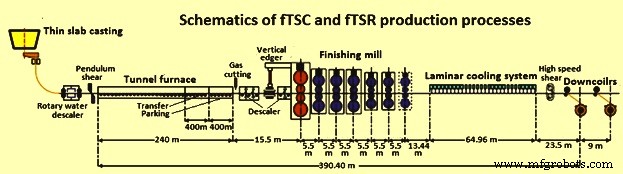

Der Prozess der ersten Generation oder Dünnbrammen-Gieß- und Walzprozess von Danieli bestand aus einer flexiblen Dünnbrammen-Gießeinheit (fTSC), die durch einen Tunnelofen mit einer Dünnbrammen-Walzeinheit (fTSR) verbunden war. Die fTSC-Anlage war in der Lage, Brammen mit einer Dicke von 60 mm zu gießen. Die Gießmaschine hatte ein vertikal gekrümmtes Design mit einer Trichterform mit weicher Reduktion und Luftnebelkühlung. Das Walzwerk bestand aus einem Fertigwalzwerk mit 6 bis 7 Walzgerüsten in Clusterkonfiguration. Dieser Vorgang ist in Abb. 7 schematisch dargestellt.

Abb. 7 Schematische Darstellung des fTSC- und fTSR-Prozesses

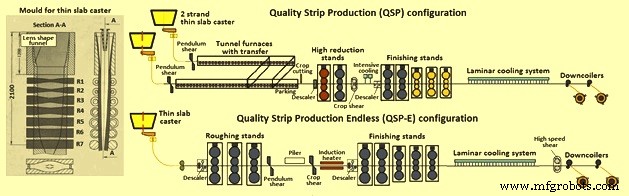

Durch kontinuierliche Prozessentwicklung entwickelte Danieli zwei verschiedene Layout-Konzepte und unter diesen Konzepten wurde der Dünnbrammen-Gieß- und Walzprozess als „Quality Strip Production (QSP)“ und „Quality Strip Production Endless (QSP-E)“ bezeichnet (Bild 8). P>

In der QSP ist die Anlage mit einem oder zwei Gießsträngen über lange Tunnelöfen mit dem Walzwerk verbunden, die die Funktion haben, die Brammentemperatur wieder aufzuwärmen und auszugleichen sowie im Falle von planmäßigen Unterbrechungen eine ausreichende Pufferzeit zu gewährleisten der Mühle (z. B. Arbeitswalzenwechsel) oder ungeplante Unterbrechungen des Materialflusses. In den letzten Jahren durch eine fortschreitende Erhöhung des Massenstroms aufgrund erhöhter Gießgeschwindigkeiten, die von der letzten Generation von Dünnbrammengießanlagen mit ultrahohen Geschwindigkeiten übernommen wurden, und in Kombination mit der zuverlässigen Einführung der Induktionserwärmungstechnologie anstelle von Tunnelöfen , war es möglich, die QSP-E-Konfiguration zu entwickeln. Diese Konfiguration führte zu äußerst kompakten Anlagen, die speziell auf die Herstellung ultradünner Dicken ausgerichtet sind. Möglich wird dies durch die Anwendung des Endloswalzverfahrens (d. h. der direkten und ununterbrochenen Verbindung zwischen Gießen und Walzen), um die bekannten Probleme der Bandeinfädelung bei der Herstellung dünner Dicken im Coil-to-Coil-Modus zu überwinden /P>

Abb. 8 QSP- und QSP-E-Prozesse

QSP-Anlagen können mit 2 Gießsträngen betrieben werden, was es ermöglicht hat, die Mischung der Dünnbrammenstahlgüten drastisch zu erweitern und die Anlagenproduktivität auf weit über 3 Mpta zu steigern. Diese Anlagen wurden zunächst für die Anwendung des Coil-to-Coil-Walzens und dann für das Halbendlosverfahren zum Walzen dünnerer Dicken unter 1 mm konzipiert. Das QSP-E-Konzept ermöglichte es, die Produktion ultradünner Dicken im Endlosmodus zu optimieren, zeigte jedoch aufgrund der starren Verbindung zwischen Gießen und Walzen wenig Flexibilität bei der Produktion anspruchsvollerer Güten.

Beim Endloswalzen muss die Gießanlage nämlich immer mit sehr hohen Gießgeschwindigkeiten laufen, was aus metallurgischen Gründen nicht für alle Stahlsorten möglich ist. Darüber hinaus hat sich das Endlosverfahren nur für die Herstellung von Coils mit Banddicken unter 1,5 mm als wirtschaftlich wettbewerbsfähig erwiesen, aber sobald die Banddicke erhöht wird, wird der Leistungsbedarf der Induktionserhitzer zum Weiterbetrieb zu hoch, wodurch es zu einer übermäßig hohen Leistung kommt wirtschaftlich notwendig, um in den Coil-to-Coil-Modus zurückzukehren.

In einem kontinuierlichen Bestreben, bestehende Prozesse und Technologien zu verbessern und ihre derzeitigen Einschränkungen zu überwinden, hat Danieli ein neues Konzept für TSCR-Anlagen entwickelt. Dieses Konzept nennt sich Danieli Universal Endless (DUE). Das DUE-Konzept ist in der Lage, alle Erfolgsmerkmale, die bisher mit unterschiedlichen Ansätzen entwickelt wurden, in einer einzigen Produktionslinie zu vereinen und gleichzeitig die einschränkenden Faktoren jedes einzelnen von ihnen zu eliminieren.

Das DUE-Layout zeichnet sich durch (i) hohe Produktivität aufgrund einer beispiellosen Kombination aus Brammendicke und -geschwindigkeit, (ii) hohe Produktionsflexibilität, die im Coil-to-Coil-, Halbendlos- und Endloswalzmodus betrieben werden kann, (iii) hohe Betriebsbereitschaft aus Flexibilität aufgrund des Vorhandenseins des Tunnelofens und der entsprechenden Pufferzeit, (iv) deckt das gesamte Spektrum der für Flachprodukte hergestellten Stahlsorten ab, einschließlich der anspruchsvollsten, die durch thermomechanisches Walzen (API-Pipeline-Güten) oder temperaturgesteuert gewalzt werden Walzen (mehrphasige Produkte) sowie die Güten, die moderate Gießgeschwindigkeiten erfordern, wie peritektische, Elektrostähle und kohlenstoffreiche Güten, die rissempfindlich sind, und (v) deckt das gesamte Spektrum der geometrischen Bandabmessungen ab, das von 0,8 mm ultra reicht -dünne Dicken, im Endlosverfahren hergestellt, bis zu 25 mm dicke Bänder. Dies natürlich in Kombination mit unschlagbaren Transformationskosten, die niedriger sind als bei jedem anderen derzeit verfügbaren Verfahren.

CONROLL-Technologie

Das CONROLL-Verfahren produziert 70 mm bis 80 mm dicke Brammen durch eine gerade Kokille mit parallelen Seiten, führt jedoch keine Verringerung der Strangdicke durch. Hohe Gießgeschwindigkeiten im Bereich von 2 m/min bis 4 m/min und Breiten von 800 mm bis 1600 mm sind möglich. Die Gießanlage ist über einen Rollenherd-Nachwärmofen mit dem Walzwerk verbunden, der die Brammentemperatur auf 1120 °C ausgleicht. Das Walzwerk kann je nach Produktmix und erforderlicher Enddicke vier, fünf oder sechs Fertiggerüste umfassen. Das Walzwerk besteht aus einem hydraulischen Schermechanismus, einem Hochdruckwasserentzunderer, einem laminaren Bandkühlsystem und einem Abwickelhaspel. Die endgültige Banddicke liegt im Bereich von 1,8 mm bis 20 mm.

Die CONROLL-Technologie wurde im April 1995 bei Armco in Mansfield installiert. Armco hat diese Technologie übernommen, weil sie speziell für Edelstahl entwickelt wurde. Zu den produzierten Stahlsorten gehören Kohlenstoffstahl, rostfreie Stahlsorten der 400er-Serie 409 und 430, ein kleiner Prozentsatz hochfester niedriglegierter (HSLA) Sorten, hochlegierte Stahlsorten und Siliziumstähle.

TSP-Technologie

Tippins Incorporated aus den USA hat sich mit dem Gießmaschinenhersteller Samsung Heavy Industries aus Südkorea zusammengetan, um die TSP-Technologie zu entwickeln. Diese Technologie eignet sich für kohlenstoffarme bis kohlenstoffreiche Stähle, Edelstähle, HSLA-Stähle, Siliziumstähle, API-Stähle und Stahl in Ziehqualität. Eine der Stärken der Mühle ist ihre Vielseitigkeit. Es kann Coils oder diskrete Platten produzieren, wodurch eine breite Palette von Breiten und Dicken hergestellt werden kann. Das Gießen von Brammen mittlerer Dicke hat einige Vorteile. Die Bramme ist dünn genug, um ein separates Vorwalzwerk überflüssig zu machen, und dick genug, um eine gute Qualität beizubehalten. Die Zwischendicke ermöglicht eine größere Brammenbreite, eine kürzere Wiederaufwärmzeit und damit eine geringere Zunderbildung im Vergleich zu 50 mm dünnen Brammen.

Nach dem Gießen werden die Brammen direkt zum Wiedererwärmungsofen geschickt, um die Bramme auf die richtige Walztemperatur auszugleichen. Die typische Haltezeit zum Erhitzen einer Bramme auf 1250 °C beträgt 12 bis 13 Minuten. Nachdem das Band auf 20 mm bis 25 mm Dicke reduziert wurde, wird es im Haspelofen aufgewickelt, um die Bandtemperatur zu halten. Das Band wird dann durch das Walzwerk hin und her gewendet. Im Allgemeinen sind insgesamt drei Schruppdurchgänge und sechs Schlichtdurchgänge zum Wickeln erforderlich, um Bleche auf eine Dicke von 1,5 mm zu schlichten.

Herstellungsprozess

- Titanlegierungs-Feingusstechnologie

- Vor- und Nachteile von Lost-Foam Casting

- Sandguss mit FDM-Technologie

- Tundish und seine Rolle beim Stranggießen von Stahl

- Strahlrohling-Gießtechnologie

- Sekundärkühltechnik im Stranggussverfahren

- Gussfehler:Arten, Ursachen und Abhilfen

- ABB Robotics:Technologieinnovation und Robotik-F&E

- Drehzentrum und Maschinentechnik

- Warm- und Kaltwalzprozess