Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

Verwendung von heißem Metall für die Stahlerzeugung in Elektrolichtbogenöfen

Die Stahlerzeugung im Elektrolichtbogenofen (EAF) weist eine sehr gute Flexibilität hinsichtlich der Auswahl der Einsatzstoffe auf. Das traditionelle Einsatzmaterial für das EAF-Verfahren war 100 % Kaltschrott, aber da die Probleme in Bezug auf Schrott wie seine Verfügbarkeit und Qualität, Marktpreisschwankungen und durch Schrott auferlegte Einschränkungen bei der Herstellung einiger Stahlsorten aufgrund von Restelementen und Stickstoffgehalt usw. Alternative Beschickungsmaterialien wurden von EAF-Betreibern in unterschiedlichem Prozentsatz erfolgreich eingesetzt. Die alternativen Einsatzmaterialien sind direkt reduziertes Eisen (DRI), heiß brikettiertes Eisen (HBI), Roheisen oder Roheisen.

Die Verwendung von heißem Metall ist in den Bereichen beliebter, in denen es an Schrott und/oder elektrischer Energie mangelt oder elektrische Energie hohe Kosten hat. Die beliebte Quelle für Roheisen ist der Hochofen, daher kann Roheisen in den EAFs verwendet werden, die sich in unmittelbarer Nähe des Hochofens befinden, andernfalls muss der EAF-Betreiber Roheisen verwenden. Roheisen benötigt zum Schmelzen zusätzliche Energie. Bei der EAF-Stahlerzeugung ist eine große Variationsbreite der Roheisen- und Schrottanteile möglich. Mit 100 % Schrottbetrieb an einem Ende der Waage; Der FAF kann auch mit einer Beschickung von nur 20 % Schrott und 80 % Roheisen betrieben werden. Derzeit gibt es viele EAFs, die für die Verwendung von bis zu 80 % Roheisen in der Charge ausgelegt sind.

Das Kombinieren einer Charge von heißem Metall und Schrott in den EAF hilft bei der Verbesserung der Betriebsleistung des Prozesses. In heißem Metall sind Kohlenstoff und Silizium gelöst, die mit ihrer Oxidation wichtige Wärmequellen zur Verfügung stellen. Die Oxidationswärme dieser Elemente zusammen mit der im heißen Metall verfügbaren fühlbaren Wärme trägt zu einer wesentlichen Verringerung des Energieverbrauchs während der Stahlherstellung im EAF bei. Außerdem ist heißes Metall frei von fremden nichtmetallischen Materialien, die während des Eisenherstellungsprozesses als Schlacke entfernt wurden. Die EAF-Bediener müssen jedoch auf eine starke Reaktion achten, die im Ofen aufgrund des Kohlenstoffs im heißen Metall stattfindet. Das heiße Metall kann auf kontrollierte Weise geladen werden, um den Kohlenstoffgehalt im Flüssigmetallbad im Ofen zu berücksichtigen.

Zu den Hauptvorteilen, die mit der Beschickung mit heißem Metall in EAF verbunden sind, gehören eine verbesserte Produktivität, ein verbessertes Aufschäumen der Schlacke und ein erhöhter Kohlenstoffgehalt in der Beschickung. Der hochreine Roheisengehalt mit niedrigem Gangartgehalt ermöglicht die Herstellung von Stahlprodukten, die einen geringen Restgehalt benötigen. Darüber hinaus hat das heiße Metall eine bekannte und konsistente Chemie, die durch Analysen bestätigt wird, und dies gleicht die großen chemischen Schwankungen aus, die bei der Verwendung des veralteten Schrotts üblich sind.

Die im heißen Metall enthaltene chemische Energie wird effizient durch enthaltenen Kohlenstoff abgegeben, was ein schnelleres Schmelzen und eine erhöhte Produktivität fördert. Roheisen ist äußerst vorteilhaft, um die EAF-Produktivität zu steigern und kurze Stich-zu-Stich-Zeiten zu erreichen, vorausgesetzt, die Ofenkonstruktion schränkt die Entkohlungsrate nicht ein. Roheisen ermöglicht auch eine beträchtliche Flexibilität bei der Auswahl des Schrotts. Durch den geringen Restgehalt des Roheisens ist es möglich, bei einem höheren Roheisenanteil im EAF minderwertigen Schrott zu verwerten.

Roheisen bietet ähnliche Vorteile wie Roheisen, mit dem zusätzlichen Vorteil, dass das Material bereits eine Temperatur von etwa 1.300 °C oder mehr hat. Damit ist bereits der Großteil des Energiebedarfs im EAF (erforderlich zum Aufschmelzen des Fe) bereitgestellt. Eine Tonne Roheisen mit 1.430 °C liefert rund 250 kWh in Form von fühlbarer Wärme, nur bezogen auf den Fe-Gehalt. Für die Verwendung von Roheisen im EAF liegen typische Energieeinsparungen typischerweise im Bereich von 3,1 kWh/Prozent Roheisen bis 3,6 kWh/Prozent Roheisen. Durch den Einsatz von Roheisen erhöht sich die Einsparung auf 4,8 kWh/Prozent Roheisen. Die Verwendung großer Mengen an Roheisen kann den Stromverbrauch auf ein Niveau von 200 kWh pro Tonne Roheisen und darunter senken und kann daher für Standorte mit einem schwachen Stromnetz sehr vorteilhaft sein.

Einfluss von HM auf Schlüsselparameter des EAF-Prozesses

In jüngster Zeit lag das Hauptaugenmerk bei der EAF-Stahlherstellung auf dem Erreichen maximaler Energieeffizienz. Darüber hinaus beeinflussen die Beschickungsmaterialien das Design des EAF und seine Betriebspraxis. Der Einfluss von HM als Beschickungsmaterial auf verschiedene Schlüsselparameter eines EAF-Prozesses zur Stahlherstellung wird unten detailliert beschrieben.

Restelemente – Restelemente, auch Fremdkörper genannt, können bei der Bearbeitung nicht aus dem Stahl entfernt werden. Daher ist die Menge dieser Elemente im Produkt eine direkte Funktion der Menge dieser Elemente, die dem Stahlherstellungsverfahren durch Beschickungsmaterialien zugeführt werden. Hohe Gehalte an Restelementen können neben der Produktqualität auch Gieß- und Walzvorgänge beeinträchtigen. Durch die Zugabe von HM, das eine reine Eiseneinheit ist, in der Chargenmischung kann der Gehalt an Restelementen im flüssigen Stahl durch den Verdünnungsprozess auf ein akzeptables Niveau reduziert werden.

Stickstoffgehalt in Stahl – Stickstoff gilt allgemein als unerwünschte Verunreinigung, die Stähle versprödet und die Reckalterung beeinflusst. Stickstoff im flüssigen Stahl liegt in Form einer Lösung vor. Bei der Erstarrung von Stahl im Strangguss ist Stickstoff die Hauptursache für die Bildung von Lunkern. Roheisen sorgt aufgrund seines niedrigeren Stickstoffgehalts für einen Verdünnungseffekt und führt auch zur Bildung von Kohlenmonoxid (CO)-Gas im Stahlbad durch C-Kochen, was weiter zu einer Verringerung des Stickstoffgehalts im Stahl führt.

Entfernung von Wasserstoff – CO-Gas, das während des Entkohlungsprozesses entsteht, hilft bei der Entfernung von Wasserstoff. Es wurde nachgewiesen, dass eine Entkohlung mit einer Rate von 1 % pro Stunde den Wasserstoffgehalt im Stahl in 10 Minuten von 8 ppm auf 2 ppm senken kann.

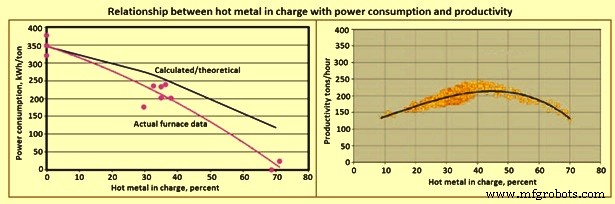

Einfluss auf die Produktivität und andere Betriebsparameter – Bei der Verwendung von HM in der Chargenmischung gibt es einen größeren Sauerstoffverbrauch, der zu einer Verbesserung der Produktivität des EAF, zu einer kürzeren Abstichzeit, einer verbesserten Fe-Ausbeute und einer Verringerung des spezifischen Stromverbrauchs beiträgt. Beim Einsatz von HM im Einsatzmix liegt die Einsparung im Bereich von 4 kWh pro Prozent Roheisen bis 8 kWh pro Prozent Roheisen im Einsatz. Abb. 1 zeigt das Verhältnis von Produktivität und spezifischem Energieverbrauch zum prozentualen Anteil an Roheisen in der EAF-Charge.

Abb. 1:Zusammenhang zwischen heißem Metall und Stromverbrauch und Produktivität

Rolle von Kohlenstoff – Während der Stahlherstellung in EAF wird Kohlenstoff benötigt, um mit dem Sauerstoff und Eisenoxid zu reagieren, um das Schäumen der Schlacke zu unterstützen. Etwas Kohlenstoff wird auch benötigt, um die Produktanforderungen zu erfüllen. Kohlenstoff wird auch in den EAF geladen, um im Bad mit eingespritztem Sauerstoff zu reagieren, um CO-Gas zu erzeugen, sowie um einen ausreichenden chemischen Energieeintrag zum Einsparen des Verbrauchs an elektrischer Energie zu liefern. Die Erzeugung von CO-Gas im Bad trägt dazu bei, eine niedrige Konzentration gelöster Gase im Stahl zu erreichen. Die CO-Gasblasen helfen auch beim Schäumen der Schlacke (Erzeugung einer Emulsion), was dazu beiträgt, den Lichtbogen einzudämmen und die Energieübertragung auf das Stahlbad anstatt auf das Ofengehäuse und die Übertragung auf das Bad durch Strahlungsenergie zu verbessern. Die Übertragungseffizienzen unter verschiedenen Schlackebedingungen sind in Tab. 1 angegeben.

| Tab1 Art des Lichtbogens und Übertragungseffizienz elektrischer Energie | ||

| Sl.-Nr. | Art des Lichtbogens | % Wirkungsgrad der elektrischen Energie |

| 1 | Freies Brennen | 26 |

| 2 | Teilweise umgeben von schäumender Schlacke | 65 |

| 3 | Völlig umgeben von schäumender Schlacke | 93 |

| 4 | Teilweise Widerstandsheizung | 97 |

| 5 | Gesamtwiderstandsheizung | 100 |

Es ist ersichtlich, dass das vollständige Eintauchen des Lichtbogens in die aufschäumende Schlacke einen enormen positiven Effekt auf die Energieübertragung hat. Somit können Wärmeverluste durch Abstrahlung reduziert werden. Die Gesamtmenge an Kohlenstoffzugabe, die beim Betrieb des EAF benötigt wird, hängt von mehreren Faktoren ab, nämlich (i) dem Kohlenstoffgehalt der Beschickungsmaterialien, (ii) dem geplanten Niveau des Sauerstoffverbrauchs, (iii) dem gewünschten Gehalt an abgegriffenem Kohlenstoff, (iv) der Wirtschaftlichkeit der Fe-Ausbeute im Vergleich zu Kohlenstoffkosten und (v) Kapazität des Abgassystems. Kohlenstoff wird dem EAF normalerweise in Form von Kohle oder Koks zugesetzt, die einen Aschegehalt aufweisen, der ein unerwünschtes Material bei der Stahlherstellung ist. Roheisen hat Kohlenstoff im Bereich von 3,8 % bis 4,5 %. Daher spart die Verwendung von heißem Metall viel Kosten im Vergleich zur Zugabe von Kohlenstoff zum Bad aus externen Quellen.

Aufgrund der unregelmäßigen Kohlenstoffrückgewinnung im EAF haben sich viele EAF-Betreiber kohlenstoffreichen Beschickungsmaterialien wie Roheisen oder Roheisen usw. zugewandt, um die Schwankungen bei der Stahlherstellung zu verringern. Beim Einsatz großer Mengen Roheisen oder Roheisen ist eine Zugabe von Einsatzkohle überhaupt nicht erforderlich. Jedes 1 % Roheisen in der Charge liefert 0,435 kg Kohlenstoff pro Tonne Charge (unter Annahme von 4 % C im Roheisen und 92 % Schrottausbeute). So liefern 20 % Roheisen in der Charge das Äquivalent von fast 9 kg pro Tonne Charge Kohlenstoff. Die Rückgewinnung von in metallischen Einsatzmaterialien enthaltenem Kohlenstoff ist sehr hoch (typischerweise 90 % bis 100 %). Wenn die verbesserte Kohlenstoffrückgewinnung berücksichtigt wird, kann diese Menge Roheisen 10 kg pro Tonne Einsatzkohle bis 60 kg pro Tonne Einsatzkohle ersetzen.

Designmerkmale – Kernpunkt des EAF ist seine Entkohlungsleistung. Ein hoher Kohlenstoffgehalt in der Charge erfordert zusätzliche Zeit für die Entkohlung. EAF kann keine Sauerstoffinjektionsraten verwenden, die für die BOF-Stahlherstellungspraxis typisch sind. Ein Roheisenanteil von mehr als 40 % wurde als Höchstgrenze angesehen, oberhalb derer die EAF-Produktivität aufgrund unzureichender Sauerstoffinjektionskapazität reduziert wird. Derzeit sind jedoch EAFs erhältlich, die für die Verwendung von bis zu 80 % Roheisen ausgelegt sind.

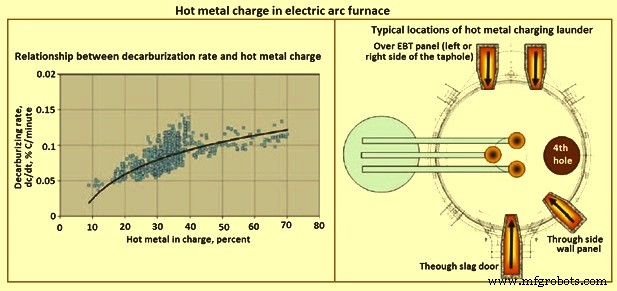

Die Sauerstoffinjektionsgrenzen in den normal konstruierten EAFs hängen normalerweise mit Problemen mit ausgedehnten Spritzphänomenen, Rückzündungen, erhöhtem Elektrodenverbrauch und Erosion der feuerfesten Auskleidung sowie reduzierter Lebensdauer von Dachplatten und feuerfestem Delta-Mittelstück zusammen. Typische Entkohlungsraten in normal konstruierten EAFs reichen von 0,06 % bis 0,1 %. Ein zu hoher Kohlenstoffgehalt in den Beschickungsmaterialien in solchen EAFs kann aufgrund dieser Einschränkung die Zeit von Abstich zu Abstich verlängern. Eine typische Beziehung zwischen Entkohlungsrate und Roheisenbeschickung in den EAF-Beschickungsmaterialien ist in Abb. 2 dargestellt.

Abb. 2 Roheisenbeschickung im Elektrolichtbogenofen

Vergleich mit Kohlenstoffgehalt von DRI und/oder HBI – Darüber hinaus wird im Fall von DRI/HBI (EAF-Einsatzmaterial) auch Kohlenstoff benötigt, um das im DRI und/oder HBI vorhandene Eisenoxid zu reduzieren. Dies erhöht den Bedarf an Chargenkohle. Bei Roheisen besteht diese Anforderung nicht, da Roheisen zu 100 % metallisiert ist.

Silizium- und Mangangehalt des Roheisens – Roheisen enthält erhebliche Mengen an Silizium und Mangan. Wenn diese Elemente oxidiert werden, liefern sie chemische Energie, die den Verbrauch an elektrischer Energie weiter reduziert. Auch diese Oxide, die von Natur aus sauer sind, erhöhen den Verbrauch an Flussmitteln (CaO und MgO), um das erforderliche Maß an Basizität der Schlacke im Ofenbad aufrechtzuerhalten.

Aufladung von heißem Metall

Das Chargieren von heißem Metall in den EAF klingt nach einer einfachen Angelegenheit, obwohl es tatsächlich ziemlich komplex ist. Das Einfüllen von heißem Metall in einen EAF erfordert besondere Sorgfalt, da der Kontakt mit stark oxidierter Ofenschlacke oder kaltem Schrott zu heftigen Reaktionen führen kann. Ein Kontrollverlust während der Beschickung mit heißem Metall kann zum Überlaufen von Schlacke und Metall aus dem EAF führen. Ähnliche heftige Reaktionen treten normalerweise auf, wenn sich während der Überhitzungsphase große Kohlenstoffkonzentrationsgradienten im Flüssigkeitsbad entwickeln. Ein Kontrollverlust während der Roheisenbeschickung führt zum Überlaufen von Schlacke und Stahl aus dem Ofen. Im Extremfall werden auch Beschädigungen von Elektrodenarmen bei heftigen Eruptionen im Ofen beobachtet.

Die Beschickung mit heißem Metall kann an zwei Stellen erfolgen, nämlich durch das Dach oder die Schlackentür. Einige Anlagen beschicken den EAF mit heißem Metall, indem sie das Dach schwenken und es in den Ofen gießen. Dies verursacht eine sehr schnelle Vermischung des heißen Metalls mit der stark oxidierten Schlacke im EAF, und manchmal kommt es aufgrund dessen zu Explosionen. Daher wird für diesen Betriebsmodus empfohlen, vor der Zugabe von heißem Metall ein Schlacken-Desoxidationsmittel hinzuzufügen. Typische Desoxidationsmittel sind feines Silizium, feines Aluminium und Calciumcarbid.

Die wichtigen Punkte bei der Roheisenbeschickung im EAF sind (i) die Roheisenbeschickung muss unter Spannung durchgeführt werden, um Produktivitätsverluste zu vermeiden, (ii) die Kippsteuerung der Roheisenpfanne muss genau genug sein, um stabile Gießgeschwindigkeiten zu gewährleisten , (iii) der Gusskanal muss so kurz wie möglich sein, um ein Einfrieren des Gusseisens zu vermeiden, und (iv) der Gusskanal muss zwischen den Gießvorgängen vorgewärmt werden.

Um den Vorteil der Roheisentemperatur zu nutzen, soll die Beschickung des Ofens bei geschlossenem Dach erfolgen. Das alternative Verfahren zum Einbringen des heißen Metalls in den EAF besteht darin, es in eine Rinne zu gießen, die in die Seite des EAF eingesetzt wird. Dieses Verfahren erfordert mehr Zeit zum Einfüllen des heißen Metalls, führt jedoch zu einem viel sichereren Betrieb.

Normalerweise lassen die logistischen und Layout-Probleme nicht allzu viel Freiheit bei der Auswahl des Ortes, an dem Roheisenpfannen an die EAF-Werkstatt geliefert werden können, d. h. auf der Beschickungs- oder Abstichseite des Ofens. Das EAF-Design selbst bringt zusätzliche Beschränkungen mit sich. Die Position des Transformators, des Abgasauslasses usw. schränken den verfügbaren Raum ernsthaft ein, wo ein Heißmetallkanal in den Ofen eingeführt werden kann, und die tatsächliche Kanalpositionierung ist ein Kompromiss zwischen verschiedenen Erwägungen. Die typischen Lösungen sind in Abb. 2 angegeben. Der durch die Schlackentür eingeführte Läufer muss beweglich sein (mittels eines speziellen Roheisenbeschickungswagens). In anderen Positionen kann die Kufe entweder am Ofenmantel oder am Chargierwagen befestigt werden.

Der schwerwiegendste Nachteil der Schlackentürbeschickung ist das Gießen von heißem Metall gegen den Schlackenstrom. In einigen Fällen kann dies zu einer schlechten Phosphorentfernung aus dem Bad führen. Außerdem kann mit dem Gießen erst begonnen werden, wenn der Bereich hinter der Schlackentür frei von Schlacke ist. Die Seitenwandposition des Angusskanals ist problematisch, wenn heißes Metall überläuft. An dieser Stelle ist es schwierig, verschüttetes Metall aufzusammeln. Darüber hinaus stellt jeder Überlauf ein Risiko für alle im Nachbarbereich installierten Rohrleitungen dar. Der Läufer auf dem EBT-Balkon scheint am vorteilhaftesten zu sein. Aufgrund des begrenzten Schrottvorkommens in diesem Bereich kann sehr früh mit der Beschickung mit Roheisen begonnen werden. Im Falle eines Überlaufs kann heißes Metall in der Abstichgrube unterhalb des Ofens gesammelt werden.

Die meisten modernen Betriebe injizieren Sauerstoff an mehreren Stellen, anstatt die einzelne Schlackentürlanze zu verwenden. Unter dieser Bedingung hat sich herausgestellt, dass eine Roheisenbeschickung von 30 % bis 40 % für EAF besser geeignet ist. Bei einigen EAFs wurde eine Roheisenbeschickung von bis zu 50 % erfolgreich eingesetzt. Eine Beschickung mit heißem Metall von mehr als 50 % führt jedoch zu Betriebsproblemen, da durch die Oxidation von Elementen wie Kohlenstoff, Mangan und Silizium übermäßige Wärme erzeugt wird, was zu einer Überhitzung der Öfen führen kann.

Mit den neuen Fortschritten in der EAF- und Prozesstechnologie kann im EAF eine Hochgeschwindigkeits-Kohlenstoffentfernung aus heißem Metall erreicht werden, ohne Ausbeute zu verlieren oder das Abgassystem zu überlasten. Mit der Weiterentwicklung der EAF-Technologie ist die wirtschaftliche Ausnutzung des Roheisens im EAF von maximal 50 % auf bis zu 80 % gestiegen. Die volle Ausnutzung des Roheisenenergieinhalts kann nun erreicht werden.

Herstellungsprozess

- 5 innovative Anwendungsfälle für den 3D-Metalldruck

- Induktionsofen und Stahlerzeugung

- Verwendung von Nusskoks in einem Hochofen

- Gleichstrom-Lichtbogenofen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Chemie der Stahlherstellung durch Sauerstoffofen

- CONARC-Prozess für die Stahlerzeugung

- Gießsand für den industriellen Einsatz

- Warum einen Metalllaserschneider verwenden?

- Wie man eine Metalldrehmaschine benutzt – für Anfänger