Feuerfeste Materialien für Sauerstofföfen

Feuerfeste Materialien für einfachen Sauerstoffofen

Das Hauptziel bei der Entwicklung von feuerfesten Materialien für basische Sauerstofföfen (BOF) ist es, eine nutzbare Auskleidungslebensdauer der Verschleißauskleidung zu erreichen, um eine maximale Verfügbarkeit des BOF zu erreichen. Eine längere Lebensdauer der Auskleidung führt nicht nur zu niedrigeren Feuerfestkosten, sondern ermöglicht auch eine höhere Produktivität durch erhöhte Ofenverfügbarkeit.

Im Folgenden sind die grundlegenden Anforderungen an die feuerfesten Materialien von BOF aufgeführt.

- Thermische Abplatzbeständigkeit

- Korrosionsbeständigkeit

- Abriebfestigkeit

- Oxidationsbeständigkeit

- Wärmebruchmodul

BOF ist normalerweise mit einem Dauerfutter ausgekleidet und darüber befindet sich ein Verschleißfutter. Die Dicke der permanenten Auskleidung kann zwischen 100 mm und 120 mm variieren und besteht aus einer permanenten Chrom-Magnesit-Auskleidung, die auf der vollen Höhe des BOF gegeben ist.

Die zur Verwendung in Verschleißauskleidungen von BOF verfügbaren feuerfesten Materialien reichen von feuerfesten Materialien aus teer- oder pechgebundenem Dolomit oder Magnesia (MgO), Chrom-Magnesit oder Magnesium-Chrom bis hin zu fortschrittlichen feuerfesten Materialien, die mit Harzbindungen, Metallen, Graphiten und gesinterten und/oder hergestellt werden Schmelzmagnesia, die mit einer Reinheit von 99 % vorliegen kann. Ziegel sind mit einer Kombination kritischer physikalischer Eigenschaften ausgestattet, um den hohen Temperaturen und den sich schnell ändernden Bedingungen/Umgebungen während des gesamten BOF-Wärmezyklus standzuhalten. Für eine gute Leistung ist ein Gleichgewicht zwischen verschiedenen Eigenschaften wie Warmfestigkeit, Oxidationsbeständigkeit und Schlackenbeständigkeit bei den feuerfesten BOF-Materialien erforderlich.

Als der BOF-Prozess der Stahlherstellung in den 1950er Jahren eingeführt wurde, wurden Konverter mit Teer-Dolomit-Ziegeln und stabilisierten gebrannten Dolomit-Ziegeln ausgekleidet. Diese feuerfesten Materialien wurden dann durch halbstabilisierte gebrannte Dolomitsteine und teergebundene und gebrannte Steine aus synthetischem Magnesia-Dolomitklinker ersetzt. Chrom-Magnesit- oder Magnesium-Chrom-Feuerfestmaterialien wurden zum Auskleiden einiger BOFs verwendet. Hochreine gebrannte Magnesiasteine wurden auch in einigen BOF-Auskleidungen verwendet. In den späten 1970er Jahren wurden Magnesia-Kohlenstoff-Steine mit Korrosions- und Abplatzungsbeständigkeit entwickelt und schnell zur Auskleidung des BOF eingesetzt. Diese Ziegel nutzen die Beständigkeit von Magnesia gegenüber der korrosiven hochbasischen Schlacke und die hohe Wärmeleitfähigkeit und geringe Benetzbarkeit von Graphit (Kohlenstoff). Heutzutage ist die Verwendung von Magnesia-Kohlenstoff-Feuerfestmaterialien für die Auskleidung von BOFs weit verbreitet.

Die Stabilität von Magnesia-Kohlenstoff-Steinen kann erhöht werden, indem die Oxidation von Graphit verhindert und die Korrosionsbeständigkeit von Magnesia-Klinker verbessert wird. Die Oxidation von Graphit wird verhindert, indem leicht oxidierbare Metalle wie Aluminium und Magnesium – Aluminium, Carbide wie Siliziumcarbid (SiC) und Borcarbid (B4C) und Boride wie Calciumborid (CaB6) hinzugefügt werden. Die Verwendung von hochreinem Graphit verhindert auch die Oxidation. Die Korrosionsbeständigkeit von Magnesia wird verbessert, indem der Reinheitsgrad von Magnesiaklinker erhöht wird, entweder durch Verwendung von elektrogeschmolzener Magnesia oder Meerwassermagnesia. Sie wird auch durch die Optimierung der Partikelgrößenverteilung von Magnesiaklinker verbessert. Es wurde auch ein Magnesia-Kohlenstoffstein entwickelt, dem Zirkon (ZrSiO4) zur Verringerung der thermischen Spannung im Betrieb zugesetzt wurde.

Moderne hochreine Magnesia wird durch gut kontrollierte Prozesse hergestellt. Die Hauptquellen für Magnesia sind Solen, oft aus Tiefbrunnen oder aus Meerwasser. Magnesiumhydroxid, Mg(OH)2, wird aus diesen Quellen durch Reaktion mit kalziniertem Dolomit oder Kalkstein ausgefällt. Die resultierende Magnesiumhydroxid-Aufschlämmung wird filtriert, um ihren Feststoffgehalt zu erhöhen. Der Filterkuchen wird dann direkt einem Drehrohrofen zugeführt, um feuerfestes Magnesia herzustellen. Heutzutage wird der Filterkuchen bei etwa 900 °C bis 1000 °C in Mehretagenöfen kalziniert, um das Magnesiumhydroxid in aktives Magnesia umzuwandeln. Diese kalzinierte Magnesia wird dann brikettiert oder pelletiert, um sie zu dichter Magnesia von feuerfester Qualität zu brennen, normalerweise in Schachtöfen bei Temperaturen um die 2000 °C. Das Endprodukt ist Sintermagnesia. Schmelzmagnesia wird durch Schmelzen von Magnesia feuerfester Qualität oder eines anderen Magnesiavorläufers in einem Lichtbogenofen hergestellt. Die geschmolzene Masse wird dann aus dem Ofen entfernt, gekühlt und zur Verwendung bei der Herstellung von feuerfesten Materialien aufgebrochen. Die Verunreinigungen in Magnesia werden durch die Zusammensetzung der ursprünglichen Quelle des Magnesia (Sole oder Meerwasser), die Zusammensetzung des kalzinierten Dolomits oder Kalksteins und die Verarbeitungstechniken kontrolliert. Insbesondere die Prozentsätze und das Verhältnis von CaO und SiO2 werden effektiv kontrolliert, und das B2O3 wird auf einem sehr niedrigen Niveau gehalten. So hergestelltes hochwertiges feuerfestes Magnesia wird zur Herstellung von feuerfesten Magnesia verwendet.

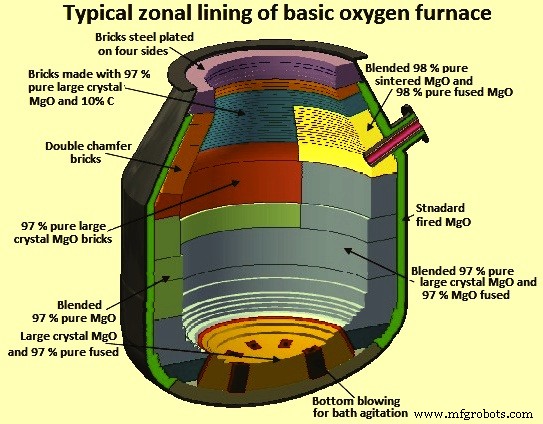

Für den Verschleiß der BOF-Auskleidung in verschiedenen Zonen des BOF sind unterschiedliche Faktoren verantwortlich. Daher wird eine Zonenauskleidung von BOF praktiziert, bei der unterschiedliche Arten von Magnesia-Kohlenstoff-Steinen oder anderen Steinen in verschiedenen Zonen des BOF installiert werden, um einen Verschleißausgleich sicherzustellen und dadurch eine Verlängerung der Auskleidungslebensdauer des BOF zu erreichen. .Eine typische zonale Auskleidung des BOF ist in Abb. 1 dargestellt.

Abb. 1 Typische zonale Auskleidung eines BOF

Zur Optimierung der Auslegung der Verschleißauskleidung ist es unerlässlich, eine ausgewogene Auskleidung zu entwickeln, d. h. eine Auskleidung, bei der auf der Grundlage einer sorgfältigen Untersuchung der Verschleißmuster verschiedenen Zonen der Konverterauskleidung unterschiedliche Feuerfestqualitäten und -dicken zugeordnet werden. Bei einer ausgewogenen Auskleidung sind die feuerfesten Materialien in Zonen eingeteilt, so dass einem gegebenen Segment der Auskleidung, von dem bekannt ist, dass es weniger Verschleiß ausgesetzt ist, eine niedrigere Qualität oder geringere Dicke des feuerfesten Materials zugewiesen wird, während feuerfeste Materialien mit größerer Verschleißfestigkeit und im Allgemeinen höheren Kosten für diese Segmente reserviert sind Ofen, der dem stärksten Verschleiß ausgesetzt ist. Die Verschleißbedingungen und vorgeschlagenen feuerfesten Materialien in verschiedenen BOF-Zonen für die Zonenauskleidung sind in Tab 1 unten angegeben.

| Tab 1 Verschleißbedingungen der Konverterzonen und vorgeschlagene feuerfeste Materialien | ||

| Converter-Zone | Verschleißbedingungen | Vorgeschlagene feuerfeste Materialien |

| Kegel | 1) Oxidierende Atmosphäre | 1) Magnesia in Standardqualität – Kohlenstoffsteine mit Antioxidantien |

| 2) Mechanischer Missbrauch | 2) Pechgebundene Magnesiasteine | |

| 3) Thermomechanische Belastung | 3) Kunstharzgebundene kohlenstoffarme Steine mit Antioxidantien | |

| 4) Hohe Temperatur | ||

| Zapfen | 1) Oxidierende Atmosphäre | 1) Magnesia in Premiumqualität – Kohlenstoffsteine mit Antioxidantien |

| 2) Schlackenkorrosion | 2) Magnesia in Premiumqualität – Kohlenstoffsteine mit geschmolzenem MgO und Antioxidantien | |

| 3) Schlacken- und Metallerosion | 3) Hochfeste Magnesia-Kohlenstoffsteine in Premiumqualität | |

| Ladestation | 1) Mechanische Einwirkung | 1) Mit Pech imprägnierte gebrannte Magnesiasteine |

| 2) Abrieb durch Schrott und heißes Metall | 2) Hochfestes Magnesia in Standardqualität – Kohlenstoffsteine mit Antioxidantien | |

| 3) Hochfeste Magnesiasteine mit niedrigem Kohlenstoffgehalt, die Antioxidantien enthalten | ||

| Pad antippen | 1) Schlackenerosion | 1) Magnesia in Premiumqualität – Kohlenstoffsteine mit Antioxidantien |

| 2) Hohe Temperatur | 2) Hochfeste Magnesiasteine mit niedrigem Kohlenstoffgehalt und metallischen Zusätzen | |

| 3) Mechanische Erosion | 3) Magnesia in Standardqualität – Kohlenstoffsteine mit Antioxidantien | |

| Turndown-Slaglines | 1) Starke Schlackenkorrosion | 1) Magnesia in Premiumqualität – Kohlenstoffsteine mit Antioxidantien |

| 2) Hohe Temperatur | 2) Magnesia in Premiumqualität – Kohlenstoffsteine, die Schmelzmagnesia und Antioxidantien enthalten | |

| Boden und Stadion (untere Rührkessel) | 1) Erosion durch Bewegung von Metall, Schlacke und Gasen | 1) Hochfeste Magnesia-Kohlenstoffsteine in Standardqualität, die Antioxidantien enthalten |

| 2) Thermomechanische Spannungen durch Ausdehnung | 2) Magnesia – Kohlenstoffsteine ohne metallische Zusätze, gekennzeichnet durch geringe Wärmeausdehnung und gute Wärmeleitfähigkeit | |

| 3) Eigenspannungen als Ergebnis thermischer Gradienten zwischen gasgekühlten Blasdüsen und umgebender Auskleidung | 3) Mit Pech imprägnierte gebrannte Magnesiasteine | |

Bei der großen Vielfalt an verfügbaren Steinqualitäten ergibt sich eine große Kostenspanne der Feuerfestmaterialien. Der teurere Ziegel kann das Sechsfache eines herkömmlichen mit Teer/Pech gebundenen Dolomitziegels kosten. Mit der Verbesserung der Auskleidungsdesigns werden heutzutage mehr feuerfeste Materialien mit höheren Kosten in einer BOF-Auskleidung verwendet. Allerdings muss der Einsatz der hochpreisigen Feuerfestmaterialien die technologische Gesamtökonomie des BOF-Shops rechtfertigen.

Wenn beispielsweise die Kosten einer Auskleidung in einer BOF-Werkstatt mit durchschnittlich 4000 Schmelzen um 25 % steigen, muss die Auskleidungslebensdauer auf 5000 Schmelzen erhöht werden, damit die Feuerfestkosten beibehalten werden. In Betrieben, in denen die Verfügbarkeit des Ofens für die Produktivität erforderlich ist, können jedoch eine geringere Verlängerung der Lebensdauer der Auskleidung und höhere Feuerfestkosten gerechtfertigt sein, wenn die Verfügbarkeit des Ofens in Zeiten mit hohem Produktionsbedarf größer ist.

Da Auskleidungsdesigns verbessert werden, um Leistung und Kosten zu optimieren, ist es wichtig, die Auswirkungen von Betriebsvariablen auf den Auskleidungsverschleiß zu kennen. Mit dieser Information kann die Möglichkeit, jene Parameter zu steuern, die sich nachteilig auf den Belagverschleiß auswirken, und die wirtschaftlichen Kompromisse von steigenden Betriebskosten zur Verlängerung der Belaglebensdauer besser bewertet werden. Im Allgemeinen profitieren die Praktiken, die die Prozesskontrolle verbessern, wie z. B. Sub-Lanzen, von Vorteilen für die Lebensdauer der Auskleidung. Darüber hinaus wird die Lebensdauer der Auskleidung durch das Einbringen von dolomitischem Kalk zur Bereitstellung von Schlacken-MgO, das Minimieren der Beschickungsniveaus von Flussspat, das Steuern von Flussmittelzugaben und Einblaspraktiken, um niedrige FeO-Gehalte in den Schlacken zu erzielen, unterstützt. Diese Verfahren müssen optimiert werden, um die kostengünstigste Auskleidungsleistung zu erzielen.

Selbst wenn viele Betriebsbedingungen verbessert werden, Auskleidungsdesigns für ausgewogenen Verschleiß optimiert werden und die beste Steintechnologie verwendet wird, tritt der Verschleiß nicht gleichmäßig auf, und im Allgemeinen werden Wartungspraktiken verwendet, die das Spritzen von feuerfesten Materialien und das Beschichten mit Schlacke umfassen, um die Lebensdauer zu verlängern Lebensdauer einer Auskleidung.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- 5 grundlegende Tipps zur Netzwerksicherheit für kleine Unternehmen

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Chemie der Stahlherstellung durch Sauerstoffofen

- 3 Gründe für die Wartung von Gaswarngeräten

- Grundlegende Wartungstipps für Ihre Stanzmaschinen