Verschütten von Schlacke in basischen Sauerstoffofen

Schwappen von Schlacke im einfachen Sauerstoffofen

Die Stahlerzeugung im Sauerstoffofen (BOF) ist ein Chargenprozess, bei dem Stahl aus flüssigem Eisen hergestellt wird. Die Konzentration von Elementen wie Kohlenstoff (C), Mangan (Mn) und Phosphor (P) hat einen Einfluss auf die Stahlqualität. Damit der Stahl gegossen werden kann, muss er eine vordefinierte Temperatur haben. Um die vorgegebene Temperatur und Zusammensetzung zu erreichen, wird Sauerstoff (O2) in den feuerfest ausgekleideten Konverter eingeblasen, der das flüssige Eisen enthält. Das O2 oxidiert die verschiedenen Elemente im Bad, was zu einem Temperaturanstieg und einer Verringerung der Konzentration der unerwünschten Elemente führt. Die gebildeten flüssigen Oxide schwimmen oben im Bad und bilden eine Schlackenschicht. Um das BOF-Stahlherstellungsverfahren effektiv zu machen, wird ein erhebliches Schlackenvolumen im Behälter benötigt. Das Schlackenvolumen ist jedoch durch die begrenzte Größe des Konverters begrenzt

Die schnellen Reaktionsgeschwindigkeiten im Konverter sind auf die extrem große Oberfläche zurückzuführen, die für die Reaktionen zur Verfügung steht. Wenn O2 auf das Metallbad eingespritzt wird, entwickelt sich eine riesige Gasmenge, die eine Emulsion mit der flüssigen Schlacke und mit Metalltröpfchen bildet, die durch den Aufprall des O2-Strahls von der Badoberfläche abgeschert werden. Die entstehenden gasförmigen Oxide wie Kohlenmonoxid (CO) und Kohlendioxid (CO2) steigen durch diese Schlackenschicht auf und schäumen auf.

Die Schlackenschaumbildung findet ungefähr in der Mitte der O2-Einblasperiode statt und es gibt eine Abnahme der Absorption von Eisenoxid (FeO) durch die Schlacke. Dies fällt fast mit dem Zeitraum der maximalen Entkohlungsrate zusammen. Somit wird die maximale Schaumhöhe kurz vor der ersten Hälfte des Treibens (ca. 35 %) aufgrund der hohen Gasentwicklung bei der Entkohlung und der hohen Schäumfähigkeit der Schlacke zu diesem Zeitpunkt erreicht.

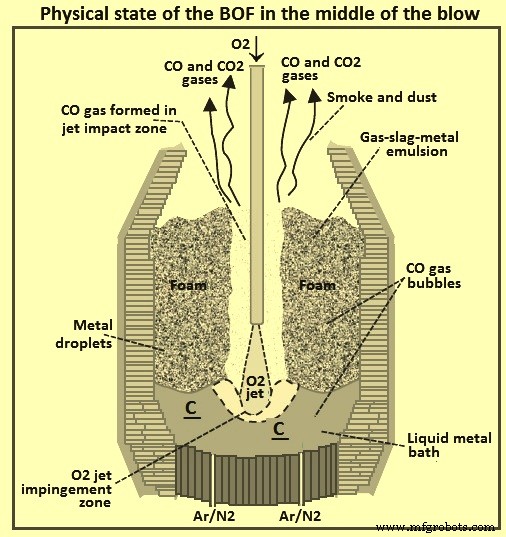

Das charakteristische Merkmal des Stahlerzeugungsprozesses im BOF ist die Bildung von mehrphasigem Schaum, der aus flüssiger Schlacke, Metalltröpfchen, festen Partikeln der „zweiten Phase“ wie ungelösten Flussmitteln und Prozessgasen besteht. Dies liegt daran, dass (i) der Hochgeschwindigkeits-O2-Strahl auf die Schmelze trifft und einen beträchtlichen Teil der Schmelze in Form von Metalltröpfchen in den oberen Teil des Konverters ausstößt, (ii) die stückigen Flussmittel chargenweise hinzugefügt werden, was dazu führt eine langsame Auflösung des Flussmittels und damit eine langsame Bildung flüssiger Schlacke, (iii) die flüssige Schlacke, ungelöste Flussmittel und Metalltröpfchen bilden eine mehr oder weniger viskose Emulsion, die die Prozessgase auf dem Weg nach oben zur Gefäßmündung abfängt, und (iv) Ein großer Teil der Prozessgase entsteht in der Emulsion selbst aufgrund der Reaktion zwischen dem Kohlenstoff (C) in Metalltröpfchen und FeO in der flüssigen Schlacke. Um den BOF-Stahlherstellungsprozess effektiv zu machen, wird im Konverter ein großes Schaumvolumen (Gas-Metall-Schlacke-Emulsion) benötigt. Diese in Abb. 1 dargestellte Gas-Metall-Schlacke-Emulsion ist durch die begrenzte Größe des Konverters begrenzt. Wenn das Emulsionsvolumen über die Behälterkapazität hinaus zunimmt, wird ein Teil der Schlacke durch den Konverterhals ausgestoßen.

Abb. 1 Physikalischer Zustand des BOF mitten im Schlag

Das Aufschäumen von Schlacke ist vorteilhaft, da es den Raffinationsprozess auf verschiedene Weise unterstützt, z. B. indem es eine vergrößerte Oberfläche für die Raffinationsreaktionen bereitstellt, das geschmolzene Metallbad vor dem direkten Kontakt mit der Atmosphäre schützt, die feuerfeste Auskleidung vor extremen Verbrennungseffekten schützt, und Bilden des Mediums für die Nachverbrennung und Wärmeübertragung. Andererseits kann das Aufschäumen von Schlacke nachteilig und gefährlich werden, wenn es in großen Mengen gebildet wird und aus der Mündung des Gefäßes überläuft, was als Schwappen des Bades bezeichnet wird.

Der Auswurf von Schlacke aus dem Konverter wird als Slopping bezeichnet, was visuell als Ereignis identifiziert wird, bei dem das Stück Schmelze und Schlacke während eines Blasvorgangs aus dem brennenden Konverter durch den Hals des Konverters geschleudert werden. Slopping ist ein unregelmäßiges Phänomen. Starkes Schwappen kann von starkem Staubauswurf begleitet sein. Die Folgen des Sloppings sind Ausbeuteverluste, Unterbrechungen der kontinuierlichen Produktion, Umweltverschmutzung, Gesundheits- und Sicherheitskosten sowie Schäden an Abzugshauben und Konvertermündung. Weiterhin wird, wenn das Überschwappen stattfindet, die Stahlproduktion angehalten, um die ausgestoßene Schlacke aus dem Bereich unterhalb des Konverters und an der Konvertermündung zu entfernen. Dies verlängert die Heizzeit des Konverters und wirkt sich daher nachteilig auf die Produktivität des Konverters aus. Das Schwappen stört auch das Wärmegleichgewicht des Konverters, was sich auf die Endtemperatur des flüssigen Stahls nach Beendigung des Blasvorgangs auswirkt. Wenn andererseits das Aufschäumen der Schlacke verhindert oder auf geringfügige Mengen begrenzt wird, nehmen die Stauberzeugung und der Wärmeverlust des Konverters durch Strahlung tendenziell zu.

Herkömmlicherweise liegt es in der Verantwortung des Bedieners, den Konverter visuell zu überwachen und die erforderlichen Korrekturmaßnahmen durchzuführen, um gefährliche Schwappvorfälle zu verhindern. Da es von großer Bedeutung ist, den Prozess ohne Unterbrechungen für eine Ausbeute mit der erforderlichen Qualität und Quantität zu fahren, ist die Notwendigkeit, den Ausstoß von Schlackenschaum aus dem Konverter zu unterdrücken, erheblich.

Die Anforderungen an eine Steigerung der Produktion und eine Verringerung des Auftretens von Slopping scheinen widersprüchlich zu sein. Während eine Steigerung der Produktion durch Erhöhen der O2-Einblasrate erreicht werden kann, erhöht die gleiche Erhöhung der O2-Einblasrate die Gaserzeugungsrate innerhalb des Konverters. Unter stationären Bedingungen erhöht eine Erhöhung der Gaserzeugungsrate die Schaumhöhe und die Wahrscheinlichkeit des Auftretens von Schwappen.

Anfänglich wurde verstanden, dass das Überschwappen aufgrund von zwei Hauptfaktoren auftritt, nämlich (i) der Entwicklung von Schlacke mit Eigenschaften wie niedriger Basizität, hoher Viskosität und niedriger Oberflächenspannung und (ii) Entkohlung, die durch hohe Badtemperatur und gefördert wird erhöhter Eisengehalt in der Schlacke. Das Schwappphänomen ist jedoch komplexer, dynamischer und von vielen Prozessvariablen abhängig. Zu den Prozessvariablen, die das Slopping verursachen, gehören (i) heftiger Schmelzverlauf, (ii) Schlackenviskosität, (iii) Schlackenoberflächenspannung, (iv) Schlackendichte, (v) Größe der im Entkohlungsprozess erzeugten Gasblasen, (vi) schwache oder unstetige Zirkulation der Schmelze, (vii) Arbeitsauskleidungshöhe, -volumen und -form des Konverters, (viii) Lanzenhöhe über dem Bad, (ix) O2-Durchflussrate durch die Lanze, (x) Verschleiß des Lanzenspitzenlochs, (xi ) Chemie des Roheisens (HM) und des Schrotts und (xii) Entkohlungsrate. Es gibt einige weitere Prozessvariablen, die nicht sehr häufig vorkommen. Die große Anzahl von Prozessvariablen, die die Slopping-Vorfälle im BOF-Konverter beeinflussen, erklärt die Gründe für die allgemeine Annahme, dass die Slopping-Vorfälle chaotisch und unvorhersehbar sind. Das Fortbestehen von Schwappproblemen hat zu einer Suche nach Wegen geführt, ein geeignetes Schaumvolumen aufrechtzuerhalten und gleichzeitig das Auftreten von Schwappen zu verhindern. Leider hat sich dies als eine ziemlich herausfordernde Aufgabe erwiesen.

Aufschäumen der Schlacke

Das Schlackenschäumen ist vorteilhaft, da es den Raffinationsprozess in vielerlei Hinsicht unterstützt, beispielsweise indem es eine vergrößerte Oberfläche für Raffinationsreaktionen bereitstellt, das geschmolzene Metallbad vor dem direkten Kontakt mit der Atmosphäre schützt, die feuerfeste Auskleidung vor extremen Verbrennungseffekten schützt und bilden das Medium für die Nachverbrennung und Wärmeübertragung. Andererseits kann Schlackenbildung nachteilig und gefährlich werden, wenn sie in großen Mengen gebildet wird und aus der Mündung des Konverters überläuft.

Die Verfahrensvariablen, die das Schäumen im BOF beeinflussen, sind Schlackenzusammensetzung, Oberflächengasgeschwindigkeit, Badtemperatur, Blasengröße, Schlackenbasizität, Schlackendichte, Schlackenviskosität und Schlackenoberflächenspannung. Die oberflächliche Gasgeschwindigkeit wird normalerweise in (Meter pro Sekunde (m/s) gemessen und ist die wahre Gasgeschwindigkeit multipliziert mit dem Volumenanteil des Gases.

Die Zusammensetzung der Schlacke ist eine der wichtigsten Prozessvariablen, die ihr Schäumen beeinflusst, das sich während des Blasens im Allgemeinen zugunsten des Schäumens entwickelt. Dies liegt daran, dass die physikalisch-chemischen Eigenschaften der Schlacke wie Dichte, Viskosität, Oberflächenspannung und Basizität mit der Zusammensetzung der Schlacke variieren. Beim Schäumen bei so hohen Oberflächengasgeschwindigkeiten, wie sie bei der O2-Stahlherstellung auftreten (d. h. mehr als 1 m/s), wird die Flüssigkeit durch den Gasstrom aufgehalten. Es wird argumentiert, dass in dieser Situation der Hohlraumanteil (VF) stark von der oberflächlichen Gasgeschwindigkeit abhängt, während er schwach von den physikalischen Eigenschaften von Schlacke und Flüssigkeit abhängt. Ferner werden die Bildung und Existenz dieses Gasstaus durch die Schwerkraft und die durch das Gas auf die Flüssigkeit ausgeübten Widerstandskräfte bestimmt.

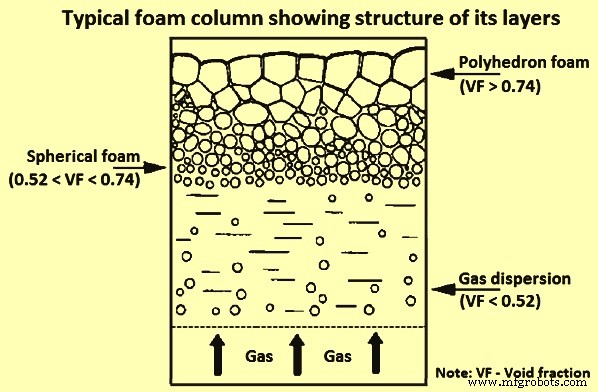

Schlackenschaum entsteht, wenn die injizierten und durch die Raffinationsreaktionen erzeugten Gase während des Prozesses von der Schlacke eingeschlossen werden. Bei Schlackenschäumen wird die von der Schlacke eingeschlossene Gasmenge durch den VF oder den Gasanteil gemessen, und der VF variiert im Allgemeinen im Bereich von 0,7 bis 0,9. Bild 2 zeigt eine typische Schaumsäule mit unterschiedlichen Schaumschichten nach VF. Die kombinierte Wirkung der sich entwickelnden physikalischen Eigenschaften der Schlacke während des Einblasens soll die Schaumstabilisierung begünstigen, und zusammen mit der hohen Entkohlungsrate in der ersten Hälfte des Einblasens nimmt das Volumen des Schlackenschaums schnell zu>

Abb. 2 Typische Schaumsäule mit Struktur ihrer Schichten

Der Schaumindex gibt das Ausmaß der Schaumbildung an und ist das Verhältnis zwischen der Schaumhöhe und der Oberflächengasgeschwindigkeit. Daher ist die Einheit des Schaumindex die Zeit, die normalerweise im Bereich von 0,6 Sekunden bis 1,3 Sekunden liegt. Der Schaumindex kann somit als Maß für die Zeit interpretiert werden, die die Prozessgase benötigen, um den Schaum vertikal zu durchdringen. Bei einer konstanten O2-Zufuhrrate kann die Gasgeschwindigkeit während der Hauptentkohlungszeit des Schlags als ziemlich konstant angenommen werden, d. h. die Schaumhöhe ist direkt proportional zum Schaumindex.

Eine sehr wichtige Eigenschaft im Hinblick auf den Schaumindex ist die scheinbare Viskosität der Emulsion. Je höher die scheinbare Viskosität ist, desto höher ist der Schaumindex. Die offensichtliche Folge ist, dass eine erhöhte scheinbare Viskosität automatisch zu einer erhöhten Schaumhöhe führt, und bei einer ausreichend hohen scheinbaren Viskosität beginnt der Schaum schließlich über den Konverter zu fließen, d.h. es kommt zum Schwappen. Ein Parameter, der die scheinbare Viskosität stark beeinflusst, ist das Vorhandensein von Feststoffpartikeln. Laut einer Studie führt eine Erhöhung des Feststoffanteils um nur 10 % zu einer Erhöhung der scheinbaren Viskosität um 50 % und einer mindestens äquivalenten Erhöhung der Schaumhöhe.

Gaserzeugung

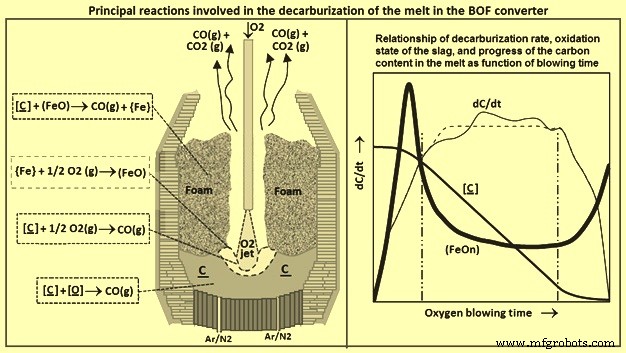

Gemäß dem Schaumindexausdruck spielt die Gaserzeugungsrate eine wichtige Rolle bei der Bildung und dem Wachstum des Schaums. Das Gas ist ein Produkt des Entkohlungsprozesses. Sie erfolgt (i) durch direkte Oxidation an der Metalloberfläche im Hot Spot gemäß der Gleichung [C] + 1/2O2(g) =CO(g), (ii) im Schaum, indirekt durch Reaktion von Eisenoxid mit Metall Tröpfchen gemäß der Gleichung [C] + (FeO) =CO(g) + {Fe} wobei (FeO) ein Produkt der Oxidation von Eisen (Fe) durch reines O2 gemäß der Gleichung {Fe} + 1/2 O2 ist (g) =(FeO) und (iii) in der Schmelze durch Reaktion zwischen gelöstem O2 und C gemäß der Gleichung [C] + [O] =CO(g)..

Die Entkohlung gemäß der Reaktion unter (i) und auch die Oxidation von Fe gemäß der zweiten Reaktion unter (ii) beginnt sofort und setzt sich während des gesamten Schlags fort, obwohl im ersten Fall mit abnehmender Geschwindigkeit aufgrund der kontinuierlichen Abnahme in der C-Gehalt an der Metalloberfläche. Die Rate der Fe-Oxidation ist konstanter, aber der resultierende FeO-Gehalt der Schlacke nimmt schließlich aufgrund eines erhöhten Verbrauchs gemäß der ersten Reaktion unter (ii) ab. Am Ende der Blaszeit beginnt der FeO-Gehalt in der Schlacke wieder anzusteigen, da die Beteiligung von FeO am Entkohlungsprozess aufgrund des niedrigen C-Gehalts der Schmelze reduziert wird. Ganz am Ende des Schlags ist die steuernde Entkohlungsreaktion diejenige in der Schmelze zwischen C und gelöstem O2 gemäß der Reaktion unter (iii). Somit ist die Entkohlungsrate am Ende des Blasvorgangs abhängig vom Stofftransport von C vom unteren zum oberen Teil der Schmelze und von gelöstem O2 in der entgegengesetzten Richtung. Die prinzipiellen Reaktionen bei der Entkohlung der Schmelze im BOF-Konverter sind in Bild 3 dargestellt.

Abb. 3 Hauptreaktionen bei der Entkohlung der Schmelze im BOF-Konverter

Wie in Abb. 3 rechts gezeigt, wird die maximale Entkohlungsrate und damit die maximale Gaserzeugungsrate 25 % bis 30 % im Blas erreicht und schreitet zu einem großen Teil innerhalb des Schaums fort, wie bei der ersten Reaktion unter ( ii). Die Rate ist ziemlich konstant, wobei das Niveau von der Verfügbarkeit von FeO und der Zufuhr von Metalltröpfchen abhängt, die aus der O2-Aufprallzone ausgestoßen werden. Bei etwa 80 % des Schlags fällt die Gasbildungsrate aufgrund eines geringen C-Gehalts in der Schmelze schnell ab.

Blasregime

Beim praktischen Betrieb der Stahlherstellung in einem BOF-Konverter ist es keine leichte Aufgabe, ein perfektes Gleichgewicht zwischen O&sub2;, das dem Bad bzw. der Schlacke zugeführt wird, zu erreichen. Zwei Begriffe werden verwendet, um eine Abweichung von einem ausgeglichenen O2-Zustand im Konverter zu beschreiben. Diese Begriffe sind (i) hartes Blasen und (ii) weiches Blasen. Das „harte Blasen“ (härterer Aufprall des O2-Strahls auf die Metalloberfläche) steht für den Fall, dass die O2-Lanze näher am Bad ist, was die Entkohlung im Hot Spot gemäß der Reaktion unter (i) oben und später in der fördert Bad gemäß der Reaktion unter (iii), was zu einer unteroxidierten Schlacke führt. Das „weiche Blasen“ (weicheres Auftreffen des O2-Strahls auf der Metalloberfläche) steht für den Fall, dass die O2-Lanze weiter vom Bad entfernt ist, was die Zufuhr von O2 zur Schlacke gemäß der zweiten Reaktion unter (ii) oben erhöht, was zu einer verringerten Entkohlungsrate und einer überoxidierten Schlacke führt. In einer idealen Prozesssituation mit optimaler Position der Lanze über der Metalloberfläche gleicht das der Schlacke zugeführte frische O2 den Verbrauch an FeO zur Entkohlung ausgeschleuderter Metalltröpfchen aus. Die Entkohlungsrate ist hoch, aber kontrolliert, wodurch stabiler Schaum entsteht, der einen großen Teil des Konvertervolumens über dem Bad ausfüllt, wodurch Auskleidungsverschleiß und Schädelbildung minimiert werden. Sowohl die Ausbeute als auch das Blasergebnis mit einer solchen Entkohlungsrate sind gut.

Wird die Lanze zu tief positioniert, reicht die O2-Versorgung der Schlacke nicht aus, um den FeO-Verbrauch für die Entkohlung ausgeschleuderter Metalltröpfchen auszugleichen und die Schlacke wird an O2 verarmt. Die Entkohlung ist aufgrund eines intensiveren härteren Kontakts zwischen dem O2-Strahl und dem Bad immer noch hoch. Bei niedrigerem FeO-Gehalt schäumt die Schlacke überhaupt nicht. Stattdessen wird die Emulsion viskos und schrumpft. Eine reduzierte Emulsionshöhe führt nicht nur zu einem leichten Durchgang von Prozessgasen durch Kanalisierung, sondern auch zu einem verstärkten Spucken, wodurch Tröpfchen hoch nach oben und aus dem Konverter befördert werden. Mehr Spucken führt zu geringeren Erträgen und führt auch zum Abschälen der Lanze, des Konverterkegels und der Mündung. Ein weiterer Effekt des harten Blasens ist ein erhöhter Bodenverschleiß.

Wenn die Lanze zu hoch ist, erhöht sich der O2-Gehalt in der Schlacke, nicht nur aufgrund eines weicheren Kontakts zwischen O2 und Metallbad, sondern auch aufgrund eines langsameren Verbrauchs von FeO in der Schlacke, da weniger Metalltröpfchen aus dem Bad ausgestoßen werden . Daher ist die Entkohlungsrate geringer, was die Schaumhöhe verringert und den Belagverschleiß fördert. Ein flacherer Aufprall des O2-Strahls verringert die Vermischung des Bades, wodurch Totzonen entstehen und Bodenaufbau verursacht wird.

Das Phänomen des Sloppings

Die Kombination aus einer niedrigen Entkohlungsrate und einer überoxidierten Schlacke kann mit einer Zeitbombe verglichen werden. Der verwendete beschreibende Begriff lautet „hyperreaktive Bedingungen“, bei denen überschüssiges O2 und C aufgrund schlechter Vermischung nicht reagieren. In diesem Zustand löst jede geringfügige Änderung der Bedingungen eine drastische Zunahme der Gaserzeugung und des Schaumwachstums aus, was zu heftigem Schwappen führt.

Schwappen ist der allgemeine Begriff, der verwendet wird, wenn der Schaum aufgrund übermäßigen Schaumwachstums nicht innerhalb des Konverters gehalten werden kann und der Schaum an der Außenseite des Konverters mit einer Geschwindigkeit nach unten fließt, die vom Oxidationszustand der Schlacke abhängt. Das Tempo ist im Fall einer dicken unteroxidierten Schlacke langsam und im Fall einer flüssigen überoxidierten Schlacke schnell. Die Vermeidung des Überschwappens erfordert eine strenge Kontrolle der Schlackenzusammensetzung und damit des Oxidationszustands des Schaums. Wenn die Schlacke unteroxidiert ist, wird die scheinbare Viskosität zu hoch, was auftritt, wenn der FeO-Gehalt zu Beginn der Hauptentkohlungsperiode zu niedrig ist. Dadurch entsteht im mittleren Teil des Schlags ein „trockener“, sehr zähflüssiger Schaum. Wenn die Schlacke überoxidiert ist, wird die Gaserzeugungsrate und damit die Gasgeschwindigkeit innerhalb des Schaums zu hoch.

Die Slopping-Ursachen können je nach Typ in zwei Gruppen eingeteilt werden, nämlich (i) statisch oder (ii) dynamisch. Statische Ursachen hängen mit den Betriebsbedingungen vor dem Ausblasen zusammen, wie z. B. der Konstruktion des Konverters und dem Volumen und den Eigenschaften der Schlacke, der Qualität der Einsatzmaterialien, insbesondere HM und Schrott, Blasmuster, die die Positionierung der O2-Lanze steuern, Zeitpunkt der Zugaben und O2-Fluss. Die dynamischen Ursachen hängen mit Blasarten zusammen, wie z. B. der Ablenkung von Blasmustern und dem Ausmaß der Bewegung am Boden des Konverters. Das Überschwappen kann aufgrund des übermäßigen Wachstums der Gas-Schlacke-Metall-Emulsion auftreten. Der Schaum kann je nach Oxidationsgrad der Schlacke ausfließen, d.h. langsam bei einer dichten und wenig oxidierten Schlacke und schnell bei einer stark oxidierten Schlacke.

Die geringen Siliziumgehalte im HM können aufgrund der Bildung einer Schlackenschicht, die dick genug ist, um das Bad vor dem O2-Strahl zu schützen, zu einem Anstieg des Schwappens zu Beginn des Blasens führen. In dieser Situation tritt das Verschütten aufgrund des sehr schnellen Verbrennens des Si (Siliziums) auf, das den Beginn der Entkohlungsphase vorwegnimmt, und somit kann das Verschütten heftig sein und sogar die Bildung von Schädelbildung auf der Lanze erzeugen. In diesem Fall wird zur Verhinderung von Schwappbildung normalerweise die Entkohlungsrate verringert, indem das Niveau der Lanze erhöht oder die O 2 -Strömungsrate oder beides verringert und Flussmittel hinzugefügt werden, um die Bildung der Schlacke zu beschleunigen. Der niedrige Si-Gehalt kann aufgrund des reduzierten Volumens der Schlacke auch die Entfernung von P und S (Schwefel) beeinträchtigen.

Auch bei hohem Si-Gehalt im HM kann Slopping auftreten, da das Schlackenvolumen zunimmt und damit auch der Fe-Gehalt der Schlacke. Eine Lösung in diesem Fall besteht in der angemessenen Zugabe von Kalk während des Blasens, der Vermeidung niedriger Basizitäten, der Anpassung der Entkohlungsgeschwindigkeit durch Reduzierung des O2-Flusses während der ersten Stufe des Blasens und der Wahl eines Blasmusters, das eine große Menge an FeO verhindert die Schlacke in diesem Schritt, damit keine übermäßige Entkohlung auftritt.

Verhinderung von Slopping

Alle Verfahren zur Kontrolle des Überschwappens können entweder als Online- oder Offline-Verfahren kategorisiert werden. Bei Online-Steuerungsverfahren werden Korrekturen während des Schlags als Reaktion auf ein „Echtzeit“-Signal vorgenommen, das anzeigt, ob die Hitze bald nachlässt. Andererseits werden bei Offline-Steuerungsverfahren die Korrekturmaßnahmen ergriffen, bevor das Ausblasen beginnt, und sie basieren auf früheren Erfahrungen darüber, wie verschiedene Betriebsbedingungen das Verschütten bei früheren Ausstößen beeinflusst haben.

Off-line-Verfahren zum Kontrollieren von Slopping zielen darauf ab, die Anzahl von Läufen zu reduzieren, die Sloping verursachen, indem sie die Wirkung von Faktoren, von denen festgestellt wurde, dass sie Slopping verursachen, entweder eliminieren oder minimieren. Die Faktoren, die als Ursachen für das Überschwappen angegeben wurden, sind (i) der Si-Gehalt des HM über 1,2 %, (ii) der Mangangehalt (Mn) des HM außerhalb des Bereichs von 0,5 % bis 0,9 %, (iii) das Laden von mehr als dem ausgelegte Kapazität des Konverters, (iv) Verwendung von Flussspat zur Beschleunigung der Kalkauflösung, (v) Verwendung von Eisenoxid (Eisenerz, Sinter usw.) als Kühlmittel, (vi) Verwendung eines neu zugestellten Ofens, da dieser niedrig ist Innenvolumen des Konverters, (vii) das Design der O2-Lanze und (viii) Blasen mit der Lanze höher über dem Stahlbad als normal. Da die Betriebsbedingungen von BOF-Shop zu BOF-Shop variieren, sind einige dieser Faktoren in einem BOF-Shop ein größeres Problem als in dem anderen BOF-Shop.

Eine Vielzahl von Maßnahmen kann eine Offline-Steuerung des Sloppings darstellen, beispielsweise das Beschränken des angestrebten Mn-Gehalts des HM für die BOF und das regelmäßige Überprüfen (Kalibrieren) der Lanze zur Badtrennung. Da die Probleme unterschiedlich sind, variieren die Offline-Steuerungspraktiken von BOF-Geschäft zu BOF-Geschäft. Offline-Steuerungspraktiken können oft nur in begrenztem Umfang implementiert werden, da sie manchmal mit anderen Aspekten des Stahlwerksbetriebs in Konflikt geraten.

Das Verschütten in einem Konverter während des O2-Stahlherstellungsprozesses gilt als kostspielig, gefährlich und unvorhersehbar. Obwohl das Überschwappen erwartet wird, wenn während des Prozesses extremes Schäumen von Schlacke auftritt, kann der genaue Zeitpunkt des Überschwappens kaum vorhergesagt werden, wenn der Prozess in Betrieb ist. Die traditionelle Methode zur Vermeidung von Slopping besteht darin, den Konverter zu beobachten, sobald die Anzeichen von Slopping sichtbar sind, manuelle Korrekturmaßnahmen zu ergreifen. Dieser Ansatz zur Kontrolle und Minimierung des Auftretens von Slopping hat sich jedoch als weniger effektiv erwiesen. Der Grund dafür ist, dass, sobald die Anzeichen des Auslaufens sichtbar sind, das Auslaufen bereits begonnen hat und der Konverter und andere Geräte bereits Schäden erlitten haben, gleichzeitig mit einem Ertragsverlust. Wenn ferner der Bediener aus bestimmten Gründen weniger aufmerksam oder nicht erfahren und sich Korrekturmaßnahmen weniger bewusst ist, sind der Schaden und der Verlust umfangreich. Daher sind die Aufmerksamkeit und die Erfahrung des Bedieners entscheidende Faktoren, auch wenn ein computergestütztes Steuerungssystem verwendet wird.

Die nächste Stufe zur Identifizierung des Beginns des Schwappens ist die Erfahrung des Akustik- und Lichtintensitätsverhaltens des Konverters in der Situation, und verschiedene Modelle wurden in Abhängigkeit von den akustischen und Lichtintensitätssignalen entwickelt, um ein Schwappen vorherzusagen. Das Schwappen in einem Stahlerzeugungskonverter kann durch Bildverarbeitung der Ofenumgebung vorhergesagt werden, die über ein Bildfiberskop erhalten wird. Die Tonsignale vom Konverter werden verwendet, um die dynamische Schaumbildung und die vorgeschlagene Korrekturmaßnahme zur Änderung der Lanzenhöhe zu untersuchen. Schallsignale, die von einem Mikrofon in der Abgasleitung aufgenommen wurden, wurden verwendet, um den Schlackenpegel im Konverter abzuschätzen. Neben der Ton- und Bildanalyse werden auch intelligente Rechentechniken wie Fuzzy-Logik, genetische Algorithmen und neuronale Netze, Lanzenschwingungsanalyse und Mikrowellenverfahren eingesetzt, um das Schwappen im Konverter zu kontrollieren.

Die Techniken zur Unterdrückung des Schlackenschaums wurden verwendet, um das übermäßige Schäumen während des Prozesses des Einblasens von O 2 in den Konverter zu kontrollieren. Eine übliche Technik besteht darin, kohlenstoffhaltige Materialien wie Koks auf die schäumende Schlacke zu streuen. Aus der Röntgendurchleuchtung geht hervor, dass diese Kokspartikel die Koaleszenz von Schaumbläschen fördern, die dann den Schaum destabilisieren. Die Größe der Partikel soll jedoch größer als die Schaumbläschen sein, da der Schaum stabilisiert wird, wenn die Partikel kleiner als die Schaumbläschen sind. Andere verwendete Methoden umfassen das Einspritzen von Aluminiumpulver, das Ändern der Lanzenhöhe und das Manipulieren der Gasflussraten.

Auch wenn die Vermeidung, Vorhersage und Minderung von Slopping ein seit langem bestehendes Thema in der Stahlherstellung ist, ist es für eine kosteneffiziente Stahlproduktion mit hoher Qualität, optimalem Konverterdesign und minimaler Umweltbelastung unerlässlich. Außerdem sind die oben erwähnten Techniken, die von den physikalischen Online-Messungen des Betriebswandlers abhängen, indirekt, haben eine geringe Genauigkeit und Zuverlässigkeit, insbesondere bei hohen Temperaturen.

Die Bemühungen zur Entwicklung eines Systems zur Warnung und Minderung von Slopping konzentrierten sich auf drei Hauptbereiche, nämlich (i) Modellierung von Slopping und seines möglichen Auftretens, (ii) Messgeräte, die den Beginn von Slopping erkennen, und (iii) ergriffene Minderungsmaßnahmen in Echtzeit, um die Entwicklung von ausgewachsenen Slopping-Vorfällen zu verhindern.

Ein Beispiel für die erste Gruppe sind die in einer Studie vorgestellten Ergebnisse, bei denen ein optimales Blasprofil basierend auf der anfänglichen Zusammensetzung der Schmelze berechnet wurde. In einer anderen Studie wurde ein ähnliches System entwickelt, das auf einer Berechnung des Slopping-Potenzials für jeden Lauf basiert.

Beispiele der zweiten Gruppe umfassen ein Mikrowellenmessgerät, das zum Messen des Schlackenoberflächenpegels relativ zur Konvertermündung verwendet wurde, die Verwendung eines Erfassungssystems, das O 2 -Lanzenvibrationsmessungen umfasst, und die Verwendung von Funkwellen für die Schlackentiefenmessungen. .

Eine vielversprechende Richtung verschiedener Studien zum Slopping-Phänomen im Konverter bestand darin, Online-Messgeräte für die frühzeitige Slopping-Erkennung zu kombinieren und sie zum Einleiten von Prozessinterventionen zur Minderung des Sloppings zu verwenden. Zu diesem Zweck wurden umfangreiche Untersuchungen zur Schlackenbildung durchgeführt. Um Erkenntnisse zu gewinnen, wurden in der Vergangenheit verschiedene Arten von empirischen Gleichungen vorgeschlagen, die die Änderung der Schaumhöhe beschreiben. Ein Modell mit physikalischem Hintergrund wird unter Verwendung von Ergebnissen kalter und heißer Modellversuche abgeleitet. Der Bereich der dynamischen Modellierung des Schlackenaufschäumens wird durch die Ergebnisse dieser Experimente noch weiter vorangetrieben. Auf der Grundlage eines physikalischen Modells wird auch ein System zur Steuerung des dynamischen Schäumens entwickelt. Zur Validierung der Ergebnisse wird ein Wassermodell des Konverterprozesses verwendet. Auch der Ansatz wird weiter verfeinert.

In einer der Studien wird das Überschwappen durch eine Kombination aus Schallmessgerät und Gasanalyse festgestellt. Ein weiteres System, das die Idee der Kombination mehrerer Messungen nutzt, wurde in einer anderen Studie vorgestellt, in der adaptive Filter- und Änderungserkennungsalgorithmen verwendet werden, um ein Online-Alarmsystem aufzubauen, das dem Bediener Warnungen liefert.

Kamera zur Schlupferkennung – Für Bewertungszwecke ist eine objektive Methode zur Quantifizierung von Slopping vorzuziehen. In einer der Studien notierte eine Person mit einer Stoppuhr die Zeiten für Slopping-Beobachtungen während des Schlags. VCR-Kameras (Videokassettenrecorder) wurden eingesetzt, während ein Versuch, IR-Kamerageräte (Infrarot) zu verwenden, aufgrund von Softwareproblemen erfolglos blieb.

Für die im Folgenden beschriebenen Experimente wurde vor Ort ein Kamerasystem implementiert, um den Prozess zu überwachen. Wenn ein Schwappen auftritt, fällt geschmolzenes Metall von der Oberseite des Konverters auf den Boden unterhalb des Konverters. Die Kameraposition ermöglicht es, Bilder der fallenden Schlacke aufzunehmen. Jeder Frame in der Videosequenz wird unter Verwendung von Graustufen-Schwellenwertbildung segmentiert. Eine Helligkeitskonstante oder -schwelle wird bestimmt, um das geschmolzene Metall von dem dunkleren Hintergrund zu trennen. Das Verhältnis zwischen hellen und dunklen Bildpixeln gibt Aufschluss darüber, wie stark der schräge Einfall ist. Dieses Verhältnis wird über einen Abtastzeitraum von 2 Sekunden gemittelt und zusammen mit anderen Prozessdaten in Echtzeit in der Datenbank gespeichert.

Das Sonic-Meter zur Erkennung von Slopping – Seit Anfang der 1970er Jahre wird in vielen Konverterbetrieben ein Gerät namens Sonic-Meter zur indirekten Überwachung des Schlackenschaumniveaus eingesetzt. Die Grundidee ist, dass mit zunehmendem Schaumniveau die Schallemission des Konverters beim Einblasen in bestimmten Frequenzbändern abnimmt. Das Schallmessersignal wird normalerweise vom Bediener zur Überwachung von Änderungen des Schlackenpegels verwendet, es wurde jedoch auch als Controller-Eingang verwendet.

Ein Warnsystem zur Erkennung von Überschwappen – Die Idee, Schlüsselmessungen mit fortschrittlicher Signalverarbeitung zu kombinieren, wurde entwickelt. Ein Systemidentifikationsmodell wird durch rekursive Parameterschätzung aktualisiert und verwendet, um dem Bediener beim Einsetzen von Überschwappen Frühwarnungen zu geben. Das Systemidentifikationsmodell wird mit dem Abgasdurchfluss sowie dem CO-Gehalt im Abgas gespeist. Das Schallmessersignal wird als Ausgangssignal des Modells verwendet. Es hat sich gezeigt, dass das System bei einer begrenzten Anzahl von Ladungen recht gut funktioniert.

Weiter verfeinert wird das Warnsystem, bei dem der CO-Gehalt zugunsten einer Druckmessung aufgrund von Schwierigkeiten durch zeitliche Verzögerungen bei der Abgasanalyse verändert wird. Ein Mikrofon in der Abgasleitung (eigentlich dasselbe wie das Schallmessgerät) liefert hochauflösende Audiodaten an einen Schlackenschaumhöhenschätzer, basierend auf der Intensität des Signals bei bestimmten Frequenzen.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Sauerstofftank

- Sauerstoff

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Rolle von MgO bei der Verhinderung von Auskleidungskorrosion in Sauerstofföfen

- Hochofenschlackengranulierung in der Gießerei

- Hochtonerdeschlacke und Hochofenbetrieb

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen