Fehleranalyse

Fehleranalyse

Ausfälle von Ausrüstungskomponenten und -baugruppen oder Strukturen in der Industrie können zu Todesfällen, ungeplanten Abschaltungen, erhöhten Wartungs- und Reparaturkosten und schädlichen Rechtsstreitigkeiten führen.

Um ein zukünftiges Wiederauftreten des durch die Fehler verursachten Problems zu verhindern, ist es wichtig, bei jedem Fehler eine Untersuchung durchzuführen. Die Durchführung einer Fehleruntersuchung wird als Fehleranalyse bezeichnet.

Die Schadensanalyse ist ein Prozess der Datenerhebung und -analyse und wird durchgeführt, um die Ursachen oder Faktoren zu ermitteln, die zu unerwünschten Funktionsverlusten oder Ausfällen von Ausrüstungskomponenten und -baugruppen oder -strukturen geführt haben. Es ist ein mehrstufiger Prozess, der eine körperliche Untersuchung umfasst. Der normale Umfang einer Fehleranalyse besteht darin, den Fehlermechanismus und die wahrscheinlichste Fehlerursache zu finden. Der Begriff Versagensmechanismus wird normalerweise als metallurgischer, chemischer, mechanischer oder tribologischer Prozess beschrieben, der zu einem bestimmten Versagensmodus führt.

Ausfälle der Ausrüstungskomponenten und -baugruppen oder -strukturen treten als Ergebnis einer Art Fehler auf, der ein schwaches Glied in der Kette des kontinuierlichen Prozesses von Engineering, Design, Fertigung und Betrieb darstellt. Die Fehlerursache kann eine oder mehrere der folgenden sein.

- Fehler im Design

- Materialfehler

- Mängel bei Verarbeitung und Herstellung

- Mängel bei Montage oder Installation

- Designwidrige oder unbeabsichtigte Servicebedingungen

- Mängel bei der Wartung (Nachlässigkeit und Verfahren etc.)

- Unsachgemäßer Betrieb

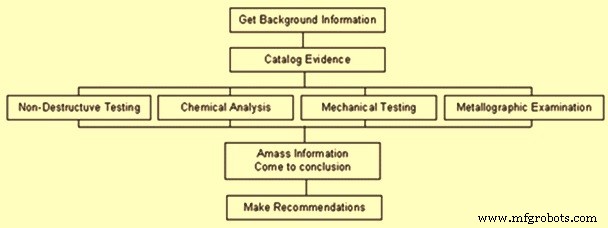

Die wichtigsten Schritte bei der Durchführung einer Fehleranalyse sind in Abb. 1 dargestellt.

Abb. 1 Wichtige Schritte in der Fehleranalyse

Das Hauptprinzip einer Fehleranalyse besteht darin, Beweise und die notwendigen Informationen von dem betroffenen Teil oder der Baugruppe im Lieferzustand zu bewahren und diese zu erfassen, bevor irgendetwas unternommen wird, um ihren Zustand zu ändern. Weiterhin ist es während der Fehleranalyse notwendig, Tests in der Reihenfolge von weniger zerstörerisch bis zerstörerischer Natur durchzuführen.

Die Fehleranalyse beginnt mit dem Sammeln von Informationen über die Vorgeschichte der am Fehler beteiligten Komponente, wie z. B. (i) betroffener Prozess, (ii) Anwendung, (iii) Materialtyp, seine Spezifikationen, Form, Abmessungen und Verarbeitungstechnik (iv) Konstruktionsparameter, (v) Betriebsbedingungen, (vi) Wartungshistorie, (vii) Abfolge von Ereignissen vor dem Ausfall, (viii) Häufigkeit des Ausfalls und ob dieser örtlich begrenzt ist usw.

Die Inspektion der Fehlerstelle ist ein sehr wichtiger Schritt, der bei der Fehleranalyse hilft. Eine gründliche Untersuchung des Zustands des ausgefallenen Bauteils an der Fehlerstelle kann viele Informationen liefern. Während der Baustellenbesichtigung ist es notwendig, auf Merkmale wie Risse, Bruchmerkmale, Perforationen, Ablagerungen, Wandverdünnung, Durchhängen und abgelöste Teile usw. zu achten. Außerdem ist es erforderlich, so viele Informationen wie möglich einzuholen von Augenzeugen über anormale Zustände, die dem Ausfall vorausgingen. In einigen Fällen kann eine Sichtprüfung der ausgefallenen Komponente Informationen offenbaren, die auf andere Weise nicht erlangt werden können.

Bei der Sichtprüfung ist es wichtig, die Maschine und Umgebung, das defekte Teil und das Gegenstück zu fotografieren. Eine fotografische Dokumentation der ausgefallenen Komponente ist immer für zukünftige Referenzen und weitere Inspektionen nach dem Verlassen des Standorts erforderlich. Es ist wichtig, alle Merkmale der ausgefallenen Komponente zu fotografieren.

Eine klare Definition des Problems ist ein wesentlicher Bestandteil einer Fehleranalyse. Die Tiefe der gewonnenen Informationen, die Ortsbegehung sowie die Fähigkeiten und das Urteilsvermögen der Person, die die Fehleranalyse durchführt, helfen bei der klaren Definition des Problems. Beispielsweise kann das Problem als metallurgisch, mechanisch oder umgebungsbedingt oder als eine Kombination aus zwei oder mehr davon definiert werden. Darüber hinaus kann die Person, die die Fehleranalyse durchführt, durch Gespräche mit dem zuständigen Personal vor Ort und durch Sichtprüfung die verschiedenen Möglichkeiten eingrenzen. Außerdem kann der Fehler einem früheren Fehlerfall ähneln.

Basierend auf der wahrscheinlichen Fehlerursache gemäß dem definierten Problem während der Standortinspektion wird ein experimentelles Programm entwickelt, um die Fehlerursache zu bestimmen. Art und Anzahl der ausgewählten Versuche müssen so sein, dass sie zur Ermittlung der Fehlerursache führen. Die zur Durchführung der ausgewählten Versuche notwendigen Proben sind sorgfältig so zu ziehen, dass sie möglichst alle Merkmale des ausgefallenen Bauteils repräsentieren. Ablagerungen oder vom Bauteil abgelöste Teile können wertvolle Hinweise geben. Wenn möglich, müssen Proben, die aus Tonabschnitten entfernt wurden, sowie Proben, die nie im Dienst verwendet wurden, auch zu Vergleichszwecken gesammelt werden.

Bei den Untersuchungswerkzeugen, die in Fehleranalysestudien verwendet werden, gibt es normalerweise zwei Arten, nämlich (i) Werkzeuge, die vor Ort verwendet werden können, und (ii) Laborwerkzeuge.

Der Materialnachweis bezüglich der Spezifikation ist ein wichtiger Bestandteil der Schadensanalyse. Dazu werden chemische Analysen und Analysen der Makrostruktur sowie der Mikrostruktur durchgeführt. Auch mechanische Prüfungen werden durchgeführt, falls ausreichend Material vorhanden ist, um Zugfestigkeit, Schlagzähigkeit etc. zu ermitteln, um die Eigenschaften des ausgefallenen Bauteils zu bewerten. In vielen Fällen werden zur Bewertung der mechanischen Festigkeit sowohl Oberflächenhärte- als auch Mikrohärteprüfungen durchgeführt. Diese Tests werden an der fehlerhaften Komponente durchgeführt, um die Übereinstimmung der Ergebnisse mit den Spezifikationen festzustellen

Spannungsanalyse, Bruchmechanik und Korrosionsschadensanalyse sind sehr wertvolle Aktivitäten bei Schadensanalyseuntersuchungen. Diese Analysen geben der den Fehler untersuchenden Person Auskunft darüber, ob das verwendete Material die richtige Wahl war, um die Anforderungen seiner Anwendung zu erfüllen.

Aus der Kenntnis der Betriebsbedingungen wie aufgebrachter Lasten oder Druck sowie der Geometrie und Größe des Bauteils ist es möglich, die im Teil entwickelten Hauptspannungen zu berechnen. Der Vergleich der maximalen Hauptspannung mit der Festigkeit des in der Anwendung verwendeten Materials liefert wichtige Informationen für die Person, die den Fehler untersucht, über die Eignung des Materials für die Anwendung und ob die Konstruktionsparameter während des Betriebs strikt eingehalten wurden.

Die Analyse nach den Grundsätzen der Bruchmechanik gibt dem Versagensuntersucher wertvolle Informationen über die im versagenden Bauteil zum Zeitpunkt des Bruchs entwickelte Spannung im Verhältnis zur Bemessungsspannung, insbesondere bei Rissfortpflanzung durch einen spröden Mechanismus.

Im Falle eines Versagens aufgrund von Ermüdung ist es wichtig, die Anzahl der Zyklen zu bestimmen, die dem Bruch durch einen Ermüdungsmechanismus vorausgehen. Die Methode, die auf der Messung des Abstands von Ermüdungsstreifen basiert, ist normalerweise geeignet, vorausgesetzt, die Streifen sind auf Bruchflächen deutlich sichtbar.

Eine sorgfältige und gründliche Untersuchung der Makrostruktur (übliche Vergrößerung 10) und Mikrostruktur des am Versagen beteiligten Materials kann wichtige Hinweise liefern. Nach Möglichkeit sind die Gefügemerkmale von entnommenen Mustern des ausgefallenen Bauteils mit repräsentativen Mustern von intakten Abschnitten entnommenen sowie nie im Einsatz befindlichen Mustern zu vergleichen. Außerdem ist es notwendig, sich auf spezifische Empfehlungen des Geräteherstellers bezüglich der Verwendung des Materials zu beziehen.

Die makrostrukturelle Untersuchung kann Informationen über den Bruchpfad und den Ort liefern, an dem er entstanden ist, z. B. Innenfläche oder Außenfläche.

Die Auswahl der richtigen Technik für die Mikrostrukturuntersuchung hängt von der Art der erforderlichen Informationen ab. Die optische Mikroskopie wird jedoch normalerweise zu Beginn eingesetzt, um die gesamten mikrostrukturellen Merkmale wie Korngröße und -form, Sekundärausscheidungen und deren Verteilung sowie Mikrorisse und deren Lage zu kennen. Eine ungewöhnlich große Korngröße ist ein Hinweis darauf, dass das Material einer zu hohen Temperatur ausgesetzt ist. Kornform und Form von Glühzwillingen geben Aufschluss über den Grad der Kaltumformung. Die Verlängerung der Körner zeigt an, dass das Material stark kaltverformt wurde. Gekrümmte Zwillingsgrenzen zeigen an, dass das Material plastisch verformt ist. Feine Gleitlinien innerhalb der Körner weisen ebenfalls auf die plastische Verformung des Materials hin. Wenn sekundäre Ausscheidungen in der Mikrostruktur zu sehen sind, muss deren Art und Morphologie untersucht werden.

Bei der Untersuchung der mikrostrukturellen Merkmale ist auf das Vorhandensein von Mikrorissen zu achten. Beispielsweise können Korngrenzenrisse entweder aus einer Kriechverformung oder einer Versprödung der Korngrenzen durch Ausscheidungen einer Sekundärphase resultieren.

Obwohl es möglich ist, durch visuelle Untersuchung viele Informationen über die Eigenschaften des Bruchs zu erhalten, ist eine Mikrostrukturuntersuchung der Bruchoberfläche mit einem Rasterelektronenmikroskop erforderlich, um den Mechanismus zu kennen, der für den Bruch verantwortlich war. Ein Bruch kann durch plötzliche Überlastung oder durch Ausbreitung eines Risses bis zum Bruch entstehen. Die Rissausbreitung kann durch verschiedene Mechanismen erfolgen. Daher ist es notwendig, die Morphologie der Bruchfläche zu kennen, um den Mechanismus zu finden, der den Bruch verursacht hat.

Wenn bei der Sichtprüfung Korrosionsablagerungen festgestellt werden, ist es notwendig, die Art der Ablagerungen zu bestimmen. Die Ablagerung kann Oxid, Sulfid, Chlorid oder Karbid usw. sein. Im Falle von Korrosionsablagerungen ist es notwendig, die Art der Betriebsumgebung und die Korrosionsbeständigkeit des Materials gegenüber dieser Umgebung zu kennen.

Für die den Fehler untersuchende Person ist es sehr wichtig, zwischen der Fehlerart und der Fehlerursache zu unterscheiden. Manchmal werden die beiden Begriffe vermischt, was zu großer Verwirrung führt. Um zukünftige Ausfälle zu vermeiden, ist es wichtig, die Fehlerursache zu identifizieren. Die Fehlerart ist beispielsweise eine unzureichende Oberflächenhärte des fehlerhaften Bauteils, aber die Fehlerursache kann entweder mit der falschen Auswahl des Materials oder mit ungeeigneten Betriebsbedingungen zusammenhängen.

Eine genaue und detaillierte Interpretation der gesamten Daten, die während der verschiedenen Phasen der Fehleranalyse erhalten wurden, ist für eine Fehleranalyse wichtig. Ohne sie können keine richtigen Rückschlüsse gezogen werden, die zum Auffinden der genauen Fehlerursache erforderlich sind. Eine unsachgemäße Bestimmung der Ursache während der Fehleranalyse führt zu falschen Korrekturmaßnahmen, die nicht dazu beitragen, zukünftige Fehler zu vermeiden.

Die Untersuchung der Fehleranalyse ist ohne einen detaillierten Bericht nicht abgeschlossen. Der Bericht soll eine Reihe von Empfehlungen zur Vermeidung künftiger Ausfälle enthalten. Die Empfehlung muss mit den Ergebnissen der Untersuchung übereinstimmen. Darüber hinaus können die Empfehlungen sowohl kurzfristige als auch langfristige Lösungen bieten.

Herstellungsprozess

- Wellenformanalyse

- Analyseoptionen

- Komponentenfehleranalyse

- Komponentenfehleranalyse (Fortsetzung)

- Was ist Netzwerkanalyse?

- Weitere Informationen zur Spektrumanalyse

- RCM-Blitzanalyse-Schätztool

- Fehlermeldung in der Wartung vereinfachen

- Verlängern Sie die Lebensdauer der Dichtung mit Sundyne Seal Failure Analysis von HDS

- 6 Wege zur Vermeidung von Frust bei der Korrosionsfehleranalyse