Feuerfeste Auskleidung einer Stranggießwanne

Feuerfeste Auskleidung einer Stranggießwanne

Beim Stranggießen (CC) von Stählen ist ein Tundish ein feuerfest ausgekleidetes Puffergefäß, das sich zwischen der Gießpfanne und der CC-Kokille befindet. Der Tundish dient als Reservoir und als Verteilergefäß. Im Laufe der Jahre gab es dramatische Veränderungen im CC-Tundish. Von einem bloßen Reservoir und Verteilerschiff wird der Tundish heute als Stahlraffinationsschiff angesehen, und ein völlig neues Gebiet in der Stahlherstellungstechnologie ist entstanden, das als Tundish-Metallurgie bekannt ist. Tundish erfüllt heute auch bestimmte metallurgische Funktionen wie das Zuführen des flüssigen Stahls zur Kokille mit kontrollierter Geschwindigkeit und die thermische und chemische Homogenisierung usw. Es konzentriert sich auch auf die kontinuierliche Verbesserung vieler qualitätsrelevanter Parameter wie Fluiddynamik, Wärmedämmung, Inklusion Flotation und Entfernung und Wasserstoffaufnahme usw.

Zu den verschiedenen feuerfesten Materialien im Zusammenhang mit Tundish gehören Tundish-Auskleidungsmaterialien (sowohl permanente als auch Arbeitsauskleidung), Dämme und Wehre, Prallplatte, Durchflusskontrollsystem (Monoblock-Stopper oder Schieber), Gießstrahlschutz zwischen Tundish und Form (Ummantelung oder Eintauchdüse, SEN ), Tundishdüse und Sitzblock. Dämme und Wehre bestehen aus Magnesit (MgO)-Platten oder Tonerde (Al2O3)-Steinen. Flüssiger Stahl vom Tundish zur Kokille wird durch eine Düse zugeführt, die in den geschmolzenen Stahl in der Kokille eingetaucht ist. SEN sollen korrosions- und abplatzbeständig sein, Düsenverstopfung ist ebenfalls wichtig. Üblicherweise werden isostatisch gepresste SEN mit Aluminiumoxid-Graphit-Quarzglas verwendet.

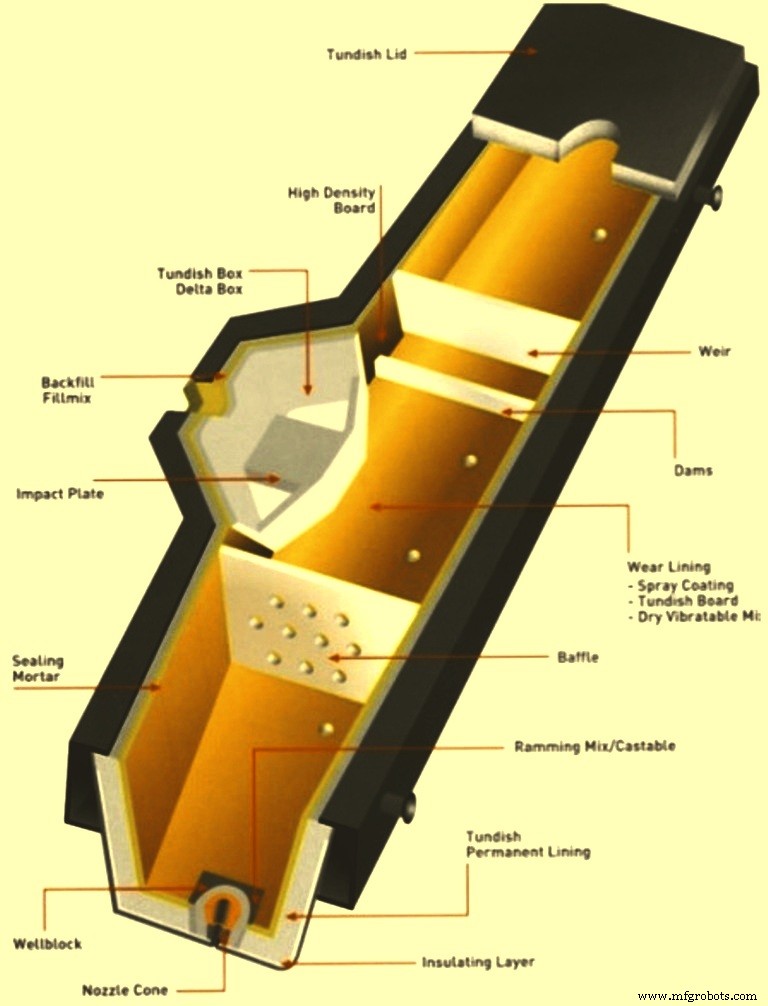

Abb. 1 zeigt einen typischen Tundish zusammen mit seinen feuerfesten Materialien.

Abb. 1 Typischer Tundish zusammen mit seinen feuerfesten Materialien

Das Design der feuerfesten Auskleidung und die Qualität der für die Auskleidung verwendeten feuerfesten Materialien haben einen großen Einfluss auf die Betriebsparameter von CC-Maschinen, wie z Je nach Temperaturextremen müssen die feuerfesten Auskleidungen des Tundishs so ausgelegt sein, dass sie Thermoschocks standhalten, Wärmeverluste verhindern, Oxidation verhindern und Erosion und Korrosion widerstehen, während gleichzeitig verhindert wird, dass der flüssige Stahl mit unerwünschten Verunreinigungen kontaminiert wird. Die Auswahl von feuerfesten Materialien für einen Tundish ist auch aufgrund der langen Gießsequenz, der schnelleren Turnaround-Zeit des Tundish, der längeren Lebensdauer der Kampagne, der Sauberkeit des Stahls und der Tatsache, dass feuerfeste Materialien für Tundish hohe spezifische Kosten im CC-Betrieb verursachen, von entscheidender Bedeutung.

Das Tundish-Auskleidungsmaterial hat einen direkten Einfluss auf die Qualität des flüssigen Stahls, da es sich in der Nähe der Erstarrungsstufe befindet. Die Tundish-Arbeitsauskleidung bleibt in Kontakt mit Stahl und die Erosion wird an der Flüssigstahl-Luft-Grenzfläche mit Schwankungen des Flüssigstahlspiegels in der Tundish eingeleitet. Verschiedene im flüssigen Stahl vorhandene Metalloxide sind die primären Erosionsmittel für die feuerfeste Auskleidung der Tundish. Schlacke, die während des Gießens mit dem feuerfesten Material der Tundish in Kontakt kommt, und das Pulver der Tundish-Abdeckung sind ebenfalls für die Erosion verantwortlich. Ausgangspunkt der Erosion ist die Bildung von „Haarrissen“ an der flüssigen Stahl-Luft-Grenzfläche durch thermische Abplatzungen. Durch diese Haarrisse dringt flüssiger Stahl und Schlacke ein und es kommt zur Erosion. Darüber hinaus können auch komplexe Wechselwirkungen an der Grenzfläche Feuerfest-Flüssigkeitsstahl die Stahlqualität durch Bildung von Einschlüssen beeinträchtigen. Geringere Erosion der Arbeitsauskleidung sorgt für weniger nichtmetallische Einschlüsse im Stahl.

Die feuerfeste Auskleidung eines Tundishs hat eine definierte Lebensdauer in Abhängigkeit von den Eigenschaften der Auskleidung und den Arten der Tundishschlacke. Die chemische Reaktion zwischen der feuerfesten Arbeitsauskleidungsschicht und der Tundish-Schlacke ist sehr wichtig, insbesondere in dem Fall, in dem ein Gießen mit hoher Folge erfolgt. Die feuerfeste Arbeitsauskleidung im Tundish wird durch die thermochemische Belastung unterschiedlich beansprucht. Die Schlackenchemie und die Schlackenviskosität spielen eine wichtige Rolle beim Verschleiß der feuerfesten Auskleidung. In der Praxis variiert die Zusammensetzung der Tundish-Schlacke sogar während der Dauer einer einzelnen Sequenz stark. Daher bietet keine der feuerfesten Zusammensetzungen eine gute Leistung bei allen Arten von Tundish-Schlacken, die normalerweise während des Betriebs angetroffen werden.

Es ist erwünscht, dass die feuerfeste Auskleidung des Tundishs eine Reihe unterschiedlicher Funktionen erfüllt, darunter Beständigkeit gegen flüssigen Stahl (hohe Solidustemperatur), Beständigkeit gegen Tundishschlacke, geringe Wärmeleitfähigkeit (gute Wärmeisolationseigenschaften), gute Stabilität (keine Erosion des feuerfesten Materials während des Gießens). ), hohe Temperaturwechselbeständigkeit, chemische Trägheit, müssen nach Gebrauch entsorgbar und preisgünstig sein. Eine weitere feuerfeste Tundish-Auskleidung soll ein niedriges Sauerstoffpotential, eine gute mechanische Beständigkeit, eine geringe Wasserstoffaufnahme durch Stahl und eine einfache Dekupierbarkeit aufweisen.

Es gibt mehrere Verfahren zur feuerfesten Auskleidung von Tundishs, die verwendet werden. Dazu gehören (i) Ziegelauskleidung, (ii) spritzbare Auskleidung, (iii) Tundish-Board-Auskleidung, (iv) spritzbare Tundish-Auskleidung und (v) trockene Tundish-Auskleidung. Jede Praxis hat ihre Vor- und Nachteile sowohl in Bezug auf den Betrieb als auch auf die Auswirkungen auf die Stahlqualität. Diese Tundish-Auskleidungspraktiken werden unten beschrieben.

Ziegelverkleidung

Die Ausmauerung von Gießwannen entstand zusammen mit der Einführung der CC-Technologie zum Gießen von flüssigen Stählen in den 1960er Jahren. Dies ist im Grunde eine Erweiterung der feuerfesten Pfannenpraktiken auf den Tundish. Bei dieser Art der Auskleidung werden normalerweise Steine mit hohem Tonerdegehalt verwendet. Die Ziegel kommen nach dem Vorwärmen in direkten Kontakt mit flüssigem Stahl.

Die Vorteile dieser Art der Auskleidung sind ein geringes Risiko der Aufnahme von Wasserstoff durch flüssigen Stahl, geringe Lagerbestände, keine Investition in spezielle Auskleidungsausrüstungen und ein geringes Risiko der Auswaschung der Auskleidung.

Nachteile der Ziegelauskleidung sind die Notwendigkeit einer intensiven Aushärtung, lange Vorbereitungszeit für die Tundish, hohe Arbeitsintensität, schlechte Isolierung, hohe Wärmeleitfähigkeit, die zu einem höheren Temperaturverlust beiträgt, keine Möglichkeit des Kaltstarts, die Möglichkeit des Durchlaufens der Tundish aufgrund schwacher Fugen, schwieriges Ausschalen der gebrauchten Auskleidung und die Notwendigkeit einer großen Anzahl von Tundishs.

Spritzfähiges Futter

Spritzbare Auskleidungen in Tundish wurden ursprünglich von der japanischen Stahlindustrie eingeführt, um die Probleme der Ziegelauskleidung zu überwinden. Bei diesem Verfahren wird das trockene feuerfeste Pulver der richtigen Zusammensetzung nach der Fluidisierung übertragen und auf der Tundishwand installiert, indem eine Spritzmaschine verwendet wird, um eine monolithische Auskleidung zu erhalten. Ursprünglich basierten diese auf Alumosilikat und wurden später in Basistypen (auf Magnesitbasis) umgewandelt, um die metallurgische Praxis zu unterstützen. Herkömmliche Tundish-Spritzmaterialien sind so ausgelegt, dass sie zwischen 1000 °C und 1250 °C eine geringe Festigkeit aufweisen.

Dieses Merkmal unterstützt die Bildung einer schwachen Zone zwischen der Stützauskleidung und der gesinterten Zone, was wiederum ein leichtes Abschälen erleichtert. Einer der vielen Nachteile von Tundish-Spritzmaterial ist die Schrumpfung bei hoher Temperatur, die die Leistung des Spritzmaterials verschlechtert. Eine hohe Schrumpfung verursacht hohe Spannungen und anschließende Rissbildung während des Betriebs, während eine geringe Schwindung ein Hindernis für ein einfaches Abschälen sein kann.

Diese Art von Auskleidung bietet eine monolithische, fugenfreie Struktur und relativ verbesserte Abschälvorgänge, aber aufgrund der hohen Dichte der gespritzten Auskleidungen wird wenig in Bezug auf die Vorwärmzeiten oder Wärmeverluste gewonnen. Diese Art der Auskleidung neigt dazu, während des schnellen Vorheizens zu reißen und abzuplatzen, und daher kann der Tundish mit den spritzfähigen Auskleidungen keinen Kaltstartpraktiken unterzogen werden.

Die Vorteile der spritzbaren Auskleidung sind ein geringes Risiko der Aufnahme von Wasserstoff durch flüssigen Stahl, geringer Lagerbestand, keine Verbindungen, weniger arbeitsintensiv, relativ einfache Installation in kürzerer Zeit und relativ weniger schwierig zu entfernen.

Nachteile dieser Art der Auskleidung sind Erfordernis intensiver Aushärtung, hoher Verschnitt durch

Rückprallverluste, schlechte Isolierung, keine Möglichkeit des Kaltstarts, hohes Risiko des Auswaschens, geringe thermische Stabilität, Staubprobleme, Energieintensiv, hohe Kosten, Schwierigkeiten beim Auftragen variabler Dicken und erforderliche Investitionen für Spritzausrüstung.

Tundish-Board-Futter

Kurz nach der Einführung des Stranggießens wurde erkannt, dass eine Art Einwegauskleidung erforderlich war, um die Feuerfestkosten zu senken und die Wärmedämmung zu verbessern. Ziegel und herkömmliche Spritzprodukte waren unzuverlässig und boten keine Wärmedämmung. Die Einführung von Einweg-, vorgeformten und vorgehärteten Tundish-Platten mit geringer Dichte Mitte der 1970er Jahre bot eine gute Wärmedämmung und einen geringen Verbrauch an feuerfestem Material. Die Tundish-Board-Auskleidungen haben jedoch den Nachteil, dass für ihre Vorbereitung ein höherer Personal- und Zeitaufwand erforderlich ist.

Diese Auskleidung mit Platten auf Siliziumdioxidbasis (SiO2) ist in Bereichen beliebt geworden, in denen die Arbeitskosten niedrig und die Anwendungstechnologien nicht ohne Weiteres verfügbar sind. Die Popularität der Tundish-Board-Auskleidung ist auch auf ihre niedrigen Kosten zurückzuführen, auf die keine Investitionen in Ausrüstung erforderlich sind und die einfache Dekullierung. Die Verwendung von Platinen auf SiO2-Basis ermöglicht nur die Kaltstartpraxis. In den 1980er Jahren wurden auf Magnesit (MgO) basierende Platten eingeführt, um die Anforderung der Vorwärmbarkeit für eine Heißstartpraxis zu erfüllen, die für Überlegungen zu niedrigem Wasserstoff bei der Herstellung von hochlegierten Qualitätsstählen erforderlich ist. SiO2-basierte Platten werden für Weichstahl und MgO-Platten für Spezialstähle und für Stähle mit hohem Calciumgehalt verwendet. Der Grund dafür ist, dass Siliziumdioxid durch im Stahl vorhandene Kalk-, Tonerde- und Eisenoxide angegriffen wird.

Zu den Vorteilen der Tundish-Board-Auskleidung gehören ein geringerer Tundish-Bestand, eine geringe Wasserstoffaufnahme bei Platten mit Heißstart, eine gleichmäßige Form der Auskleidung, keine Notwendigkeit zum Aushärten, eine gute Isolierung, die Möglichkeit eines Kaltstarts und damit Energieeinsparungen, ein einfacheres Dekupieren, Geringer Energiebedarf, keine Investition in Ausrüstung erforderlich, geringes Auswaschrisiko und bessere Arbeitsumgebung.

Zu den Nachteilen der Tundish-Plattenauskleidung gehören das Vorhandensein von Fugen, Sandunterlage, die Gefahr der Wasserstoffaufnahme im Falle eines Kaltstarts, arbeitsintensiv, die Notwendigkeit einer hohen Lagerhaltung, Handhabungs-/Bruchprobleme und hohe Kosten im Fall von Platten auf Magnesitbasis.

Sprühbare Tundishauskleidung

Die sprühbare Tundish-Auskleidung wurde erstmals 1982 entwickelt und seit der zweiten Hälfte der 1980er Jahre weit verbreitet. Derzeit wird es in mehr als 50 % der Tundishs weltweit eingesetzt. Diese Art der Auskleidung kombiniert erfolgreich viele der Vorteile von Tundish-Board-Auskleidung und spritzbarer Auskleidung, während die Nachteile wie Fugen, Sandrücken, Rückprallverluste, Staubprobleme und schlechte Isolierung usw. beseitigt werden. Die Qualität der Auskleidung hängt vom Können des Mitarbeiters ab Sprühpersonal und die Trocknungsausrüstung.

Bei der sprühbaren Tundish-Auskleidung wird eine dicke Aufschlämmung aus feuerfesten Materialien gründlich gemischt und nach dem Zerstäuben mit Druckluft auf den Tundish transportiert und abgelagert. Als feuerfeste Materialien werden hauptsächlich MgO und SiO2 verwendet. Der MgO-Gehalt liegt normalerweise im Bereich von 70 % bis 90 % mit einem Restanteil von SiO2. Für eine längere Dauer des Sequenzgießens ist eine höhere MgO-Menge zusammen mit einer größeren Dicke der Auskleidung erforderlich. Der Auskleidungsvorgang kann auch mit einem Roboteranwendungssystem durchgeführt werden.

Da in dieser Auskleidung ein homogenes Mischen erfolgt, bevor das Produkt aufgetragen wird, ist die Einarbeitung spezieller chemischer Zusatzstoffe möglich, die dazu beitragen, die thermischen Stabilitätseigenschaften der Auskleidung zu verbessern und eine gute Flexibilität zu verleihen. Zur chemischen Bindung in der Spritzmasse ist eine Vorwärmung auf ca. 1000 °C erforderlich.

Spritzbare Tundish-Auskleidung hat signifikante Vorteile einer geringeren Dichte der Auskleidung und einer besseren Kontrolle der Auskleidungsdicke im Vergleich zu spritzbaren Auskleidungen. Bei dieser Art der Auskleidung werden der feuerfesten Masse normalerweise Fasern und andere Chemikalien zugesetzt. Die Auskleidung wird im Falle eines Heißstart-Tundishs vorgewärmt oder auf Raumtemperatur abkühlen gelassen und als Kaltstart-Tundish genommen. Die Unversehrtheit der Auskleidung muss während des Aushärtens sichergestellt werden, und dies erfordert die Abscheidung des Auskleidungsmaterials auf der permanenten Auskleidung des Tundishs, nachdem seine Temperatur unter 100 °C gesunken ist. Es handelt sich um ein Nassverfahren mit bis zu 30 % Wasser und mit dem Vorhandensein von Schläuchen und Verschüttungen -over, der Prozess schafft Arbeitsschutzprobleme.

Zu den Vorteilen der sprühbaren Tundish-Auskleidung gehören ein geringes Risiko von Wasserstoffpicking, das Fehlen von Fugen, ein geringerer Lagerbestand, ein geringerer Arbeitsaufwand, ein einfaches Abschälen, gute Isoliereigenschaften, die Möglichkeit eines Kaltstarts und eine kontrollierbare Auskleidungsdicke.

Zu den Nachteilen des Auskleidens gehören die Notwendigkeit von Investitionen in Ausrüstungen, die Notwendigkeit einer intensiven Aushärtung und ein mäßiges Risiko des Auswaschens.

Trockene Tundishauskleidung

Das trockene Tundish-Lining wurde gleichzeitig mit dem spritzbaren Tundish-Lining entwickelt. Der hohe Preis von Phenolharzpulver und die damit verbundenen Gesundheits- und Sicherheitsprobleme haben jedoch dazu geführt, dass trockene Tundish-Auskleidungen nur in einer Handvoll Stahlwerken verwendet werden. Kürzlich haben harzfreie Bindersysteme (Natriumsilikat-Bindemittel oder Glukose-Bindemittel) alle Gesundheits- und Sicherheitsprobleme beseitigt und zusätzlich wurde die zweite Generation von Trockentundish-Produkten mit deutlich verkürzter Tundish-Vorbereitungszeit eingeführt.

Das Trocken-Tundish-Lining-Verfahren unterscheidet sich von anderen Lining-Verfahren, da es in trockener Pulverform aufgetragen wird und keine Zugabe von Wasser erfordert. Normalerweise verwendet diese Auskleidung eine Harzbindung. Das zugesetzte Harz wird durch Anwendung einer geringen Wärmemenge aktiviert. Das Ausbilden der Auskleidung wird durchgeführt, indem ein Former verwendet wird und das trockene Pulver in den Spalt zwischen der dauerhaften Auskleidung und dem Former eingeführt wird. Eine spezielle Trocknungsanordnung ist erforderlich, um diese Masse 24 Stunden lang bei etwa 300 °C zu trocknen, um eine Polymerisation des Harzes zu entwickeln, die ihr Festigkeit verleiht. Für die Aktivierung des Harzes, um eine Bindung zu entwickeln, wird Heißluft von etwa 400 °C benötigt.

Die Notwendigkeit der Vibration des Trockenpulvers hängt von dem verwendeten Produkt ab. Die trockene Tundish-Auskleidung hat aufgrund ihrer höheren Dichte eine relativ geringere Isolierung. Für seine Installation muss der Kran der Tundish-Bucht gewartet werden. Im Falle einer Trockenauskleidung gibt es keine direkte Haftung an der permanenten Tundishauskleidung, da kein Wasser verwendet wird. Dies trägt zu einer guten Dekullierung bei und verlängert die Lebensdauer der Tundish-Auskleidung.

Ein Vorteil der trockenen Tundish-Auskleidung besteht darin, dass sie eine langsame Wasserstoffaufnahme im Stahl gewährleistet, da kein Wasser zum Auftragen erforderlich ist. Es wird eine Wasserstoffaufnahme von etwa 0,7 bis 0,9 ppm angegeben, verglichen mit 1,8 bis 2,4 ppm in sprühbarer Tundishauskleidung. Die glatte Oberfläche einer Trockenauskleidung und die Fähigkeit, die Auskleidungsgeometrie konsistent zu reproduzieren, bietet Verbesserungen der Stahlqualität und eine bessere Erosionsbeständigkeit, was zu dem Potenzial führt, die Sequenzlängen zu erhöhen. Da es sich bei dieser Art von Produkt um ein frei fließendes Pulver handelt, ist die Installationsausrüstung relativ einfach und leicht zu warten. Weitere Vorteile der Trockenauskleidung sind eine monolithische Auskleidung, geringerer Lagerbestand, weniger arbeitsintensiv, kürzere Vorbereitungszeit für Tundish, geringeres Risiko des Auswaschens, leichte Abschälbarkeit, da keine direkte Haftung an der permanenten Auskleidung besteht, umweltfreundliche Anwendung, Möglichkeit einer langen Sequenz, und einfache und schnelle Installation.

Zu den Nachteilen der Auskleidung gehören der hohe Investitionsbedarf, die geringere Isolierung und die Abhängigkeit von einem Werkstattkran.

Herstellungsprozess

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Elektromagnetisches Rühren im Stranggussverfahren

- Rolle der Form beim Stranggießen von Stahl

- Feuerfeste Auskleidung des Hochofens

- Präzisionsguss-Leitfaden