Verbrennungssystem eines Wiedererwärmungsofens

Verbrennungssystem eines Nacherwärmungsofens

Die Hauptfunktion eines Wiedererwärmungsofens besteht darin, die Temperatur der halbfertigen Stähle (Knüppel, Vorblöcke, Brammen oder Rundstahl) typischerweise auf Temperaturen zwischen 1000 °C und 1250 °C zu erhöhen, bis sie plastisch genug sind, um auf die gewünschte Temperatur gewalzt zu werden Querschnitt, Größe oder Form im Warmwalzwerk. Auch der Wärmofen muss aus metallurgischen und produktivitätstechnischen Gründen bestimmte Anforderungen und Zielsetzungen hinsichtlich der Aufheizraten erfüllen. Im Wiedererwärmungsofen gibt es einen kontinuierlichen Materialfluss, der auf seinem Weg durch den Ofen auf die gewünschte Temperatur erhitzt wird.

Warmwalzvorgänge erfordern wiedererwärmte halbfertige Stähle von hoher Qualität zu möglichst niedrigen Kosten und mit der optimalen Produktionsrate des Walzwerks. Die zum Erwärmen der halbfertigen Stähle in einem Warmwalzwerk verwendeten Wärmöfen verbrauchen eine große Menge an Energie und erzeugen gleichzeitig eine große Menge an Schadstoffen. Aus diesem Grund besteht die Notwendigkeit, nach Möglichkeiten zur Reduzierung des Energieverbrauchs sowie der Schadstoffe und damit der Kosten zu suchen. Dies kann erreicht werden, indem die Brennstoffeffizienz der Wiedererwärmungsöfen verbessert wird.

Das Verbrennungssystem des Wärmofens hat einen großen Einfluss sowohl auf die Qualität des wiedererwärmten Stahlhalbzeugs als auch auf die für die Wärmung benötigte Brennstoffmenge. Die wichtigen Erwartungen an einen Wärmofen sind heute nicht nur die Verringerung der Schadstoffemissionen und des Energieverbrauchs, sondern auch die verbesserte hohe Qualität des erhitzten Stahlprodukts, Zuverlässigkeit, gleichmäßige Temperatur, Wärmefluss und Sicherheit der Ausrüstung und Personal. All dies sind die Schlüsselfaktoren, die erhebliche Auswirkungen auf das Verbrennungssystem des Wärmofens haben.

Die drei grundlegenden Dinge, die erforderlich sind, um die Verbrennung zu starten und aufrechtzuerhalten, sind (i) Brennstoff, (ii) Sauerstoff und (iii) ausreichend Energie für die Zündung. Der Verbrennungsprozess ist am effizientesten, wenn Brennstoff und Sauerstoff uneingeschränkt aufeinandertreffen und reagieren können. In praktischen Heizungsanwendungen reicht es jedoch nicht aus, nur die effiziente Verbrennung zu berücksichtigen, sondern es werden auch Aspekte der Wärmeübertragung berücksichtigt. Nachfolgend sind die wichtigen Parameter für ein Verbrennungssystem im Wärmofen aufgeführt.

- Menge der Wärme, die dem Einsatzmaterial zugeführt werden muss.

- Erzeugung der Wärme innerhalb des Ofens, die nicht nur erforderlich ist, um das Einsatzmaterial zu erhitzen, sondern auch um alle Wärmeverluste zu überwinden.

- Übertragung eines Teils der verfügbaren Wärme aus den Ofengasen auf die Oberfläche des Heizeinsatzmaterials.

- Ausgleich der Temperatur innerhalb des Einsatzmaterials.

- Wärmeverluste des Ofens durch Türen und Wände usw.

- Durch die Abgase transportierte Wärme.

- Emissionen der durch die Abgase verursachten Schadstoffe (z. B. NOx etc.).

Luft, die aus mit 78 % Stickstoff und 1 % Argon verdünntem Sauerstoff besteht, bietet keine optimalen Bedingungen für Verbrennung und Wärmeübertragung. Der Stickstoff in der Luft wird während des Verbrennungsprozesses erhitzt und um den Energieverlust zu vermeiden, der auf den Stickstoff übertragen wird, ist es notwendig, diese Energie zurückzugewinnen, um Kraftstoff zu sparen.

Wärme wird durch Konvektion, Leitung und Strahlung auf eine feste Produktoberfläche übertragen. Die Wärmeübertragung innerhalb des Produkts erfolgt ausschließlich durch Wärmeleitung. Das bedeutet, dass neben den Innenmaßen des Ofens auch die Produktoberfläche, die sich beim Erhitzen mit der Zeit verändert, Abmessungen und Material der Halbzeugstähle wichtig sind.

Für eine effiziente und gleichmäßige Erwärmung sind die Gaszusammensetzung und das Strömungsmuster im Inneren des Ofens von Bedeutung. Eine herkömmliche, nicht optimierende Erwärmungsstrategie mag unter stationären Bedingungen ausreichend erscheinen, bietet jedoch keine optimale Qualität und Kostenleistung, wenn Produktionsunterbrechungen, Abweichungen in den Produktqualitäten oder -abmessungen oder Abweichungen in den Ziel-Ausfalltemperaturen auftreten. In der heutigen Situation wird eine Lösung benötigt, die unter allen Bedingungen mit minimaler Auswirkung auf die Umwelt die höchste Qualität und die niedrigsten Kosten für Heizung liefert.

Strenge Umweltauflagen verlangen heute aufgrund der Erderwärmung eine Minimierung des spezifischen Kraftstoffverbrauchs bei gleichzeitiger Reduzierung von Schadstoffen wie Stickoxiden (NOx). Der Zielkonflikt zwischen minimalem Energieverbrauch und Schadstoffausstoß bei gleichzeitiger Erfüllung der Anforderungen der Produktion stellt sowohl die Betreiber als auch die Ausrüster vor die Herausforderung, alle verfügbaren Technologien einzusetzen, um energieeffiziente, umweltverträgliche Verbrennungssysteme in den Wärmöfen zu gestalten. P>

Bei konventionellen Brennerkonstruktionen stehen diese beiden Ziele oft im Konflikt. Durch den Einsatz neuester Technologien und Brennerkonstruktionen mit Diffusionsflammen-Verbrennungstechniken werden nun jedoch hohe Wirkungsgrade durch vorgewärmte Verbrennungsluft mit entsprechend niedrigen NOx-Emissionen erreicht.

Es gibt viele Arten von Wiedererwärmungsöfen, die in den Stahlwerken in Betrieb sind. Der Aufbau eines Wärmofens besteht aus mehreren Zonen. Die Wiedererwärmungsöfen sind normalerweise mit mehreren Heizzonen konstruiert, nämlich (i) Vorheizzone, (ii) Heizzonen und (iii) Haltezonen. Die halbfertigen Stahlteile werden der Vorwärmzone zugeführt und langsam nacheinander durch die Erwärmungs- und Haltezonen bewegt. Die Stahlteile werden in den Vorwärm- und Heizzonen ungefähr auf die Zieltemperatur erhitzt und in der Durchwärmzone durchwärmt, um die gleichmäßige Temperatur durch die Stahlteile hindurch beizubehalten, die hauptsächlich durch Strahlungswärmeübertragung von umgebendem Gas erhitzt werden. Jede Zone hat einen anderen Zweck und die Zonen haben typischerweise unabhängige Brennersteuerungen, obwohl sich die Verbrennungsprodukte durch die vorherigen Zonen bewegen, um den Abzug zu verlassen. Das Luft-Brennstoff-Verhältnis wird typischerweise mit der Absicht eingestellt, ein gewünschtes Maß an überschüssigem Sauerstoff im Rauchgas zu erzeugen. Ziel ist es, sicherzustellen, dass der gesamte Brennstoff im Nachwärmofen verbrannt wird, aber gleichzeitig übermäßige Verbrennungsluft zu vermeiden, die die Heizeffizienz des Ofens verringert.

Die mehrzonige Konstruktion der Wärmöfen erschwert die Verbrennungsoptimierung aufgrund der Zoneninteraktion, sich ständig ändernder Produktanforderungen, sich ändernder Extraktionsgeschwindigkeit und des Vorgangs des Extrahierens von Stäben selbst. Es gibt viele Probleme, die zu Abweichungen im Endergebnis führen können. Einige dieser Probleme sind wie folgt.

- Ungenaue Messung von Gas oder Luft

- Änderungen der Luftfeuchtigkeit

- Erhebliche Mengen an Brennstoff oder Sauerstoff wandern aus einer anderen Zone des Hochofens

- Bei vorgewärmter Luft über Rekuperatoren kann es (i) Lecks in Rohrleitungen oder Rekuperatoren, (ii) nicht kalibrierte Temperaturkorrekturfaktoren und (iii) jahreszeitliche Schwankungen geben

- Verschleiß oder Beschädigung des Ventils und der Stellantriebe

- Lecks im Ofen

Ferner sind auf der Grundlage der Brennerfähigkeiten und der gewünschten Werte an überschüssigem Sauerstoff feste stöchiometrische Verhältnisse für jede Zone erforderlich. Die Verhältnisse können sich aus den folgenden zwei Gründen von Zone zu Zone unterscheiden.

- Der gewünschte Sauerstoffüberschuss kann aufgrund der Beziehung zwischen Sauerstoffgehalt, Temperatur und Kesselsteinbildung für jede Zone unterschiedlich sein.

- Die Stöchiometrie muss möglicherweise aufgrund der Mischfähigkeiten der Brenner für unterschiedliche Brenner-Turndown-Raten angepasst werden.

Normalerweise weiß der Bediener des Wiedererwärmungsofens nicht, ob sich der Sauerstoff auf oder nahe dem gewünschten Sollwert befindet, da es keine Echtzeit-Prozessrückmeldung gibt. Die Folgen des Betriebs eines Hochofens mit dieser Unsicherheit können erheblich sein. Unter Berücksichtigung der Brennerreaktionen und der theoretischen Verbrennungsprodukte kann es Möglichkeiten geben, wenn die Stöchiometrie vom Sollwert abweicht. Wenn der tatsächliche Sauerstoffgehalt im Rauchgas den Sollwert überschreitet, wird die Effizienz verringert und es entstehen unnötige Brennstoffkosten. Wenn der tatsächliche Sauerstoffgehalt niedriger als der Sollwert ist, steigen die Kohlenmonoxidgehalte, was sowohl einen unsicheren Betriebszustand als auch eine verringerte Effizienz aufgrund unverbrannten Brennstoffs erzeugt, der den Ofen verlässt. Darüber hinaus passen Luft-Brennstoff-Verhältnisregler in den Wiedererwärmungsöfen ihre Sollwerte kontinuierlich an, um sich ändernden Ofenanforderungen gerecht zu werden, und somit ändert sich auch der Oxidationszustand ständig. In der Praxis erfährt der Wiedererwärmungsofen einen gewissen Grad an unvollständiger Verbrennung. Es gibt mehrere Probleme, die zu einem schlechten Mischen beitragen. Diese Probleme sind unten aufgeführt.

- Brennereffizienz

- Turndown

- Unübertroffene Luft- und Kraftstoffgeschwindigkeiten

- Verhältnisregelung nicht richtig eingestellt

- Ofenlecks

Eine unvollständige Verbrennung aufgrund schlechter Vermischung kann auch zur Koexistenz von Kohlenmonoxid und Sauerstoff führen. In der Praxis ist es üblich, dass sowohl Kohlenmonoxid als auch Sauerstoff vorhanden sind. Daher erfordert der optimale Betrieb eines Wärmofens Echtzeit-Daten der Verbrennungsprodukte mit den geeigneten Sensoren.

In den Wärmöfen wird normalerweise ein Rekuperator als Abwärmerückgewinnungseinheit verwendet, um eine hohe thermische Effizienz und Energieeinsparung zu erreichen. Die zurückgewonnene Abwärme wird zur Vorwärmung der Verbrennungsluft genutzt, die dann einem Brenner zugeführt wird. Die vorgewärmte Luft führt zu Energieeinsparung und guter Verbrennungsleistung. Zu den Nachteilen gehörte jedoch der Einbau einer groß angelegten Wärmerückgewinnungsanlage für Abwärme. Außerdem beträgt die Temperatur der vorgewärmten Luft normalerweise nur etwa 600 °C bis bestenfalls 700 °C.

Auf dem Gebiet der Wiedererwärmung von halbfertigem Stahl gibt es in der jüngeren Vergangenheit zwei wesentliche Entwicklungen. Diese Entwicklungen sind nämlich (i) Hochtemperatur-Luftverbrennung und (ii) Sauerstoff-Brennstoff-Verbrennung.

Hochtemperatur-Luftverbrennung

Die Hochtemperatur-Luftverbrennungstechnologie (HiTAC) nutzt vorgewärmte Luft auf über 1000 °C. Die Einführung dieser Verbrennungstechnologie in Wiedererwärmungsöfen ermöglicht es dem Stahlwerk, einen großen Beitrag zur gleichzeitigen Reduzierung des Energieverbrauchs sowie zur Reduzierung der Kohlendioxidemissionen zu leisten und Stickoxide. Die Verwendung der HiTAC-Technologie führt auch zu einer Verringerung der physikalischen Größe des Wiedererwärmungsofens im Vergleich zum herkömmlichen Ofentyp.

Das Grundkonzept der HiTAC-Technologie besteht darin, dass die Kombination aus maximaler Abwärmerückgewinnung durch Hochzyklus-Regenerator und kontrolliertem Mischen von stark vorgewärmter Verbrennungsluft mit verbrannten Gasen gleichmäßige Flammen mit relativ niedriger Temperatur ergibt.

Der in der HiTAC-Technologie verwendete Regenerativbrenner hat einzigartige Verbrennungseigenschaften. Diese Eigenschaften führen zu einer effizienten und sauberen Flamme mit einem gleichmäßigen Temperatur- und Wärmeflussprofil. Diese Eigenschaften führen zu einer verbesserten Produktionsrate und einer besseren Produktqualität und einer viel milderen Umgebung für Ofenkomponenten. Die HiTAC-Technologie kann zu reduzierten Betriebskosten führen.

Die HiTAC-Technologie bietet eine deutlich höhere Flammenstabilität bei allen Kraftstoff-Luft-Gemischen (einschließlich sehr magerer Kraftstoffgemische), eine höhere Wärmeübertragung und einen geringen Wärmeverlust aus dem Schornstein (Abwärme). Das Verfahren stellt ein Mittel zum Rezirkulieren der Wärme von der Hochtemperaturseite (verbranntes Gas) zurück zu der Seite des unverbrannten Gemisches unter Verwendung eines geeigneten Wärmeaustauschverfahrens bereit. Die Vorwärmung verleiht dem unverbrannten Gemisch zusätzliche Enthalpie ohne Verdünnung durch die Verbrennungsprodukte.

Mit der HiTAC-Technologie gibt es deutlich unterschiedliche Flammeneigenschaften, Flammenstabilität, reduzierte Emissionen und erhebliche Energieeinsparungen. Die Flammenfarbe unterscheidet sich stark von dem normalerweise beobachteten Blau oder Gelb. Unter bestimmten Bedingungen wurde bei Verwendung typischer Kohlenwasserstoffbrennstoffe eine bläulich-grüne und grüne Flamme beobachtet. Im Gegensatz dazu wurde auch eine flammenlose (oder farblose) Oxidation des Kraftstoffs beobachtet.

Die Hauptmerkmale der HiTAC-Technologie sind unten angegeben.

- Verbrennung von Kohlenwasserstoffen mit sehr hohen Luftvorwärmtemperaturen unter Verwendung eines Regenerators im Brenner.

- Sensible Wärme aus den Abgasprodukten wird verwendet, um Verbrennungsluft zu erwärmen (Temperatur über 1000 °C). Die Technologie versucht, die Luft nahe der Zielofentemperatur vorzuwärmen.

- Die Abgastemperaturen liegen bei etwa 150 °C bis 200 °C.

- Die meiste Energie aus dem Brennstoff für den Heizprozess extrahieren.

- Die Kraftstoffeinsparung liegt zwischen 50 % (Ersatz kalter Luft) und 30 % (Ersatz Luft aus Rekuperatoren).

- Es gibt eine sehr gleichmäßige Wärmeverteilung im Ofen.

- Die Erzeugung von NOx ist sehr gering.

Beim regenerativen Brenner gibt es eine Paarkonfiguration, bei der jeder Brenner zwischen Zündung und Absaugung hin- und herwechselt. Die Verbrennungsluft zirkuliert zwischen zwei Sätzen von Wegen im Brenner. Es tritt durch einen Satz ein und nimmt Wärme aus dem Regeneratormaterial im Brenner auf. Die Verbrennungsproduktgase treten durch den anderen Satz aus und heizen das Regeneratormaterial auf eine hohe Temperatur auf. Beim nächsten Zyklus tauschen die Verbrennungsluft und die Verbrennungsprodukte ihre Wege.

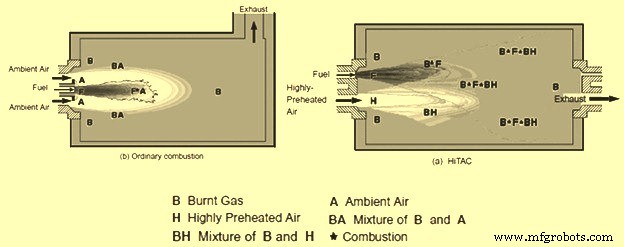

Das Konzept des HiTAC ist in Bild 1 dargestellt und wird mit dem einer konventionellen Wärmofenverbrennung verglichen. Flammen mit extrem hoher Temperatur werden normalerweise in Öfen erzeugt, wenn eine direkte Verbrennung zwischen Brennstoff und Frischluft mit hoher Temperatur stattfindet. Als Ergebnis der modifizierten Ofengeometrie erfolgt nicht nur das Erlöschen der Basisflammen durch die Scherbewegung der Hochgeschwindigkeits-Einlassluft, sondern auch die Verdünnung der Luft mit verbranntem Gas (BH) muss vor der Verbrennung erfolgen, indem Brennstoff- und Lufteinlässe getrennt werden. Es ist anzumerken, dass dies die Bedingungen sind, unter denen eine gewöhnliche Verbrennung mit Luft mit Umgebungstemperatur nicht aufrechterhalten werden kann. Außerdem reißt der separat in den Ofen eingespritzte Brennstoff während dieser Vorbereitungszeit auch verbranntes Gas in den Ofen und einige Veränderungen des Brennstoffs, wie etwa Pyrolyse, Zersetzung und Verdampfung von flüssigem Brennstoff, falls vorhanden. Zwischen Brennstoff und mitgerissenem Produkt (B*F) können schwache Verbrennungsreaktionen auftreten, und die Hauptverbrennung folgt in der Mischzone von Brennstoff und verdünnter Luft mit einer großen Menge an verbranntem Gas (B*F*BH). Die Flammenänderung aufgrund einer niedrigen Sauerstoffkonzentration, die durch die hohe Recyclingrate von verbranntem Gas verursacht wird, führt wahrscheinlich zu einer verbreiterten Reaktionszone, in der relativ langsame Reaktionen stattfinden können. Bei etablierter Verbrennung ohne vorgewärmte Luft findet im Nahfeld des Brenners eine direkte Verbrennung zwischen Brennstoff und Frischluft (F*A) statt. Danach kann eine gewisse Verbrennung in verdünntem Zustand mit verbrannten Gasen im stromabwärts gelegenen Teil der Flamme folgen, weil rezirkuliertes verbranntes Gas durch die einströmende Verbrennungsluft mitgerissen wird. Die Verbrennung (F*A) in der Nähe des Brenners zeigt die maximale Temperatur im Ofen, und die meisten aus dem Ofen emittierten Stickoxide werden dort gebildet. Die Verbrennung in diesem Bereich ist jedoch wesentlich, um die Verbrennung im Ofen aufrechtzuerhalten, und eine vollständige Flamme kann nicht existieren, wenn in diesem Abschnitt ein Erlöschen auftritt.

Abb. 1 Misch- und Verbrennungskonzept mit HiTAC-Technologie

Trotz der Verwendung stark vorgewärmter Luft ist sowohl die mittlere Temperatur als auch die momentane Spitzentemperatur bei HiTAC deutlich niedriger als bei gewöhnlicher Verbrennung.

Oxy-Fuel-Verbrennungssystem

Oxy-Brennstoff bezieht sich auf die Praxis, Luft als Oxidationsmittelquelle für die Verbrennung vollständig durch Sauerstoff zu ersetzen, der entweder durch kryogene Technologie oder Adsorptionstechnologien erzeugt werden kann. Der allgemeine Vorteil des Ersatzes von Luft durch Sauerstoff besteht darin, dass die Menge an Stickstoff, die mit Luft in den Verbrennungsprozess eingebracht wird, fast oder vollständig eliminiert wird. Die Reduzierung von Stickstoff bei der Verbrennung ermöglicht eine höhere Flammentemperatur und einen höheren Verbrennungswirkungsgrad, da ein geringeres Volumen des Verbrennungsgases die Wärmemenge verringert, die der Flamme entnommen und an das Abgas verloren geht. Somit sind die Vorteile der Verwendung von Oxy-Brennstoff im Vergleich zur Luft-Brennstoff-Verbrennung wie folgt.

- Reduzierung des Energieverbrauchs

- Verbesserte Heizrate, die zu einer höheren Produktion führt (ohne Erhöhung des Ofentemperatur-Sollwerts)

- Reduzierung der Ofenemissionen

Zusätzlich zu den oben genannten Vorteilen kann die Verwendung von Oxy-Brennstoff-Verbrennung manchmal zu geringeren Kapitalinvestitionen im Vergleich zu anderen Verfahren zur Verbesserung der Effizienz führen, wie beispielsweise Rekuperatoren oder Abgasreinigungsanlagen. Die Oxy-Brennstoff-Verbrennung kann aufgrund einer besseren Kontrolle und kürzeren Aufheizzeit auch zu einem geringeren Kalkverlust führen.

Im Vergleich zur Luft-Brennstoff-Verbrennung hat die Oxy-Brennstoff-Verbrennung einen viel höheren Partialdruck in Bezug auf die beiden Verbrennungsprodukte CO2 und H2O. Dies verbessert die Wärmeübertragungsrate. Da die Abgase nicht mit Stickstoff verdünnt werden, nimmt die Gasphase aktiver am Wärmeübertragungsprozess teil, nicht nur, weil die Wärmeübertragungsleitfähigkeit und die Wärmekapazität von CO2 und H2O höher sind, sondern auch, weil beide stark wärmeabstrahlend sind drei Atomgase.

Das Strömungsmuster in einem Oxy-Fuel-Ofen ist im Vergleich zu Luft-Brennstoff vorteilhaft. Das Abgasvolumen wird um 70 % bis 80 % reduziert, da kein Stickstoff vorhanden ist und aufgrund der Kraftstoffeinsparung. Somit ist die Verweilzeit des Gases länger und es bleibt mehr Zeit, Wärme auf das Produkt zu übertragen. Das Produkt wird nämlich in eine gasförmige Abgasflüssigkeit eingetaucht, die aus CO2 und H2O besteht, d. h. eine feuchte Umgebung mit einer höheren Wärmeübertragungskapazität.

Beim Vergleich eines Oxy-Fuel-Ofens mit einem Luft-Brennstoff-Ofen, beide auf die gleiche Ofentemperatur eingestellt, erreicht das Material im Oxy-Fuel-Ofen schneller einen Sollwert. Das liegt an den Gaseigenschaften.

Bei der Oxy-Brennstoff-Verbrennung gibt es eine wesentliche Erhöhung der verfügbaren Wärme im Vergleich zur Luft-Brennstoff-Verbrennung. Die Erhöhung der verfügbaren Wärme steht in direktem Zusammenhang mit der Reduzierung des Energieverbrauchs und der Erhöhung des Ofendurchsatzes.

Eine Erhöhung der verfügbaren Verbrennungswärme bedeutet, dass weniger Wärme an das Abgas verloren geht und ein größerer Prozentsatz der gesamten zugeführten Energie für die Arbeit im Wiedererwärmungsofen übrig bleibt. Wenn also die verfügbare Wärme erhöht wird, wird die Menge an Gesamtenergieaufwand reduziert, die erforderlich ist, um eine konstante Menge an Arbeit zu verrichten.

Die Energieeinsparung variiert je nach Brennstoffart, vorhandenem Verbrennungsverhältnis und Verbrennungslufttemperatur. Andere Faktoren wie die Verringerung der Abzugsöffnungsgröße und der Strahlungsverlust können sich auf die tatsächlichen Energiereduzierungsraten mit Oxy-Brennstoff auswirken. Eine weitere Auswirkung der erhöhten Verbrennungseffizienz mit Oxy-Brennstoff ist die Möglichkeit, die Heizrate zu erhöhen und einen höheren Ofendurchsatz zu erzielen.

Die praktische Grenze der Produktionssteigerung hängt von der Fähigkeit des halbfertigen Stahlmaterials ab, Wärme zu absorbieren, und der Zeit und Temperatur, bei der das halbfertige Stahlmaterial Wärme ausgesetzt wird. Die Erfahrung mit verschiedenen Oxy-Brennstoff-Anlagen zeigt, dass der Materialdurchsatz in den meisten Betrieben erhöht werden kann, ohne den Ofentemperatursollwert zu erhöhen, mit Ausnahme von Öfen, die bereits eine eingestellte Temperaturrampengrenze erreichen. Neben der Erhöhung der verfügbaren Wärme wirken sich die höhere Oxy-Fuel-Flammentemperatur und das Strahlungspotential der Verbrennungsgase positiv auf die Heizleistung und die Produktionsrate aus.

Die Temperatur der Oxy-Brennstoff-Flamme ist im Allgemeinen 500 °C bis 800 °C höher als die Temperatur der Luft-Brennstoff-Flamme. Da die Strahlungswärmeübertragung in vierter Potenz von der Temperaturdifferenz von der Quelle zum Empfänger abhängt, führt die Oxy-Brennstoff-Verbrennung zu einem starken Anstieg des Strahlungspotentials der Flamme auf das Material. Die Verbrennungsprodukte von Oxy-Brennstoff sind auch bessere Quellen für Strahlungswärmeübertragung. Dies liegt daran, dass der Großteil des Luft-Kraftstoff-Verbrennungsprodukts Stickstoff ist, der kein so effizienter Strahlungswärmeübertragungsmechanismus ist wie Kohlendioxid und Wasserdampf, die den Großteil der Oxy-Fuel-Verbrennungsprodukte ausmachen.

In einigen Fällen ist die Ofenproduktion durch die Menge an gasförmigen Emissionen begrenzt, die den Ofen verlassen dürfen. Die Oxy-Fuel-Verbrennung kann auch ein Mittel sein, um Ofenemissionen zu reduzieren und eine erhöhte Produktionskapazität innerhalb einer zulässigen Emissionsobergrenze zu ermöglichen.

Das Abgasvolumen ist bei Oxy-Fuel wesentlich geringer. Das gesamte Abgasvolumen mit Oxy-Brennstoff ist im Allgemeinen 70 % bis 90 % geringer als das gesamte Luft-Brennstoff-Abgasvolumen. In vielen Fällen kann die Verringerung des Abgasvolumens allein von Vorteil sein, insbesondere wenn die vorhandene Schadstoffbegrenzungsausrüstung begrenzt ist und/oder wenn Partikelemissionen ein Problem darstellen. Ein wichtigeres Ergebnis bei der Oxy-Fuel-Verbrennung ist die geringere Emission bestimmter Abgasbestandteile. Das offensichtlichste Ergebnis der Verwendung von Oxy-Fuel-Verbrennung ist die Reduzierung des Kraftstoffverbrauchs. Mit der Reduzierung des Kraftstoffverbrauchs ist die CO2-Emission über eine bestimmte Zeit oder pro Einheit des erwärmten Stahlhalbzeugs geringer. Während die Erzeugung von CO2 derzeit kein großes Problem darstellt, deuten die globale Erwärmung und der stattfindende Klimawandel darauf hin, dass strengere Bedingungen für die CO2-Emission in der nahen Zukunft ein Faktor sein könnten. Ein unmittelbareres Anliegen vieler Ofenbetreiber ist die NOx-Emission. Bei der Oxy-Fuel-Verbrennung wird der Partialdruck des Stickstoffs in den Verbrennungsprodukten drastisch reduziert, wodurch das Potenzial für die NOx-Bildung sogar bei erhöhter Flammentemperatur gesenkt wird. Viele Faktoren beeinflussen die NOx-Emissionsrate von mit Oxy-Brennstoff befeuerten Öfen. Die Reinheit des Sauerstoffprodukts ist ein solcher Faktor. Der Hauptfaktor bei der Minimierung von Oxy-Brennstoff-NOx-Emissionen ist jedoch die Ofendrucksteuerung. Ein Sekundärluftleck in Kombination mit einer hohen Oxy-Fuel-Flammentemperatur kann die Auswirkungen der Oxy-Fuel-Verbrennung als NOx-Kontrolltechnik stark reduzieren.

Oxy-Fuel-Flammen haben eine höhere Temperatur bei geringerem Volumen und geringerer Länge als Luft-Brennstoff-Flammen. Die Flammencharakteristik mit Oxy-Brennstoff muss bei der Konstruktion von Oxy-Brennstoff-Brennersystemen für die Anwendung der Wiedererhitzung von Stahlmaterialien berücksichtigt werden. Im Allgemeinen erfordert das Wiedererhitzen von Stahl eine gleichmäßige Temperaturverteilung, so dass eine lokalisierte Überhitzung oder Unterhitzung in dem wiedererwärmten Stahlprodukt vermieden wird. Die Art und Platzierung von Oxy-Fuel-Brennern hängt von der Art des Wiedererwärmungsofens und der Nähe der Flammen zu halbfertigen Stahlmaterialien ab.

Die Rezirkulation der Verbrennungsprodukte fördert die Bewegung von Gasen in der Heizkammer, wodurch Temperaturunterschiede minimiert werden. Außerdem senkt die Rückführung von Verbrennungsgasen in die Oxy-Fuel-Flamme die Spitzenflammentemperatur und fördert ein gleichmäßigeres Flammenstrahlungsprofil, um das dem Brenner am nächsten liegende Produkt vor Überhitzung zu schützen. Es sind mehrere Oxy-Fuel-Brennerdesigns verfügbar, um den Rezirkulationseffekt zu erzielen, einschließlich einer patentierten Düse zusammen mit anderen Designs, die das Moment der Oxy-Fuel-Flamme nutzen, um eine Gasrezirkulation zu erzeugen.

Das geringe Volumen an Verbrennungsprodukten bei der Oxy-Fuel-Verbrennung bietet zwar erhebliche Vorteile für die Effizienz, erfordert jedoch besondere Aufmerksamkeit bei der Entwicklung von Verbrennungssteuersystemen. Die richtige Steuerung des Verbrennungsverhältnisses ist entscheidend für den Wiedererwärmungsprozess, da die Verbrennungsprodukte die Erwärmungsatmosphäre bilden und letztendlich die Geschwindigkeit und Art der Kesselsteinbildung beeinflussen. In Luft-Brennstoff-Verbrennungssystemen stellt das große Stickstoffvolumen, das mit Luft in den Verbrennungsprozess eingebracht wird, einen Dämpfer oder Sicherheitsfaktor gegen Änderungen des Luft-Brennstoff-Verhältnisses bereit. Bei Oxy-Fuel entfällt dieser Dämpfer fast vollständig. Dies bedeutet, dass eine prozentuale Änderung des Sauerstoff-Brennstoff-Verhältnisses bei der Sauerstoff-Brennstoff-Verbrennung eine größere Auswirkung auf die Heizofenatmosphäre hat als die gleiche Änderung bei der Luft-Brennstoff-Verbrennung.

Eine gute Kontrolle der Ofenatmosphäre bei der Sauerstoff-Brennstoff-Verbrennung erfordert ein höheres Maß an Genauigkeit für das Kontrollsystem als bei der Luft-Brennstoff-Verbrennung. Eine Massenstromkompensation ist normalerweise erforderlich, um die Genauigkeit zu erreichen, die erforderlich ist, um eine gute Ofenatmosphäre mit Oxy-Brennstoff-Verbrennung aufrechtzuerhalten. Eine weitere wichtige Variable für die Steuerung der Oxy-Fuel-Verbrennung betrifft Ofenabgas- und Drucksteuerungssysteme.

Das Abgasvolumen bei der Oxy-Brennstoff-Verbrennung verringert sich im Bereich von 10 % bis 30 % des Abgasvolumens der Luft-Brennstoff-Verbrennung, abhängig von der Höhe der thermischen Effizienzgewinne. Dies bedeutet, dass bestehende Konstruktionen, die zur Steuerung des Ofendrucks bei Luft-Brennstoff-Verbrennung verwendet werden, in den meisten Fällen nicht ausreichen, um eine gute Ofendrucksteuerung aufrechtzuerhalten, wenn auf Oxy-Brennstoff-Verbrennung umgestellt wird. Insbesondere verringert sich der Regelbereich der Druckregelungsinstrumentierung mit den bei der Luft-Brennstoff-Verbrennung verwendeten größeren Abzugsöffnungs- und Klappengrößen bis zu dem Punkt, an dem sie mit dem Abgasvolumen der Oxy-Brennstoff-Verbrennung unwirksam wird. Daher ist es notwendig, die Größe des Rauchkanals zu reduzieren, wenn auf Oxy-Fuel-Verbrennung umgestellt wird, oder das geringere Abgasvolumen zu kompensieren, wenn neue Wärmofenanlagen konstruiert werden. Das Fehlen einer guten Ofendrucksteuerung kann zu einem tertiären Luftleck führen, das eine Stickstoffquelle für eine zusätzliche NOx-Bildung bereitstellen kann, wodurch das Potenzial zur Reduzierung von Emissionen minimiert oder eliminiert wird. Ein Lufteinbruch in den Wiedererwärmungsofen beeinflusst auch die Ofenatmosphäre und führt zu Komplikationen bei der Qualitätskontrolle der Stahloberfläche.

Die Geschwindigkeit und Art der Zunderbildung ist eine wichtige Überlegung für den Betrieb von Stahlwiedererwärmungsöfen, unabhängig von der Art des Verbrennungssystems. Neben der Art der Stahllegierung sind die Ofenatmosphäre zusammen mit der Aufheizgeschwindigkeit die Hauptfaktoren, die die Bildung von Zunder bestimmen. Eine gute Kontrolle des Verbrennungsverhältnisses und des Ofendrucks ist erforderlich, um die Zunderbildung und die Qualität der Stahloberfläche unter Kontrolle zu halten. Die Atmosphäre, die durch Oxy-Brennstoff-Verbrennung erzeugt wird, unterscheidet sich jedoch selbst unter idealen Bedingungen von der Atmosphäre bei Luft-Brennstoff-Verbrennung. .

Herstellungsprozess

- Solarheizung

- C# verwenden

- Intelligentes Parksystem

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Energieoptimierender Ofen

- Wiedererwärmungsöfen und ihre Typen

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Fördersystem verstehen

- Verständnis des Kühlsystems in Verbrennungsmotoren

- Aufhängungssystem verstehen