Produktivität und Produktqualität in Stranggießmaschinen

Produktivität und Produktqualität in Stranggießanlagen

Stranggießen ist das Verfahren, bei dem flüssiger Stahl zu einem Stahlhalbzeug (Knüppel, Vorblock oder Bramme etc.) für das anschließende Walzen in den Warmwalzwerken erstarrt. Das Stranggießen von flüssigem Stahl wurde in den 1950er Jahren für die kommerzielle Anwendung eingeführt. In der relativ kurzen Zeitspanne seit der Einführung des kontinuierlichen Gießens für die kommerzielle Anwendung hat sich das Verfahren mit einer großen Vielfalt neuer Verfahrensentwicklungen entwickelt, die darauf abzielen, eine verbesserte Produktivität und eine überlegene Produktqualität zu erreichen. Diese Entwicklungen umfassen neue Konstruktionskonzepte von Stranggussmaschinen, metallurgische Verfahren und die Anwendung von Prozesssteuerung und -automatisierung durch Computersysteme.

Die Hauptantriebskraft hinter diesen Entwicklungen war die Erkenntnis, dass erhebliche Ertragsverbesserungen und Energieeinsparungen möglich sind, die sich dramatisch auf die Betriebskosten auswirken. Durch diese Entwicklungen konnten wesentliche Qualitätsverbesserungen des Stranggussprodukts erreicht werden. Gegenwärtige Stranggußmaschinen erzeugen Gußstahlprodukte mit einer Qualität, die derjenigen von aus Barrenstahl hergestellten Produkten völlig gleichwertig ist und diese übertrifft. Moderne Stranggussmaschinen produzieren effizient im Wesentlichen alle Stahlsorten, einschließlich der höchsten Qualitäten für kritische Anwendungen.

Produktivitätsverbesserung

Die beiden Verfahren zur Verbesserung der Produktivität des Stranggussverfahrens umfassen die Verbesserung des Durchsatzes der Stranggussmaschine (Tonnen/Stunde) und des Vernetzungsverhältnisses. Der Durchsatz der Stranggießmaschine wird durch Erhöhen der Gießgeschwindigkeit sowie durch Erhöhen der Querschnittsfläche verbessert, während das Vernetzungsverhältnis durch Verringern der Stillstandszeit der Gießmaschine verbessert wird.

Die Gießgeschwindigkeit der Stranggießmaschine wird durch mehrere unterschiedliche Phänomene begrenzt, wie unten angegeben.

- Eine hohe Gießgeschwindigkeit führt zu einer deutlichen Erhöhung der Fließgeschwindigkeit des flüssigen Stahls in der Kokille. Jede geringfügige Störung des Flusses des flüssigen Stahls stört die Bildung der erstarrenden Schale in der Kokille, verzögert das Aufschwimmen der Einschlüsse und kann zum Mitreißen von Gießpulver im Strang führen. Übermäßige Niveauschwankungen und Wellen am Meniskus in der Kokille werden mit höherer Gießgeschwindigkeit schlimmer. Dies kann zu Problemen mit der Oberflächenqualität und sogar zum Ausbrechen von Aufklebern führen. Dieses Problem kann angegangen werden, indem man das Düsendesign ändert (den Fluss weiter nach unten richtet oder möglicherweise eine untere vertikale Öffnung hinzufügt), elektromagnetisches Rühren anwendet, das Gießpulver ändert und andere Methoden zur Steuerung des Flussmusters in der Form verwendet.

- Hohe Gießgeschwindigkeit führt zu übermäßigen axialen Belastungen, die durch die Oszillations- und Rückzugskräfte verursacht werden, die erforderlich sind, um die Reibung an der Grenzfläche zwischen der erstarrenden Schale und der Form zu überwinden. Die damit verbundenen Querrisse und Ausbrüche können die Gießgeschwindigkeit einschränken, insbesondere wenn eine Fehlausrichtung, eine übermäßige Verjüngung der Form oder eine diskontinuierliche flüssige Gießpulverschicht vorliegt. Die Spannungen sind gering, wenn die flüssige Schicht des Gießpulvers über die gesamte Formoberfläche kontinuierlich gehalten werden kann und die Ausrichtung gut ist.

- Bei hoher Gießgeschwindigkeit können durch den ferrostatischen Druck des Flüssigkeitsbeckens unter der Form übermäßige Membrandehnungen in der dünnen Schale erzeugt werden. Dies kann zu Rissen und Ausbrüchen führen, wenn die Schale am Formaustritt nicht dick genug ist. Die kritische Schalendicke muss für die meisten Stahlsorten in der Größenordnung von 3 mm liegen. Dies ist durch jede machbare Wurfgeschwindigkeit leicht zu erreichen, was zeigt, dass andere Kriterien wichtiger sind.

- Jede lokale Ungleichmäßigkeit im Schalenwachstum aufgrund der hohen Gießgeschwindigkeit kann zu lokal heißen und dünnen Bereichen in der Schale führen, die Längsrisse und Ausbrüche auslösen können, selbst wenn die Schale im Durchschnitt über der kritischen Dicke liegt. Dieses Problem wird normalerweise angegangen, indem das Verhalten des Gießpulvers während der anfänglichen Erstarrung, der Oszillationspraxis und des Konusdesigns optimiert wird, so dass die Schmierung des Gießpulvers kontinuierlich ist, der anfängliche Wärmefluss niedrig und gleichmäßig ist und die Verjüngung der Formwand dem Schalenschrumpfungsprofil entspricht. Am anfälligsten für dieses Problem sind peritektische Stahlsorten und austenitischer Edelstahl. Auch die Überhitzung des flüssigen Stahls, der in die Form eintritt, kann zu diesem Problem beitragen, insbesondere in der Nähe der Flächen, auf die der Strahl des flüssigen Stahls auftrifft, wenn mit eingetauchten Gabeldüsen gegossen wird.

- Aufgrund der hohen Gießgeschwindigkeit kann es zu einer übermäßigen Ausbeulung des Strangs unter der Kokille kommen, die zu einer Vielzahl von internen Rissen und sogar Ausbrüchen führen kann, wenn die Ausbeulung extrem ist. Das Ausbeulen kann kontrolliert werden, indem genügend Stützwalzen gewählt, die Walzenausrichtung beibehalten, die Sprühkühlung unter der Form gesteuert und plötzliche Änderungen des Walzenabstands, Spritzer oder durch Verringern der Gießgeschwindigkeit vermieden werden.

- Der Abstand unterhalb des Meniskus des Enderstarrungspunkts der Mitte des Strangs nimmt direkt proportional mit der Gießgeschwindigkeit für eine gegebene Abschnittsdicke zu und begrenzt die maximale Gießgeschwindigkeit in einer bestimmten Stranggießmaschine. Das Brennerabschalt- und Walzenstützsystem muss verlängert werden, um diese Zunahme der metallurgischen Länge aufzunehmen. Die metallurgische Länge kann nicht wesentlich verkürzt werden, indem die Intensität der Sprühkühlung erhöht wird.

- Aufgrund der hohen Gießgeschwindigkeit kann es zu einer Wiedererwärmung des Strangs unterhalb des Endes der Sprühkühlzonen kommen. Diese Wiedererwärmung des Strangs erzeugt innere Zugspannungen und Heißrisse, die mit der Gießgeschwindigkeit an Heftigkeit zunehmen. Dies ist bei der Gestaltung der Sprühzonen zu berücksichtigen. Um diese Risse zu vermeiden, muss die Sprühkühlzone verlängert werden.

- Es gibt mehrere spezielle Qualitätsbedenken, die manchmal der Zaubergeschwindigkeit Grenzen setzen. Beispielsweise ist bei Stählen mit ultraniedrigem Kohlenstoffgehalt die Gießgeschwindigkeit auf eine relativ langsame Obergrenze begrenzt, um Bleistiftröhren- und andere Blasendefekte aufgrund des Einschlusses von Argonblasen am Innenradius von Stranggießmaschinen mit gekrümmter Kokille zu reduzieren. Die Gießgeschwindigkeit kann in solchen Situationen nur durch sorgfältige Änderungen der Betriebsbedingungen erhöht werden, die diese spezifischen Fehler vermeiden können. Daher ist eine sorgfältige Berücksichtigung vieler unterschiedlicher Phänomene erforderlich, um die Gießgeschwindigkeit zu erhöhen. Es gibt mindestens acht separate Kriterien, die erfüllt werden müssen, von denen fünf die wichtigsten sind, die die Gießgeschwindigkeit für einen gegebenen Vorgang begrenzen können, nämlich Temperatur, Wölbung, Dehnung, Spannung und Bruch im gegossenen Produkt. Es ist immer notwendig, die kritischen Gießgeschwindigkeiten zu finden, um Qualitätsprobleme im Zusammenhang mit Ausbeulungen unter der Kokille zu vermeiden.

Der Ausbruch ist eines der Betriebsprobleme, das die Produktion der Stranggussmaschinen am nachteiligsten beeinflusst. Es geschieht wie folgt. Während der anfänglichen Erstarrung von flüssigem Stahl in einer Stranggusskokille kann es vorkommen, dass sich die Erstarrungsschale an irgendeiner Stelle aus welchen Gründen auch immer nicht ausreichend bildet, und wenn diese Stelle aus dem unteren Ende der Kokille herauskommt, fließt flüssiger Stahl durch den fehlerhaften Teil aus die Muschel. Ein Ausbruch verringert nicht nur die Produktion, sondern fügt der Ausrüstung schwere Schäden zu, die umfangreiche Reparaturarbeiten erfordern. Zur Vermeidung von Ausbrüchen ist daher unbedingt darauf zu achten, dass sich in der Form eine solide Ersterstarrungsschale stabil ausbildet. Die Hauptfaktoren, die die anfängliche Erstarrung von flüssigem Stahl in einer Stranggießkokille beeinflussen, sind die Stahltemperatur, das Gießpulver, die Kupferauskleidung der Kokille und das primäre Kühlwasser.

Wesentlich für die Steigerung der Produktion von Stranggussmaschinen auf der Grundlage einer stabilen Anfangserstarrung ist die Aufrechterhaltung eines angemessenen Gleichgewichts der Stahltemperatur in der Kokille, der Wärmeabfuhr und der Gießgeschwindigkeit. Wenn sowohl die Stahltemperatur als auch die Gießgeschwindigkeit hoch sind, entwickelt sich die Erstarrungsschale nicht ausreichend, und es kann vorkommen, dass flüssiger Stahl unmittelbar unter der Form durch die Schale bricht (Ausbruch beim Wiederschmelzen). Dies weist darauf hin, dass zur Steigerung der Produktion ohne Ausbrechen die Temperatur des flüssigen Stahls und die Gießgeschwindigkeit angemessen kontrolliert werden müssen.

Die Erhöhung der Arbeitszeit und der Gießzeit einer Stranggussmaschine ist auch ein effektiver Weg zur Steigerung der Produktion einer Stranggussmaschine. In Bezug auf Stranggussmaschinen werden diese Begriffe wie folgt definiert.

Kalenderzeit =Netzwerkzeit + Ausfallzeit

Netzzeit =Gießzeit + Rüstzeit der Maschine

Der Schlüssel zu einer höheren Produktionskapazität liegt darin, die Stillstandszeit zu verringern, um das Verhältnis von Nettoarbeitszeit zu Kalenderzeit zu erhöhen, und die Maschinenvorbereitungszeit zu verringern, um das Verhältnis von Gießzeit zu erhöhen.

Produktivitätssteigerungen können auch durch Verbesserung des Vernetzungsgrades erreicht werden. Das Netzwerkverhältnis kann verbessert werden, indem die Stillstandszeit der Stranggussmaschine verringert und somit die Zeit verlängert wird, in der die Maschine tatsächlich gießt (Maschinennutzungszeit), während die Fähigkeit aufrechterhalten wird, die Vielfalt der Gussstahlproduktgrößen und Stahlsorten zu produzieren.

Um die Ausfallzeit zu reduzieren und Gießmaschinenprobleme wie Bruch von Segmentwalzen und Lagern zu vermeiden, werden Stranggussmaschinen normalerweise alle drei bis vier Wochen für 12 bis 24 Stunden zum Segmentwechsel abgeschaltet.

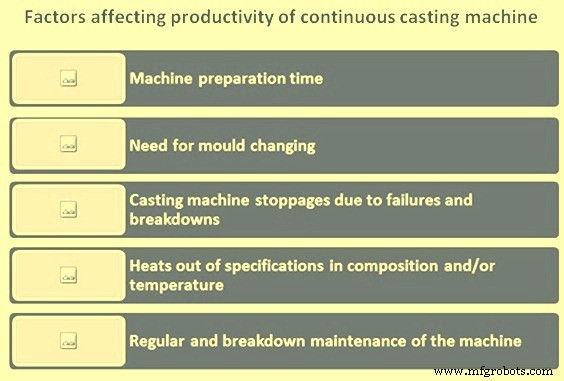

Im Folgenden sind die fünf Hauptfaktoren (Abb. 1) aufgeführt, die zu Ausfallzeiten der Stranggießmaschine beitragen und angegangen werden müssen.

- Maschinenvorbereitungszeit nach Abschluss einer Gusssequenz

- Werkzeugwechsel zum Gießen unterschiedlicher Abschnittsgrößen erforderlich

- Gießmaschinen- oder Strangstopps aufgrund von Fehlern wie Strangausbruch, Verstopfung von Tundish-Düsen, die durch kalten Stahl oder durch Einschlüsse blockiert sind, und unkontrollierter Fluss von flüssigem Stahl aus der Stahlgießpfanne (z. B. Laufstopper)

- Wärme in Zusammensetzung oder/und Temperatur außerhalb der Spezifikation

- Wartung der Stranggießmaschine.

Abb. 1 Faktoren, die die Produktivität der Stranggießmaschine beeinflussen

Zusätzlich zu verbesserten Steuerungspraktiken und -techniken während der Stahlherstellung wurde der Einfluss dieser Faktoren durch die Entwicklung neuer Betriebskonzepte und Ausrüstungsdesigns in den Stranggussmaschinen verringert. Zu den wichtigsten Änderungen bei den Betriebskonzepten gehören die folgenden.

- Sequenzguss zur Reduzierung der Rüstzeit der Stranggussanlage

- Schlitzen des Gussprodukts, um die Häufigkeit des Formwechsels zu reduzieren und den Bestand der Form zu reduzieren.

- Einsatz von Formen mit variabler Breiteneinstellung, um die Wechselzeit der Form zu reduzieren

- Geteilte oder geteilte Formen, um die Zeit für den Formenwechsel und den Formenbestand zu reduzieren und die Gießrate (Tonnen pro Stunde pro Strang) zu erhöhen

- Top-Feed (Einführen nach unten) Dummy-Bar, um die Vorbereitungszeit zu verkürzen

- Verwendung von elektromagnetischem Rühren, das es ermöglicht, die Gießgeschwindigkeit zu erhöhen, was wiederum die Produktivität der Gießmaschine erhöht

Die Anzahl der Schmelzen, die durch eine Stranggießmaschine ohne Unterbrechung zwischen den Einfügungen des Dummy-Stanges gegossen werden, unterscheidet sich von Gießmaschine zu Gießmaschine in Abhängigkeit von Faktoren wie der Größe eines Produktionsloses der gleichen Stahlchemie, der Lebensdauer von Eintauchdüsen und Auftreten von Düsenverstopfungen und anderen Problemen im Gießsystem.

Die Vorbereitungsarbeiten zwischen den Gussteilen umfassen das Herausziehen des Endstücks, das Einsetzen des Dummy-Stabs, den Tundish-Wechsel und die Formversiegelung. Das letzte Stück des vorherigen Gussstücks wird vorsichtig herausgezogen, um ein Ausbluten zu verhindern, ein Problem, bei dem geschmolzene Schlacke oder Stahl aus dem oberen Ende herausfließt, wo die Erstarrung oft unzureichend ist. Dies schnell zu tun ist wichtig, um die Vorbereitungszeit zu verkürzen.

Hinsichtlich des Einsetzens des Dummy-Stabs wird derzeit der Typ mit nach unten gerichtetem Einsetzen bevorzugt, da der Dummy-Stab eingeführt werden kann, während das endgültige Gussstück herausgezogen wird. Im Gegensatz dazu muss bei der nach oben einschiebbaren Ausführung mit dem Blindstangeneinzug gewartet werden, bis das Endstück vollständig aus der Gießmaschine ausgetreten ist, was die Vorbereitungszeit um 10 bis 20 Minuten verlängert.

Produktqualität

Die Qualität von stranggegossenem Stahl hängt von den verwendeten Stahlherstellungs- und Gießverfahren ab. Es wird durch das Zusammenspiel chemischer und physikalischer Faktoren beeinflusst, die genau kontrolliert werden müssen, um das volle Potenzial des Prozesses auszuschöpfen.

Zu den typischen Fehlern, die beim Strangguss auftreten, gehören die folgenden.

- Oberflächenfehler wie (i) verformter Querschnitt (einschließlich Konkavität und Konvexität), (ii) Risse (längs und quer), (iii) Überlappungen, Zunder und eingeschlossene Einschlüsse und Schlacke und (iv) Schwingungsspuren usw .

- Unteroberflächendefekte wie (i) Nadelstiche und Lunker, (ii) Einschlüsse und (iii) Risse

- Interne Defekte wie (i) Risse (mittig, diagonal und auf halbem Weg), (ii) Porosität, (iii) Einschlüsse und (iv) Segregation usw.

Rissbildung erfolgt aufgrund vielfältiger physikalischer Ursachen. Zu den Techniken, die verwendet werden, um das Auftreten äußerer und innerer Risse zu beseitigen oder zu verringern, gehören die folgenden.

- Oberflächenrisse – Form- und Sekundärkühlung, Formschmierung, Formbeschichtungen, Formverschleißkontrolle, Maschinenausrichtung und Gießgeschwindigkeit.

- Interne Risse (und Porosität) – Maschinentyp, Maschinenausrichtung, elektromagnetisches Rühren, Inline-Reduktionen, Mehrpunktrichten, Druckgießen, Flüssigstahltemperatur und Gießgeschwindigkeit.

Überlappungen und Krusten hängen mit der Steuerung der Gießgeschwindigkeit und der Integrität des Gießstrahls zwischen Gießwanne und Kokille zusammen. Schwingungsmarken sind eine Funktion der gegossenen Stahlsorte und der Art der Kokillenschwingung.

Pinholes und Blaslöcher werden durch Desoxidation und Tundish-Stream-Shrouding kontrolliert. Mittelliniensegregation wurde durch niedrige Gießtemperatur, elektromagnetisches Rühren und Gießgeschwindigkeit minimiert.

Die Häufigkeit von Einschlüssen, sei es an der Oberfläche, unter der Oberfläche oder im Inneren der gegossenen Abschnitte, wurde nach und nach durch Verbesserungen reduziert, beispielsweise bei der Stahlherstellung, bei der Desoxidation und den Ummantelungspraktiken sowie beim Anlagendesign. Diese Verbesserungen sind ein integraler Bestandteil der kontinuierlichen Bemühungen, die Qualität von stranggegossenen Stahlprodukten weiter zu verbessern.

Zu den wichtigsten jüngsten Entwicklungen bei der Verbesserung der Produktqualität gehören die folgenden.

- Konzept sauberer Stähle

- Anwendung des elektromagnetischen Rührens

- Luftnebelkühlung, um das Auftreten von Oberflächenrissen weiter zu reduzieren.

Eines der Hauptziele ist die Herstellung von Stahlgussprodukten mit einer Oberfläche, die vor der Weiterverarbeitung nicht konditioniert werden muss.

Die Anforderungen der Stahlanwender haben sich diversifiziert, und es wird nach höherer Funktionalität in Bezug auf Gewichtsreduzierung, bessere Bearbeitbarkeit und höhere Festigkeit usw. gesucht. Strengere Kontrolle von Oberflächenfehlern und Beseitigung von inneren Fehlern werden jetzt zunehmend gefordert. All dies, zusammen mit dem Streben nach höherer Ausbeute und Produktivität, hat das Qualitätsniveau, das für die Stahlerzeugungs- und Stahl-Stranggussprozesse erforderlich ist, sehr anspruchsvoll gemacht. Andererseits haben solche zunehmend strengeren Benutzeranforderungen dazu beigetragen, die technische Leistungsfähigkeit der Stahlerzeugungs- und Stahlstranggusspraktiken zu verbessern.

Die Minimierung von Einschlüssen in der Kokille ist eines der wichtigsten Qualitätsthemen beim Stranggießen. Einschlüsse verschlechtern die mechanischen Eigenschaften von Stahl unter Spannung, Biegung, Locherweiterung, Pressformen und anderen Bearbeitungsarten und verursachen Oberflächendefekte. Daher ist es von großer Bedeutung, die Verunreinigung des Stahls zu minimieren und Einschlüsse aus dem Stranggussprozess zu entfernen.

Die typischen Oberflächendefekte, die bei Stahlherstellungsprozessen entstehen, sind solche, die auf Einschlüsse von Aluminiumoxid und Gusspulver zurückzuführen sind. Sie werden während der anfänglichen Erstarrung in der Stahlhülle gefangen, und wenn der Stahl in einem Walzwerk gewalzt wird, werden sie gedehnt und bilden Fehler in Streifen an der Oberfläche, die normalerweise als Verschüttungen, Schorf oder Splitter bekannt sind. Solche Einschlüsse in der Nähe einer Oberfläche des Gussprodukts können durch Flämmen entfernt werden, aber da das Flämmen Kosten mit sich bringt und die Ausbeute verringert, ist es vorzuziehen, ihren Einschluss während der anfänglichen Verfestigung in der Form der Stranggussmaschine zu minimieren. Das elektromagnetische Rühren der Form lässt den Stahl unmittelbar in den Erstarrungsschalen mit einer vorgeschriebenen Geschwindigkeit oder schneller fließen, um zu verhindern, dass Einschlüsse in den Schalen eingeschlossen werden.

Bei Gießpulver wird die Viskosität des Pulvers normalerweise erhöht, um dessen Einschluss zu verhindern. Auch die Regelgenauigkeit des Flüssigstahlspiegels in der Kokille wird verbessert, die Kokillenoszillation modifiziert und das Einströmen von Flüssigstahl in die Kokille stabiler gemacht. Dadurch werden Oberflächenfehler durch vom Gießpulver ausgehende Einschlüsse deutlich verringert.

Um die Menge an Einschlüssen, die in die Kokille gelangen, zu minimieren, werden außerdem Maßnahmen ergriffen, um Einschlüsse so weit wie möglich vom Stahl in der Gießwanne zu trennen. Eine solche Maßnahme ist die Vergrößerung der Tundish-Kapazität. Ein Tundish dient als Zwischenhalter, um einen stabilen Stahlfluss von der Pfanne zur Stranggusskokille zu gewährleisten und im Falle einer Mehrstrang-Gießmaschine den Stahl auf die Stränge zu verteilen. Durch Vergrößern der Tundishgröße ist es möglich, Einschlüsse leichter an die Oberfläche des flüssigen Stahls aufschwimmen zu lassen und die Suspension von Schlacke im Stahl an der Gießposition aus der Pfanne zu unterdrücken.

Herstellungsprozess

- Verbesserung von Qualität und Sicherheit bei der Produktrückverfolgbarkeit

- „Stethoskop“ überwacht Maschinenqualität und -funktionalität

- Mechanische Stanz- und Schermaschine:Wartung und Verwendung hochwertiger Ersatzteile

- Die Steigerung der Werkstattproduktivität beginnt mit hochwertigen Stempeln und Matrizen

- Spindellager &Lagerqualität

- Bandsägemaschine und Produktivität

- Fräsen und Drehen gemeinsam zum Vorteil der Produktivität

- Rundschleifen und hohe Produktivität

- Was ist eine Druckgussmaschine?

- Warum wir in erfahrene Maschinisten und Qualitätsausrüstung investieren