Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

Hochofen-Prozessautomatisierungs-, Mess- und Steuerungssystem

Der effiziente Betrieb des modernen Hochofens erfordert einen hohen Automatisierungsgrad in Verbindung mit einem Messsystem und einem Überwachungs- und Steuerungssystem. Das Hochofen-Prozessleitsystem in Kombination mit dem Hochofen-Optimierungssystem schafft ein hohes Maß an intelligenter Hochofenautomatisierung. Das optimale Zusammenspiel zwischen ausgefeilten Modellen und dem Expertensystem unterstützt die Anlagenbetreiber umfassend und minimiert das Risiko menschlicher Fehler.

Die zu behandelnden Probleme der Hochofenprozessautomatisierung, Mess- und Regeltechnik reichen von Problemen der klassischen Regelungstheorie linearer und nichtlinearer, ein- und mehrgrößenfähiger Systeme in der Prozessregelung bis hin zu Fragen der Betriebs- und Produktionssteuerung. Dazu sind komplexe Betriebssysteme einzusetzen. Diese Systeme müssen spezielle Programmmodule ('Tasks') automatisch starten und stoppen, ohne dass der Bediener zur Erfüllung der sogenannten 'Echtzeitbedingung' mit dem Computer in einer klar definierten Maximalzeit (Termin) vollständig reagiert haben muss. zu einem Ereignis im Prozess. Die Fristen reichen von einigen Minuten bis zu einigen Sekunden.

Hochofen-Prozessautomatisierungs-, Mess- und Steuersysteme sind einer der Hauptfaktoren für den erfolgreichen Hochofenbetrieb und gehören zu den Schlüsselfaktoren seiner wirtschaftlichen Effektivität. Die Komplexität des Hochofenprozesses in Kombination mit der wachsenden Nachfrage nach Effektivität und Reduzierung der Umweltbelastung hat eine Änderung der Prozesssteuerungsstrategie erforderlich gemacht. In der Vergangenheit wurden statische Berechnungen auf der Grundlage von Black-Box-Prinzipien verwendet, um einige grundlegende Sollwerte mit begrenztem Feedback aus dem Prozess vorab zu bestimmen. Diese Art der Steuerung kann nur dann akzeptable Ergebnisse liefern, wenn der Prozess nur eine geringe Abweichung vom stationären Betriebspunkt aufweist. Aufgrund der Prozessinstabilität können kleine Störungen eine erhebliche Abweichung vom Arbeitspunkt verursachen, die eine Sollwertkorrektur erfordert, für die normalerweise KI-Methoden (künstliche Intelligenz) verwendet werden.

Bei Schwankungen in der Ladungszusammensetzung und verschiedenen Betriebspraktiken muss die Dynamik des Prozesses berücksichtigt werden, um eine Neuberechnung der Sollwerte und eine sofortige Rückmeldung in Echtzeit zu ermöglichen. Eine Voraussetzung für die dynamische Prozessführung war die Entwicklung von Sensoren und Messtechniken, die in Echtzeit Auskunft über den Prozesszustand geben. Die Auswertung dynamischer Modelle ermöglicht den Übergang von der Prozessüberwachung zur proaktiven Echtzeitsteuerung. Unterschiedliche Ansätze spiegeln die spezifische Situation und Kontrollphilosophie wider. Derzeit basiert das Prozessleitsystem für Hochöfen auf dynamischen Modellen und ermöglicht eine Online-Steuerung. Der grundlegende Ansatz besteht darin, den Hochofen als ein System mit Wasserkühlung zu betrachten, in dem Material und Energie zugeführt werden, exotherme und endotherme chemische Reaktionen stattfinden und Energie in Form von Wärmeverlusten an wassergekühlten Oberflächen und als fühlbare Wärme abgeführt wird Benzin.

Kostenoptimierter Betrieb, Prozessverbesserungen, die die Möllermaterialauswahl nicht beeinträchtigen, höchste Produktqualität sowie das Erreichen und Aufrechterhalten der gewünschten Produktivität sind die zentralen Herausforderungen für fortschrittliche Prozessautomatisierungs-, Mess- und Steuerungssysteme für Hochöfen. Die optimierte Möllerberechnung mit präzisen chemischen Zielvorgaben und anschließender Regelung bilden die Grundlage für die Produktion von Roheisen und Schlacke in hoher Qualität bei gleichzeitig reduziertem Energieverbrauch. Das Optimierungssystem bietet einfachen Zugriff auf alle Prozessparameter, Materialeigenschaften und Produktivitätsdaten, einschließlich Chargeninformationen, chemisches und physikalisches Belastungsmaterial und Prozessmessungen, so dass die optimalen Bedingungen für die Herstellung von Roheisen und Schlacke auf dem besten Qualitätsniveau bestimmt werden können .

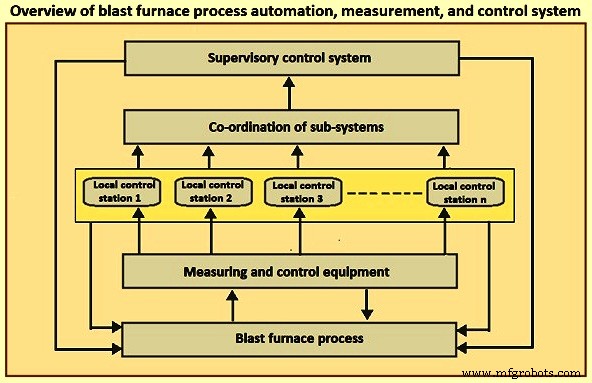

Das Automatisierungs-, Mess- und Steuerungssystem für den Hochofenprozess ist eine hochpräzise Prozesssteuerung mit sofortigen grafischen Online-Informationen. Es sorgt für einen stabilen, reproduzierbaren Betrieb des Hochofens bei konstanter Roheisenqualität. Es gewährleistet einen schichtunabhängigen Anlagenbetrieb, bei dem manuelle Eingriffe auf ein Minimum reduziert werden. Das Ergebnis ist ein jederzeit reibungsloser Betrieb des Hochofens, eine längere Lebensdauer der Ausrüstung und reduzierte Produktionskosten. Abb. 1 zeigt einen Überblick über die Hochofenprozessautomatisierung, das Mess- und Steuersystem.

Abb. 1 Überblick über Hochofenprozessautomatisierung, Mess- und Steuerungssystem

Zu den Vorteilen des Automatisierungs-, Mess- und Steuersystems für den Hochofenprozess gehören (i) eine hohe Produktivität, was bedeutet, dass der Betrieb des Hochofens bei Spitzenleistung aufrechterhalten wird, während der Verbrauch an elektrischer Energie und Brennstoff minimiert wird, (ii) eine hohe und gleichmäßige Produktqualität, die bedeutet Aufrechterhaltung der chemischen Eigenschaften von Roheisen und Schlacke auf den gewünschten Werten, (iii) reduzierter Brennstoffverbrauch, während die Temperatur des Roheisens durch kleine Änderungen der Brennstoffrate konstant gehalten wird, basierend auf den thermischen Bedingungen des Hochofens, ( iv) stabiler, schichtunabhängiger und bewährter Hochofenbetrieb während des ganzen Tages zur Gewährleistung einer effizienten Produktion, (v) einfache Integration einer umfassenden Palette von metallurgischen Modellen und Paketen mit dem Automatisierungs-, Mess- und Steuersystem, (vi) schnelle und flexible Reaktionen auf geänderte Anforderungen, (vii) Möglichkeiten für zukünftige Systemerweiterungen und (viii) sehr schnelle Rückabwicklung i Investition.

Die Automatisierung, Messung und Steuerung des Hochofenprozesses besteht normalerweise aus SPS- (speicherprogrammierbare Steuerung) und HMI-Systemen (Mensch-Maschine-Schnittstelle) auf Level-1-Automatisierung, die die Steuerung für alle kritischen Prozesse darstellen. Diese Steuerungsmittel werden durch Level-2-Lösungen (Prozessmodelle, Expertensysteme und Programmtools) vervollständigt, die entweder den gesamten BF-Betrieb oder bestimmte Teile des Eisenherstellungsprozesses (Heißwindöfen und Hochofenbeschickung usw.) abdecken. Bei den integrierten Level-2-Lösungen für den Hochofen kommt ein Expertensystem zum Einsatz. Dieses fortschrittliche Prozessassistenzsystem umfasst Hochofensteuerung und Echtzeit-Datenanalyse und Prozessoptimierung sowie verzögerte Hochofendatenanalyse. Es ermöglicht den Betreibern, die Roheisenproduktion zu optimieren, sich von einem wissensbasierten System unterstützen zu lassen und Leistungsindikatoren und Produktionszahlen zu melden.

In der gesamten Prozessautomatisierung werden Mess- und Steuersysteme, Computer, programmierbare Steuerungen und Mikrosteuerungen verwendet, die in Form eines lokalen Steuerungsnetzwerks verbunden sind, um die gesamte Kommunikation von der Unternehmensebene bis hinunter in die Anlage und umgekehrt in einem durchzuführen optimaler Weg. Die intelligenten Motorsteuerungssysteme, die in das Steuerungssystem integriert sind, bieten eine verteilte Steuerung und zusätzliche Wartungsdaten für eine verbesserte Diagnose und Leistung von Feldgeräten.

Hochofen-Prozessautomatisierungs-, Mess- und Steuerungssystem verfügt über (i) offene und redundante Hochgeschwindigkeitsnetzwerke, (ii) vollständige Feld-E/A-Verkabelung (Eingabe/Ausgabe) und Designüberlegungen zur Reduzierung der Installationskosten, (iii) mindestens HART-Instrumentierung (Highway Addressable Remote Transducer Protocol) mit HART-Schnittstellenfähigkeit im Steuerungssystem, (iv) ein Asset-Management-System, das in der Lage ist, alle Anlagenwerte einschließlich des Steuerungssystems zu warten, (v) nahtlose Schnittstelle zu Level-2-Anwendungen für Prozessoptimierung (falls nicht bereits in Level 1 durchgeführt) und Verlaufsdaten, wobei Level 2 leicht mit der Level 1-Steuerungsplattform wächst, (vi) Level 0/1-Daten werden in der Verlaufsdatei zur Verwendung an der HMI oder bei gespeichert Ebene 2/3, (vi) Prozess- und Betriebsberichte und (vii) Bediener- und Wartungsdaten/Diagnosesysteme. Das HART-Kommunikationsprotokoll ist ein hybrides analoges + digitales offenes Protokoll für die industrielle Automatisierung. Sein bemerkenswertester Vorteil besteht darin, dass es über herkömmliche 4-20-mA-Stromschleifen für analoge Instrumente kommunizieren kann, wobei es das von den rein analogen Hostsystemen verwendete Kabelpaar gemeinsam nutzt.

Ein typisches Automatisierungssystem für Hochöfen verwendet Prozesssteuerungen und Bedienstationen, die über ein Peer-to-Peer-Hochgeschwindigkeitsnetzwerk „Modbus plus“ integriert sind. Dies führt zu einer hochpräzisen Prozesssteuerung mit sofortigen grafischen Online-Informationen. Vor allem die Winderhitzer- und Mölleroptimierung mit den narrensicheren Verriegelungen für eine zuverlässige und sichere Hochofenbeschickung und Möllerverteilung führen zu einem stabilen, reproduzierbaren Betrieb des Hochofens mit konstanter Roheisenqualität

Da ein Hochofen ein sehr einfaches Reaktionsgefäß ist, ist es schwierig, die Bedingungen darin direkt und feinfühlig zu kontrollieren. Da sich die Prozesse im Hochofen sehr langsam ändern, ist es außerdem sehr schwierig, einen normalen Zustand wiederherzustellen, sobald der stabile Betrieb des Ofens gestört ist. Um einen stabilen Betrieb aufrechtzuerhalten, ist es daher erforderlich, sehr kleine Änderungen des Zustands im Inneren des Ofens zu überwachen und rechtzeitig geeignete Maßnahmen zu ergreifen. Dazu sammelt und verrechnet ein Prozessrechner Daten von Sensoren, die an verschiedenen Stellen des Hochofens angebracht sind, und überwacht so den Zustand des Hochofens in Echtzeit. Wenn es eine Änderung erkennt, die den stabilen Betrieb des Hochofens beeinträchtigen kann, gibt es Handlungsanweisungen für die Ofenbetreiber aus.

Genauer gesagt umfassen die Überwachungs- und Steuerungsfunktionen eines Prozesssteuerungssystems eines Hochofens (i) Beschickungssteuerung von Erz und Koks durch Berechnung des Beschickungsverhältnisses von Eisenerz und Koks und der sequentiellen Reihenfolge ihrer Beschickung, (ii) Beschickungsbetriebssteuerung durch Einstellung des Betriebsmodus des rotierenden Beschickungsschachts derart, dass eine angemessene Umfangsverteilung von Erz und Koks realisiert wird, (iii) Heißwindofensteuerung durch Steuerung der Verbrennung in Heißöfen derart, dass Heißwind stabil zugeführt wird , (iv) Ofensteuerung durch die Schätzung des Zustands innerhalb des Ofens basierend auf Informationen von verschiedenen Sensoren, und (v) Steuerung des Abstichs von heißem Metall und flüssiger Schlacke mit Steuerung der Menge und Qualität des abgestochenen heißen Metalls oben spielt das Hochofen-Prozessautomatisierungs-, Mess- und Steuersystem eine sehr wichtige Rolle beim Betrieb eines Hochofens.

Im heutigen Hochofen sind fast tausend Sensoren verbaut. Diese riesige Anzahl von Sensoren in herkömmlicher analoger Instrumentierung ist im weiten Bereich der Eisenherstellung schwierig zu installieren. Der Fortschritt der Mikroelektronik und Datenkommunikationssysteme wie die Datenautobahn ermöglicht die Einführung einer verteilten digitalen Instrumentierung. Es gibt mehrere Vorteile der digitalen Instrumentierung gegenüber der herkömmlichen analogen Instrumentierung, wie z. B. (i) die Fähigkeit, rauschfreie Systeme zu bauen, insbesondere elektromagnetisches Rauschen, (ii) die Fähigkeit, erweiterte Signalverarbeitungs- und erweiterte Steuerfunktionen zu verwenden, (iii) die Zuverlässigkeit des Systems durch die Verwendung von Doppelfunktionen verbessert werden, (iv) durch die Verwendung eines CRT-Displays (Kathodenstrahlröhre) ist es möglich, mehr Informationen von einem kompakten Steuerpult zu erhalten als von der vorherigen riesigen analogen Instrumententafel, (v) es ist viel einfacher die Systeme oder Funktionen zu ändern oder zu verbessern, (vi) es ist einfacher, Informationen mit Host-Computersystemen auszutauschen, und (vii) die Installationskosten sind viel billiger als die herkömmliche analoge Instrumentierung vom Standpunkt erweiterter Funktionen. Aus diesen Gründen werden normalerweise digitale Instrumente für die Prozessautomatisierung, das Mess- und das Steuersystem des Hochofens verwendet.

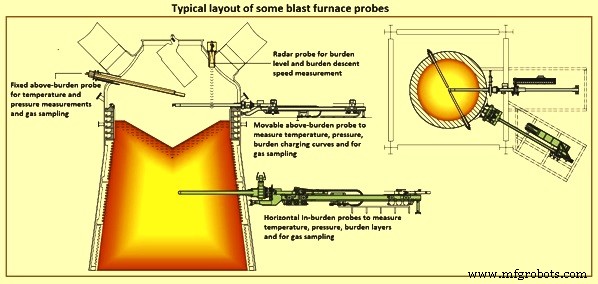

Eine effiziente Hochofensteuerung braucht zuverlässige Messungen der Bedingungen im Inneren des Hochofens. Die Temperaturen in der unteren Hälfte des Ofens können auf über 2.000 °C ansteigen, wo die meisten intrusiven Messtechnologien unzuverlässig sind, sodass die meisten Messungen im Ofen über oder nahe der Mölleroberfläche durchgeführt werden. Ein zuverlässiger Sondenbetrieb ist wichtig, um die Datenverarbeitung, Ofenprozessmodelle und Überwachungssysteme für den Ofenbetrieb regelmäßig zu unterstützen. Zuverlässige Sonden helfen dem Hochofenbetreiber, (i) Topgas-Temperaturprofil und Topgas-Chemie, (ii) Fallbahnen des Materials, Füllstand und Profil, (iii) Möllerschichtaufbau, Mischungs- und Abstiegsverhalten, ( iv) Gas- und Temperaturprofile in der Beschickungssäule, (v) Laufbahn- und Koksbettbedingungen und (vi) Roheisenqualität und Abstichvorgänge. Zu den wichtigsten Techniken zur direkten oder indirekten Quantifizierung der Belastungsverteilung gehören (i) Oberlastsonde, (ii) Inlastsonde, (iii) Stock-Line-Detektor, (iv) Profilmesser, (v) Vertikalsonde, (vi) Thermoelemente, (vii) Manometer an der Ofenwand und (viii) verschiedene Messungen. Abb. 2 zeigt ein typisches Layout einiger der im Hochofen verwendeten Sonden.

Abb. 2 Typische Anordnung einiger Hochofensonden

Überlastsonde – Die Oberlastsonde verfügt über eine Reihe von Thermoelementen, die an der Vorrichtung angebracht sind, um die Gastemperaturen an verschiedenen radialen Positionen über der Lastoberfläche zu messen. Diese liefert die Information über die Gasströmungsverhältnisse im Ofen. Die Bereiche mit geringerer Permeabilität lassen weniger Gas strömen, was die Gastemperatur im Vergleich zu Bereichen mit höherer Permeabilität verringert. Daher geben die Temperaturmesswerte Auskunft über die Durchlässigkeitsverhältnisse im Ofen.

Ein Problem bei der obigen Belastungssonde besteht darin, dass sich das Gas, das aus der Belastungsoberfläche kommt, vermischt, bevor es die Sonde erreicht. Daher können einige Temperaturen entweder unterschätzt oder überschätzt werden. Die Sonde muss daher näher an der Mölleroberfläche montiert werden, was schwierig zu realisieren ist, da sich die Mölleroberfläche während des Prozesses und mit der Produktionsrate ändern kann. Außerdem kann ein durch Fluidisierung verursachter plötzlicher Anstieg der Stofflinie die Sonde beschädigen.

In-Burden-Sonde – In-Maut-Sonden werden normalerweise in beliebiger Höhe unter der Mölleroberfläche und über der Kohäsionszone installiert. Daher müssen diese Sonden im Vergleich zu den oben belasteten Sonden höhere Temperaturen und Abrieb überstehen. Aus diesem Grund sind sie normalerweise versenkbar und werden erst eingesetzt, wenn die Probenahme erfolgt ist. Die Inburd-Sonde misst die Gastemperatur und die Zusammensetzung an verschiedenen radialen Punkten. Die Messungen sind im Allgemeinen genauer als die Signale von der Oberlastsonde, da eine Vermischung nicht in gleichem Maße auftritt. Allerdings hängt das Ergebnis streng genommen davon ab, in welcher Schicht sich die Probenahmestelle zum Zeitpunkt der Messung befindet.

Warenbestandsdetektor – Stock-Line-Detektoren werden verwendet, um Informationen über die Höhe der Mölleroberfläche zu erhalten, die als „Stock-Line“ bezeichnet wird, nachdem jede Halde in den Ofen geladen wurde. Der Hochofen ist so programmiert, dass nur dann eine Halde in den Ofen geladen wird, wenn die Mölleroberfläche über ein bestimmtes vertikales Niveau hinaus abgesunken ist. Stock-Line-Detektoren können mechanische Geräte (Stockstangen) sein, bei denen ein Gewicht am Ende einer Kette oder eines Drahtes abgesenkt wird, bis ein Widerstand in Form einer Belastungsoberfläche erreicht wird. Heutige Öfen verwenden berührungslose Techniken, wie beispielsweise Radarsysteme, die den Zeitverlust eliminieren, während das Gewicht in den Ofen abgesenkt wird. Ein plötzlicher Abfall der Vorratslinie ist ein Hinweis auf einen Schlupf, der den Ofenbetreiber beunruhigen kann.

Profilmesser – Profilmessgeräte waren ursprünglich mechanische Geräte, wurden aber jetzt durch berührungslose Methoden ersetzt, z. B. bewegliche Radargeräte (bewegliche Sonde) entlang eines horizontalen Kanals, die die Höhe der Schüttungsoberfläche an verschiedenen radialen Punkten messen. Der Profilmesser kann auch die Abstiegsgeschwindigkeit der Last abschätzen. Heutige Profilmesser haben Radargeräte, die an Drehgelenken befestigt sind, und es können 3D-Belastungsoberflächen geschätzt werden, was ein viel besseres Verständnis ergibt als durch Messungen entlang einer einzigen Richtung. Die berührungslose Füllstandmessung mit Radar im Hochofen hat mehrere Vorteile, darunter (i) zuverlässige Messung, unabhängig von Staub, Materialzusammensetzung und hohen Temperaturen, (ii) hohe Messsicherheit auch während des Befüllens und (iii) Verschleiß- und Wartungsfreiheit Betrieb.

Vertikale Sonde – Vertikale Sonden werden verwendet, um die Temperatur und die Gaszusammensetzung entlang der Höhe des Hochofens bereitzustellen. Diese Sonden können aus Kabeln an unterschiedlichen radialen Positionen bestehen, die auf die Beschickungsoberfläche abgesenkt und durch sich bewegende Feststoffe nach unten gezogen werden, bis die Spitze beschädigt wird, da die Kabel im unteren Teil des Ofens hohe Temperaturen erreichen. Die Sonden messen normalerweise Temperatur und Druck und können Gasproben für die Zusammensetzung entnehmen. Diese Sonden können mit einer Kamera zur Partikelgrößenverteilung ausgestattet werden. Die Längen der erodierten Sonden zeigen auch die Lage der Kohäsionszone im Ofen an. Obwohl vertikale Sonden maximale Informationen über den Ofen liefern, werden sie selten verwendet, da sie teuer sind und eine komplexe Beschickungsausrüstung erfordern.

Thermoelemente – Hochofenwände sind mit Thermoelementen ausgekleidet, die ebenfalls wichtige Informationen über den Ofenbetrieb liefern. Zum Beispiel können plötzliche Änderungen der Thermoelement-Messwerte auf das Abfallen des Schädels hindeuten, bei dem es sich um eine stagnierende verfestigte Masse handelt, die sich an den Ofenwänden gebildet hat.

Die raue Umgebung, die durch hohe Temperaturen und hohe Drücke im Ofen verursacht wird, verringert die Lebensdauer der Thermoelemente erheblich, da die Spitzenmaterialien verschmutzt und migriert werden. Die zum Schutz herkömmlicher Thermoelemente verwendeten Metallummantelungen sind bei Temperaturen über 1.200 °C nicht brauchbar. Alternative Ummantelungen können leicht brechen oder durch die Ausdehnung und Kontraktion des Keramikmauerwerks während des Heizzyklus beschädigt werden. Darüber hinaus kann eine plötzliche Druckentlastung (oder „Schnupfen“) einen Abfall der Temperaturanzeige um 20 °C bis 30 °C für etwa 30 Sekunden verursachen. Dies macht das Thermoelementsignal für die Verwendung in automatischen Herdumkehrsteuerungssystemen ungeeignet. Korrekt installiert, liefert ein Infrarot-Pyrometersystem genaue Temperaturmessungen für Ofenanwendungen und überwindet gleichzeitig einige der Probleme, die bei der Verwendung von Thermoelementen auftreten.

Manometer an der Ofenwand – Der Gasdruck wird an verschiedenen Stellen an den Wänden gemessen. Da das Gas durch die Koksschlitze strömt, ist die Richtung horizontal, so dass es den Druck an den Wänden beeinflusst. Daher kann die Druckinformation verwendet werden, um die Form der Kohäsionszone abzuschätzen.

Andere Maße – Einige der anderen Messungen am Hochofen umfassen (i) Druck, Temperatur und Zusammensetzung des Topgases, (ii) Strömungsgeschwindigkeit und Temperaturanstieg des Kühlwassers, (iii) Windbedingungen, (iv) heißes Metall und Schlackenvariablen, (v) Verwendung einer Bauchsonde usw., (vi) Infrarotkameras zum Messen der Oberflächentemperatur des Beschickungsguts und (vii) Hautfluss-Thermoelemente (oder Minisonden). Diese Messungen werden indirekt von der Lastverteilung beeinflusst.

Einige der zusätzlichen Messsonden, die im Hochofen verwendet werden, sind (i) Materialabtastsonden, (ii) Winddüsensonden, (iii) Kernprobennehmer, (iv) Aufprallsonden, (v) Radarsonden auf Torpedopfannenhöhe und (vi) Widerstandsmessung im Ofenmantel.

Kernfunktionalität für die Hochofenoptimierung

Die Hochofenoptimierung ist ein innovatives Prozessoptimierungssystem, das die Hochofenprozessautomatisierung, Mess- und Steuersysteme auf ein völlig neues Niveau hebt. Die typische Lösung auf Basis eines erprobten und bewährten Basissystems gewährleistet höchste Verfügbarkeit und kombiniert effizient Datenerfassung, -verarbeitung und -visualisierung. Das System zeigt Zuverlässigkeit und Kosteneinsparungen.

Während der gesamten Anlagenlebensdauer wird ein breites Spektrum an Rohdatenquellen (einschließlich Front-End-Signale, Menge des aufgegebenen Materials, Labordaten, Ereignisse, Modellergebnisse und Kostendaten) gespeichert. Es werden spezialisierte Tools bereitgestellt, die es ermöglichen, Prozessinformationen mit Analysedaten und Belastungsmatrizen zu verknüpfen. Flexible Schnittstellen, Modularisierung und zuverlässige Softwarearchitektur bieten die Mittel zur einfachen Anpassung und Wartung des Systems in einer sich ständig ändernden Umgebung von Rohstoffen, Betriebsphilosophien und Konnektivität mit Systemen von Drittanbietern.

Neben dem robusten Basissystem unterstützen eine Reihe von interagierenden Prozessmodellen Bediener und Linienmanager bei ihren täglichen Entscheidungen. Die metallurgischen Prozessmodelle machen den Hochofenprozess transparent. Anlagenspezifische Anforderungen werden normalerweise in diese metallurgischen Prozessmodelle integriert.

Der Zweck dynamischer Modelle besteht darin, den Prozessstatus kontinuierlich anzuzeigen und vorherzusagen. Es ermöglicht auch die Steuerung verschiedener Prozessparameter mit der anwendbaren Prozessstrategie. Die Bestimmung des Prozessstatus basiert auf Informationen, die von Feldinstrumenten abgerufen werden. Einige der Beispiele für die entwickelten Modelle sind (i) Materialverteilung und Position bestimmter Materialzonen, (ii) Gasverteilung, (iii) Temperaturverteilung, (iv) thermischer Zustand des Ofens und seiner Teile, (v ) chemische Zusammensetzung des Roheisens und der Schlacke in der Fallzone, (vi) Füllstand der Herdflüssigkeit, (vii) Geometrie der Materialzonen (Kohäsionszone, Fallzone, Totmann- und Langzeitwärmebeständigkeit) und (viii) Schachtgeometrie ( Gerüste). Entwickelte Modelle sind analytischer, empirischer und heuristischer Natur. Die Berechnung läuft zyklisch und die Ausgabe dieser Modelle sind der geometrische, thermische und materielle Zustand des Ofens und seine Eigenschaften.

Das Vorhersagemodell führt eine Echtzeitsimulation auf der Grundlage tatsächlicher Daten über die Ofeneingaben durch. Das Modell ist vom zonalen Typ. Die modellierten Prozesse sind Gasfluss, Materialfluss, thermischer Prozess, chemischer Prozess, physikalischer Prozess und geometrischer Prozess. Der Ofenzustand wird für jedes Element mit Wärme- und Stoffbilanz ermittelt. Die Berechnung basiert auf Informationen, die von Labor- und Feldinstrumenten abgerufen werden, die den Abschluss der Bilanzen ermöglichen. Die grundlegenden chemischen Reaktionen werden im Modell verwendet.

End-to-End-Transparenz in Echtzeit durch aktuelle Datenvisualisierung und metallurgische Prozessmodelle führen zu besserer Zusammenarbeit, verbesserten Arbeitsabläufen und weniger Fehlern bei gleichzeitiger Unterstützung der Entscheidungsfindung. Auch wichtige Prozessparameter wie Flammentemperatur und Indirektreduktionsprozentsatz sind als Softsensoren implementiert und damit von herkömmlichen Messungen nicht zu unterscheiden.

Die Informationstechnologie der Eisen- und Stahlindustrie verändert sich, und es wird erwartet, dass der mobile Zugriff den Desktop-basierten Zugriff überflügeln wird. Das HMI soll responsiv und flexibel gestaltet werden, sei es ein Desktop oder eine neue Multitouch-Oberfläche. Es soll einfach sein, damit die Bediener effizienter und effektiver arbeiten können.

Durch die gemeinsame Verwendung verschiedener Messungen und der Erfahrung aus der Vergangenheit können sich Betreiber einen ganzheitlichen Überblick über die Bedingungen im Hochofen verschaffen und die Ursache für unsachgemäße Ofenbedingungen identifizieren. Im Folgenden wird die Prozessautomatisierung, Messung und Steuerung verschiedener Bereiche des Hochofens kurz beschrieben.

Automatisierung der Lagerhaus- und Ofenbeschickung – Die Automatisierung der Lagerhaus- und Ofenbeschickung kann von Scale-Car-Systemen bis hin zu vollautomatischen Förder- / Sieb- / Beschickungssystemen implementiert werden, die Erzkoks und verschiedene Materialien für Mulden- oder Bandöfen bereitstellen. Dazu gehört die Möglichkeit, die Batch-Rezepte aus der Ferne oder über das HMI mit einem vollautomatischen „Charge Master“-Programm zu erstellen. Das Programm verfolgt den Materialfluss von den Vorratsbehältern des Vorratshauses bis zur Lieferung an die Ofenoberseite, komplett mit Trockengewichtsfehlerkorrektur und Wiegefehlerkompensation, um die richtige Chargenzusammensetzung und -höhe aufrechtzuerhalten. Eine wesentliche Komponente für ein vollautomatisiertes System ist das Hinzufügen eines Staubsammelsystems zum Entfernen und Absaugen von Emissionen, die durch den Materialhandhabungsprozess entstehen.

Das materialbasierte Chargiersystem ermöglicht die dynamische Zuordnung unterschiedlicher Materialien zu den Lagerhausbunkern. Die Ladematrix bezieht sich nur auf verfügbare Materialien und nicht auf die Bunker. Der Effekt ist ein flexibler Anlagenbetrieb ohne Programmanpassungen. Alternativ kann auch eine aufwändigere Version der herkömmlichen bunkerbasierten Gebührenmatrix verwendet werden. Unabhängig von der Art der Beschickungsmatrix gilt eine intelligente Kompensation von Dosierabweichungen als selbstverständlich. Die Lagerhaussteuerung berechnet bei Bandöfen alle Möglichkeiten der Materialüberlappung auf dem Beschickungsband. Zusammen mit umfassenden Materialverfolgungsfunktionen vom Lagerhaus bis zur Ofenspitze wird ein reibungsloser und effizienter Betrieb erreicht.

Automatisierung der Ofenoberbeschickung – Die Automatisierung für die Beschickung der Ofenoberseite umfasst (i) die Programmierung des Steuerungssystems für die Materiallieferung mit kleinen Glocken / großen Glocken sowie die Steuerung für die glockenlosen Systeme, (ii) die Überwachung und Steuerung des Füllstands der Lagerlinie, (iii) die Druckbeaufschlagung der Ofenoberseite und Entlastungssysteme, (iv) Schmiersysteme, (v) mindestens HART-Instrumentierung mit HART-Schnittstellenfähigkeit im Steuersystem und (vi) sicheres und sicheres Design für die Steuerung von Druckentlastungsventilen an der Ofenoberseite, einschließlich der zugehörigen Hydrauliksysteme.

Unterschiedliche Ladegeräte bieten unterschiedliche Steuerungsgrade des Ladevorgangs, was letztendlich die Lastverteilung bestimmt. Auch mit einigen wenigen Optionen kann der Ladevorgang jedoch sehr kompliziert werden und manchmal nicht intuitiv sein.

Intelligente Verteillösungen für alle gängigen Arten von Materialverteilsystemen werden normalerweise im Falle einer glockenlosen Aufladung bereitgestellt. Eine intelligente Version der gängigsten Ringverteilungslogik wird durch die Optionen zum Aktivieren von Spiralladung, Vollringen und Gewichts- oder Zeitverteilung verbessert. Dadurch sind flexible und geringfügige Verteilungsänderungen zwischen einzelnen Chargen möglich. Punkt- und Sektorbeschickung bieten eine flexible und einfache Möglichkeit, unter anspruchsvollen Hochofenbedingungen auf den aktuellen Ofenzustand zu reagieren. Die gleichmäßige Freiformverteilung ist eine Kombination aus Ring- und Punktverteilung, bei der Geschwindigkeitsvariationen auf das Verteilungsgerät angewendet werden. Dieser Modus kombiniert die stabile Ringmodusverteilung mit der Flexibilität der Freiformverteilung.

Die Regelung der Möllerverteilung ist ein einzigartiges Merkmal des Automatisierungssystems zur Stabilisierung des Hochofenprozesses und zur Reduzierung des Brennstoffverbrauchs. Basierend auf radialen Temperaturmessungen im Hochofenschacht berechnet das Modell Modifikationen des Verteilungsmusters, um ein angestrebtes Temperaturprofil zu erreichen. Das System unterstützt entweder eine In-Burden-Sonde oder Over-Burden-Temperaturmessungen basierend auf konventionellen und akustischen Techniken.

Automatisierung des eigentlichen Ofens und Herds – Die Automatisierung des eigentlichen Ofens und des Herds umfasst Steuerungen für die Prozesstemperaturüberwachung, Trend- und Alarmierung, Abgasanalyse sowie Sondensysteme über und unter der Last. Als Teil des Überwachungssystems werden Prozess- und Produktionsberechnungen sowie Modelle von Drittanbietern verwendet, um Betriebsrichtlinien bereitzustellen. Einige dieser Daten umfassen (i) Herd- und Seitenwandisothermen, (ii) Belastungsverteilung, (iii) Kohlemahlung und Kohlenstaubeinspritzung, (iv) Winddüsenleckerkennung und Wärmeverlust, (v) Prozessberechnungen wie adiabatische Flammentemperatur, Durchlässigkeit und Blasdüsengeschwindigkeit und (vi) Daten zu/von Level-2-Systemen (Verlaufsdatendateien und Prozessmodelle).

Ein optimierter Hochofenbetrieb erfordert eine genaue Beschickung der Rohstoffe, einschließlich Sinter, Pellets, Erze, Koks, Flussmittel und Zusatzstoffe. Bei der Modifizierung der Chargiersollwerte sind der Koksgrad, die Schlackenbasizität sowie aktuelle Rohstoffanalysen und deren Einfluss auf die Hochofenparameter zu berücksichtigen. Dieses Verfahren ist komplex und erfordert die Unterstützung eines Computermodells. Das Möllersteuerungsmodell berechnet die Beschickungsmatrix auf Basis der optimierten Möllerzusammensetzung, während das Möllerverteilungsmodell die Gasausnutzung durch präzise Materialverteilung verbessert.

Mit dem Hochofenoptimierungssystem haben Betreiber volle Datentransparenz über den gesamten Prozess. Diese enorme Vielfalt an Prozess- und Metadaten (z. B. Schichten, Alarme und Materialien) wird durch die vom System generierten prägnanten Berichte transparent, zugänglich und verständlich gemacht. Smart Tiles dienen als verglaste Türen, die automatisch Live-Informationen aus den Lieblingsanwendungen des Bedieners anzeigen, auch wenn die Anwendung nicht läuft. Im Falle einer signifikanten Abweichung von normalen Prozessparametern werden zugehörige Produktionsdaten auf dem Startbildschirm lebendig, sodass der Bediener wichtige Entscheidungen treffen und Korrekturmaßnahmen für die Situation ergreifen kann.

Der Zweck des Beschickungssteuerungsmodells besteht darin, eine genaue Beschickungszusammensetzung zu erstellen, die die zugewiesenen Zielwerte für Koks- und Brennstoffinjektionsraten, Schlackenbasizität, Roheisenqualität und Beschickungsraten erfüllt. Das Endergebnis des Laststeuerungsmodells ist eine Abrechnungsmatrix, die mit einem einzigen Mausklick zur Ausführung an das Basisautomatisierungssystem übertragen werden kann. Das Möllersteuerungsmodell ist in Kombination mit dem Expertensystem der zentrale Bestandteil der vollautomatischen Möllerzusammensetzungsoptimierung im Hochofenbetrieb.

Die Vorteile des Möllersteuerungsmodells umfassen (i) konstante Produktqualität, was bedeutet, dass die chemischen Zusammensetzungen von Roheisen und Schlacke auf den gewünschten Niveaus gehalten werden, (ii) schichtunabhängige Möllermodifikationen, da die Berechnung der neuen Möllerzusammensetzung automatisch durchgeführt wird die neuesten Rohstoffanalysen und standardisierten Berechnungsverfahren und (iii) keine manuelle Bedienerinteraktion erforderlich, um eine neue Ladematrix zu berechnen und zu aktivieren.

Glockenlose Beschickungsschächte sowie Glockenbeschickungseinrichtungen mit beweglicher Panzerung ermöglichen eine präzise Verteilung von Erz- und Koksschichten in den Hochofen. Das Beschickungsverteilungsmodell hilft den Bedienern und / oder Linienmanagern, die tatsächliche Verteilung zu modifizieren, um das Gasströmungsmuster und die Beschickungsdurchlässigkeit entsprechend den tatsächlichen Prozessanforderungen zu verbessern. The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

Herstellungsprozess

- Bessere Möglichkeiten zur Fehlerbehebung bei Automatisierungs- und Prozessregelkreisen

- ISA veröffentlicht Buch über die Sicherheit und Zuverlässigkeit von Kontrollsystemen

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Kühlsystem für Hochöfen