Prozesse zur Sortierung und Aufbereitung von Stahlschrott und Schrott

Stahlschrott und Schrottsortier- und Aufbereitungsverfahren

Das Recycling von Stahlschrott erhält heutzutage durch den Fokus einer aufkommenden Umweltinitiative verstärkten Auftrieb, da der erhöhte Schrottverbrauch den Bedarf an zusätzlicher Ressourcengewinnung und damit die Umweltbelastung reduziert. Das Recycling von Stahlschrott ist auch ein Teil des klugen Umgangs mit Eisenressourcen. Die Rückgewinnung von 1 Tonne Stahl aus Schrott spart Eisenerz, Kohle und Kalkstein. Nach Angaben des Weltstahlverbands verwendet die integrierte Stahlherstellungsroute, die auf dem Hochofen (BF) und dem einfachen Sauerstoffofen (BOF) basiert, 1.400 kg Eisenerz, 800 kg Kohle, 300 kg Kalkstein und 120 kg Recyclingmaterial Stahl zur Herstellung von 1.000 kg Rohstahl und die Route des Elektrolichtbogenofens (EAF) verwendet im Durchschnitt 880 kg recycelten Stahl in Kombination mit unterschiedlichen Mengen anderer Quellen (DRI, Roheisen und granuliertes Eisen), 16 kg Kohle und 64 kg Kalkstein, um 1.000 kg Rohstahl zu produzieren. Im Durchschnitt werden durch die Rückgewinnung von 1 Tonne Stahl aus Schrott schätzungsweise 1.030 kg Eisenerz, 580 kg Kohle und 50 kg Kalkstein eingespart. Stahlschrottrecycling spart auch den Energieverbrauch. Bei der Stahlherstellung werden 99,9 % des geschmolzenen Schrotts für die Herstellung von neuem Stahl verbraucht, wobei nur geringfügige umweltschädliche Abfälle entstehen.

Stahlschrott wird in drei Hauptkategorien eingeteilt, nämlich (i) Haushaltsschrott, (ii) Neuschrott und (iii) Altschrott, je nachdem, wann er in seinem Lebenszyklus zu Schrott wird.

Heimschrott ist der intern anfallende Schrott bei der Herstellung der neuen Stahlprodukte in den Stahlwerken. Es wird auch als Umlaufschrott bezeichnet und ist das Material in Form von Abfällen oder Spuckstoffen, die in einem Stahlwerk während des Prozesses der Eisen- und Stahlproduktion anfallen. Diese Form von Schrott verlässt den Produktionsbereich der Stahlwerke nur selten. Stattdessen wird es vor Ort in den Stahlwerksofen zurückgeführt und erneut eingeschmolzen. Dieser Schrott hat bekannte physikalische Eigenschaften und chemische Zusammensetzung. Technologische Fortschritte haben die Erzeugung von Hausmüll erheblich reduziert.

Neuschrott (auch Sofort- oder Industrieschrott genannt) wird von Fertigungseinheiten erzeugt, die an der Fertigung und Herstellung von Stahlprodukten beteiligt sind. Schrott fällt an, wenn Stahl geschnitten, gezogen, extrudiert oder bearbeitet wird. Beim Gießprozess fällt auch Schrott als überschüssiges Metall an. Neuschrott umfasst solche Gegenstände wie Späne, Verschnitt und Stanzteile, die übrig bleiben, wenn Teile aus Eisen und Stahl während des Herstellungsprozesses hergestellt werden. Es wird in der Regel schnell über Schrottverarbeiter und -händler zurück zu den Stahlwerken oder direkt zurück zum Stahlwerk zum Wiedereinschmelzen transportiert, um Lagerplatz und Kosten für die Bestandskontrolle zu vermeiden. Das Angebot an neuem Schrott ist eine Funktion der industriellen Aktivität. Wenn die Aktivität hoch ist, wird eine größere Menge an neuem Ausschuss erzeugt. Die chemische Zusammensetzung und die physikalischen Eigenschaften von Neuschrott sind bekannt. Dieser Schrott ist typischerweise sauber, was bedeutet, dass er nicht mit anderen Materialien vermischt wird. Im Prinzip benötigt neuer Schrott keine große Vorbehandlung, bevor er geschmolzen wird, obwohl ein Zuschneiden erforderlich sein kann.

Altschrott wird auch als Post-Consumer-Schrott oder Altschrott bezeichnet. Es ist Stahl, der weggeworfen wurde, wenn Industrie- und Konsumstahlprodukte (wie Automobile, Geräte, Maschinen, Gebäude, Brücken, Schiffe, Kanister und Eisenbahnwaggons usw.) ihre Nutzungsdauer erreicht haben. Altschrott wird nach einem Verbraucherkreislauf separat oder gemischt gesammelt und ist, abhängig von der Herkunft und den Sammelsystemen, oft bis zu einem gewissen Grad kontaminiert. Da die Lebensdauer vieler Produkte mehr als zehn Jahre und manchmal sogar mehr als 50 Jahre betragen kann (z. B. Bauprodukte), gibt es eine Häufung von Eisen- und Stahlprodukten, die seit Beginn der Stahlproduktion verwendet werden einen großen Maßstab. Da es sich bei dem Altschrott oft um Material handelt, das seit Jahren oder Jahrzehnten im Einsatz ist, sind chemische Zusammensetzung und physikalische Eigenschaften meist nicht genau bekannt. Es wird auch oft mit anderem Müll vermischt. Aus diesen Gründen ist Altschrott die am schwierigsten und teuersten wiederzuverwendende Form von Stahl. Die Einarbeitung in recycelte Produkte kann eine Reinigung, Sortierung, Entfernung von Beschichtungen und andere Vorbereitungen vor der Verwendung erfordern.

Die große Anzahl von Quellen und Formen von Stahlschrott erfordert den Einsatz zahlreicher Schrottsortier- und -aufbereitungsverfahren, um die Verunreinigungen zu entfernen und/oder andere wertvolle Materialien (z. B. Nichteisenmetalle) zurückzugewinnen, bevor sie dem Stahlherstellungsprozess zugeführt werden.

Verfahren zur Sortierung und Aufbereitung von Stahlschrott

Haushaltsschrott braucht kaum eine Vorbereitung, außer dass die größeren Stücke des Schrotts möglicherweise gestochen oder gasgeschnitten werden müssen, um die Größe für die Beschickung des Stahlherstellungsofens geeignet zu machen. Gleiches gilt auch für erhebliche Mengen an Neuschrott. Ein Teil des neuen Schrotts muss jedoch möglicherweise verarbeitet werden.

Große Gegenstände wie Schiffe, Automobile, Haushaltsgeräte, Eisenbahnwaggons und Baustahl müssen geschnitten werden, damit sie in den Stahlherstellungsofen geladen werden können. Dies kann mit Scheren, Handschneidbrennern, Brechern oder Schreddern erfolgen. Bei der manuellen Sortierung werden natürlich Bauteile von Hand aus dem Schrott entfernt. Es ist am besten geeignet, wenn verschiedene Anbauteile aus dem Schrott entfernt werden sollen (z. B. Kühler von verschrotteten Autos, Kunststoff-Endbehälter von Kühlern usw.). Auch die Trennung von Metallen von Nichtmetallen wird oft manuell durchgeführt.

Für die Zerkleinerung von großem Schrottmaterial in Stücke, die klein genug sind, um die Konsolidierung, den Transport und die anschließende Beschickung des Stahlerzeugungsofens zu ermöglichen, steht eine breite Palette von Ausrüstungen und Verfahren zur Verfügung. Die dazu verwendeten Ausrüstungen und Prozesse werden unten beschrieben.

Mechanische Prozesse

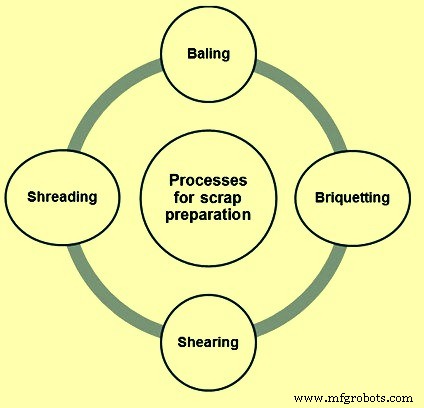

Die mechanischen Verfahren, die normalerweise zur Aufbereitung des Stahlschrotts eingesetzt werden, umfassen nämlich (i) Ballenpressen, (ii) Brikettieren, (iii) Scheren und (iv) Schreddern (Abb. 1). In bestimmten Fällen kommen auch chemische Verfahren zum Einsatz.

- Ballenpressen – Beim Ballenpressen wird das Schrottmaterial in einer leistungsstarken mechanischen oder hydraulischen Presse komprimiert, um dichte, würfelförmige Blöcke, die Ballen genannt werden, herzustellen. In der Ballenpresse wird loser Schrott mit großer Oberfläche und geringer Dichte (z. B. Drehspäne) verdichtet. Eine Ballenpresse ist ein schweres Verarbeitungsgerät, das bis zu drei Hydraulikkolben verwendet, um den Schrott zu komprimieren, der eine höhere Dichte für die Beschickung des Stahlherstellungsofens erfordert. Mit 600 PS kann die größte Ballenpresse drei plattgedrückte Autos ohne Motoren aufnehmen und in weniger als zwei Minuten einen Ballen mit einem Gewicht von 2,5 Tonnen und einer Größe von 1 m x 0,5 m x 2 m produzieren. Die Vorteile des Ballenpressens sind (i) es kann mehr Gewicht auf einen LKW geladen werden, wodurch die Transportkosten gesenkt werden, (ii) mehr Material kann auf einem gegebenen Raum gelagert werden, (iii) die Handhabung und Lagerung des Schrotts wird einfacher und schneller, und Systematik, was wiederum die Kosten für die Handhabung und Lagerung des Schrotts reduziert und (iv) eine dichtere Ofenbeschickung erhält.

- Brikettierung – In einer Brikettiermaschine wird kleiner Abfall in Taschen verdichtet, während er zwischen zwei gegenläufig rotierenden Trommeln hindurchgeführt wird. Die Verdichtung kann je nach Material mit Wärme unterstützt werden.

- Scheren – Beim Scheren wird das Schrottmaterial durch ein kräftiges Messer einer Schermaschine auf Länge geschnitten. Die hydraulische Tafelschere schneidet schwere Stahlstücke, darunter I-Träger, Schiffsbleche, Rohre und Seitenwände von Eisenbahnwaggons. Scheren variieren in der Größe von 300 Tonnen bis zu mehr als 2000 Tonnen Kopfkraft. Die billigste Schermaschine ist eine Alligatorschere, die schweren Schmelzschrott von 200 mm Dicke schneiden kann. Größere Scheren sind noch leistungsfähiger.

- Schreddern – Es wird für Stahlschrott verwendet, der andere Materialien (Glas, Kunststoff, Gummi, alle Nichteisenmetalle usw.) enthalten kann, wie z. B. Autos und Haushaltsgeräte. Hämmer oder Messer aus gehärtetem Stahl, angetrieben von Elektromotoren mit enormer Kraft, zerkleinern das Objekt in kleine Stücke, die dann sortiert werden können, hauptsächlich durch die Magnete, die den Stahlschrott entfernen und alle anderen Materialien zurücklassen. Schredder haben normalerweise hohe Kapital- und Betriebskosten und sind nur dann gerechtfertigt, wenn regelmäßig große Mengen an Stahlschrott zur Beschickung der Schreddermaschine zur Verarbeitung verfügbar sind. Zerkleinerungsmaschinen werden auch als Zerkleinerer bezeichnet. Sie können sperrigen Schrott mit riesigen Hammermühlen in faustgroße Stücke zerkleinern. Ein mittelgroßer Schredder zertrümmert den Schrott mit 36 Hämmern, die jeweils rund 120 kg wiegen. Obwohl der Hauptrohstoff für den Schredder Autokarosserien sind, können auch „Weiße Ware“ (Haushaltsgeräte wie Herde, Waschmaschinen, Trockner und Kühlschränke) und andere große Gegenstände geschreddert werden. Je nach Größe kann ein Schredder zwischen 1500 Tonnen und mehr als 20 000 Tonnen Schrott pro Monat verarbeiten. Der Zerkleinerungsprozess produziert drei Arten von Materialien, nämlich (i) Eisenmetalle (Eisen und Stahl), (ii) Schredderrückstand der leichten Fraktion und (iii) Schredderrückstand der schweren Fraktion. Die beiden Rückstandsfraktionen werden einzeln oder gemeinsam oft als Schredderrückstand (SR) bezeichnet. „Schredderflusen“ ist der Begriff für die Materialien mit geringer Dichte oder leichten Materialien, die während des Zerkleinerungsprozesses für die Zyklon-Luftzerlegung gesammelt werden. Jede zurückgewonnene Tonne Stahl produziert etwa 300 kg Altglas, bestehend aus Kunststoffen, Gummi, Glas, Schaum und Textilien, verunreinigt durch Öl und andere Flüssigkeiten. Die Eisenmetalle werden vom Schredderbetreiber mittels Magnetabscheidung zurückgewonnen. Die SR-Schwerfraktion enthält hauptsächlich Aluminium, Edelstahl, Kupfer, Zink und Blei. Aus der SR-Schwerfraktion werden die Nichteisen- und Eisenmetalle zurückgewonnen. Schwermedienabscheidung und Wirbelstromabscheidung sind die hauptsächlich eingesetzten Technologien zur Rückgewinnung des metallischen Materials aus der SR-Schwerfraktion.

Abb. 1 Verfahren zur Aufbereitung von Stahlschrott

Magnetisches Trennverfahren

Die Magnetabscheidung kommt zum Einsatz, wenn eine große Menge Eisenschrott von anderen Materialien getrennt werden soll. Dabei kommen Permanentmagnete und Elektromagnete zum Einsatz. Letzteres kann zum Aufnehmen und Ablegen von Gegenständen ein- und ausgeschaltet werden. Der magnetische Trennprozess kann entweder vom Bandtyp oder vom Trommeltyp sein. Beim Trommelverfahren befindet sich ein Permanentmagnet in einem rotierenden Mantel. Das Material läuft auf einem Band unter der Trommel hindurch. Ein Riemenabscheider ist ähnlich, außer dass sich der Magnet zwischen Riemenscheiben befindet, um die sich ein Endlosriemen bewegt. Der magnetische Trennprozess hat einige Einschränkungen. Es kann Eisen und Stahl nicht von Nickel und magnetischen Edelstählen trennen. Außerdem werden eisenhaltige Verbundteile gesammelt, die die Stahlschmelze verunreinigen können. Handsortierung wird häufig in Verbindung mit Magnettrennung verwendet, um diese Vorfälle zu vermeiden.

Wirbelstrom-Trennverfahren

Das Wirbelstrom-Trennverfahren wird verwendet, um Nichteisenmetalle aus Abfällen und SR zu trennen. Das Verfahren folgt im Allgemeinen dem primären magnetischen Trennverfahren und nutzt die elektrische Leitfähigkeit nichtmagnetischer Metalle aus. Dies wird erreicht, indem ein magnetischer Strom durch den Zufuhrstrom geleitet wird und Abstoßungskräfte genutzt werden, die zwischen dem Magnetfeld und den Wirbelströmen in den Metallen wechselwirken. Schrägrampenabscheider stellen die einfachste Anwendung des Verfahrens dar. Es verwendet eine Reihe von Magneten auf einer geneigten Platte, die mit einer nichtmagnetischen Gleitfläche wie Edelstahl bedeckt ist. Wenn eine Zufuhr von gemischten Materialien die Rampe hinunter geführt wird, rutschen nichtmetallische Gegenstände gerade nach unten, während Metalle durch die Wechselwirkung des Magnetfelds mit dem induzierten Wirbelstrom seitlich abgelenkt werden. Die beiden Ströme werden dann getrennt gesammelt. Variationen des Wirbelstrom-Trennverfahrens sind die Drehscheiben-Trennung, bei der Magnete um eine rotierende Achse angeordnet sind. Es gibt auch ein anderes Verfahren, das einen Förderer mit einer mit Magneten ausgestatteten Kopftrommel verwendet. Beide Prozesse beruhen auf den unterschiedlichen Bahnen von Materialien, die entweder von Magnetfeldern beeinflusst oder nicht beeinflusst werden, um die Trennung durchzuführen.

Trennprozess für schwere Medien

Die Rückgewinnung von Wertstoffen wird häufig durch eine Schwerstoffseparation (HMS) zur Rückgewinnung von Nichteisenmetallen aus Schredderrückständen erreicht. Dieses Verfahren verwendet ein Medium, das normalerweise aus fein gemahlenem Magnetit oder Ferrosilizium und Wasser besteht. Durch Variieren der relativen Anteile der Feststoffe kann das spezifische Gewicht des Mediums eingestellt werden. Das spezifische Gewicht des Mediums liegt typischerweise in der Mitte zwischen den Dichten der beiden zu trennenden Materialien. Nach der Trennung werden die Produkte/Materialien abgelassen, und das zurückgewonnene Medium wird dann in den Prozess zurückgeführt. Am Produkt/Material noch anhaftendes Medium wird durch einen Wasserstrahl entfernt. Die resultierende Lösung wird durch Magnetabscheider geleitet, um das Medium zurückzugewinnen. Das Abwasser wird dann als Sprühwasser wiederverwendet. Der HMS-Prozess wird im Allgemeinen in einem offenen Bad durchgeführt, um eine Trennkraft gleich der Schwerkraft zu erreichen. Bei kleineren Partikeln wirken die Kräfte mittlerer Viskosität eher der Trennkraft entgegen. In diesen Fällen werden Zyklonabscheider eingesetzt, die eine Abscheidung mit mehrfacher Schwerkraft bewirken.

Trennung nach physikalischen und chemischen Eigenschaften

Die Trennung nach physikalischen und chemischen Eigenschaften nutzt Farb-, Dichte-, Magnet-, Funken-, chemische und spektroskopische Tests. Abfallmaterialien werden in der Regel von erfahrenen Bedienern (Sortierern) anhand einer begrenzten Anzahl physikalischer und chemischer Tests identifiziert. Diese Tests beruhen auf der Objekterkennung anhand von Farbe, scheinbarer Dichte, Reaktion mit chemischen Reagenzien, chemischer Analyse, magnetischen Eigenschaften, Art des Funkenmusters beim Schleifen mit einer Schleifscheibe und spektrografischer Analyse.

Physikalische Eigenschaften wie Farbe, Dichte und relative Härte können genutzt werden, um bestimmte Materialklassen schnell zu trennen. Beispielsweise können Kupfer und Messing anhand der Farbe identifiziert werden, während Blei sowohl an seiner Dichte als auch an seiner relativen Weichheit erkannt werden kann. Die Unterscheidung zwischen Legierungen ähnlicher Sorten und Zusammensetzungen kann schwierig sein. In solchen Fällen werden häufig magnetische Tests, Funkentestverfahren sowie chemische und spektroskopische Analysen verwendet. Da Eisen, Nickel und Kobalt ebenso ferromagnetisch sind wie niedriglegierte Edelstähle, kann auch die magnetische Prüfung eingesetzt werden. Obwohl magnetische Tests nicht zur Unterscheidung zwischen Legierungen verwendet werden können, können sie Legierungen in ihre Serien klassifizieren.

Beim Funkentest wird eine Legierung auf einer Schleifscheibe geschliffen. Anhand der Farbe und Länge des Funkens kann die Legierung identifiziert werden. Es gibt ein Spektrometer, das die vom Funken abgegebenen Spektren analysiert und mit Standards vergleicht, um die Legierung zu identifizieren, aber dieses Gerät ist nicht wirklich tragbar und wird daher nicht weit verbreitet verwendet. Erfahrene Funkenprüfer können jedoch das Material unterscheiden, indem sie die Farbe und Länge der Funken beobachten.

Zur Bestimmung der Zusammensetzung von Legierungen werden verschiedene optische und Röntgenspektrometer eingesetzt. Beim thermoelektrischen Testen wird der Seebeck-Effekt zur Materialidentifizierung genutzt. Diese thermoelektrischen Geräte enthalten zwei Sonden aus demselben Metall, eine beheizt und eine auf Umgebungstemperatur. Beim Kontakt mit dem Schrott entsteht eine Potentialdifferenz, die charakteristisch für das zu prüfende Metall ist. Chemische Spot-Tests werden auch verwendet, wobei Reagenzien wie Säuren auf das Metall getropft und die Reaktion beobachtet werden. Normalerweise wird eine quantitative chemische Analyse durchgeführt, um die genaue Zusammensetzung der Legierung zu bestätigen.

Entschichtungsprozesse

Diese Verfahren sind auch als Schrottreinigungsverfahren bekannt und zur Entfernung von Begleitelementen aus dem Schrott wirksam. Viele in Stahlschmelzen gelöste Begleitstoffe, z. Kupfer, Zinn, Antimon und Blei werden aufgrund ihrer geringen Affinität zu Sauerstoff in Gegenwart von Eisen während des Stahlherstellungsprozesses nicht oxidiert. Dies bedeutet, dass diese Elemente nicht durch ein herkömmliches pyrometallurgisches Verfahren aus einer Stahlschrottschmelze entfernt werden können, wie dies bei Silizium, Mangan und Aluminium der Fall ist, die oxidiert und in Schlacke gelöst werden. Um Fremdkörper zu entfernen, muss der Schrott bei niedrigeren Temperaturen vorbehandelt werden, während er im festen Zustand bleibt. Die Vorbehandlung von Schrott in festem Zustand hat oft den Vorteil, dass die Begleitelemente in reinem Zustand vorliegen, entweder mit dem Eisenanteil des Schrotts vermischt oder an Schrottoberflächen vorhanden sind, was ihre Entfernung erleichtern sollte.

Mehrere Stahlprodukte werden mit Beschichtungen aus anderen Metallen verwendet. Beispiele sind verzinkte Bleche, Weißblech usw. Es ist wesentlich, dass der aus solchen beschichteten Produkten erzeugte Stahlschrott von dem Beschichtungsmaterial befreit wird, bevor er in den Stahlherstellungsöfen verarbeitet wird. Derzeit gibt es in der Industrie eine Reihe von Verfahren zur Entschichtung des Stahlschrotts.

Entzinkungsverfahren für Stahlschrott

Die Hauptquelle für Zink ist Schrott aus verzinktem Stahlblech. Der in der Charge enthaltene verzinkte Schrott führt zum Austrag von Zinkoxid im Flugstaub. Aufgrund seines hohen Dampfdrucks (71 kg/cm² bei 1600 °C) verdampft das meiste Zink während des Stahlherstellungsprozesses. Eine Zinkbilanz für einen Lichtbogenofen zeigt, dass 97,9 % des eingesetzten Zinks mit den Abgasen entweichen, wobei nur 2 % im Stahl gelöst und 0,1 % in der Schlacke verbleiben. Obwohl die Entfernung von Zink in der Schrottverhüttungsstufe unproblematisch ist, ist es sinnvoll, wenn die Entzinkung von verzinktem Schrott in einer Schrottvorbehandlungsstufe erfolgt, um die Probleme zu vermeiden, die mit dem Recycling großer Mengen verzinkter Schrotte verbunden sind.

Die Entfernung von Zink unter Verwendung thermischer Methoden wird im Allgemeinen unter Verwendung einer der folgenden Methoden durchgeführt.

- Die verzinkten Teile werden auf eine hohe Temperatur (höher als 900 Grad C) erhitzt, bei der das Zink verdampft.

- Die verzinkten Teile werden auf eine Temperatur erhitzt, die ausreicht, um die Beschichtung zu verspröden, die dann durch Abrieb entfernt wird.

- Die verzinkten Teile werden erhitzt und das Entfernen der Beschichtung erfolgt anschließend durch Kugelstrahlen.

Die Entfernung von Zink kann auch mit chemischen Verfahren erfolgen, bei denen Ammoniaklaugung oder Natronlauge verwendet wird, um die Zinkbeschichtung von verzinktem Schrott aufzulösen.

Ein kontinuierliches Verfahren zur elektrolytischen Entzinkung von Prozessschrott aus der Automobilindustrie wurde von Hoogovens (Holland) entwickelt und eine Pilotanlage in Frankreich betrieben. Verzinkter Schrott wird in eine heiße Ätzlösung getaucht, in der sich Zink auflöst, während Stahl unbeeinflusst bleibt. Nach Verlassen des Auflösungsreaktors wird der entzinkte Schrott gewaschen und kompaktiert. Die mit Zink angereicherte Lösung wird zu Elektrolysezellen zirkuliert, wo das Zink elektrolytisch durch Abscheidung auf Kathodenplatten zurückgewonnen wird. Nachteilig an dem Verfahren sind die hohen Bearbeitungskosten und die zusätzlichen Transportkosten. Insbesondere für Nischenmärkte, die durch eine regionale Kombination aus einem großen Angebot an verzinktem Prozessschrott und einer Nachfrage nach zuverlässigem Ausgangsmaterial für die Stahlerzeugung bestimmt werden, bietet dieses Entzinkungsverfahren jedoch eine echte direkte Recyclinglösung. In letzter Zeit wurden auch mehrere andere Verfahren zum Entzinken des Schrotts untersucht. Dazu gehören die thermische Behandlung, die Behandlung mit Cl2-O2-Gasgemischen und die mechanische Nachbehandlung nach der thermischen Behandlung

Entzinnungsverfahren für Stahlschrott

Zinn, das einen niedrigeren Schmelzpunkt hat, verursacht Schwachstellen im heißen Stahl, was zu „Warmbruch“ und anderen Problemen führt. Zinnhaltiger Schrott (z. B. Lebensmittelbehälter und Autolager) beim Stahlrecycling beeinträchtigt die Oberflächenqualität der Stahlprodukte weil Zinn sich an den Korngrenzen ablagert und beim Bearbeiten Oberflächenschorf verursacht. Zur Entzinnung des Weißblechschrotts werden unter anderem die elektrolytische und die alkalische Entzinnung eingesetzt.

Die elektrolytische Entzinnung von Weißblechschrott ist seit langem ein kommerzialisiertes Verfahren. Weißblechschrott wird zu Bündeln mit einer Dichte von mehr als 1,2 t/m³ gepresst. Die Bündel, die im Elektrolyseprozess als Anoden dienen, werden in ein 85 °C heißes Natronlaugebad getaucht. Auf einer Stahlkathode wird Zinn als Schwammmaterial abgeschieden, das dann abgeschabt und zu großen Tabletten gepresst wird, um es zu entsorgen die Zinnindustrie. Nach der Entzinnung liegt der erreichbare Restzinngehalt im Schrott bei nur 0,02 %. Die elektrolytische Entzinnung ist nur dann wirtschaftlich, wenn die Entzinnungsanlage eine jährliche Schrottverarbeitungskapazität von mehr als 30.000 t Schrott hat. Auch die elektrolytische Entzinnung eignet sich für Neuschrott, ist aber problematisch für Altschrott.

Die Zinnbeschichtung auf Weißblech kann durch mechanische Behandlung (z. B. durch Schreddern) nicht entfernt werden. Im Temperaturbereich von 400 °C bis 550 °C wurde die Sulfidierung der Beschichtung mit reaktiven Gasen mit Schwefelpotential und deren anschließende Entfernung als spröde Sulfidphase erfolgreich im Labormaßstab angewendet. Derzeit ist es unmöglich, Zinn aus Stahlschrottschmelzen unter industriellen Bedingungen zu entfernen. Im Labor wurde Zinn erfolgreich durch Behandlung mit Ca-haltigen Schlacken unter reduzierenden Bedingungen sowie durch Vakuumbehandlung von Stahlschmelzen bei einem Druck von 1 kg/m² entfernt.

Entkupferungsverfahren für Stahlschrott

Kupfer kann nicht durch ein herkömmliches Raffinationsverfahren aus auf Schrott basierenden Stahlschmelzen entfernt werden. Es wurden mehrere Ansätze zur Reduzierung des Cu-Gehalts von Stahl vorgeschlagen, nämlich Verbesserung der Schrottsortierung, Verdünnung kontaminierter Chargen durch direkt reduziertes Eisen sowie mechanische oder chemische Schrottvorbehandlung mit dem Ziel der Entfernung von Verunreinigungen. Es wurden erhebliche Forschungsanstrengungen unternommen, um pyrometallurgische Entkupferungstechniken zu entwickeln. Es wurde im Labormaßstab bestätigt, dass Kupfer durch Behandlung mit Sulfidflussmitteln entfernt werden kann, aber ein vielversprechenderes Verfahren ist die Behandlung von Stahlschmelzen bei reduziertem Druck der Gasphase. Dieses Verfahren, das aus der selektiven Verdampfung von Kupfer besteht, wurde erfolgreich im Labormaßstab erprobt. Derzeit werden Untersuchungen durchgeführt, um den Schredderbetrieb hinsichtlich des Kupfergehalts des Schredderschrotts zu optimieren. Vorläufige Ergebnisse zeigen, dass der Kupfergehalt durch Variieren des Öffnungsgrades des Schreddergitters kontrolliert werden kann. In Bezug auf die Sortierung von Schrott hat sich herausgestellt, dass Kupfer am effektivsten durch manuelle Handlese entfernt wird.

Verbrennung

Ein Verbrennungsprozess wird häufig zur Entfernung von brennbaren Materialien wie Öl, Fett, Farben, Schmiermitteln und Klebstoffen eingesetzt.

Neueste Stahlschrott-Sortiertechnologien

Einige der kürzlich entwickelten Schrottsortiertechnologien werden im Folgenden beschrieben.

Tragbare optische Emissionsspektrometer

Tragbare optische Emissionsspektrometer entwickeln sich zu wichtigen Werkzeugen für die Sortierung und Identifizierung von Metallen im Stahlschrott vor Ort. Ihre analytische Präzision und Genauigkeit ist zwar nicht so gut wie die von im Labor installierten Spektrometern, aber für die Sortierung von Mischungen und die meisten Anforderungen zur Gehaltsprüfung mehr als ausreichend. Ein tragbares Spektrometer ist in der Lage, neben der Trennung von mindestens 90 % bis 95 % der einzelnen Sorten, aus denen jede Stahlsorte besteht, verschiedene Stahlsorten zu trennen.

Farbsortierungsprozess

Die Farbsortierung ist eines der ersten automatisierten Sortierverfahren, das industriell eingesetzt wird, und wurde von der Huron Valley Steel Corporation (HVSC), dem weltweit größten NE-Schrottsortierer, entwickelt. In den letzten zehn Jahren hat HVSC diese Technologie zum Sortieren von Zink, Kupfer, Messing und Edelstahl eingesetzt. Die Farbsortierung basiert auf einer Computerbildanalyse, bei der die Farbe jedes Metallstücks erkannt wird. Stücke, deren Farbe innerhalb eines bestimmten Bereichs liegt, werden automatisch aus dem Aufgabematerial geleitet. Damit dies richtig funktioniert, wird ein Vereinzelungsmechanismus verwendet, um vor dem Bilddetektor ein kettenartiges Profil von Schrottpartikeln zu erzeugen.

Der Farbsortierungsprozess von HVSC hat sich als sehr genau erwiesen und liefert Metallreinheiten von über 98 %. Diese Reinheit ist möglich, weil dieses Sortierverfahren unabhängig von Partikelgröße und -form ist. Der technologische Fortschritt von Computern in den letzten zehn Jahren hat die Geschwindigkeit der Echtzeit-Bildanalyse stark erhöht. Aufgrund der Weiterentwicklung industrieller Farbsortiermaschinen in den letzten Jahren hat sich die Fähigkeit, verschiedene Metalle mit leichten Farbabweichungen effektiv zu sortieren, dramatisch verbessert.

Verfahren unter Verwendung von laserinduzierter Zerfallsspektroskopie

Die laserinduzierte Abbauspektroskopie (LIBS) ist ein Schrottsortierverfahren, das die tatsächliche chemische Zusammensetzung jedes Schrottstücks schnell und kostengünstig bestimmt, um die höchstmögliche Schrottqualität zu erreichen. Die LIBS-Technologie wurde erstmals Anfang der 1980er Jahre vom Los Alamos National Laboratory für eine Vielzahl von Anwendungen entwickelt. Dieses Verfahren wurde jedoch erst Anfang der 1990er Jahre in einem gemeinsamen Projekt mit der Metallgesellschaft für die Analyse von massiven Metallteilen umgesetzt. Die Ergebnisse dieses Projekts zeigten die praktischen Aspekte dieses Verfahrens zur genauen Bestimmung der elementaren Zusammensetzung von Metallschrott. Der Fokus ihres Projekts lag jedoch auf der Identifizierung des Matrixelements und nicht auf der vollständigen Spektralanalyse aller Elemente im Schrott. Während das Verfahren viele Vorteile hat, hat LIBS seine Grenzen. Der größte Nachteil besteht darin, dass die Oberfläche des Schrotts frei von Lacken, Schmiermitteln oder Klebstoffen sein muss, da der Impulslaser nur bis zu einer Tiefe von 30 Angström oder weniger auf der Metalloberfläche eindringen kann.

Anstelle eines Lasers können auch Röntgenstrahlen verwendet werden, um die Oberfläche des Schrotts zu beleuchten. Röntgenfluoreszenz (XRF) wurde zur Identifizierung von Legierungen verwendet, und eine Reihe kommerzieller Geräte, sowohl tragbare als auch tragbare, sind bereits erhältlich.

Herstellungsprozess

- Einschlüsse in Stranggussstahl und deren Erkennung

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Ökobilanz und Nachhaltigkeit von Stahl

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- Wiedererwärmungsöfen und ihre Typen

- Arten von Edelstahl und Edelstahlsorten

- Bearbeitungsprozesse und -techniken

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Werkzeugstahl verstehen und wie er hergestellt wird