Kohlebasiertes Direktreduktions-Drehofenverfahren

Kohlebasiertes Direktreduktions-Drehrohrofenverfahren

Das kohlebasierte Direktreduktions-Drehrohrofenverfahren wurde entwickelt, um Eisenerz direkt in metallisches Eisen umzuwandeln, ohne die Materialien zu schmelzen. Das Verfahren hat den Vorteil eines geringen Kapitalaufwands und des Verzichts auf Kokskohle. Das metallische Eisen in diesem Verfahren wird durch die Reduktion von Eisenoxid unterhalb der Schmelztemperatur von Eisenerz (1535°C) hergestellt, indem kohlenstoffhaltiges Material verwendet wird, das in der nicht verkokenden Kohle vorhanden ist. Da das Eisenerz während des gesamten Reduktionsprozesses in direktem Kontakt mit dem Reduktionsmittel steht, wird es oft als direkt reduziertes Eisen (DRI) bezeichnet. Das reduzierte Produkt mit hohem Metallisierungsgrad weist eine „Wabenstruktur“ auf, weshalb es oft als Eisenschwamm bezeichnet wird.

Auf Kohle basierende DRI-Anlagen sind in Bezug auf den Anlagenstandort flexibel, da Nichtkokskohle in großen Lagerstätten weit verbreitet und leicht zu transportieren ist. Die meisten Anlagen verwenden Reduktionsverfahren, die in Drehrohröfen durchgeführt werden. Diese Anlagen verwenden eine Vielzahl von Rohstoffen und Nichtkokskohle. Die Qualität dieser Materialien wirkt sich sowohl auf den Prozess als auch auf das Produkt aus. Einige Anlagen verwenden Eisenerz nicht direkt. Diese Anlagen verwenden Eisenerzpellets im Drehrohrofen. Eine Rohstoffmischung aus Eisenerz, Dolomit und nicht verkokender Kohle wird an einem Ende des Drehrohrofens zugeführt und von Kohlebrennern erhitzt, um DRI herzustellen. Das Produkt DRI wird zusammen mit Holzkohle (manchmal auch Dolo-Kohle genannt) am anderen Ende des Ofens entnommen. Außerdem werden dem Ofen Primärluft und Sekundärluft zugeführt, um die Verbrennung einzuleiten und den Reaktionsprozess im Ofen aufrechtzuerhalten.

Rohstoffe

Die Hauptrohstoffe für die Herstellung von DRI im Drehrohrofenverfahren sind (i) nach Größe sortiertes Eisenerz oder Eisenerzpellets, (ii) nicht verkokende Kohle und (iii) Dolomit in kleinen Mengen zum Abfangen des Schwefels. P>

Eisenerz in der richtigen Qualität ist die Basis für den kohlebasierten Direktreduktionsprozess. Die meisten der auf Kohle basierenden Direktreduktionsanlagen verwenden stückiges Eisenerz. Die Hauptqualitätsanforderungen sind (i) hoher Fe-Gehalt mit weniger Gangart und schädlichen Elementen wie Phosphor und Schwefel, (ii) gute Handhabungseigenschaften (Tumbler-Index und Abriebindex), (iii) auf Größe kalibriert mit weniger Feinanteilen, (iv) hoch Reduzierbarkeit, (v) geringe Dekrepitation während der Reduktion und (vi) gute Kompatibilität mit der verwendeten Reduktionsmittelkohle.

Die Qualitätsanforderung an klassiertes Eisenerz besteht darin, physikalische, metallurgische und chemische Anforderungen zu erfüllen. Physikalische Anforderungen sind Festigkeit und Granulometrie. Das Erz soll hart sein und eine hohe Festigkeit besitzen. Die optimale Taumelfestigkeit des Erzes soll mindestens 90 % betragen. Je nach Reduzierbarkeit wird im Allgemeinen kalibriertes Erz im Größenbereich von 5 mm bis 20 mm verwendet. Zu den metallurgischen Anforderungen an das Erz gehören eine hohe Reduzierbarkeit, thermische Stabilität und eine geringe Neigung zum Kleben und Zerfallen während des Erhitzens und Reduzierens. Chemische Anforderungen an das Erz sind ein wichtiges Merkmal, da während des Direktreduktionsprozesses außer dem Sauerstoffentzug keine weitere chemische Veränderung stattfindet. Das aus dem Eisenerz stammende Gangartmaterial in DRI, nämlich Siliciumdioxid und Aluminiumoxid, beeinträchtigt zusammen mit den Schwefel- und Phosphorgehalten die Wirtschaftlichkeit im anschließenden Stahlherstellungsbetrieb. Daher muss das Erz einen hohen Eisengehalt und wenig Gangart aufweisen. Die gewünschten physikalischen und chemischen Eigenschaften des Erzes sind wie folgt.

Größe – 5 mm -20 mm

Übergröße und Untergröße – jeweils weniger als maximal 5 %

Tumbler-Index – mehr als 90 %

Verunreinigungen (Laterit etc.) – weniger als 5 %

Gesamt-Fe – mindestens 65 %

Kieselsäure – weniger als 3 %

Kieselerde + Tonerde – maximal 5 %

Schwefel – maximal 0,01 %

Phosphor – maximal 0,05 %

Feuchtigkeit – maximal 1 %

Nichtkokskohle, die im Drehrohrofen verwendet wird, hat eine doppelte Rolle. Es liefert Wärme für den Prozess und wirkt auch als Reduktionsmittel. Die Hauptqualitätsanforderungen an die nicht verkokende Kohle sind (i) nicht verkokende Eigenschaften, (ii) niedriger Aschegehalt, (iii) niedriger Schwefelgehalt, (iv) gute Reaktivität, (v) hohe Ascheschmelztemperatur und (vi ) mittelflüchtige Materie. Der nicht verkokende Charakter der Kohle ist notwendig, da die Verkokungsreaktion zur Bildung von Ringen innerhalb des Ofens führt. Die praktisch zulässige Backindexgrenze für den Drehofenprozess beträgt maximal 3. Ein niedriger Aschegehalt der Kohle ist notwendig, da der hohe Aschegehalt zu einer Unternutzung des für die Reduktion verfügbaren Ofenvolumens führt. Es erhöht auch den Verbrauch an festem Kohlenstoff, da zusätzliche Energie beim Erhitzen der inerten Aschemasse auf Reaktionstemperatur verbraucht wird. Ein Aschegehalt von maximal 20 % ist die praktische Grenze für einen effizienten Betrieb. Zur Kontrolle des Schwefels im DRI ist ein niedriger Schwefelgehalt erforderlich. Der Schwefel in der Kohle darf maximal 0,01 % betragen. Eine gute Reaktivität der Kohle ist erforderlich, da ein wichtiger Schritt im Festkörperreduktionsverfahren die Vorwärtsreaktion ist, wobei Kohlendioxid, das beim Verbrennen von Kohle erzeugt wird, mit Kohle reagiert, um Kohlenmonoxid zu regenerieren (Boudouard-Reaktion). Daher muss die Kohle eine ausreichende Reaktivität besitzen, damit die Boudouard-Reaktion mit der gewünschten Geschwindigkeit abläuft. Bitumenhaltige und subbitumenhaltige Kohlen zeigen normalerweise eine gute Reaktivität, die für die Herstellung von DRI geeignet ist. Die Ascheschmelztemperatur ist ein weiteres wichtiges Merkmal. Kohlen mit einer niedrigen Ascheschmelztemperatur führen zu einer klebrigen Masse, was zu einem instabilen Ofenbetrieb aufgrund der Bildung von Ablagerungen innerhalb des Ofens führt, was die Reduktionsrate durch die Bildung einer Schlackenschicht auf der Oberfläche des Erzes verringert. Daher sind Kohlen mit einer Ascheschmelztemperatur von mehr als 1400 Grad C für den Drehrohrofenbetrieb wünschenswert. Flüchtige Bestandteile der Kohle sollen optimal für den auf Kohle basierenden Drehofenprozess sein. Kohle mit sehr geringen flüchtigen Bestandteilen führt zu einer sehr geringen Reaktivität der Kohle und führt somit zu einem schlechten metallisierten Produkt. Kohlen mit sehr hoher Flüchtigkeit sind, obwohl sie hochreaktive Holzkohle ergeben, ebenfalls nicht bevorzugt, da sie das Gasvolumen im Ofen erhöhen. Normalerweise liegen bei Drehrohrofenprozessen flüchtige Stoffe im Bereich von 25 % bis 30 %. Kohlen für die Direktreduktion im Drehrohrofen müssen einen niedrigen Quellindex haben. Normalerweise soll der Quellungsindex kleiner als 1 sein. Die physikalischen und chemischen Spezifikationen der nicht verkokenden Kohle sind wie folgt.

Größe der Klumpen – 5 mm bis 20 mm

Feinkorngröße – weniger als 5 mm

Verschmutzung (Schiefer, Steine usw.) – weniger als 3 %

Fester Kohlenstoff – mindestens 45 %

Flüchtige Bestandteile – 25 % bis 30 %

Asche – maximal 20 %

Feuchtigkeit – maximal 8 %

Dolomit wird zur Entschwefelung im DRI-Produktionsprozess verwendet. Die typische Spezifikation des Dolomits ist unten angegeben.

MgO – mindestens 22 %

CaO – maximal 28 %

LOI – Gleichgewicht

Chemische Reaktionen

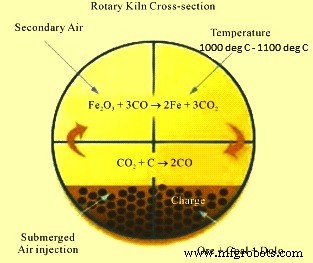

Im Drehrohrofen finden chemische Reaktionen statt. Der Querschnitt des Drehrohrofens ist in Abb. 1 zu sehen.

Abb. 1 Querschnitt eines Drehrohrofens

Das auf Kohle basierende Direktreduktionsverfahren basiert auf dem festen Reduktionsmittel, das nicht verkokende Kohle ist. Die Reaktion findet bei hoher Temperatur (1000 °C bis 1100 °C) statt. Kohle spielt im Ofen eine Doppelrolle. Ein Teil der Kohle wird als Brennstoff verwendet, um die gewünschte Wärme zu liefern, um die Rohstoffe auf die gewünschte Temperatur zu bringen. Die Hauptaufgabe der Kohle besteht jedoch darin, Kohlenstoff für den Reduktionsprozess bereitzustellen. Dolomit wird als Schwefelfänger verwendet, der schließlich mit der Saiblinge herauskommt. Holzkohle enthält Kohleasche und andere Eisenerzverunreinigungen. Die Reaktionen im Inneren des Ofens finden während der Reduktion von Eisenerz zu DRI in mehreren Stufen statt. Eisenerz durchläuft die folgende abschließende Reduktionsreaktion.

Fe2O3 + 3CO =2 Fe + 3CO2

Die Reaktion zeigt, dass das Kohlenmonoxid (CO) ein reduzierendes Gas ist, das durch kontrollierte Verbrennung von Kohle gemäß der unten angegebenen Boudouard-Reaktion gewonnen wird.

C + O2 =CO2

C + CO2 =2CO

Das wie oben erzeugte Kohlenmonoxid reduziert Eisenoxid von Eisenerz zu metallischem Eisen gemäß der oben angegebenen Reaktion. Die Reduktion von Oxid zu Metall erfolgt jedoch nicht in einem Schritt, sondern durch allmählichen Sauerstoffentzug entstehen verschiedene Zwischenoxide. Die Reduktionssequenz kann als Fe2O3 zu Fe3O4 zu FeO zu Fe ausgedrückt werden.

Die im Bett aus Eisenerz und Kohle ablaufenden Reaktionen sind heterogener Natur. Es finden zwei Gruppen von Reaktionen statt. Der erste Satz von Reaktionen findet zwischen Kohle, Kohlendioxid und Sauerstoff statt, während im zweiten Satz die Reaktionen zwischen Eisenerzpartikeln und CO stattfinden. Da Sauerstoff aus dem Eisenerz als CO2 entfernt wird, macht das Entweichen von CO2-Gas das Produkt DRI porös. Die Reaktion zwischen dem Erzpartikel und dem gasförmigen Reduktionsmittel kann in den folgenden fünf aufeinanderfolgenden Stufen visualisiert werden.

- Stufe 1 – In dieser Stufe findet eine Diffusion des gasförmigen Reaktanten durch den Film, der das Erzteilchen umgibt, zur Oberfläche des Feststoffs statt.

- Stufe 2 – In dieser Stufe findet das Eindringen und die Diffusion des Reaktanten durch die Decke der reagierten äußeren Schicht zur Oberfläche des nicht reagierten Kerns statt.

- Stufe 3 – In dieser Stufe findet die Reaktion des gasförmigen Reaktanten mit dem Feststoff an der Reaktionsoberfläche statt.

- Stufe 4 – In dieser Stufe findet die Diffusion gasförmiger Produkte durch die reagierte Schicht zur äußeren Oberfläche des Feststoffs statt.

- Stufe 5 – In dieser Stufe Diffusion gasförmiger Produkte durch den Gasfilm zurück zum Hauptkörper des Gases.

Da die Reaktion in mehreren Stufen und jede Stufe nacheinander abläuft, bestimmt die Stufe mit der geringsten Geschwindigkeit die Reaktionsgeschwindigkeit. Sowohl die Diffusionsgeschwindigkeit als auch die Reaktionsgeschwindigkeit sind in erster Linie eine Funktion der drei Parameter, nämlich (i) Konzentration der Reaktanten, (ii) aktive Grenzflächentemperatur und (iii) aktive Reaktionsfläche.

Der Prozess der Direktreduktion

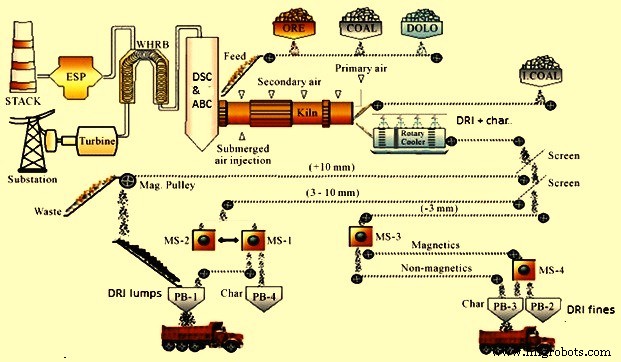

Der Prozess der Direktreduktion wird in einem Drehrohrofen durchgeführt, in dem die Betriebstemperaturen in einem Bereich von 1.000 °C bis 1.100 °C gehalten werden. Das Produkt des Ofens (DRI- und Holzkohlemischung) wird dann in einem Drehkühler mit externem Kühler gekühlt Wasserkühlung. Die Produkte des Ofens werden gesiebt und magnetisch getrennt. Da DRI magnetisch ist, wird es angezogen und von nichtmagnetischem Char getrennt.

Das auf die jeweilige Größe zerkleinerte und gesiebte Eisenerz und die Kohle werden in einem vorbestimmten Verhältnis durch das Zufuhrrohr in den Drehrohrofen eingespeist. Der Drehrohrofen ist in einem Winkel von 2,5 Grad leicht geneigt und wird durch einen Wechselstrommotor mit variabler Geschwindigkeit mit einer variablen Geschwindigkeit im Bereich von 0,2 U/min (Umdrehungen pro Minute) bis 1,0 U/min gedreht. Aufgrund der Neigung und Drehbewegung des Ofens bewegt sich das Material in etwa 7 bis 8 Stunden vom Beschickungsende zum Austragsende des Ofens.

Die Feinkohle wird vom Austragsende eingeblasen, um die erforderliche Temperatur und die Kohlenstoffkonzentration im Bett aufrechtzuerhalten. Der Ofen verfügt über mehrere oben montierte Mantelluftgebläse, die Luft in die jeweiligen Zonen blasen, um das erforderliche Temperaturprofil aufrechtzuerhalten. Das Material und die heißen Gase bewegen sich im Gegenstrom, dadurch wird das Eisenerz vorgewärmt und bis zum Austragsende allmählich reduziert.

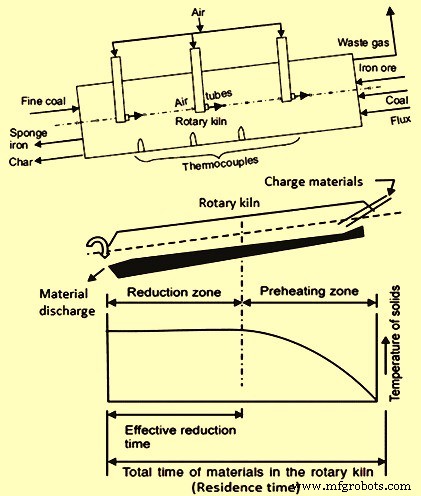

Der Drehrohrofen ist grob in zwei Zonen unterteilt, nämlich die Vorwärmzone und die Reduktionszone (Abb. 2). Die Vorwärmzone erstreckt sich über 40 bis 50 Prozent der Ofenlänge. In dieser Zone wird die Feuchtigkeit in der Charge ausgetrieben und die flüchtigen Bestandteile der Kohle, die über einen Temperaturbereich von 600°C bis 800°C freigesetzt werden, werden mit der durch die Luftrohre im freien Raum zugeführten Verbrennungsluft verbrannt über der Gebühr. Wärme aus der Verbrennung erhöht die Temperatur der Auskleidung und der Bettoberfläche. Wenn sich der Ofen dreht, überträgt die Auskleidung die Wärme auf die Charge. Auf ca. 950 °C vorgewärmtes Einsatzmaterial gelangt in die Reduktionszone. In der Reduktionszone wird eine Temperatur in der Größenordnung von 1000°C bis 1100°C aufrechterhalten, was die geeignete Temperatur für die Festkörperreduktion von Eisenoxid zu metallischem Eisen ist. Ein entlang der Länge des Ofenmantels installiertes Thermoelement bestimmt das thermische Profil des Ofens. Die Temperatur im Inneren des Ofens wird durch Regulierung der Menge an Verbrennungsluft geregelt, die in den Ofen durch Öffnungen mit Hilfe von Ventilatoren, die auf dem Ofenmantel montiert sind, und durch kontrollierte Kohleeinblasung in den Ofen eingelassen wird. Das Eisenoxid des Erzes wird durch Kohlenmonoxid, das im Ofen aus Kohle erzeugt wird, zu metallischem Eisen reduziert.

Das heiß reduzierte Material aus dem Ofen wird dann zum Kühlen durch eine Transferrutsche zum Rotationskühler geleitet. Der Kühler ist ebenfalls um 2,5 Grad geneigt und wird mit einer variablen Geschwindigkeit von 0,3 U/min bis 1,2 U/min gedreht, angetrieben durch einen Wechselstrommotor mit variabler Geschwindigkeit. Wasser wird auf die Schale gesprüht, um das heiße Material in der Schale indirekt zu kühlen. Das auf ca. 100 Grad C abgekühlte Material wird über ein Doppelpendelventil, das als Dichtung wirkt und verhindert, dass atmosphärische Luft in den Rotationskühler eindringt, auf das Förderband ausgetragen.

Das gekühlte Produkt des Ofens wird nach seinem Austrag aus dem Drehrohrofen in den Produkttrennbereich geleitet, wo das DRI magnetisch von der Kohle getrennt und in verschiedene Größenfraktionen gesiebt wird.

Gase, die im Gegenstrom zum Material im Ofen strömen, wandern zur Staubabsetzkammer (DSC), wo sich schwerere Partikel absetzen. Diese Partikel werden durch das Nassabstreifersystem kontinuierlich entfernt. Die Gase strömen dann zur Nachbrennkammer (ABC), wo der restliche Kohlenstoff oder CO durch die überschüssige verfügbare Luft verbrannt wird. Nach ABC haben die Gase eine hohe Temperatur und viel Wärmeenergie, die normalerweise zur Dampferzeugung durch den Waste Heat Recovery Boiler (WHRB) genutzt wird. Dieser Dampf wird im Allgemeinen zur Stromerzeugung verwendet. Gase, die am WHRB-Auslass auf etwa 200 °C abgekühlt sind, strömen zur Entfernung der feineren Staubpartikel zu Schadstoffkontrollgeräten wie Taschenfiltern, Wäschern oder elektrostatischen Abscheidern (ESP). Die sauberen Gase werden bei etwa 80 Grad C durch den Schornstein in die Atmosphäre entlassen.

Um eine starke Bildung der Ofenringe zu vermeiden, sind die Betriebstemperaturen im Ofen innerhalb einer Temperatur von 1.100 °C zu halten.

Da der Drehofenprozess etwa 7 Stunden bis 8 Stunden Reduktionszeit benötigt, ist die Produktivität des Prozesses begrenzt und liegt je nach Ofengröße üblicherweise in einem Bereich zwischen 30.000 Tonnen/Jahr bis 150.000 Tonnen/Jahr. Wichtige Verfahrensschritte und das Verfahrenskonzept sind in Abb. 2 dargestellt.

Abb. 2 Wichtige Phasen und das Prozesskonzept des Drehofenprozesses

Darüber hinaus werden im kohlebasierten Drehrohrofen-Reduktionsprozess etwa 6 Gcal Brennstoffenergie benötigt. Mehr als 2 Gcal Energie werden als Abgas aus dem Ofen abgegeben. Ein Teil dieser Energie wird im WHRB zurückgewonnen.

Ein typisches schematisches Flussdiagramm eines auf Kohle basierenden Direktreduktionsverfahrens ist in Abb. 3 zu sehen.

Abb. 3 Schematisches Flussdiagramm eines kohlebasierten Direktreduktionsverfahrens

Auf diesem Gebiet wurden in der zweiten Hälfte des 20. Jahrhunderts mehrere Verfahren und Verfahrenskonzepte entwickelt. Einige von ihnen haben überlebt, andere nicht. Die erhaltenen Prozesse und Prozesskonzepte haben mehrere gemeinsame oder leicht unterschiedliche Merkmale, wie unten angegeben.

- Ein Verfahren zum Abdichten, um das Eindringen von Luft in den Drehrohrofen zu verhindern.

- Ein Verfahren zum Werfen oder Schleudern von nicht verkokender Kohle vom Austragsende des Drehrohrofens.

- Eine Methode zum Wiegen, Dosieren und Füllen von Rohstoffen.

- Ein Verfahren zum Einführen kontrollierter Luftmengen in regelmäßigen Abständen entlang der Länge des Ofens, so dass das reduzierte Produkt im Bett nicht oxidiert wird.

- Ein Verfahren zum Messen und Aufzeichnen der Temperatur in regelmäßigen Abständen entlang des Ofens.

- Ein Verfahren zur indirekten Kühlung einer DRI-Verkohlungsmischung in einem rotierenden zylindrischen Stahlgehäuse durch Sprühen von Wasser auf die Außenfläche des Gehäuses.

- Ein Verfahren zur Trennung von DRI aus einer DRI-Kohle-Mischung.

- Ein Verfahren zur Behandlung von Abgasen und Aufrechterhaltung des gewünschten Strömungsprofils durch Druckregelung.

- Ein Verfahren zur Energierückgewinnung aus Abgasen

Ausrüstung und Einrichtungen

Die folgenden Ausrüstungen und Einrichtungen werden für das kohlebasierte Direktreduktions-Drehrohrofenverfahren benötigt.

- Rohstoffvorbereitungsabschnitt – Dieser Abschnitt enthält Ausrüstungen wie Vibrationsförderer, Brecher und Siebe. Eine Eisenerzzerkleinerung ist normalerweise nicht erforderlich, da im Allgemeinen klassiertes Material (5 mm bis 20 mm) beschafft wird. Eisenerz wird in der Regel in den Bodenbunker gebracht, von wo es mit Hilfe einer Vibrationsrinne zum Sieb gefördert wird, wo Überkorn (+ 20 mm) und Unterkorn (- 5 mm) durch Sieben getrennt werden. Das übergroße Material wird zum Überkornbrecher befördert, um klassiertes Material zu erhalten. Bei nicht verkokter Kohle beträgt die erhaltene Größe normalerweise -200 mm, die mit den Primär- und Sekundärbrechern im geschlossenen Kreislauf mit Primär- und Sekundärsieben zerkleinert wird. Die Siebe trennen die zwei Fraktionen, nämlich Kohlenstücke für Einsatzkohle (5 mm bis 20 mm) und Kohlefeinstoffe (-5 mm) für Einblaskohle, die für den Prozess benötigt werden. Das Brechen und Sieben von Dolomit ist im Allgemeinen nicht erforderlich, da das klassierte Material (3 mm bis 8 mm) im Allgemeinen beschafft und direkt über ein Förderband dem Tagesbunker zugeführt wird. Alle Rohstoffe werden von ihren Entladestellen über Förderbänder dem Tagesbehälter zugeführt.

- Rohmaterial-Lagerabschnitt – Er besteht aus Lagerbehältern (Tagesbehältern). Für unterschiedliche Rohstoffe sind separate Vorratsbehälter vorgesehen. Die Behälter sind normalerweise für die Lagerung von Rohstoffen für den Verbrauch von mindestens einem Tag ausgelegt.

- Rohstoffzuführsystem – Es besteht aus Dosierwaagen, die unter jedem Behälter bereitgestellt werden, um verschiedene Rohmaterialien im erforderlichen Verhältnis aus den Behältern zu ziehen und an die Förderer zur Zuführung in den Ofen zu liefern.

- Drehrohrofen – Es ist das Herzstück des kohlebasierten Reduktionsprozesses, da die Reduktionsreaktion in diesem Reaktor stattfindet. Der Durchmesser und die Länge des Ofens hängen von seiner Kapazität ab. Der Ofen ist im Allgemeinen über seine gesamte Länge mit feuerfesten Materialien mit hohem Aluminiumoxidanteil ausgekleidet, mit Dämmen am Einspeisungsende und Austragsende. Der Ofen hat normalerweise eine Neigung von 2,5 Grad nach unten und ruht je nach Ofengröße auf zwei bis vier Stützstationen. Die Transportrate von Materialien durch den Ofen kann durch Variieren seiner Neigung und Rotationsgeschwindigkeit gesteuert werden. Es gibt Einlass- und Auslasskegel an gegenüberliegenden Enden des Ofens, die durch seine einzelnen Ventilatoren gekühlt werden. Der Ofenmantel ist mit kleinen Entnahmeöffnungen versehen. Die Längspositionierung des Ofens auf seinen Laufringen wird durch Hydrauliksysteme gesteuert. Kohle und Eisenerz werden am oberen Ende des Schrägofens dosiert. Ein Teil der Kohle wird auch pneumatisch vom Austragsende des Ofens eingeblasen. Die Beschickung durchläuft zunächst eine Vorwärmzone, in der eine Kohleentgasung stattfindet und Eisenerz zur Reduktion auf Vorwärmtemperatur erhitzt wird. Die Temperatur- und Prozesskontrolle im Ofen wird durchgeführt, indem eine geeignete Anzahl von Luftinjektionsrohren aus hitzebeständigem Stahl in gleichmäßigen Abständen entlang der Ofenlänge und im Gegenstrom zum Strom des Eisenerzes installiert werden. Die Spitzen der Luftrohre sind mit speziellen internen Verwirbelern ausgestattet, um die Gleichmäßigkeit der Verbrennung zu verbessern. Ein am Ofenaustragsende angeordneter Zentralbrenner dient mit LDO (leichtem Dieselöl) zur Beheizung des kalten Ofens. Nach dem anfänglichen Erhitzen wird die Brennstoffzufuhr abgeschaltet und der Brenner verwendet, um Luft für die Kohleverbrennung einzublasen. Die Ofentemperaturen werden mit festen Thermoelementen und QRT-Anschlüssen (Quick Response Thermocouples) gemessen. Entlang der Länge des Ofens sind feste Thermoelemente angeordnet, so dass die Temperaturen an verschiedenen Abschnitten des Ofens überwacht werden können. Feste Thermoelemente können manchmal unregelmäßige Messwerte liefern, falls sie mit Asche, Erz oder Ablagerungen überzogen werden. In solchen Fällen werden QRT zur Überwachung der Ofentemperaturen verwendet.

- Rotationskühler – Das Produkt (DRI) wird zusammen mit Kohleasche, kalziniertem Dolomit und Restholzkohle bei etwa 1000 °C aus dem Ofen ausgetragen Das Entfernen von Klumpen überführt das heiße DRI zu einem Rotationskühler. Der Kühler ist ein um 2,5 Grad geneigter Drehzylinder geeigneter Größe. Der DRI wird indirekt durch Sprühwasser auf der Kühleroberseite gekühlt. Das Kühlwasser wird in Wannen unterhalb des Kühlers gesammelt und zusammen mit dem Zusatzwasser zum Recycling in den Kühlturm gepumpt. Feststoffe, die durch eine geschlossene Rutsche zum Kühler ausgetragen werden, werden ohne Luftkontakt auf etwa 100 °C gekühlt. Ein Grizzly in der Rutsche entfernt Ablagerungen, die groß sind (größer als 50 mm), um die Kühlerauslassmechanismen zu verstopfen oder zu beschädigen. Diese Ansatzklumpen werden separat über Klumpenschieber ausgetragen. Der Rest des Materials wird über ein Doppelklappenventil auf ein Förderband ausgetragen. Das Produkt wird dann über ein Förderband zum Produkttrennsystem befördert.

- Produkttrennabschnitt – Er besteht aus Schwingsieb und Magnetabscheidern. Das gekühlte Produkt wird über Gurtförderer der Produkttrennstrecke zugeführt. Die Produkte aus dem Kühleraustrag enthalten DRI, Holzkohle und Kohleasche. Im Produkttrenngebäude wird das Produkt zunächst in einem Doppeldeckersieb mit 3 mm und 20 mm Sieben abgesiebt. Das gesiebte Produkt wird Magnetabscheidern zur Trennung von magnetischen und nichtmagnetischen Anteilen zugeführt. Das Produkt wird zuerst gesiebt, um die plus 20 mm DRI zu entfernen. Das Unterkorn (eine Mischung aus DRI, Holzkohle und Kohlenasche) wird in +/- 3 mm Fraktionen gesiebt. Jede Fraktion durchläuft einen Magnetabscheider. Der nicht magnetische Anteil der Plus-3-mm-Fraktion ist hauptsächlich Holzkohle, die auf Wunsch zum Brennofen zurückgeführt oder im Kraftwerkskessel als Brennstoff verwendet werden kann. Der nichtmagnetische Anteil der -3-mm-Fraktion, hauptsächlich verbrauchter kalzinierter Dolomit, Asche und feine Holzkohle, wird verworfen. Der magnetische Teil jeder Fraktion ist DRI. Die Fraktion plus 3 mm kann direkt für die Stahlerzeugung verwendet werden und die feinere Fraktion kann brikettiert und in Säcken gesammelt werden.

- Produktlagerbereich – Er besteht aus Vorratsbehältern. DRI-Klumpen (3 mm bis 20 mm) und DRI-Feinstoffe (-3 mm) werden in verschiedenen Lagerbehältern gelagert. Behälter sind normalerweise für die Lagerung von mindestens 1 Tagesproduktion ausgelegt. In der Anlage erzeugte Holzkohle wird zur Verwendung als Brennstoff im Kraftwerk separat gelagert.

- Abgassystem – Die Ofenabgase mit einer Temperatur von etwa 850 °C bis 900 °C passieren eine Staubabsetzkammer, in der sich schwerere Staubpartikel aufgrund der plötzlichen Abnahme der Gasgeschwindigkeit absetzen. Die Rauchgase passieren dann eine Nachbrennkammer, wo unverbrannte Brennstoffe durch Einblasen von überschüssiger Luft verbrannt werden. Die Temperatur der Nachbrennkammer wird zeitweise durch Wassersprays gesteuert. Die verbrannten Gase strömen dann durch einen Abwärtskanal in den Verdunstungskühler, wo die Temperatur gesenkt wird, und durch die Schadstoffbegrenzungsausrüstung, nämlich ESP / Taschenfilter / Wäscher, wo Reststaubpartikel abgeschieden werden. Dann kann das Gas über einen Saugzug (ID)-Lüfter durch den Schornstein in die Atmosphäre entweichen. Es ist jedoch wünschenswert, das Abgassystem mit einem Waste-Heat-Recovery-Boiler (WHRB) auszustatten, um die von den Abgasen mitgeführte fühlbare Energie zurückzugewinnen. In diesem Fall strömen die Rauchgase nach der Nachbrennkammer durch einen Winkelkanal zum WHRB, wo die fühlbare Wärme der Gase extrahiert wird. Das Gas wird dann in die Atmosphäre abgelassen, nachdem es durch Verschmutzungskontrollgeräte wie ESP / Taschenfilter / Wäscher, ID-Ventilator und Schornstein geleitet wurde.

- Versorgung mit Betriebsmitteln – Druckluft und Kühlwasser sind die beiden Betriebsmittel, die für den Prozess benötigt werden. Für die Druckluftversorgung werden normalerweise Luftkompressoren installiert, während das Kühlwassersystem aus Pumpenhaus und Kühlturm besteht.

Ansatzbildung im Drehrohrofen

Material im Inneren des Ofens taumelt und rutscht, und auf der Oberfläche der feuerfesten Auskleidung bildet sich unweigerlich eine dünne Staubschicht. Einige Zonen des Ofens können besonders anfällig für Partikelansammlung sein, und die kombinierte Wirkung von Wärme- und Strömungsbedingungen führt zur Bildung von zylindrischen Ablagerungen oder Ringen aufgrund seiner Drehbewegung. Wenn der Ring dicker wird, wird die verfügbare Öffnung des Ofens verringert, d. h. das Arbeitsvolumen des Ofens wird verringert, was zu einer Behinderung der Produkt- und Rauchgasströmung durch den Ofen führt. Ringe befinden sich im Allgemeinen in der Nähe der Reduktionszone oder des Brenners und werden durch die sehr hohe Temperatur in diesem Bereich verursacht, insbesondere wenn die feuerfeste Auskleidung durch direktes Auftreffen der Brennerflamme überhitzt wird. Dies ist die häufigste und auch die problematischste Art von Ringen.

Der Hauptgrund für Ansatzbildung in Drehrohröfen liegt in der Bildung niedrig schmelzender Komplexverbindungen im System FeO-SiO2-Al2O3, wie Wüstit, Fayalit, Eisencordierit, Hercynit, und im CaO-MgO-FeO-SiO2- Al2O3-System, wie Melilit oder Anorthit, Akermanit, Eisen-Magnesium-Cordierit, Spinell und Eisen-Magnesium-Silikat. Die Koexistenz dieser Komplexverbindungen senkt die Schmelztemperatur der Ofenbeschickung, die ihrerseits an den feuerfesten Wänden haftet. Einige Ablagerungen werden auch aufgrund der Agglomeration von Feinanteilen näher am Beschickungsende oder aufgrund des Sinterns von DRI aufgrund einer übermäßigen Temperatur und/oder eines niedrigeren Kohlenstoff/Eisen-Verhältnisses am Austragsende eines Drehrohrofens gebildet.

Da diese Ringe von außerhalb des Ofens nicht erreichbar sind, können sie während des Ofenbetriebs nicht entfernt werden. In mehreren Fällen wachsen Ringe schnell und verursachen ungeplante Abschaltungen des Ofens. Es wurde beobachtet, dass die Mehrzahl der Ofenstillstände nur auf die Bildung von Ablagerungen zurückzuführen ist.

Begriffe im Zusammenhang mit der Erstellung von DRI

Einige der Begriffe im Zusammenhang mit der Messung der Wirksamkeit der Reduktionsreaktionen für DRI sind wie folgt definiert.

Prozent Gesamteisen „Fe T“ ist das Gesamteisen in einer Probe, einschließlich metallischem Eisen und Eisen in chemischer Verbindung mit anderen Elementen wie Sauerstoff.

Fe T =(Eisengewicht/Probengewicht)*100

Prozent metallisches Eisen „Fe M“ ist Eisen, chemisch ungebunden und als Zementit (Fe3C).

Fe M =(Gewicht des metallischen Eisens/Gewicht der Probe)*100

Resteisenoxide sind verbleibende Eisenoxide, die im DRI entweder in Form von FeO, Fe3O4 oder Fe2O3 vorhanden sind, obwohl normalerweise FeO normalerweise die einzigen vorhandenen restlichen Oxide ist.

Gesamtkohlenstoff ist der im DRI vorhandene Gesamtkohlenstoff und entspricht der Summe aus freiem und gebundenem Kohlenstoff (als Zementit).

Verunreinigungen sind unerwünschte Elemente/Verbindungen im DRI, wobei Schwefel und Phosphor am häufigsten vorkommen.

Metallisierung ist ein Maß für die Umwandlung von Eisenoxiden in metallisches Eisen (entweder frei oder in Verbindung mit Kohlenstoff als Zementit) durch Entfernung von Sauerstoff aufgrund der Wirkung des verwendeten Reduktionsmittels.

Metallisierungsgrad bezieht sich auf den Anteil des Gesamteisens, der als metallisches Eisen vorliegt.

Metallisierungsgrad =(Gewicht des metallischen Eisens/Gewicht des Gesamteisens)* 100 =(Fe M/Fe T)* 100

Äquivalente Metallisierung – Der Kohlenstoffgehalt im Eisenschwamm bei einem bestimmten Metallisierungsgrad ist wichtig. Es hat die Fähigkeit, Sauerstoff aus den verbleibenden Eisenoxiden während der Stahlherstellung zu entfernen. Dies führt zum Konzept der äquivalenten Metallisierung, das wie folgt definiert ist.

Äquivalente Metallisierung in % =Metallisierungsgrad (%) + 5 mal % des Gesamtkohlenstoffs in DRI

Prozentuale Reduzierung bezieht sich auf den Sauerstoff, der bei der Herstellung des DRI in Bezug auf anfängliches Fe als Fe2O3 entfernt wurde.

% Reduktion ={[(%O/% Fe T) in Fe2O3 – (%O/% Fe M) in DRI]/(%O/%Fe T) in Fe2O3}*100

% Reduktion =[1-2,327* (%O/%Fe T) in DRI]*100

Diese Definition gibt den Zustand des im DRI enthaltenen Eisens an. Verwirrung kann entstehen, da einige Leute die prozentuale Reduktion in Bezug auf den anfänglichen Oxidzustand des Erzes definieren, der Fe3O4 und FeO enthalten kann. In diesem Fall definiert die prozentuale Reduzierung den Umfang der Reduzierung, der im DRI-Prozess durchgeführt wird.

Prozent Gangart bezieht sich auf die Nichteisenverbindungen (SiO2, Al2O3, CaO, MgO etc.) im DRI.

Gangart =100 – %O mit Fe – %Fe M – %C

Quartäre Basizität ist das Verhältnis von CaO, MgO und Al2O3, SiO2 und wird als Verhältnis von (% CaO + % MgO)/(% Al2O3 + % SiO2) ausgedrückt.

Herstellungsprozess

- Eine Einführung in das direkte Metall-Lasersintern

- Was sind die Farbstoffe und der Färbeprozess?

- DIY Arduino-basiertes RC Hovercraft

- Der Sinterprozess von Eisenerzfeinstoffen

- Vergasung von Kohle

- HIsmelt-Prozess der Eisenherstellung

- Technologien zur Verbesserung des Verkokungsprozesses in Nebenprodukt-Koksöfen

- Eine Einführung in die Direktpumpe

- Verständnis des Eisenerzschmelzprozesses

- Extrusionsprozess verstehen