Aufbereitung von minderwertigem Eisenerz und der Jigging-Prozess

Aufbereitung von niedriggradigem Eisenerz und der Jigging-Prozess

Eisenerzressourcen werden aufgrund des Wachstums in der Produktion von Eisen und Stahl beschleunigt verbraucht. Aus diesem Grund nimmt die Verfügbarkeit von hochgradigem Eisenerz ab und die Versorgung von Eisen- und Stahlwerken mit hochgradigem Eisenerz nimmt stark ab. Daher verschiebt sich das Szenario stetig in Richtung der Verwendung von minderwertigen Eisenerzen und Schlämmen, die seit Jahren an den Standorten der Mine gelagert werden. Diese abgeladenen Schlämme fallen tatsächlich auch in die Kategorie von minderwertigem Eisenerz. Außerdem haben einige der Eisenerze eine komplexe mineralogische Zusammensetzung und reagieren nicht auf herkömmliche Aufbereitungstechniken. Moderne Aufbereitungsverfahren ermöglichen eine effektive und kostengünstige Veredelung von stückigen, feinen und ultrafeinen Erzen. Da die Eisenerze aus mehreren Zusammensetzungen, Mineralogien, Formen und Größen bestehen, gibt es keinen einheitlichen Ansatz für die Aufbereitung von Eisenerz.

Die meisten „Run-of-Mine“ (ROM)-Eisenerze enthalten einen großen Prozentsatz anderer Materialien, die durch den Aufbereitungsprozess entfernt werden müssen, bevor das Erz die für seine Verwendung erforderlichen Spezifikationen erreicht. Das Ausmaß der angewandten Aufbereitungstechniken hängt von der Menge und Art der Verdünnungsmittel und der Form der Verteilung der Gangart und Verunreinigungen in der Erzstruktur ab. Die Freisetzung von Erz ist ein wesentlicher Schritt, um es für die Aufbereitungstechniken geeignet zu machen. Für die Auswahl geeigneter Techniken ist es notwendig, zuerst die mineralogische Bewertung des Erzes durchzuführen, um einen Einblick in das Erz zu erhalten und die Gangartenassoziation, Korngröße usw. zu kennen.

Es gibt mehrere Probleme im Zusammenhang mit der Kategorisierung und Aufbereitung von niedriggradigen Eisenerzen. Die Hauptschwierigkeit bei der Verarbeitung und Verwendung von niedriggradigen Eisenerzen liegt hauptsächlich an ihren mineralogischen Eigenschaften, der weichen Natur einiger der Erze und ihrem hohen Gehalt an Siliciumdioxid oder Aluminiumoxid oder beidem. Andere Probleme, die mit den minderwertigen Eisenerzen verbunden sein können, können eine schlechte Freisetzung und ein höherer Gehalt an Hydroxyl enthaltenden Mineralien wie Goethit und Limonit mit einem hohen Prozentsatz an Glühverlust (LOI) sein. Im Fall von Eisenerzen, die mit einer schlechten Freisetzung verbunden sind, muss das Erz fein gemahlen werden, um einen angemessenen Freisetzungsgrad des gewünschten Eisenminerals und der Gangartbestandteile zu erhalten.

Die Wahl der Aufbereitungsbehandlung hängt von der Art der vorhandenen Gangart und ihrer Verbindung mit der Erzstruktur ab. Mehrere Methoden/Techniken wie Rütteln, Waschen, magnetische Trennung, Schwerkrafttrennung und Flotation usw. werden verwendet, um den Eisenanteil im Eisenerz zu erhöhen und seinen Gangartgehalt zu verringern. Diese Techniken werden in verschiedenen Kombinationen zur Aufbereitung von Eisenerzen eingesetzt.

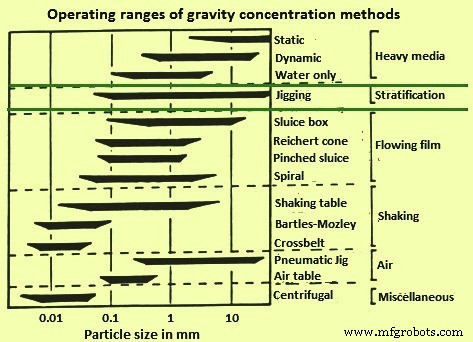

Eisenerz wird normalerweise unter Verwendung der Prinzipien aufbereitet, die bei der Trennung der Materialien durch Schwerkraft-, Flotations- und Magnetverfahren angewendet werden. Die Anreicherung von Erzen nach dem Schwerkraftkonzentrationsverfahren ist eine der ältesten und wirtschaftlichsten Techniken. Obwohl später auch andere Techniken wie Flotation und magnetische Separation usw. zur Aufbereitung von Erzen verwendet werden, haben sie die Schwerkraftkonzentrationstechnik nur teilweise ersetzt und nicht obsolet gemacht. Verfahren, die auf der Schwerkraft-Trenntechnik basieren, werden wegen ihrer geringen Kosten, einfachen Handhabung und umweltfreundlichen Natur in großem Umfang in der Eisenerzaufbereitung verwendet. Die Schwerkraftkonzentrationstechniken basieren auf den unterschiedlichen Absetzgeschwindigkeiten der verschiedenen Partikel, aus denen das Erz besteht. Die Sinkgeschwindigkeit von Partikeln wird gemeinsam von Gewicht (Volumen und Dichte), Auftrieb und Widerstandskräften bestimmt. Die am häufigsten verwendeten Schwerkrafttechniken zur Aufbereitung von Eisenerzen sind Schütteltische, Vorrichtungen und Spiralen. Die typischen Betriebsbereiche der Schwerkraftkonzentrationsverfahren sind in Abb. 1 angegeben.

Abb. 1 Typische Betriebsbereiche von Schwerkraftkonzentrationsmethoden

An manchen Orten wird das minderwertige Hämatiterz vor der Anwendung des magnetischen Trennverfahrens zur Erzaufbereitung reduziert, um es in magnetisches Erz umzuwandeln. Ein weiteres anwendbares Verfahren ist die Verwendung eines dichten Mediums in einer Gas-Feststoff-Wirbelschicht zur Anreicherung von Eisenerz. Das ausgewählte dichte Medium und der Gasdruck für die Fluidisierung hängen von den Eigenschaften des anzureichernden Eisenerzes ab.

Jede effektive Aufbereitungsbehandlung erfordert als ersten Schritt ein effektives Brechen, Mahlen und Sieben des Erzes. Dies ist ein wesentlicher Schritt für die Freisetzung der mit Eisen angereicherten Partikel. Hierzu sind geeignete Brech-, Mahl- und Siebtechnologien einzusetzen. Der Zweck des Mahlens und erneuten Mahlens besteht darin, das Erz auf eine Größe zu reduzieren, die klein genug ist, um die wertvollen Mineralien freizusetzen und zurückzugewinnen. Die Brech-, Mahl- und Siebanlage zur Aufbereitung des Eisenerzes ist unter Berücksichtigung der Anforderungen der nachgeschalteten Aufbereitungsprozesse auszulegen. Die Brecheinheiten können primäre, sekundäre, tertiäre und quaternäre Brecheinheiten umfassen. Zur Erzzerkleinerung werden Backen-, Kreisel-, Kegel- und Walzenbrecher eingesetzt. Zum Mahlen des Erzes werden im Allgemeinen halbautogene Mahlkreise und autogene Mahlkreise verwendet. Hierzu werden sowohl Stabmühlen als auch Kugelmühlen eingesetzt. Investitions- und Betriebskosten von Schleifanlagen sind hoch. Daher spielt die Wirtschaftlichkeit eine wichtige Rolle bei der Planung des Brech- und Mahlgrads, der durchgeführt wird, um das Erz für seine Aufbereitung vorzubereiten. Andere Faktoren, die bei der Bestimmung des Brech- und Mahlgrades berücksichtigt werden, sind die Wertkonzentration des Erzes, seine Mineralogie, Härte und sein Feuchtigkeitsgehalt. Das Mahlen im geschlossenen Kreislauf minimiert das Übermahlen sehr brüchiger Erze. Je höher die Umwälzlast, desto geringer die Übermahlung von Partikeln.

Jigging-Prozess

Der Jigging-Prozess ist ein Erzkonzentrationsprozess, der in jeder Flüssigkeit durchgeführt wird, dessen Wirksamkeit von Unterschieden in der Dichte der körnigen Mineralpartikel abhängt. Es besteht aus der Trennung der Partikel in Schichten mit unterschiedlichen spezifischen Gewichten, gefolgt von der Entfernung der getrennten Schichten. Die Konzentration durch Schüttelverfahren unterscheidet sich von anderen Arten von Schwerkraftkonzentrationsprozessen wie der Trennung schwerer Medien, bei denen die Trennung direkt erfolgt. Die Schichtung der Bettpartikel im Schüttelkonzentrationsprozess wird allmählich erreicht, und die Trennung in Produkte wird nach einer bestimmten Zeit realisiert.

Der Jigging-Prozess ist eines der Schwerkrafttrennverfahren, bei dem die Partikel normalerweise eine ähnliche Größe haben und häufig zerkleinert und gesiebt werden, bevor sie über das Setzbett geführt werden. Obwohl es viele Variationen im Design der Vorrichtungen gibt, bleiben die Grundprinzipien gleich. Der Jigging-Prozess verwendet Wasser als Trennmedium und kann auf Mineralien, Erze, Schlacken sowie jedes andere Material angewendet werden, das einen Unterschied in der Dichte zwischen der gewünschten Komponente und der unerwünschten Komponente aufweist. Es ist sehr effektiv in Fällen, in denen der Unterschied in der Schnittdichte mehr als 4,0 Gramm pro Kubikzentimeter (g/cc) beträgt.

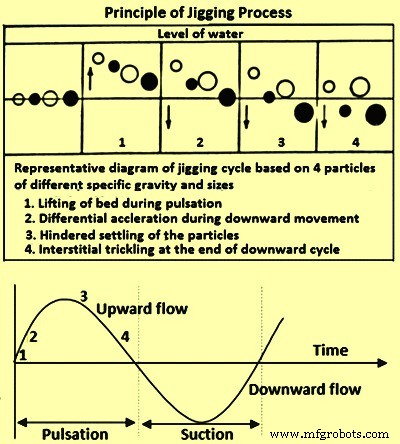

Rütteln ist der Prozess des Sortierens verschiedener Materialien im Erz in einer Flüssigkeit durch Schichtung, basierend auf der Bewegung eines Partikelbetts, das intermittierend durch das Pulsieren der Flüssigkeit in einer vertikalen Ebene verwirbelt wird. Durch die Schichtung werden die Partikel von oben nach unten in Schichten mit zunehmender Dichte angeordnet. Diese Partikelanordnung wird durch mehrere kontinuierlich variierende Kräfte entwickelt, die auf die Partikel einwirken, und hängt mehr mit der Partikeldichte zusammen als die meisten anderen Schwerkraftkonzentrationsmethoden.

Das Gewinnen von Eisenerzen zu ihrer Aufbereitung wird seit vielen Jahrzehnten praktiziert. Die Gründe für die Wahl des Rüttelns für die Eisenerzaufbereitung gegenüber anderen Verfahren umfassen (i) eine relativ einfache Trennung, (ii) einen vorteilhaften Kompromiss zwischen Betriebskosten und reduziertem Ertrag im Vergleich zu Verfahren mit dichtem Medium, (iii) die Fähigkeit, Erze zu behandeln, die Schnittdichten erfordern höher als eine Dichte von 4,0, und (iv) physikalische Eigenschaften des Erzes, die eine Trennung von schwerem Medium ungeeignet machen (z. B. unannehmbarer Medienverlust in makroskopischen Poren). Die Verwendung von luftgepulsten Vorrichtungen zur Aufbereitung von Eisenerzen ist sehr beliebt. Dies liegt daran, dass luftgepulste Vorrichtungen in der Lage sind, die großen Pulsamplituden zu erzeugen, die erforderlich sind, um ein tiefes Bett aus schwerem Erz, insbesondere Stückeisenerz, zu fluidisieren.

Beim Jigging-Verfahren werden die Partikel in das Jig-Bett (normalerweise ein Sieb) eingeführt, wo sie von einer pulsierenden Wassersäule oder einem pulsierenden Körper nach oben gestoßen werden, was dazu führt, dass die Partikel im Wasser suspendiert werden. Wenn der Impuls abklingt, kehrt der Wasserspiegel in seine niedrigere Ausgangsposition zurück und die Partikel setzen sich erneut auf dem Setzbett ab. Da die Partikel der Gravitationsenergie ausgesetzt sind, während sie im Wasser schweben, setzen sich die mit einer höheren Dichte schneller ab als die mit einer geringeren Dichte, was zu einer Konzentration von Material mit höherer Dichte am Boden auf dem Setzbett führt. Die Partikel sind nun nach Dichte konzentriert und können separat aus dem Setzbett entnommen werden. Im Falle der Aufbereitung des Eisenerzes ist das dichtere Material das gewünschte angereicherte Erz und der Rest muss als Schwimmer (oder Abraum) entsorgt werden. Das Prinzip des Setzvorgangs ist in Abb. 2 dargestellt.

Abb. 2 Prinzip des Jigging-Prozesses

Obwohl Vorrichtungen einfach zu bedienen sind, ist der Vorrichtungsprozess als Ganzes ziemlich kompliziert und wird stark von mehreren miteinander in Beziehung stehenden Faktoren (interagierenden Variablen oder Parametern) beeinflusst. Diese Faktoren stehen in direktem Zusammenhang mit einem oder mehreren der Teilprozesse, in die der Setzprozess unterteilt werden kann. Die wichtigsten Teilprozesse sind die Spannvorrichtung selbst und die Antriebseinheit, die ein vorgefertigtes Hubmuster bereitstellt, sowie das Zuführen, die Futterverteilung, das Abführen von geschichtetem Material und der Fördermechanismus von der Spannvorrichtung. Viele der Rüttelfaktoren sind von Natur aus kontrollierbar (manipulierte Variablen), aber einige unkontrollierbare Faktoren (Störvariablen), die mit dem zu behandelnden Erz verbunden sind, spielen auch eine wichtige Rolle im Trennprozess. Dies sind einige der Hauptgründe, die die Leistung der Vorrichtung beeinflussen. Das Setzbett ist normalerweise in zwei Zonen unterteilt. Die Konzentratzone besteht aus den Bodenschichten, in denen der Schwererzgehalt über 95 % liegen soll. Diese Grenze stellt eine bestimmte Konzentratqualität dar.

Es gibt zwei Hauptvorrichtungsparameter, die die Leistung der Vorrichtungen beeinflussen. Diese Parameter sind (i) die Form des Pulses und (ii) die Zeitdauer, über die das Erz gepulst wird. „Pulsform“ ist ein weit gefasster Begriff, mit dem viele Dinge beschrieben werden. Einige davon sind (i) die Amplitude des Pulses, (ii) die Frequenz des Pulses und (iii) die Schärfe des Pulses, die sich typischerweise auf die Beschleunigung der Wassersäule zu Beginn des Pulses oder ihre Abweichung von einer Sinuskurve bezieht Form. „Zeitraum“ bezieht sich auf die Verweilzeit des Erzes im Setzbett. Auch wenn die Pulsform für eine optimale Schichtungsrate richtig eingestellt ist, ist es immer noch notwendig, genügend Verweilzeit bereitzustellen (abhängig von der Breite, Tiefe und Länge der Vorrichtung), um sicherzustellen, dass das schwierige Material (feine und schwerkraftnahe Materialien) Zeit hat, zur erwarteten zu wandern Schicht im Bett.

Es hat sich herausgestellt, dass eine Änderung der Impulsform die Abscheidegeschwindigkeit und die Abscheidequalität beeinflusst. Gewöhnlich arbeiten Raten- und Qualitätsänderungen gegeneinander, und ein erfolgreiches Vorrichtungsdesign verwendet eine Impulsform, die eine akzeptable Trennung in einer wirtschaftlich machbaren Verweilzeit ergibt. Daher besteht eine Herausforderung beim Entwerfen einer Vorrichtung darin, mit Zuversicht eine Vorrichtungstechnologie auszuwählen, die die richtige Größe hat und die angemessene Impulsform bietet, um maximale Leistung und Flexibilität zu gewährleisten.

Für die Aufbereitung des Eisenerzes ist die Verwendung von luftgepulsten Vorrichtungen beliebter. Dies liegt daran, dass luftgepulste Vorrichtungen in der Lage sind, die großen Pulsamplituden zu erzeugen, die erforderlich sind, um ein tiefes Bett des schweren Erzes, insbesondere des stückigen Eisenerzes, zu fluidisieren. Das Grundprinzip des luftgepulsten Schüttelns ist das Einblasen von Luft mit niedrigem Druck (weniger als 1 Atmosphäre) in eine Kammer mit offenem Boden, um die Wassersäule durch das Bett des Schüttguts zu beschleunigen. Es gibt zwei Möglichkeiten, dieses Prinzip umzusetzen. Entweder verläuft die Lufttasche über die Breite der Setzmaschine unterhalb des Siebdecks oder sie befindet sich auf einer Seite des Setzbetts. Die erste Ausführung ist als „unter dem Bett gepulste“ Spannvorrichtung und die zweite als „seitlich gepulste“ Spannvorrichtung bekannt. Die Verwendung von Luft anstelle eines mechanischen Systems liegt daran, dass im Falle eines mechanischen Systems die Momentanleistung benötigt wird, um die Wassersäule auf die erforderliche Geschwindigkeit zu beschleunigen, die über einen kurzen Zeitraum sehr hoch ist. Ein Gebläse, das einem Empfänger Luft zuführt, arbeitet kontinuierlich mit einer angemessenen durchschnittlichen Leistungsaufnahme. Das Gebläse wird zur Luftversorgung anstelle eines Kompressors oder eines Hydraulikpakets verwendet, da ein Gebläse bei gegebenem Leistungsbedarf einfacher zu warten ist als ein Kompressor oder ein Hydraulikpaket.

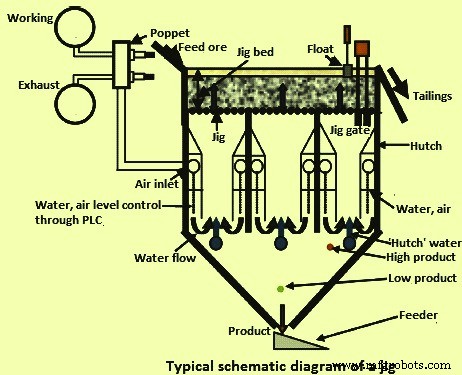

Die luftgepulste Setzmaschine hat eine Konstruktion, die aus einem Siebdeck besteht, um das Bett der Setzmaschine zu stützen und es dem in den Luftkammern erzeugten Wasserimpuls zu ermöglichen, die Betten auf eine akzeptable Höhe für das spezifische Material und das Stallwasser anzuheben. Das Stallwasser fließt mit einer konstanten Geschwindigkeit durch das Bett, um die Trennleistung zu unterstützen und das Bett länger fluidisiert zu halten. Am Ende der Vorrichtung misst ein Schwimmer den Hub des Bettes und zeigt die Produktbetthöhe an. Die Höhe des Produktbetts ist eine Anzeige für eine programmierbare Logiksteuerung (PLC), um die Produkttore in kleinen Schritten zu öffnen oder zu schließen, um die Produktbetthöhe in einem schmalen Band um den eingestellten Wert herum zu steuern. Die Tailings fließen über das Wehr am Ende der Setzmaschine, während das Produkt im Trichter unter der Setzmaschine gesammelt wird. Hoch- und Tiefstandsonden starten und stoppen den Dosierer, um die Entnahme des Produkts zu steuern. Der Impuls wird durch Luft erzeugt, die in die unter dem Siebdeck angeordneten Luftkammern eintritt und austritt. Die Luft drückt das Wasser in der Luftkammer nach unten, erzeugt den Impuls auf dem Erzbett und lässt die Luft heraus, damit sich das Erzbett auf dem Siebdeck der Vorrichtung absetzen kann, bevor der nächste Impuls beginnt. Die Luft wird durch ein Gebläse erzeugt und im Arbeitsluftbehälter gespeichert. Tellerventile steuern die Luft, die in die Luftkammern eintritt und aus diesen austritt. Der Luft/Wasser-Grenzflächenpegel in den Luftkammern wird durch Füllstandssonden gemessen, die die Steuerzeiten der Tellerventile steuern, um den Hub in der Luftkammer konstant zu halten. Ein typisches schematisches Diagramm, das eine Spannvorrichtung mit Luftimpulsbetätigung zeigt, ist in Abb. 3 dargestellt.

Abb. 3 Typische schematische Darstellung einer Vorrichtung mit Luftimpulsbetätigung

Herstellungsprozess

- Feuerfestes Metallpulver und der Sinterprozess davon

- Der Sinterprozess von Eisenerzfeinstoffen

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- HIsmelt-Prozess der Eisenherstellung

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Der Prozess des Bronzegusses und seine Verwendung

- ASTM A463 Klasse FS Aluminiumbeschichtet durch das Schmelztauchverfahren

- Faktoren, die den Erfolg und die Sicherheit des Stanzprozesses beeinflussen

- So wählen Sie die richtige Sorte von duktilem Gusseisen aus

- Verständnis des Eisenerzschmelzprozesses