HIsmelt-Prozess der Eisenherstellung

Der Schmelzprozess der Eisenherstellung

Das HIsmelt-Verfahren ist eine luftbasierte Direktschmelztechnologie, die einfach und dennoch innovativ ist. Das Verfahren dient der Herstellung von flüssigem Eisen (Rohmetall) unter Verwendung von Eisenerzfeinstoffen oder anderen geeigneten eisenhaltigen Beschickungsmaterialien. Das Schmelzen wird in einem geschmolzenen Eisenbad unter Verwendung von Kohle als Reduktionsmittel und Energiequellenmaterial durchgeführt. Die für den Prozess erforderlichen Hauptrohstoffe sind Eisenerzfeinstoffe, Kohle und Flussmittel (Kalkstein und Dolomit).

HIsmelt ist die Abkürzung für „High Intensity Smelting“. Es ist ein direktes Schmelzverfahren zur Herstellung von flüssigem Eisen direkt aus dem Eisenerz. Das Verfahren wurde entwickelt, um Eisenerzfeinstoffe mit einem Minimum an Vorbehandlung zu behandeln, wodurch das Verfahren hinsichtlich der Qualität des Eisenerzes, das es behandeln kann, flexibler wird. Das Verfahren ermöglicht die Verwendung von nicht verkokenden Kohle- und Eisenerzfeinstoffen mit erheblichen Verunreinigungen. Das Hauptprodukt des Prozesses ist flüssiges Eisen oder heißes Metall, das im Stahlschmelzwerk verwendet oder in einer Roheisengießmaschine gegossen werden kann, um Roheisen herzustellen. Das Nebenprodukt des Prozesses ist Schlacke und das Abgas.

Die treibende Kraft für diese alternative Eisenerzeugung ist (i) die Fähigkeit, billigere und reichlichere Rohstoffe wie nicht koksende Kohlen und nicht agglomerierte Erze zu verwenden, (ii) kleinere wirtschaftliche Anlagengrößen, (iii) wettbewerbsfähige Kapital- und Betriebskosten, (iv) verringerte Umweltprobleme durch den Wegfall von Koksöfen und Sinter-/Pelletanlagen und (v) Betriebsflexibilität. Das HIsmelt-Verfahren ist sehr flexibel, da es ein breites Spektrum an eisenhaltigen Beschickungen verwenden kann, darunter Stahlwerksabfälle und Erz mit hohem Phosphorgehalt. Das Verfahren kann Erze mit einer Größe von minus 6 mm verwenden, was die normale Beschickung von Sinteranlagen ist, und kann auch Erze verarbeiten, die eine typische Pelletbeschickung sind, dh 80 % feiner als 40 Mikrometer, ohne dass sich die Eisenausbeute im Prozess ändert . Es können Kohlen von Koksgrus bis zu 38 % flüchtiger Nichtkokskohle verwendet werden.

Hauptmerkmale des Prozesses

Das HIsmelt-Verfahren ist einfach und hat ein hohes Maß an Zuverlässigkeit bewiesen. Der grundlegende Mechanismus des HIsmelt-Prozesses ist die Reduktion und Verhüttung von eisenhaltigen Erzen mit gelöstem Kohlenstoff im Metallbad. Dies wird durch das Einspritzen und teilweise Verbrennen von Kohle direkt in das Bad und durch Übertragen der durch die Nachverbrennung der entwickelten Gase aus dem Bad erzeugten Wärme mit einem mit Sauerstoff angereicherten Heißluftstoß zurück zum Bad erreicht. Die Sauerstoffanreicherung des Heißluftgebläses (bis zu 30 % Sauerstoffgehalt) wurde erfolgreich eingesetzt, um die Betriebsintensität des Behälters zu erhöhen, was zu der erwarteten Produktivitätssteigerung führte. Die Gesamtreaktionen und der Wärmeübertragungsmechanismus liefern ausreichend Energie, um die Reduktionsreaktionen und die Wärme zum Schmelzen des Eisens und der Schlacke aufrechtzuerhalten.

Der Prozess findet in einem vertikalen Smelt Reduction Vessel (SRV) unter Druck statt, der das Herzstück des HIsmelt-Prozesses darstellt (Abb. 1). Der SRV hat einen feuerfest ausgekleideten Herd und eine wassergekühlte Oberschale. In diesem Gefäß wird das Verfahren durchgeführt. Der feuerfeste Herd enthält das geschmolzene Eisenbad und die flüssige Schlacke. Über dem Metallbad befindet sich eine dicke Schlackenschicht. Feines Eisenerz, Kohle und Zuschlagstoffe werden im SRV direkt in die Schmelze eingedüst. Beim Kontakt mit dem Eisenbad löst sich der Kohlenstoff in der Kohle auf, der mit den Oxiden in den eisenhaltigen Beschickungen reagiert und Kohlenmonoxid (CO) bildet. Schnelles Erhitzen der Kohle führt auch zum Kracken der flüchtigen Bestandteile der Kohle, wobei Wasserstoff freigesetzt wird.

Abb. 1 Schmelzreduktionsgefäß von HIsmelt

Durch das schnelle Austreiben des CO-, Wasserstoff- und Stickstoff-Trägergases aus dem Schmelzbad bricht eine Fontäne aus geschmolzenem Material, die größtenteils aus Schlacke besteht, in den oberen Raum aus. Über eine wassergekühlte Lanze wird 1.200 Grad heiße Luft in den oberen Raum geblasen. Das CO und der Wasserstoff werden mit dem Sauerstoff des Heißluftstoßes nachverbrannt. Das erhitzte Metall und die Schlacke fallen zurück in das Bad und liefern die Energie zum direkten Schmelzen des Eisenerzes. Ausgeschleuderte Schlacke überzieht die wassergekühlten Paneele, was den Energieverlust reduziert.

Das Abgas aus dem Prozess wird teilweise in einer Membranrohrhaube gekühlt. Die fühlbare und chemische Energie in dem Abgas kann dann verwendet werden, um eine gewisse Vorwärmung, Vorreduktion und/oder Kalzinierung der metallischen Beschickung und Flussmittel zu bewirken. Das Abgas wird dann in einem Wäscher gereinigt und als Brennstoff für die Winderhitzer oder in einem Blockheizkraftwerk verwendet.

Das Gefäß ist mit einem Vorherd zum kontinuierlichen Abstich von heißem Metall ausgestattet. Dadurch wird ein optimaler Badspiegel im SRV aufrechterhalten und ein sauberer Produktstrom ohne die Notwendigkeit einer externen Schlacken- und Metallabscheidung bereitgestellt. Schlacke wird periodisch durch eine wassergekühlte Kerbe abgezapft.

Das HIsmelt-Verfahren weist eine Reihe einzigartiger Merkmale auf, die es von anderen direkten Schmelzverfahren unterscheidet. Diese Funktionen sind unten aufgeführt.

- Das Verfahren verwendet das Metallbad als primäres Reaktionsmedium. Bei anderen direkten Schmelzverfahren werden das Erz und die Kohle normalerweise von oben zugeführt, wobei das Schmelzen durch Holzkohle (plus eine kleine Menge Metall) in der Schlackenschicht erfolgt. Gelöster Kohlenstoff in Metall ist ein leichter verfügbares Reduktionsmittel als Kohle in Schlacke, da letztere eine intermediäre Gasphase (CO) erfordert. Mit anderen Worten, der HIsmelt-Prozess erreicht wesentlich schnellere Schmelzraten, indem Kohlenstoff in einer aktiveren (d. h. gelösten) Form verwendet wird.

- Ein weiteres Unterscheidungsmerkmal ist der Mischungsgrad in der Schmelze. Das direkte Einspritzen von Einsatzmaterialien in Metall erzeugt ein großes Volumen an „tiefem“ Gas. Dies erzeugt eine starke auftriebsgetriebene Aufwärtsfahne, die wiederum einen schnellen Flüssigkeitsumsatz verursacht. Es wurde berechnet, dass dieser Umsatz in der Größenordnung von Tonnen pro Sekunde liegt. Unter diesen Bedingungen gibt es sehr wenig Potential zum Aufbau signifikanter Temperaturgradienten (größer als 20°C bis 30°C) in der flüssigen Phase und das System arbeitet mit einer (im Wesentlichen) isothermen Schmelze. Der schnelle Massenumsatz fördert eine gute Wärmeübertragung vom oberen Raum zum Bad ohne signifikante Überhitzung einzelner Flüssigkeitströpfchen. Auswirkungen sind für Feuerfestmaterialien im Schlackenlinienbereich von Bedeutung, da eine gute Durchmischung dazu führt, dass die Steine niedrigem FeO und einer gleichmäßigen (niedrigen) Temperatur ausgesetzt werden.

- Das Verfahren der Feststoffinjektion mit Hochgeschwindigkeitslanzen stellt sicher, dass die Erfassungseffizienz in der Schmelze hoch ist und sogar ultrafeine Partikel direkt verwendet werden können.

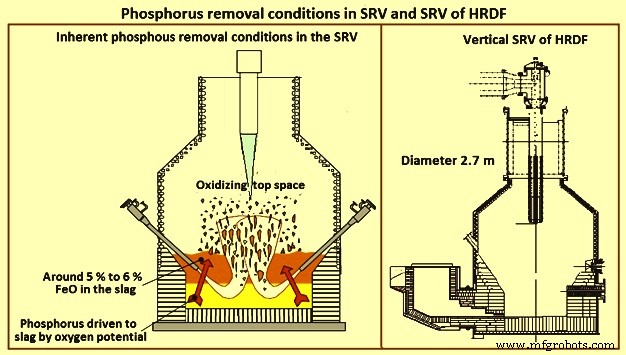

- Der „natürliche“ FeO-Gehalt von 5 % bis 6 % in der Schlacke in Verbindung mit dem Metallkohlenstoff von 4 % schafft Bedingungen für eine starke Verteilung des Phosphors vom Metall zur Schlacke. Typischerweise gehen etwa 80 % bis 90 % des Phosphors in die Schlacke (Abb. 2).

- Die Kohleleistung hängt praktisch nicht von der Partikelmorphologie ab, da die Kohle für die Injektion fein gemahlen wird.

Abb. 2 Phosphorentfernungsbedingungen in SRV und SRV von HRDF

Historische Prozessentwicklung

Der Ursprung des HIsmelt-Verfahrens geht auf das Bottom-Blowed-Sauerstoffkonverter-Verfahren (OBM) und die Weiterentwicklung des von den Klöckner-Werken im Stahlwerk Maxhütte entwickelten kombinierten Blasverfahrens zurück. CRA (jetzt Rio Tinto) gründete 1981 ein Joint Venture mit den Klöckner Werken, um die Technologien zur Stahlerzeugung und Schmelzreduktion weiterzuentwickeln. Versuche wurden in einem 60-Tonnen-OBM-Konverter durchgeführt, um die Grundlagen des Schmelzreduktionsprozesses zu demonstrieren. Die erfolgreiche Erprobung des Schmelzreduktionskonzepts führte zu einer kleinen Pilotanlage (SSPP) mit einer Kapazität von rund 12.000 Tonnen pro Jahr im Stahlwerk Maxhütte. Das Design des SSPP basierte auf einem horizontal rotierenden SRV, das Bodendüsen zum Einblasen von Kohle, Flussmitteln und Eisenerz verwendete. Das SSPP war von 1984 bis 1990 in Betrieb und bewies die Realisierbarkeit der Technologie.

Die nächste Stufe der Prozessentwicklung war die HIsmelt Research and Development Facility (HRDF), die in Kwinana, Westaustralien, errichtet wurde. Der Bau des HRDF begann 1991. HRDF hatte eine Auslegungskapazität von 100.000 Tonnen pro Jahr. Das Hauptziel des HRDF bestand darin, die Prozess- und technische Aufskalierung der Kernanlage zu demonstrieren und Betriebsdaten für die kommerzielle Bewertung bereitzustellen. Die ursprüngliche SRV-Konfiguration für Kwinana war eine direkte Skalierung des SRV von SSPP und basierte auf einem horizontal geformten Behälter, der um 90 Grad gedreht werden kann. Der horizontale Behälter wurde von Oktober 1993 bis August 1996 betrieben. Während die Maßstabsvergrößerung des Verfahrens erfolgreich demonstriert wurde, schränkte die Komplexität der Konstruktion eines horizontalen Behälters seine kommerzielle Durchführbarkeit ein.

Um diesen Mangel zu überwinden, wurde ein Design für wassergekühlte vertikale Behälter entwickelt. Design und Engineering für das vertikale SRV (Abb. 2) wurden 1996 abgeschlossen. Die wichtigsten Verbesserungen, die in das Design integriert wurden, umfassten einen stationären vertikalen Behälter, die Injektion von festen Rohstoffen von oben, eine vereinfachte Heißluftstrahllanze und einen Vorherd zum kontinuierlichen Abzapfen von heißer Flüssigkeit metall- und wassergekühlte Paneele zur Überwindung von feuerfesten Verschleißproblemen.

Der vertikale Schmelzreduktionsbehälter HRDF wurde in der ersten Hälfte des Jahres 1997 in Betrieb genommen und bis Mai 1999 betrieben. Der vertikale Behälter zeigte wesentliche Verbesserungen in Bezug auf Feuerfestverschleiß, Zuverlässigkeit, Verfügbarkeit, Produktivität und Einfachheit im Design. Dieses Schiff erfüllte alle wichtigen Anforderungen für eine erfolgreiche Technologie zur Herstellung von direkt schmelzendem Eisen – es kombiniert ein hohes Maß an technischer Errungenschaft mit einfachen technischen Konzepten und Anlagentechnologie. Diese Betriebsphase bestätigte, dass das Verfahren bereit war, auf das Niveau einer kommerziellen Anlage hochskaliert zu werden.

Im Jahr 2002 wurde ein Joint Venture zwischen Rio Tinto (60 %), Nucor Corporation (25 %), Mitsubishi Corporation (10 %) und Shougang Corporation (5 %) gegründet, um eine Schmelze mit einer Jahreskapazität von 800.000 Tonnen zu errichten und zu betreiben Pflanze. Die Handelsroheisenanlage in Kwinana, Westaustralien, wurde mit einem SRV mit einem Herddurchmesser von 6 Metern entworfen und konstruiert. Mit dem Bau der Anlage wurde im Januar 2003 begonnen. Die Kaltinbetriebnahme begann in der zweiten Hälfte des Jahres 2004, während die Warminbetriebnahme im zweiten Quartal 2005 durchgeführt wurde. Die Anlage hatte Anfang 2008 eine Produktionsrate von 80 Tonnen Roheisen pro Stunde erreicht eine Kohlerate von 810 kg pro Tonne Roheisen.

Aufgrund der wirtschaftlichen Bedingungen im Jahr 2008 wurde das Kwinana-Werk geschlossen und 2014 wurde ein Teil der Kwinana-Ausrüstung von Australien nach China transferiert. Die neue HIsmelt-Anlage befindet sich in der Nähe des Hafens von Shouguang in der Provinz Shandong und gehört und wird von Molong Petroleum Machinery Limited, einem privaten Stahlunternehmen, betrieben. Die HIsmelt-Anlage von Molong wurde 2016 in Betrieb genommen und produzierte Roheisen zu niedrigeren Kosten als die lokalen Mini-Hochöfen, die zuvor von Molong verwendet wurden. Die Roheisenpfannen werden mit Straßenfahrzeugen zum Molong-Sauerstoffstahlwerk geliefert, das 40 km südlich des HIsmelt-Werks liegt. Im Jahr 2017 erwarb Molong das geistige Eigentum von HIsmelt von Rio Tinto für die Lizenzierung der Technologie an andere Nutzer in China und im Ausland.

Prozess

Der in Abb. 1 dargestellte HIsmelt-Prozess beinhaltet das Hochgeschwindigkeitseinspritzen von festen Materialien (Kohle, Eisenerz und Flussmittel) in ein geschmolzenes Eisenbad bei etwa 1450 °C. Der grundlegende Mechanismus des Prozesses ist die Reduktion und Verhüttung des Eisens Lagererze mit dem gelösten Kohlenstoff im Bad. Das Verfahren verwendet Hochgeschwindigkeitseinspritzung von Kohle und Erz in die Schmelze durch nach unten abgewinkelte wassergekühlte Einspritzlanzen. Eingespritzte Kohle löst sich nach dem Erhitzen und Entgasen auf, um etwa 4 % Kohlenstoff in dem geschmolzenen Metall aufrechtzuerhalten und den in der Reduktionsreaktion verwendeten Kohlenstoff zu ergänzen. Eingespritzte Eisenerzfeinstoffe werden tief in das Bad eingespritzt, wo sie bei Kontakt mit im Bad gelöstem Kohlenstoff sofort reduziert werden, damit das Schmelzen stattfinden kann. Diese Reduktionsreaktion erzeugt Eisen und CO. Der untere Teil des SRV wird auf niedrigem Sauerstoffpotential gehalten, damit diese Reduktionsreaktion stattfinden kann und sich die Reaktionskinetik bei etwa 5 % bis 6 % FeO (Eisenoxid) in der Schlacke ausgleicht.

Reaktionsgas (CO) und Kohleentgasungsprodukte, die aus der Tiefe des Bades erzeugt werden, bilden eine Fontäne (Spritzer) aus hauptsächlich Schlacke und etwas Metall. Die Wärmezufuhr zur Aufrechterhaltung des notwendigen thermischen Gleichgewichts erfolgt durch die Verbrennung von Reaktionsgas (meist CO) im oberen Teil des SRV. Mit Sauerstoff angereicherter (normalerweise 35 %) Heißwind bei 1.200 °C wird durch eine obere Lanze eingeführt und verbrennt effizient die im Bad erzeugten Gase und setzt große Mengen an Energie frei. Diese Verbrennung findet im relativ oxidierenden Bereich im oberen Abschnitt des SRV statt. Der Wärmeübergang zwischen den oberen (oxidierenden) Bereichen zum unteren (reduzierenden) Bereich wird so erreicht, dass der Sauerstoffpotentialgradient erhalten bleibt. Dies geschieht durch große Flüssigkeitsspritzermengen, die sich zwischen den beiden Bereichen bewegen. Flüssige Schlacke und Metallspritzer wirken als Wärmeträger.

Die Injektion der Materialien ist so angeordnet, dass ein signifikantes Eindringen von Feststoffen in das Eisenbad erreicht wird, was zur Auflösung von Kohlenstoff im Metall und zur Reduktion von Eisenerz durch die durch die Gleichung 3[C]Eisen + Fe2O3 =2 gegebene Gesamtreaktion führt [Fe]Eisen + 3CO. Diese Reaktion ist stark endotherm und wenn der Prozess aufrechterhalten werden soll, ist eine externe Wärmezufuhr erforderlich. Aus dem Bad freigesetztes CO plus Wasserstoff liefert den Brennstoff zur Erzeugung dieser Wärme. Heißwind (mit Sauerstoff angereicherte Luft bei 1.200 Grad C) wird in den oberen Raum durch eine zentrale Verwirbelungslanze eingeblasen und es findet eine Verbrennung statt, um die Badgase gemäß den Gleichungen 2CO + O2 =2CO2 und 2H2 + O2 =zu Kohlendioxid und Wasser zu verbrennen 2H2O.

Theoretisch ist eine vollständige Verbrennung dieses Badgases erwünscht, in der Praxis wird jedoch typischerweise eine Nachverbrennung von etwa 50 % bis 60 % erreicht. Nachverbrennung (PC) ist definiert als das Verhältnis der volumetrischen Konzentration von verbrennenden Spezies, wie durch die Gleichung PC (%) =100 (CO2 =H2O) / (CO + CO2 + H2 + H2O) angegeben.

Das Schmelzen erfolgt in der Schmelze, wo das Sauerstoffpotential niedrig ist, während die Wärmeerzeugung im oberen Raum auftritt, wo das Sauerstoffpotential relativ hoch ist. Der Schlüssel zum Prozess besteht darin, Wärme von der Verbrennungsregion nach unten in die Schmelzregion zu transportieren, ohne das Sauerstoffpotential in einer der beiden Zonen zu beeinträchtigen.

Wenn CO und H2 beim Schmelzen im Bad freigesetzt werden, ist die Freisetzungsrate so, dass ein heftiger Flüssigkeitsausbruch entsteht. Metall und Schlacke werden nach oben geschleudert und bilden eine gasdurchlässige Fontäne (Spritzer) mit großer Oberfläche für die Wärmeübertragung. Heiße Verbrennungsgase strömen durch diese Fontäne und übertragen dabei Wärme auf die Schlacken- und Metalltröpfchen, die diese Wärme wiederum an das Bad abgeben. Metall verläßt das Gefäß kontinuierlich durch einen Überlaufvorherd (der effektiv eine Manometerdichtung aus flüssigem Metall ist), während Schlacke periodisch durch die Seitenwand des Gefäßes durch eine wassergekühlte Schlackenkerbe abgezapft wird.

Das Hauptprodukt des Prozesses ist Roheisen. Roheisen wird kontinuierlich durch einen offenen Vorherd abgestochen und ist frei von Schlacke. Die typische Temperatur des Roheisens liegt bei etwa 1.420 °C bis 1.450 °C und die typische Zusammensetzung des Roheisens ist Kohlenstoff – 4,4 % +/- 0,15 %, Silizium – weniger als 0,01 %, Mangan – weniger als 0,02 %, Phosphor – weniger als 0,02 % +/- 0,01 % und Schwefel – 0,1 % +/- 0,05 %

Die relativ oxidierende Atmosphäre und die Niedrigtemperaturschlacke im SRV führen dazu, dass bis zu 90 % bis 95 % des Phosphors in den Beschickungsmaterialien in die Schlacke aufgeteilt werden (Abb. 2). Daher bietet dieses Verfahren die Flexibilität, Erze mit hohem Phosphorgehalt zu verwenden.

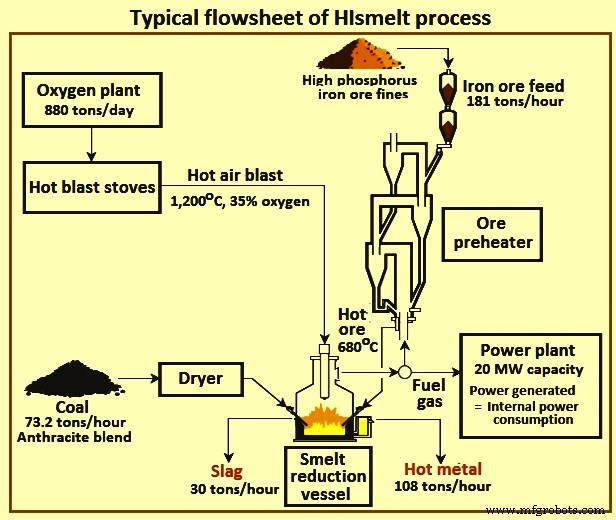

Da die Schlacke chargenweise durch eine Schlackenkerbe abgestochen wird, ist das heiße Metall schlackenfrei. Das Roheisen kann in einer Roheisenentschwefelungsanlage behandelt werden, um den Schwefelgehalt des Roheisens auf weniger als 0,05 % zu senken. Ein typisches Flussdiagramm des HIsmelt-Prozesses ist in Abb. 3 dargestellt.

Abb. 3 Typisches Flussdiagramm des HIsmelt-Prozesses

Das Abgas aus dem SRV wird durch eine Strahlungskesselhaube von 1500 °C auf 800 °C gekühlt, in Heißzyklonen teilweise gereinigt und dann durch ein Konvektionskesselsystem weiter auf 200 °C gekühlt. Die Strahlungs- und Konvektionskessel erzeugen Sattdampf, der zu einer Dampftrommel strömt, die sich auf einem Abgaskessel befindet.

Das aus dem Konvektionsboiler austretende SRV-Abgas wird gequencht, gewaschen und durch Sprühwasser gekühlt und durch Kanäle zirkuliert, um es als Brennstoff für die Heißwindöfen und den Abgasboiler zu verwenden. Im Abgaskessel wird das überschüssige SRV-Abgas verbrannt und überhitzt den Sattdampf aus den Strahlungs-, Konvektions- und Abgaskesseln. Dieser überhitzte Dampf strömt zu Dampfturbinen, die ausreichend Strom erzeugen, um die HIsmelt-Anlage und Nebenaggregate zu betreiben, und überschüssigen Strom in das lokale Netz einspeisen. Die Abgase aus dem Abgaskessel und den Öfen werden mit einer Kalkaufschlämmung gewaschen, um den Schwefel im Gas zu entfernen, bevor sie in die Atmosphäre abgelassen werden.

Nebenprodukte des Prozesses sind Schlacke und Abgas. Schlacke entsteht durch Fluxen der Gangart im Eisenerz und der Asche in der Kohle mit Kalk und Dolomit. Schlacke kann granuliert oder zur weiteren Verarbeitung in Gruben geleitet werden. Es kann dann als Rohmaterial für eine Vielzahl von Zwecken verwendet werden, z. B. für die Zementherstellung, den Straßenunterbau oder die Bodenverbesserung. Abgas aus dem Prozess hat typischerweise einen Nachverbrennungsgrad von 50 % bis 60 %. Diese Gase treten mit hohen Temperaturen oben aus dem SRV aus und haben ähnliche Energiewerte wie Hochofengas. Es wird gereinigt, gekühlt und als Brennstoff und zur Stromerzeugung verwendet.

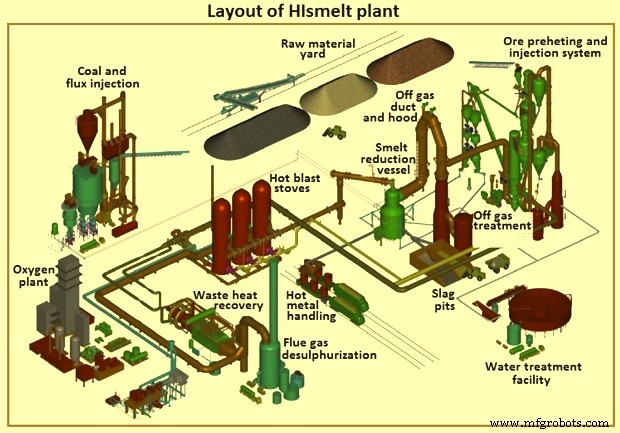

Der HIsmelt-Prozess ist hochflexibel. Die sehr reaktionsschnelle Natur des Prozesses bedeutet, dass er Eisenerz, Kohle und Flussmittel fast augenblicklich in Metall, Schlacke und Energie umwandelt. Die Prozessfähigkeiten ermöglichen eine sehr effiziente Änderung der Zufuhrraten des Rohmaterials, ohne die Produktqualität zu beeinträchtigen. Diese Betriebsflexibilität maximiert die Produktivität, da es einfach ist, ein stabiles Betriebsfenster aufrechtzuerhalten. Im Gegensatz zu Hochöfen kann der HIsmelt-Prozess problemlos gestartet, gestoppt oder stillgelegt werden. Abb. 4 zeigt das Layout der HIsmelt-Anlage.

Abb. 4 Layout der HIsmelt-Anlage

Umweltvorteile

Die Umweltvorteile des HIsmelt-Verfahrens sind beträchtlich. Durch die Verringerung der Nachfrage nach Koks, Sinter und Pellets und die Verbesserung der Energieeffizienz des Eisenherstellungsprozesses werden die Emissionen von Treibhausgasen und anderen schädlichen Umweltschadstoffen wie SOx, NOx und Dioxinen reduziert. Die Verbesserungen aus dem Verfahren sind (i) Reduzierung der CO2-Emissionen um 20 %, (ii) Reduzierung der SOx-Emissionen um 90 %, (iii) Reduzierung der NOx-Emissionen um 40 % und (iv) keine toxischen Emissionen mit den Emissionen von Dioxine und Furane auf Nullniveau. Die Betriebsbedingungen innerhalb des SRV schließen die Bildung von Dioxinen aus. Außerdem werden die Staubemissionen und der spezifische Wasserverbrauch stark reduziert. Der Prozess durch Recycling der Pflanzenabfälle trägt weiter zum Umweltschutz bei.

Vorteile

Die prognostizierten Vorteile des Verfahrens sind (i) kostengünstige Rohmaterialien, da Agglomeration von eisenhaltigem Einsatzmaterial und Koksherstellungsverfahren eliminiert werden, (ii) flexible Ausgangsmaterialien, da das Verfahren zusammen mit einer breiten Palette von Eisenerzfeinstoffen und Abfalloxidmaterialien arbeitet hoch- und niedrigflüchtige Kohlen, (iii) Produktionsflexibilität, (iv) bessere Produktqualität, (v) minimierter Gesamtenergieverbrauch, (vi) vereinfachte Technik und Prozesskonfiguration, (vii) Umweltemissionen weit unter denen der Industrie, (viii) niedriger Kapitalkosten und (ix) geringere Betriebskosten.

Herstellungsprozess

- Produktionsprozess von Wolfram-Nickel-Eisen-Legierung

- Eisen

- Der Sinterprozess von Eisenerzfeinstoffen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsarna-Prozess für die Eisenherstellung

- Chemie der Eisenherstellung im Hochofenverfahren

- Vorteile von Eisengusslieferanten als Herstellungsprozess

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses