Matmor-Prozess zur Eisenherstellung

Matmor-Prozess zur Eisenherstellung

Das Matmor-Verfahren ist ein Eisenherstellungsverfahren, das derzeit von Environmental Clean Technologies Ltd (ECT) entwickelt wird. Die Matmor-Prozesstechnologie ist eine patentierte Technologie. Die Technologie basiert auf Braunkohle und ist aufgrund ihrer einzigartigen Chemie und Ofenkonstruktion in der Lage, hochwertiges Stückeisenerz durch kostengünstigere alternative Rohstoffe zu ersetzen. Normalerweise wird Braunkohle (auch bekannt als Braunkohle) wegen ihres hohen Gehalts an flüchtigen Bestandteilen und Feuchtigkeit nicht für metallurgische Anwendungen verwendet.

Environmental Clean Technologies Ltd ist Eigentümer der Matmor-Prozesstechnologie, einschließlich Anlagen, Ausrüstung und geistigem Eigentum (IP). Das Matmor-Verfahren hat sich mit einem Design, das aus einer einfachen, kostengünstigen, emissionsarmen und patentierten Matmor-Retorte mit billigeren, alternativen Rohstoffen besteht, zur Revolutionierung des primären Eisenherstellungsprozesses entwickelt. Diese Technologie umfasst zwei exklusive Merkmale, nämlich (i) sie verwendet Braunkohle als Reduktionsmittel und Wärmequelle, die bisher von keiner anderen Technologie beansprucht wird, und (ii) sie beinhaltet in ihrem Anlagendesign einen vertikalen Schachtofen, der damit arbeitet die natürliche Chemie der Braunkohle.

Die Entwicklung des Matmor-Prozesses basiert auf der Entfernung von Feuchtigkeit durch die Coldry-Technologie, einer weiteren patentierten Technologie der Environmental Clean Technologies Ltd, und der Nutzbarmachung der natürlichen Chemie der Braunkohle durch ein Verfahren und einen vertikalen Retortenofen, dessen Design und Prozesschemie ist anders als beim Hochofen. Die Prozesschemie des Matmor-Prozesses nutzt Wasserstoff als Reduktionsgas, was niedrigere Betriebstemperaturen und kürzere Prozesszeiten als bei der Eisenherstellung im Hochofen ermöglicht.

Obwohl die Matmor-Prozesstechnologie einzeln attraktiv ist, ist ihre Kombination mit der Coldry-Technologie attraktiver, da beide Technologien zusammen in der Lage sind, Ressourcen mit geringerem Wert (Braunkohle und Eisenerzrückstände aus den Eisenerzminen) zu nutzen, um diversifiziert einen höheren Wert zu erzeugen Outputs wie Eisen und Eisenlegierungen zusätzlich zu dem thermischen Kohleprodukt des Coldry-Prozesses.

Die Matmor-Prozesstechnologie ist ein Verfahren zur Herstellung von hochwertigem Eisen aus Braunkohle und eisenoxidhaltigen Materialien wie Walzzunder, Nickelrückständen sowie hoch- oder niedriggradigem Eisenerz. Das Ergebnis des Prozesses ist ein sauberes Eisenprodukt, dessen Größe/Form und Kohlenstoffgehalt kontrolliert werden kann, um die Anforderungen des Endverbrauchers zu erfüllen. Das durch das Matmor-Verfahren hergestellte Eisenprodukt ist ein hochwertiger Ersatz für oder eine Ergänzung zu Schrottrohstoffen, die in Elektrolichtbogenöfen oder Induktionsöfen verwendet werden.

Matmor-Prozess

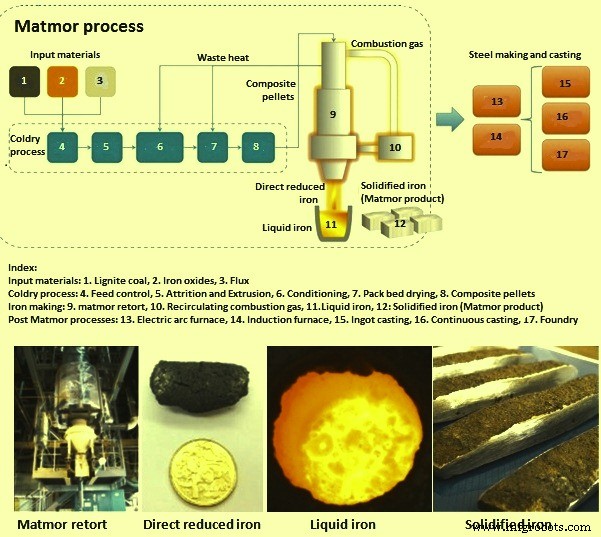

Der erste Schritt des Matmor-Prozesses ist die Vorbereitung der Rohstoffe. Dieser Prozessschritt nutzt die Coldry-Technologie zur Aufbereitung der Rohstoffe. Wie beim Coldry-Verfahren werden die Rohstoffe Kohle, Eisenoxide und Flussmittel auf weniger als 8 mm zerkleinert. Das Mahlgut wird mit wenig Wasser versetzt, gemischt und extrudiert. Die extrudierte Mischung wird konditioniert, bis sie sich trocken anfühlt.

Die halbtrockenen Pellets werden in einen vertikalen Festbetttrockner befördert, wo durch Abwärme bereitgestellte warme Luft durch die Pellets zirkuliert wird, um die verdunstete Feuchtigkeit zu entfernen. Die Verbundpellets werden am Boden des Trockners ausgetragen und der Matmor-Retorte zugeführt. Die Verbundpellets sind selbstreduzierend und selbstfließend.

Im zweiten Verfahrensschritt wird der Sauerstoff der Eisenoxide in einer Matmor-Retorte, einem vertikalen Schachtofen, entfernt. Die im ersten Schritt hergestellten Verbundpellets werden oben in die Matmor-Retorte eingebracht. Die Atmosphäre in der Retorte ist reduzierender Natur. In dieser reduzierenden Atmosphäre werden die Pellets in der Retorte erhitzt. Wenn die Temperatur der Pellets ansteigt, wird die verbleibende Feuchtigkeit verdampft und die flüchtigen Bestandteile der Kohle werden als brennbares Gas ausgetrieben. Dieses brennbare Gas wird in den Boden der Retorte zurückgeführt, wo es entzündet wird, was eine ähnliche Wirkung wie ein Hochofen hat.

Wenn die Verbundpellets durch die Mitte der Retorte wandern, finden Reduktionsreaktionen statt, die Sauerstoff aus den Eisenoxiden entfernen. Die heißreduzierten Pellets werden am Boden der Retorte ausgetragen. Diese heißen Pellets enthalten Kohlenstoff, Eisen und Asche. Heiße Luft oder Sauerstoff wird eingeblasen, wodurch der verbleibende Kohlenstoff verbrennt und die Temperatur der Pellets über den Schmelzpunkt des Eisens erhöht wird, um flüssiges Metall und Schlacke zu erzeugen. Das flüssige Metall wird entweder in Roheisen gegossen oder kann direkt zum Stahlofen gebracht werden.

Matmor-Produkt

Das Matmor-Produkt ist ein sauberes Eisenprodukt und die Prozessparameter können angepasst werden, um ein Produkt herzustellen, das die Spezifikationen der Größe/Form und des Kohlenstoffgehalts gemäß den Anforderungen des Endverbrauchers erfüllt. Die typische Zusammensetzung des durch das Matmor-Verfahren hergestellten Eisens ist Fe – 98,94 %, C – 1 %, Mn – 0,02 % und S – 0,03 %. Dieses Matmor-Produkt wurde aus den in Tab 1 angegebenen Eingangsmaterialien hergestellt.

| Tab 1 Qualität der Inputmaterialien | |||||

| Eisenerz | Braunkohle | Fluss | |||

| Komponente | % Trockenbasis | Komponente | % Trockenbasis | Komponente | % Trockenbasis |

| Fe | 67,42 | Ultimative Analyse | SiO2 | 7.26 | |

| SiO2 | 2.15 | C | 65,40 | Al2O3 | 1,64 |

| Ni | 0,03 | H | 4,80 | Fe2O3 | 4,57 |

| TiO2 | 1.02 | N | 0,60 | CaO(CaCO3) | 46,70 |

| V | 0,37 | S | 1,50 | MgO(MgCO3) | 0,44 |

| MgO | 2,25 | O | 24.20 | Na(Na2CO3) | 0,10 |

| Al | 0,27 | Mineralien und anorganische Stoffe | K2O(K2CO3) | 0,17 | |

| CaO | 0,80 | SiO2 | 0,23 | MnO | 0,02 |

| Mn | 0,09 | Al2O3 | 0,40 | TiO2 | 0,08 |

| Cu | 0,004 | K2O(K2CO3) | 0,034 | LOI | 39,00 |

| P | 0,011 | TiO2 | 0,002 | ||

| S | 0,057 | FeS2 | 0,42 | ||

| Fe(F2O3) | 0,06 | ||||

| Ca(CaCO3) | 1,30 | ||||

| Mg(MgCO3) | 0,77 | ||||

| Na(Na2CO3) | 0,22 | ||||

| Cl | 0,13 | ||||

Der Matmor-Prozess, die Matmor-Retorte und das Matmor-Produkt sind in Abb. 1 dargestellt.

Abb. 1 Matmor-Prozess der Eisenherstellung

Vorteile des Matmor-Verfahrens

Im Folgenden sind die Vorteile des Matmor-Verfahrens aufgeführt

- Es ersetzt teure Hüttenkohle durch Braunkohle, die billig und reichlich vorhanden ist. Es ist derzeit das einzige bekannte Verfahren, Braunkohle als Reduktionsmittel zu verwenden.

- Der Prozess ist in der Lage, billigeres, minderwertiges Eisenerz zu verwenden und somit teures, hochgradiges Eisenerz mit einem Fe-Gehalt von mindestens 60 % zu ersetzen.

- Das Verfahren erhöht den Wert des minderwertigen kohle- und eisenhaltigen Abfallmaterials. Es verbessert auch die Energie- und Ressourcensicherheit durch die Entkopplung von Kokskohle und hochwertigem Eisenerz.

- Das Verfahren ist in der Lage, eisenhaltige Abfallstoffe wie Walzzunder, Bergbauabfälle, eisenhaltige Schlämme und andere eisenhaltige Abfallstoffe zurückzugewinnen.

- Aufgrund der niedrigen Temperaturen benötigt der Prozess deutlich weniger Wärme und spart somit Energie. Die Betriebstemperaturen liegen unter 1000 Grad C.

- Das Verfahren hat niedrige Investitionskosten, da keine Notwendigkeit besteht, eine Koksofenbatterie und eine Sinteranlage zu installieren. Es ist auch im kleinen Betriebsmaßstab wirtschaftlich.

- Der Prozess hat aufgrund der Rückführung von Abgasen geringere Gasemissionen.

- Die chemische Reaktivität der Braunkohle, die als Reduktionsmittel im Prozess verwendet wird, ist bis zu 1000-mal höher als die der Steinkohle, die derzeit in anderen primären Eisenerzeugungsprozessen verwendet wird.

- Das Verfahren erzeugt ein qualitativ hochwertiges Eisenprodukt, das im Stahlherstellungsprozess als Ersatz für Stahlschrott verwendet werden kann.

Aktueller Status der Matmor-Prozess-Tachnologie

Environmental Clean Technologies Limited hat jetzt eine Vereinbarung mit NLC India Limited (NLC) und NMDC Limited (NMDC) unterzeichnet, um die Prozessentwicklung fortzusetzen. Gemäß dem im Mai 2018 unterzeichneten Master Project Agreement (MPA) werden (i) indische Partner 100 % der Projektmittel (rund 35 Millionen australische Dollar) beisteuern, (ii) nach Fertigstellung ein Special Purpose Vehicle (SPV) gegründet der Forschungs- und Entwicklungsphase (F&E) des Projekts, mit Eigentum von ECT – 49 %, NLC – 25,5 %, NMDC – 25,5 %), (iii) globale Lizenzrechte werden dem SPV gewährt, mit Ausnahme von Australien, und (iv) Zukünftige Lizenzgebühren werden gemäß den SPV-Eigentumsprozentsätzen an die Partner ausgezahlt.

Die MPA hat ECT autorisiert, die weltweit erste von Australien entworfene Coldry and Matmor-Anlage im Bundesstaat Tamil Nadu, Indien, zu errichten, um die Nutzung von Braunkohle bei der Stromerzeugung zu diversifizieren und die Produktion von Stahl zu niedrigeren Kosten mit deutlich geringeren CO2-Emissionen einzubeziehen.

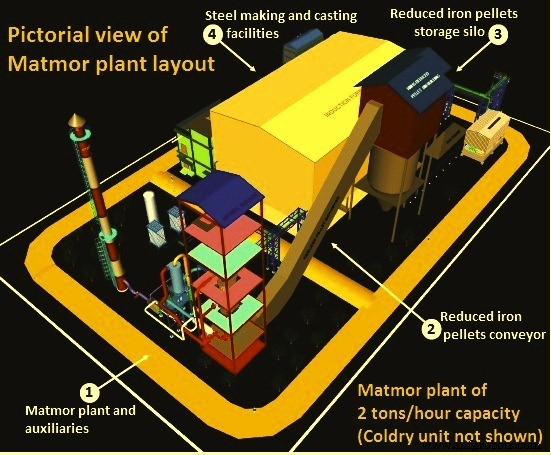

Das Projekt, das mit einer F&E-Phase in Höhe von 35 Millionen australischen Dollar beginnt, zielt darauf ab, die Matmor- und Coldry-Technologien von ECT zu erweitern, um eine integrierte Coldry-Demonstrations- und Matmor-Pilotanlage zu liefern, um ihre technische und wirtschaftliche Machbarkeit mit einer Kapazität von etwa 2 Tonnen Metall pro Stunde zu validieren. Die bildliche Darstellung des Anlagenlayouts ist in Bild 2 dargestellt. Derzeit ist die Grundauslegung der Anlage abgeschlossen.

Abb. 2 Bildansicht des Layouts der Matmor-Anlage

Herstellungsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Plädoyer für 5G in der Fertigung

- Verschiedene Methoden der Stahlherstellung

- Verständnis des Eisenerzschmelzprozesses