Stahlsauberkeit und saubere Stahltechnologien

Stahlsauberkeit und saubere Stahltechnologien

Die Stahlsauberkeit ist ein wichtiger Faktor, der über die Qualität des Stahls entscheidet. Es kann einen bemerkenswerten Einfluss auf die Stahleigenschaften wie Zugfestigkeit, Formbarkeit, Zähigkeit, Schweißbarkeit, Rissbeständigkeit, Korrosionsbeständigkeit und Ermüdungsbeständigkeit usw. haben. Die Nachfrage der Stahlverbraucher nach besseren mechanischen Eigenschaften von Stählen hat den Stahl gedrängt Hersteller, um die Sauberkeit von Stahl zu verbessern.

In der gegenwärtigen Umgebung ist die Verbesserung der Stahlreinheit zu einer Notwendigkeit für die Stahlindustrie geworden. Es hat die Entwicklung der sekundären Stahlherstellungsverfahren geleitet. Die treibende Kraft hinter diesen Entwicklungen war die Ermöglichung neuer Stähle, die hochanspruchsvollen Anwendungen wie Getriebekomponenten für die Automobilindustrie sowie Konstruktionsteilen und Rohren für aggressive und korrosive Umgebungen standhalten können.

Als saubere Stähle werden Stähle bezeichnet, die frei von Einschlüssen sind. Einschlüsse sind nichtmetallische Partikel, die in die Stahlmatrix eingebettet sind. Neben der Verringerung der Einschlüsse von Nichtmetalloxiden und der Kontrolle ihrer Morphologie, Zusammensetzung und Größenverteilung erfordern saubere Stähle die Verringerung anderer Restverunreinigungselemente wie Phosphor (P), Schwefel (S), Gesamtsauerstoff (O2), Stickstoff ( N2), Wasserstoff (H2), manchmal auch Kohlenstoff (C), und Spurenelemente wie Arsen (As), Zinn (Sn), Antimon (Sb), Selen (Se), Kupfer (Cu), Blei (Pb), und Wismut (Bi). Diese Verunreinigungselemente variieren mit verschiedenen Stahlsorten. Einige Elemente sind für eine bestimmte Stahlsorte schädlich, können aber für eine andere Stahlsorte weniger schädlich oder sogar nützlich sein. Mit anderen Worten, die Steuerelemente unterscheiden sich für unterschiedliche Leistungsanforderungen, die vom Stahl benötigt werden.

Um eine zufriedenstellende Reinheit im Stahl zu erreichen, ist es notwendig, eine breite Palette von Betriebspraktiken während des gesamten Stahlherstellungsprozesses zu kontrollieren und zu verbessern. Dazu gehören (i) Zugaben von Desoxidationsmitteln und Ferrolegierungen, (ii) sekundärmetallurgische Behandlungen und (iii) Umhüllungssysteme und Gießverfahren.

Geschichte der Entwicklung von sauberem Stahl

Der Begriff „sauberer Stahl“ wurde Mitte des 20. Jahrhunderts geprägt. Dies war die Zeit, in der die Stahlproduktion weltweit zu steigen begann. Damals war es selbstverständlich, dass auch die Qualität des Stahls als besonderes und wichtiges Thema zu betrachten ist. Fortschritte in der Stahlherstellung haben seitdem zur Entwicklung vieler Stahlsorten mit sehr geringen Verunreinigungen geführt. In den letzten Jahren wurden neue „reine und ultrareine“ Stähle entwickelt und kommerzialisiert, um die aktuellen und zukünftigen Qualitätsanforderungen der stahlverarbeitenden Industrie zu erfüllen. Die Stahlsauberkeit hat auch die mechanischen Eigenschaften (wie Dauerfestigkeit und Schlagzähigkeit) und die Korrosionsbeständigkeit der Stähle erheblich verbessert.

Das Konzept der Sauberkeit entstand ursprünglich aus der Beobachtung unter dem optischen Mikroskop von nichtmetallischen Einschlüssen (NMIs) durch die neugeborene Disziplin der Metallographie Mitte des 20. Jahrhunderts. Die Sauberkeit wurde anhand von Standardbildern mikroskopischer Felder bewertet, wobei Geometrie (Form und Größe) und Verteilung der NMIs anhand verschiedener Bildtypen unterschieden wurden. Der geschulte Beobachter hatte festgestellt, dass einige Formen in einigen Stahlsorten akzeptabel waren und dass kleinere Einschlüsse im Allgemeinen akzeptabler waren als die größeren. Obwohl die Zusammensetzung der Einschlüsse zu diesem Zeitpunkt noch nicht verfügbar war, hatte der Beobachter eine Entsprechung zwischen den Sorten und der Einschlusszusammensetzung nach Familien (Sulfide, Silikate, Aluminate, Aluminiumoxid und zusammengesetzte Einschlüsse) basierend auf dem S-Gehalt und der Desoxidationsgeschichte des Stahls festgestellt.

Diese im 20. Jahrhundert entwickelten Methoden wurden bald standardisiert. Sie verhinderten die allgemeine Verwendung der sekundären Stahlherstellungsverfahren und des Stranggießens der Stähle. Die Weiterentwicklung des Konzepts der Sauberkeit ging weiter, indem verschiedene Themen parallel untersucht wurden, die mit der physikalischen Chemie der Stahlherstellung, der Entwicklung neuer Prozessreaktoren und neuen, innovativen Lösungen zur Kontrolle der Zusammensetzung, Form, Größe und Verteilung von Einschlüssen verbunden waren Routinen der Stahlerzeugungspraxis. Aus dieser konzeptionellen Anstrengung, die in den ersten 30 bis 40 Jahren unternommen wurde, ist eine moderne Vision von Sauberkeit entstanden. Darüber hinaus hat das Thema Stahlsauberkeit inzwischen einen gewissen Reifegrad erreicht, insbesondere für die neuen sekundären Stahlherstellungsverfahren und für die im Stranggussverfahren hergestellten Stähle.

Nichtmetallische Einschlüsse

Die NMIs bestehen aus Glaskeramikphasen, die in die Stahlmatrix eingebettet sind. Das Vorhandensein von NMIs im Stahl ist der Hauptgrund, der die Stahlreinheit beeinflusst. NMIs in Stählen stammen aus vielen Quellen, darunter die folgenden.

Desoxidationsprodukte – Ein Beispiel für solche Einschlüsse sind die Aluminiumoxid (Al2O3)-Einschlüsse, die die Mehrzahl der einheimischen Einschlüsse in Aluminium (Al)-beruhigtem (LCAK) Stahl mit niedrigem C-Gehalt verursachen. Diese Einschlüsse entstehen durch die Reaktion zwischen dem gelösten O2 und dem zugesetzten Desoxidationsmittel wie Al. Al2O3-Einschlüsse sind dendritisch, wenn sie in einer Umgebung mit hohem O2-Gehalt gebildet werden, oder können aus der Kollision kleinerer Partikel resultieren.

Reoxidationsprodukte – Ein Beispiel für einen solchen Einschluss ist der Al2O3-Einschluss, der entsteht, wenn (i) das im flüssigen Stahl verbleibende Al durch FeO in der Schlacke oxidiert wird oder (ii) der flüssige Stahl der Atmosphäre ausgesetzt wird.

Schlackeneinschluss – Einschluss von Schlacke findet statt, wenn metallurgische Flussmittel während des Transfers zwischen Stahlerzeugungsbehältern mitgerissen werden. Der Schlackeneinschluss bildet flüssige Einschlüsse, die im Allgemeinen kugelförmig sind.

Exogene Einschlüsse – Diese Einschlüsse stammen aus anderen Quellen, wie loser Schmutz, gebrochenes feuerfestes Mauerwerk und feuerfeste Auskleidungspartikel. Sie sind im Allgemeinen groß und unregelmäßig geformt. Sie können als Stellen für die heterogene Nukleation von Al2O3 fungieren.

Chemische Reaktionseinschlüsse – Diese Einschlüsse sind die Produkte der Einschlussmodifikation, wenn die Behandlung mit Ca (Kalzium) unsachgemäß durchgeführt wird.

Die Größenverteilung der Einschlüsse ist sehr wichtig, da große Einschlüsse am schädlichsten für die mechanischen Eigenschaften des Stahls sind. Ein kg LCAK-Stahl enthält typischerweise 10.000.000 bis 1.000.000.000 Einschlüsse, darunter nur 400 Einschlüsse mit einer Größe von 80 Mikrometer bis 130 Mikrometer, zehn Einschlüsse mit einer Größe von 130 Mikrometer bis 200 Mikrometer und weniger als einen Einschluss mit einer Größe von 200 Mikrometer bis 270 Mikrometer. Offensichtlich ist es sehr schwierig, die seltenen großen Einschlüsse zu erkennen. Obwohl die großen Einschlüsse den kleinen zahlenmäßig weit unterlegen sind, kann ihr Gesamtvolumenanteil groß sein. Manchmal wird ein katastrophaler Defekt durch nur einen einzigen großen Einschluss in einer ganzen Stahlschmelze verursacht. Reiner Stahl beinhaltet also nicht nur die Kontrolle des mittleren Einschlussgehalts im Stahl, sondern auch die Vermeidung von Einschlüssen, die größer als die für das Produkt schädliche kritische Größe sind.

NMIs stellen eine Wolke von Phasen dar, die in der Stahlmatrix dispergiert sind und durch einen mehrdimensionalen Satz von Parametern definiert werden, einschließlich Zusammensetzung, Form, Größe und Verteilung. Diese vollständige Beschreibung ist normalerweise nicht ohne weiteres verfügbar, und eines der Hauptprobleme im Zusammenhang mit der Beurteilung der Sauberkeit besteht darin, repräsentative Proben zu beobachten, um diese Parameter mit angemessener Genauigkeit und Repräsentativität zu schätzen. Eine Schwierigkeit betrifft große Einschlüsse (mit einer Größe von 100 Mikron oder mehr), die sehr selten und daher schwer zu erkennen sind, es sei denn, es werden sehr große Proben analysiert.

Ein weiteres Problem ergibt sich aus der Tatsache, dass die Besetzung der NMIs von der Zeit (in der Prozesszeitachse des Stahlschmelzwerks) und von der Temperatur abhängt. So kann eine mit Sorgfalt und Finesse gesammelte und analysierte Pfannenprobe an Ort und Stelle eine ziemlich gute Einschätzung der Sauberkeit geben, aber sie kann fast überhaupt keinen Zusammenhang mit der Sauberkeit des massiven Stahls haben. Daher muss beurteilt werden, wann eine repräsentative Probe flüssigen Stahls entnommen werden muss, um sowohl die Stahlzusammensetzung als auch die NMI-Reinheit zu beurteilen.

Arten von nichtmetallischen Einschlüssen

Je nach Größe handelt es sich bei den Einschlüssen entweder um Mikroeinschlüsse (Größe 1 Mikrometer bis 100 Mikrometer) oder um Makroeinschlüsse (Größe über 100 Mikrometer). Makroeinschlüsse sind schädlich. Mikroeinschlüsse sind vorteilhaft, da sie das Kornwachstum einschränken, die Streckgrenze und die Härte erhöhen. Mikroeinschlüsse wirken als Keime für die Ausscheidung von Carbiden und Nitriden. Makroeinschlüsse müssen entfernt werden. Mikroeinschlüsse können verwendet werden, um die Festigkeit zu verbessern, indem sie gleichmäßig in der Matrix verteilt werden.

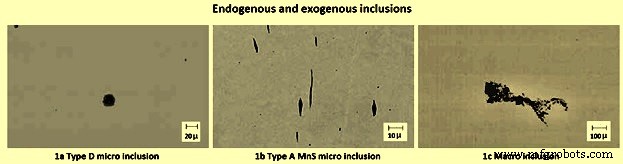

Gemäß einer traditionellen Klassifikation gibt es zwei Haupttypen von NMIs, abhängig von ihrer Herkunft. Sie sind (i) endogene Inklusion und (ii) exogene Inklusion (Abb. 1).

Abb. 1 Endogene und exogene Einschlüsse

Der körpereigene ist der Mikroeinschluss, der durch die physikalisch-chemischen Effekte gebildet wird, die während des Schmelz- und Erstarrungsprozesses auftreten. Der endogene Einschluss wird durch Ausfällung innerhalb der flüssigen Phase aufgrund der Abnahme der Löslichkeit der in den Stählen enthaltenen chemischen Spezies gebildet. Es kann auch aus dem O2 und S gebildet werden, das nach dem Desoxidations- und Entschwefelungsprozess oder durch Reoxidation zurückbleibt (Abb. 1a und 1b). Diese NMI-Klasse kann nicht vollständig aus dem Stahl entfernt werden, aber die Verringerung ihres Volumenanteils und ihrer durchschnittlichen Größe muss streng kontrolliert werden, um die Aktivierung schädlicher Phänomene zu vermeiden.

Im Gegensatz dazu ist der exogene Einschluss ein Makroeinschluss, der auf das Einfangen von nichtmetallischen Materialien zurückzuführen ist, die aus Schlacke, feuerfesten Bruchstücken oder aus aufsteigenden und abdeckenden Pulvern stammen, die zum Schutz des Stahls und zur Vermeidung des Anhaftens während des Gießens verwendet werden (Abb ). Die zu dieser Klasse gehörenden NMI können sich durch große Größe auszeichnen und ihre Herkunft ist nicht sofort erkennbar, obwohl ihr Vorhandensein die mikrostrukturelle Stabilität der Stähle und die damit verbundene mechanische Zuverlässigkeit stark beeinträchtigen kann.

NMIs haben einen starken Einfluss auf die Qualität und Leistung von Stählen. Diese Einschlüsse sind hauptsächlich chemische Verbindungen von Metallen wie Eisen (Fe), Mangan (Mn), Al, Silizium (Si) und Ca usw. mit den Nichtmetallen wie O2, S, N2, C und H2.

Verschiedene Arten von NMIs sind (i) Oxide wie FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 und MnO.SiO2 usw. (ii) Sulfide wie FeS, CaS, MnS, MgS, Ce2S3, (iii) Nitride wie TiN (Titannitride), AlN, VN (Vanadiumnitrid) und BN (Bornitrid) usw., (iv) Oxysulfide wie MnS.MnO und Al2O3.CaS usw., (v) Carbonitride wie Carbonitride von Titan (Ti), Vanadium (V) und Niob (Nb) usw. und (vi) Phosphide wie Fe3P, Fe2P, Mn5P2. Das grundlegende Werkzeug zur Beschreibung der chemischen Zusammensetzung der Oxid-NMIs ist das ternäre Phasendiagramm (CaO-SiO2-Al2O3), da dies das Hauptsystem ist, das die Bildung dieser nichtmetallischen Verbindungen bestimmt. Diese Klasse von NMI wird durch die der Stahlschmelze zugesetzten desoxidierenden Elemente zur Entfernung des O2-Anteils gebildet. Die Nitrideinschlüsse üben einen nachteiligen Effekt aus, der durch die eigentümliche Kantenform verschlimmert wird, die die Verstärkung der Spannungen erhöht, die an der Grenzfläche zwischen dem NMI und der Metallmatrix entwickelt werden.

Basierend auf dem mineralogischen Gehalt werden O2-Einschlüsse klassifiziert als (i) freie Oxide wie FeO, MnO, Cr2O3 (Chromoxid), SiO2 und Al2O3 usw., (ii) Spinelle wie Ferrite, Chromite und Aluminate und ( iii) Silikate wie SiO2 mit einer Mischung aus Oxiden von Fe, Mn, Cr (Chrom), Al (Aluminium) und W (Wolfram) sowie kristalline Silikate.

Eine weitere Klassifizierung der NMIs erfolgt nach Stabilität. NMIs sind eher stabil oder instabil. Instabile Einschlüsse sind Sulfide von Fe und Mn sowie einige freie Oxide.

Gemäß der Morphologie von Einschlüssen können die Einschlüsse (i) Kugelform, (ii) Plättchenform oder (iii) Polyederform haben. Eine Kugelform der Einschlüsse ist wünschenswert. Bestimmte Einschlüsse wie MnS, Oxysulfide, Eisenaluminate und Silikate sind kugelförmig. Die Plättchenform der Einschlüsse ist unerwünscht. Al-desoxidierte Stähle enthalten MnS in Form dünner Filme, die sich entlang der Korngrenzen befinden. Einschlüsse mit polyedrischer Form sind nicht sehr schädlich.

Die an der Sauberkeit zunächst beteiligten chemischen Elemente sind meist die Nichtmetalle des Mendelejew-Periodensystems, weil sie in flüssigem Stahl eine höhere Löslichkeit zeigen als in festem. Dies sind hauptsächlich C, N2, O2, P, S, Se und H2. Zu dieser Liste können die metalloiden Nachbarn in der Tabelle wie B (Bor), As, Sb und Te (Tellur) hinzugefügt werden. Einige dieser Elemente stammen aus primären Rohstoffen (P, S, As, Sb) oder aus Roheisen aus dem Hochofen, während die meisten anderen entweder durch Verunreinigungen durch die Atmosphäre (O2, N2 und H2) und die Betriebspraxis der Stahlerzeugung verwendet oder freiwillig hinzugefügt werden (C, Se, Te und B).

Die Sulfide sind oft die Folge der Ca-Behandlung, die zur Modifizierung der Oxideinschlüsse angewendet wird, aber die kleinen und fein verteilten hochfeuerfesten CaS-Einschlüsse können nachteilig für den Guss (Düsenverstopfung) und für die schädigende Wirkung sein. Im Gegensatz dazu sind MnS-NMIs (häufig modifiziert durch die Kombination mit CaS) für die Bearbeitbarkeit von Schneidwerkzeugen während der Bearbeitung des Stahls nützlich.

Drei Hauptmechanismen wurden am Ursprung des NMI erkannt. Diese Mechanismen hängen mit den schädigenden Wirkungen zusammen, die die nichtmetallischen Phasen gegenüber der Metallmatrix ausüben. Diese Mechanismen betrachten die NMIs als (i) Kerbelemente, die das Spannungsfeld um die NMIs herum verstärken, (ii) unter Druck stehende Gastanks, die nach und nach in die NMIs wandern und ein Spannungsfeld um die NMIs herum erzeugen, und (iii) nichtmetallische Phasen, die aufgrund des unterschiedlichen Wärmeausdehnungskoeffizienten der Metallphase und der glaskeramischen Phase eine Restspannung erzeugen.

Methoden zur Bewertung der Stahlreinheit

Die genaue Kenntnis des realistischen Gehalts an Einschlüssen im Stahl ist sowohl für die Verbesserung der Stahlqualität als auch für die Vorhersage der Leistung eines aus Stahl hergestellten Bauteils von entscheidender Bedeutung. Um die Reinheit von Stahl zu untersuchen und zu kontrollieren, ist es entscheidend, über genaue Methoden für seine Bewertung zu verfügen. Die Menge, Größenverteilung, Form und Zusammensetzung von Einschlüssen sind in allen Stadien der Stahlherstellung zu messen. Messtechniken reichen von direkten Methoden, die genau, aber kostspielig sind, bis zu indirekten Methoden, die schnell und kostengünstig sind, aber nur als relative Indikatoren zuverlässig sind.

Direkte Methoden

Es gibt mehrere direkte Methoden zur Bewertung der Stahlreinheit, die im Folgenden zusammengefasst sind.

Metallographische Mikroskopbeobachtung (MMO) – Dies ist die traditionelle Methode, bei der zweidimensionale Schnitte durch Stahlproben mit einem optischen Mikroskop untersucht und mit dem Auge quantifiziert werden. Darin werden die Ergebnisse anhand von Diagrammen wie der JK-Referenzskala ausgewertet. Diese Technik eignet sich nur zur Qualifizierung von Einschlüssen zwischen 2 Mikrometer und 15 Mikrometer und ist auf sehr kleine Probengrößen beschränkt. Diese Methode liefert keine Daten zur chemischen Zusammensetzung von Einschlüssen. Beim Interpretieren von Schnitten durch komplex geformte Einschlüsse treten Probleme auf. Obwohl es einige Methoden gibt, um zweidimensionale Ergebnisse mit der dreidimensionalen Realität in Beziehung zu setzen, ist dies im Allgemeinen sehr problematisch.

Bildanalyse – Dies ist eine Erweiterung von MMO, die die Augenauswertung verbessert, indem eine Hochgeschwindigkeits-Computerauswertung von videogescannten Mikroskopbildern verwendet wird, um dunkle und helle Bereiche basierend auf einem Graustufen-Cutoff zu unterscheiden. Diese Methode kann problemlos größere Flächen und größere Einschlusszahlen als MMO auswerten, ist jedoch anfällig für Fehler wie die Verwechslung von Kratzern, Lochfraß und Flecken mit NMIs.

Schwefeldruck – Dies ist eine beliebte und kostengünstige makrographische Methode, die Makroeinschlüsse und Risse durch Ätzen von schwefelreichen Bereichen unterscheidet. Es unterliegt den gleichen Problemen wie andere zweidimensionale Verfahren.

Blaubruchtest – Es handelt sich um eine historisch gut etablierte Technik zur Darstellung von Makroeinschlüssen, die größer als 0,5 mm sind. Es wird an einem Stabquerschnittsbereich durchgeführt, der gehärtet, gebrochen und dann blau angelassen wurde, um die Sichtbarkeit von Defekten zu verbessern.

Slime (Elektrolyse)-Methode – Dies ist eine genaue Methode, aber zeitaufwändig. Eine relativ große (200 g bis 2 kg) Stahlprobe wird vollständig in Salzsäure (HCl) gelöst und die ungelösten NMIs werden zur Zählung und weiteren Analyse gesammelt. Alternativ wird zum Schutz der FeO-Einschlüsse der größte Teil der Auflösung durch Anlegen von elektrischem Strom durch die in eine FeCl2- oder FeSO4-Lösung eingetauchte Stahlprobe erreicht. Mit dieser Methode werden die einzelnen, intakten Einschlüsse freigelegt.

Elektronenstrahl (EB) schmelzen – Eine Stahlprobe wird durch einen Elektronenstrahl im Vakuum geschmolzen. Einschlüsse schwimmen an die obere Oberfläche und bilden ein Floß auf der geschmolzenen Probe. Der übliche EB-Index ist der spezifische Bereich des Inklusionsfloßes. Eine verbesserte Methode EB-EV (Extremwert) wurde entwickelt, um die Verteilung der Einschlussgröße abzuschätzen. Dazu wird die maximale Einschlussgröße in mehreren Feldern des Floßes gemessen und die Ergebnisse unter Annahme einer exponentiellen Einschlussgrößenverteilung über das gesamte Floß extrapoliert.

Cold Tiegel (CC) Schmelzen – Einschlüsse werden wie beim EB-Schmelzen zunächst an der Oberfläche der geschmolzenen Probe konzentriert. Nach dem Abkühlen wird die Probenoberfläche dann aufgelöst und die Einschlüsse werden aus dem gelösten Stoff herausgefiltert. Diese Methode verbessert die Schleimextraktion.

Rasterelektronenmikroskopie (SEM) – Diese Methode zeigt deutlich die dreidimensionale Morphologie und die Zusammensetzung jedes untersuchten Einschlusses. Die Zusammensetzung wird mit einem Elektronensondenmikroanalysator (EPMA) gemessen. SEM ist in der Lage, große Bereiche zu bewerten und liefert umfangreiche Daten zu Einschlusschemie, Morphologie und Größe.

Optische Emissionsspektrometrie (OES) mit Pulsdiskriminationsanalyse (PDA) – Die OES-Methode wird üblicherweise zur Analyse von gelösten Elementen in Stahl verwendet. Diese Technik wurde weiter verbessert, um den Gesamt-O2-Gehalt, die Größenverteilung und Zusammensetzung der Mikroeinschlüsse innerhalb von 10 Minuten nach der Probennahme zu analysieren. Um feste Einschlüsse (OES-PDA) zu unterscheiden, wird eine Lichtaufzeichnung bei der Frequenz des Emissionsfunkens durchgeführt. Elektrische Eigenschaften werden definiert, um das Lichtverhältnis zwischen dem Hintergrundsignal der gelösten Elemente und dem Störsignal aufgrund von Heterogenitäten wie Einschlüssen zu optimieren. Die Anzahl der hochintensiven Al-Spitzenfunken ist der PDA-Index.

Mannesmann-Einschlusserkennung durch Analyse-Surfbretter (MIDAS) – Stahlproben werden zuerst gewalzt, um Porosität zu entfernen, und dann mit Ultraschall gescannt, um feste Einschlüsse und zusammengesetzte feste Einschlüsse / Gasporen zu erkennen. Dieses Verfahren wurde kürzlich als „Liquid Sampling Hot Rolling (LSHP)-Verfahren“ wiederentdeckt.

Laserbeugungs-Partikelgrößenanalysator (LDPSA) – Mit dieser Lasertechnik kann die Größenverteilung von Einschlüssen bewertet werden, die mit einer anderen Methode wie Schleim aus einer Stahlprobe extrahiert wurden.

Herkömmliches Ultraschallscannen (CUS) – Dieses Verfahren kann Größenverteilungen von Einschlüssen größer als 20 Mikron in erstarrten Stahlproben erhalten.

Kegelprobenscannen – Bei diesem Verfahren wird ein kegelförmiges Volumen aus stranggegossenem Stahl mit einem spiralförmigen Detektor, z. B. einem soliden Ultraschallsystem, gescannt, das automatisch Oberflächeneinschlüsse an jeder Stelle im Bereich der Probe erkennt, einschließlich von der Oberfläche bis zur Mittellinie.

Fraktionelle thermische Zersetzung (FTD) – Einschlüsse verschiedener Oxide werden selektiv bei unterschiedlichen Temperaturen reduziert, z. B. Oxide auf Al2O3-Basis bei 1400 °C bis 1600 °C oder feuerfeste Einschlüsse bei 1900 °C. Der Gesamt-O2-Gehalt ist die Summe der bei jeder Erwärmung gemessenen O2-Gehalte Schritt.

Lasermikrosonden-Massenspektrometrie (LAMMS) – Einzelne Partikel werden mit einem gepulsten Laserstrahl bestrahlt und die niedrigste Laserintensität oberhalb eines Schwellenwertes der Ionisierung wird aufgrund ihrer charakteristischen Spektralmuster aufgrund ihrer chemischen Zustände ausgewählt. Peaks in LAMMS-Spektren werden Elementen zugeordnet, basierend auf dem Vergleich mit Referenzprobenergebnissen.

Röntgenphotoelektronenspektroskopie (XPS) – Bei dieser Methode werden Röntgenstrahlen verwendet, um den chemischen Zustand von Einschlüssen abzubilden, die größer als 10 Mikrometer sind.

Auger-Elektronenspektroskopie (AES) – Diese Methode verwendet Elektronenstrahlen, um den chemischen Zustand der Photostreuungsmethode abzubilden. Lichtstreuungssignale von Einschlüssen (die mit einer anderen Methode wie Schleim aus einer Stahlprobe extrahiert wurden) werden analysiert, um die Größenverteilung zu bewerten.

Flüssigmetall-Reinheitsanalysator (LIMCA) – Dies ist ein Online-Sensor, der Einschlüsse direkt in der Flüssigkeit erkennt. Partikel, die durch sein winziges Loch in diesen Sensor strömen, werden detektiert, weil sie die elektrische Leitfähigkeit über einen Spalt verändern.

Coulter-Zähleranalyse – Diese Methode, die LIMCA ähnlich ist, kann verwendet werden, um die Größenverteilung von Einschlüssen zu messen, die durch Schleim extrahiert und in Wasser suspendiert sind (Einschlüsse größer als Submikron).

Ultraschalltechniken für Flüssigkeitssysteme – Diese Methode erfasst die Reflexionen von Ultraschallimpulsen, um Online-Einschlüsse im flüssigen Stahl zu erkennen.

Tauch-Ultraschall-Prüfverfahren – Es wird zum Testen auf größere Einschlüsse verwendet und liefert beeindruckende Ergebnisse. Zum Testen von Einschlüssen mit einer Größe von über 120 Mikron wird eine einzelne Probe aus 500.000-Cum-Stahl, planparallel gefräst und in einen Wassertank eingetaucht, mit einer 10-MHz-Sonde gescannt. Dies entspricht 16.000 blauen Bruchtests. Dieser Test liefert keine Informationen über die chemische Zusammensetzung der Einschlüsse, ist aber ein wichtiges Werkzeug für den Prozess. Um auf kleinere Einschlüsse zu prüfen, ist es möglich, die Frequenz der Ultraschallsonde auf 15 MHz, 25 MHz, 50 MHz oder sogar noch höher zu erhöhen. Mit zunehmender Frequenz und Auflösung nimmt jedoch die Größe des abgetasteten Volumens ab.

Indirekte Methoden

Aufgrund der Kosten, des Zeitaufwands und der Probenahmeschwierigkeiten wird die Stahlreinheit in der Stahlindustrie normalerweise mit Gesamt-O2, N2-Aufnahme und anderen indirekten Methoden gemessen.

Gesamt-O2-Messung -Das Gesamt-O2 im Stahl ist die Summe aus freiem O2 (gelöstes O2) und O2 kombiniert als NMIs. Freies O2 oder „aktives“ O2 lässt sich relativ einfach mit den O2-Sensoren messen. Es wird durch Gleichgewichtsthermodynamik mit Desoxidationselementen wie Al gesteuert. Da das freie O2 nicht stark variiert, ist das Gesamt-O2 ein vernünftiges indirektes Maß für die Gesamtmenge der Oxideinschlüsse im Stahl. Aufgrund der geringen Population großer Einschlüsse im Stahl und der geringen Probengröße für die Gesamt-O2-Messung (normalerweise 20 g) gibt es wahrscheinlich keine großen Einschlüsse in der Probe. Selbst wenn eine Probe einen großen Einschluss aufweist, wird sie aufgrund des ungewöhnlich hohen Messwerts wahrscheinlich nicht berücksichtigt. Somit stellt der Gesamt-O2-Gehalt wirklich das Niveau der kleinen Oxideinschlüsse dar, aber nicht die größeren. Ein niedriger Gesamt-O2-Gehalt verringert jedoch die Wahrscheinlichkeit von großen Oxideinschlüssen. Somit ist der Gesamt-O2 immer noch ein sehr wichtiger und allgemeiner Index für die Stahlreinheit. Der Gesamt-O2-Gehalt in LCAK-Stahl ist im Laufe der Jahre stetig zurückgegangen, da neue Technologien implementiert werden. Beispielsweise erreichen Stahlwerke mit der Vakuumentgasung einen geringeren Gesamt-O2 (10 ppm bis 30 ppm) als die Stahlwerke mit nur Pfannengas-Rührung (35 ppm bis 45 ppm)). Der Gesamt-O2-Gehalt sinkt im Allgemeinen nach jedem Verarbeitungsschritt, z. B. an der Pfanne um 40 ppm, am Tundish um 25 ppm, an der Kokille um 20 ppm und im Gussstahl um 15 ppm.

N2-Aufnahme – Der Unterschied im N2-Gehalt zwischen Stahlerzeugungsbehältern (insbesondere Pfanne und Tundish) ist ein Indikator für die während des Umfüllens mitgerissene Luft. Nach der Desoxidation ermöglicht der geringe Gehalt an gelöstem O2 des Stahls eine schnelle Luftaufnahme. Die N2-Aufnahme dient somit als grobes indirektes Maß für Gesamt-O2, Stahlreinheit und Qualitätsprobleme durch Reoxidationseinschlüsse. Mit der Implementierung neuer Technologie und verbessertem Betrieb ist die Aufnahme von N2 im Laufe der Jahre zurückgegangen. Normalerweise kann die N2-Aufnahme von der Pfanne zur Form auf 1 ppm bis 3 ppm geregelt werden. Mit optimalen Transfervorgängen zur Verringerung des Lufteintrags kann die N2-Aufnahme während des Gießens im stationären Zustand auf weniger als 1 ppm gesenkt werden. Der N2-Gehalt in LCAK-Stahl wird in den meisten Stahlwerken im Allgemeinen auf einen Wert von 30 ppm bis 40 ppm geregelt. Es wird hauptsächlich durch den Stahlerzeugungskonverter oder den Elektroofenbetrieb gesteuert, wird jedoch durch die Raffinations- und Umhüllungsvorgänge beeinflusst.

Messung des gelösten Al-Verlusts – Bei LCAK-Stählen zeigt der Al-Verlust auch an, dass eine Reoxidation stattgefunden hat. Dies ist jedoch ein weniger genaues Maß als die N2-Aufnahme, da Al auch durch die Schlacke reoxidiert werden kann.

Schlackenzusammensetzungsmessung- Die Analyse der Entwicklung der Schlackenzusammensetzung vor und nach dem Betrieb kann interpretiert werden, um die Aufnahme von Einschlüssen in die Schlacke abzuschätzen. Außerdem kann die Mitnahme von Schlacke aus einem bestimmten Behälter bestimmt werden, indem Spurenelemente in der Schlacke und den Einschlusszusammensetzungen aufeinander abgestimmt werden.

Untergetauchte Eintrittsdüse (SEN) verstopft – Eine kurze SEN-Lebensdauer aufgrund von Verstopfung ist im Allgemeinen ein Indikator für eine geringe Reinheit des Stahls. Es ist bekannt, dass kleine Al2O3-Einschlüsse in LCAK-Stahl eine Düsenverstopfung verursachen. Daher ist die SEN-Verstopfungshäufigkeit eine weitere grobe Methode zur Bewertung der Stahlreinheit.

Somit ist ersichtlich, dass es kein einzelnes ideales Verfahren zur Bewertung der Stahlreinheit gibt. Einige Techniken eignen sich besser für die Qualitätsüberwachung, während andere im Hinblick auf die Problemuntersuchung besser geeignet sind. Daher ist es notwendig, mehrere Methoden miteinander zu kombinieren, um eine genauere Bewertung der Stahlreinheit in einem Stahlwerk zu erhalten. Die zuverlässige Quantifizierung von Einschlüssen hat es ermöglicht, eine neue Generation sauberer Stähle zu entwickeln.

Technologien und Betriebspraktiken für saubere Stähle

Die sekundäre Stahlerzeugung ist zu einem anerkannten Werkzeug zur Verwaltung der Stahlreinheit geworden, da sie nicht nur die Zugabe zum flüssigen Stahl unter kontrollierten Bedingungen ermöglicht, sondern auch zu einem sorgfältigen Rühren der Schlacke und dem Metall, zur Schlackenreduzierung, zum Temperaturtrimmen, zur Koaleszenz von Einschlüssen und zur Beseitigung beiträgt B. durch Flotation und Einschluss in der Schlacke und Zusammensetzungskontrolle, Vakuumentgasung und manchmal C-Desoxidation usw. Die für Baustähle erforderlichen Funktionen sind somit für die Stahlhersteller verfügbar geworden, und eine Teilmenge davon wird für alle Stahlsorten verwendet, und dies hat hat die Unterscheidung zwischen handelsüblicher Qualität und den Spezialstählen etwas verwischt.

Ein wichtiges Merkmal der sekundären Stahlerzeugung und des Stranggießens ist, dass die metallurgischen Funktionen entlang der Ausrüstungslinie im Raum verteilt sind, entlang einer Zeitskala eingesetzt werden und daher standardisiert, manchmal automatisiert und besser kontrolliert werden können. Andererseits haben sich die Kontaminationsquellen vervielfacht, können aber auch besser kontrolliert werden. Die Pfanne zum Tundish (Pfannenausguss, Schieber und Pfannenstromgasschutz usw.), Tundish (Pulver, Wehre, Dämme und Leitbleche und Sprudelelemente usw.), Tundish zur Form (Düse, Schieber oder Stopfenstange, untergetaucht Düsen- und Gasblasen usw.), Form (Kokillenpulver, Kokillenspiegelkontrolle und eingetauchte Düsengeometrie usw.), Stranggießen selbst (gerade, gebogene Kokille, gerade Kokille und gebogene Kokille, elektromagnetisches Rühren, elektromagnetische Bremse und quergeformte Kokillen von Dünnbrammengießanlagen etc.), alle sind Teil der Prozesskette geworden und werden zu wahren metallurgischen Reaktoren. Der Ausdruck „Tundish-Metallurgie“ hat sich eingebürgert und die Stranggießmaschine, insbesondere ihre Kokille, fungiert auch als metallurgischer Reaktor, in dem sich weiterhin das Schicksal der NMIs entscheidet.

Diese große Anzahl von Technologien und Betriebspraktiken während der sekundären Stahlherstellungsprozesse zur Verbesserung der Reinheit des Stahls umfassen die Zeit und den Ort der Zugabe der Desoxidationsmittel und Ferrolegierungen, das Ausmaß und die Abfolge der sekundären Stahlherstellungsprozesse, Rühr- und Transfervorgänge , Umhüllungssysteme, Tundish-Geometrie und -Praktiken, die Absorptionskapazität der verschiedenen metallurgischen Flussmittel und Gießpraktiken.

Die Bildung und Kontrolle der chemischen Zusammensetzung der NMIs umfassen die verschiedenen Schritte der Produktionsprozesse und der industriellen Systeme, durch die sie durchgeführt werden. Der Produktionsprozess muss in jedem Schritt sorgfältig durchgeführt werden, um Probleme im Zusammenhang mit (i) Schwierigkeiten während des Gießvorgangs im Zusammenhang mit der Verstopfung der Düse zwischen Gießwanne und Kokille (kontinuierliches Gießverfahren) und zwischen Gießpfanne und Gießsäule zu vermeiden (Blockgussverfahren) und (ii) nachteilige Auswirkungen auf die mechanischen Eigenschaften des Stahls.

Am Ende der Stahlerzeugung im BOF (Basic Oxygen Furnace) oder EAF (Electric Arc Furnace) steht O2 im Gleichgewicht mit C, was für Stahlsorten mit niedrigem C-Gehalt sehr hohe Werte bedeutet (1250 ppm O2 für 0,02 % C). Wenn Stahl einfach als solcher erstarren soll, scheiden sich Eutektika von Fe, S und O2 in den Zwischendendriten ab, während in den Anfangsstadien der Erstarrung eine starke C-Desoxidation stattfindet, wodurch Randstähle entstehen, die voller Lunker in der Nähe der Oberfläche sind. Der resultierende Stahl ist nicht nur porös, sondern während des Warmwalz- oder Warmschmiedevorgangs und der anschließenden Verwendung bei Raumtemperatur spröde.

Um das Ausfällen von O2- und S-Eiseneutektika zu vermeiden, werden Desoxidationsmittel (C, insbesondere unter reduziertem Druck, Mn, Si, Al, Ca und Ti usw.) und Entschwefelungsmittel (Mn und Ca) in den Prozess eingeführt, um dies zu fördern neue Gleichgewichte, wodurch dritte Phasen ausfallen und Rimming vollständig vermieden wird. Die dritte Phase bilden die endogenen NMI (Oxide, Nitride, Carbide, Sulfide, Phosphoride etc.), die zunächst im flüssigen Stahl, meist in der Pfanne, entstehen. These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

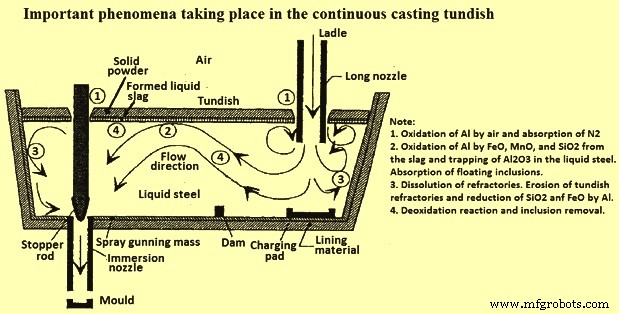

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Übergänge wirken – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Tundish refractory lining – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Der Tundish-Fluss wird durch seine Geometrie, seinen Füllstand, sein Design des Einlasses (Ummantelung) und Durchflusskontrollvorrichtungen wie Prallplatten, Wehre, Dämme, Leitbleche und Filter gesteuert. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

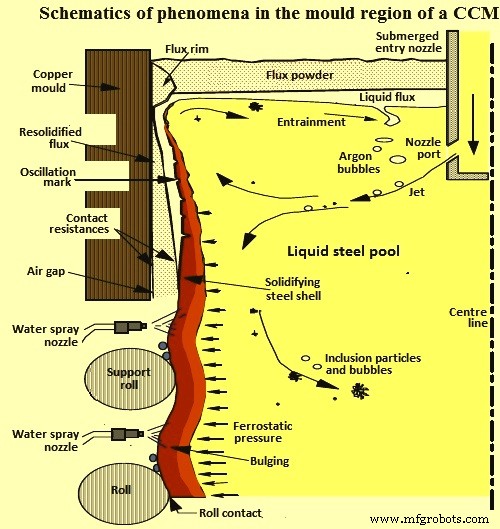

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

Herstellungsprozess

- Einschlüsse in Stranggussstahl und deren Erkennung

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Ökobilanz und Nachhaltigkeit von Stahl

- Wiedererwärmungsöfen und ihre Typen

- Tundish und seine Rolle beim Stranggießen von Stahl

- Wassermanagement und Umweltschutz im Stahlwerk

- Arten von Edelstahl und Edelstahlsorten

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Werkzeugstahl verstehen und wie er hergestellt wird