Glühen von Stählen

Glühen von Stählen

Wenn ein Metall kaltverformt (bei Raumtemperatur verformt) wird, wird die Mikrostruktur aufgrund einer erhöhten Versetzungsdichte, die aus der Verformung resultiert, stark verzerrt. Die Kaltumformung wird auch als Kaltverfestigung oder Kaltverfestigung bezeichnet. Wenn ein Metall kaltverformt wird, nehmen die Festigkeit und Härte zu, während die Duktilität abnimmt. Schließlich ist es notwendig, das Teil zu glühen, um weitere Umformvorgänge zu ermöglichen, ohne dass die Gefahr besteht, dass es bricht. Darüber hinaus werden einige Stähle hauptsächlich durch Kaltverformung verstärkt. In diesem Fall ist es wichtig, dass der Stahl bei der Inbetriebnahme nicht merklich weich wird.

Kaltverformte Stähle mit stark verzerrtem Gefüge befinden sich in einem hochenergetischen Zustand und sind thermodynamisch instabil. Glühen ist der Wärmebehandlungsprozess, der ein durch Kaltumformung gehärtetes Metall erweicht. Das Glühen besteht aus drei unterschiedlichen Verfahrensstufen, nämlich (i) Erholung, (ii) Rekristallisation und (iii) Kornwachstum. Obwohl eine Verringerung der gespeicherten Energie die treibende Kraft liefert, erfolgt das Glühen normalerweise nicht spontan bei Raumtemperatur. Dies liegt daran, dass der Abbau der gespeicherten Energie durch Diffusion erfolgt und die zum Starten des Diffusionsprozesses erforderliche Aktivierungsenergie bei Raumtemperatur normalerweise nicht ausreicht. Daher ist eine Erwärmung notwendig, um die thermische Aktivierungsenergie bereitzustellen, die benötigt wird, um das Material in einen energieärmeren Zustand zu überführen. Da die inneren Gitterspannungen während des Glühens abgebaut werden, nimmt die Festigkeit ab, während die Duktilität zunimmt.

Wiederherstellung – Während der Erholung kommt es zu einer Umordnung interner Defekte, bekannt als Versetzungen, in niederenergetische Konfigurationen. Die Kornform und -orientierung bleiben jedoch gleich. Auch die Eigenspannungen werden deutlich reduziert, Festigkeit und Duktilität bleiben jedoch weitgehend unbeeinflusst. Da während der Erholung eine große Abnahme der Restspannung auftritt, werden Prozesse vom Erholungstyp normalerweise durchgeführt, um Restspannungen zu reduzieren, häufig um Spannungskorrosionsrisse zu verhindern oder Verformungen zu minimieren. Während des Spannungsarmglühens werden Temperatur und Zeit so kontrolliert, dass Festigkeit oder Härte nicht wesentlich reduziert werden.

Rekristallisation – Es ist gekennzeichnet durch die Keimbildung und das Wachstum spannungsfreier Körner aus der Matrix des kaltverformten Metalls. Bei der Rekristallisation werden die stark verformten kaltumgeformten Körner durch neue, spannungsfreie Körner ersetzt. Während der Rekristallisation werden neue Orientierungen, neue Korngrößen und neue Kornmorphologien gebildet. Die treibende Kraft für die Rekristallisation ist die verbleibende gespeicherte Energie, die bei der Rückgewinnung nicht verbraucht wird. Die Festigkeit nimmt ab und die Duktilität steigt auf Werte ähnlich denen des Metalls vor der Kaltumformung.

Die Rekristallisation gilt als abgeschlossen, wenn die mechanischen Eigenschaften des rekristallisierten Metalls denen des Metalls vor der Kaltumformung nahe kommen. Die Rekristallisation und die daraus resultierende mechanische Erweichung heben die Auswirkungen der Kaltumformung auf die mechanischen Eigenschaften des Werkstücks vollständig auf. Eine Glühkurve für eine Legierung, wie z. B. einen typischen Stahl, zeigt minimale Änderungen der mechanischen Eigenschaften während der Erholung und große Änderungen der Eigenschaften, die während der Rekristallisation auftreten. Mechanische Eigenschaften wie Härte, Streckgrenze, Zugfestigkeit, prozentuale Dehnung und Flächenverringerung ändern sich drastisch über einen sehr kleinen Temperaturbereich. Obwohl die physikalischen Eigenschaften wie die elektrische Leitfähigkeit während der Erholung stark ansteigen, nehmen sie auch während der Rekristallisation weiter zu.

Kornwachstum – Es ist das Wachstum einiger rekristallisierter Körner, und es kann nur auf Kosten anderer rekristallisierter Körner geschehen. Da eine feine Korngröße zu der besten Kombination aus Festigkeit und Duktilität führt, ist Kornwachstum in fast allen Fällen ein unerwünschter Prozess. Obwohl ein übermäßiges Kornwachstum auftreten kann, wenn das Material zu lange auf der Glühtemperatur gehalten wird, ist dies normalerweise das Ergebnis einer Erwärmung auf eine zu hohe Temperatur.

Glühen ist ein allgemeiner Begriff, der eine Behandlung bezeichnet, die aus Erhitzen auf und Halten bei einer geeigneten Temperatur, gefolgt von Abkühlen mit einer geeigneten Geschwindigkeit, hauptsächlich zum Erweichen von metallischen Materialien besteht. Es ist ein Prozess, der Erhitzen und Abkühlen beinhaltet und normalerweise angewendet wird, um eine Erweichung zu erzeugen. Der Begriff bezieht sich auch auf Behandlungen, die darauf abzielen, mechanische oder physikalische Eigenschaften zu verändern, eine bestimmte Mikrostruktur zu erzeugen oder Gase zu entfernen. Die Betriebstemperatur und die Abkühlgeschwindigkeit hängen von dem zu glühenden Material und dem Zweck der Behandlung ab.

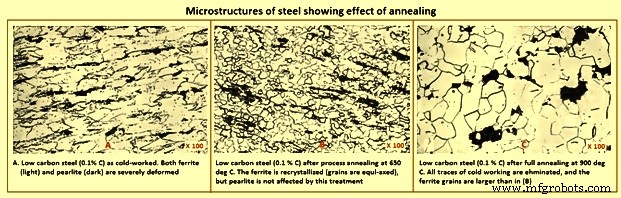

Im Allgemeinen erzeugt das Glühen bei unlegierten Kohlenstoffstählen (C) ein ferritisch-perlitisches Gefüge (Bild 1). Stähle können geglüht werden, um die Kaltumformung oder maschinelle Bearbeitung zu erleichtern, die mechanischen oder elektrischen Eigenschaften zu verbessern oder die Dimensionsstabilität zu fördern. Die Wahl einer Glühbehandlung, die eine angemessene Kombination solcher Eigenschaften bei minimalen Kosten bereitstellt, beinhaltet oft einen Kompromiss. Begriffe, die verwendet werden, um bestimmte Arten des Glühens von Stählen zu bezeichnen, beschreiben das verwendete Verfahren, die verwendete Ausrüstung oder den Zustand des Materials nach der Behandlung. Abb. 1 zeigt Mikrostrukturen von Stahl, die den Effekt des Glühens zeigen.

Abb. 1 Mikrostrukturen von Stahl, die den Effekt des Glühens zeigen

Metallurgische Prinzipien

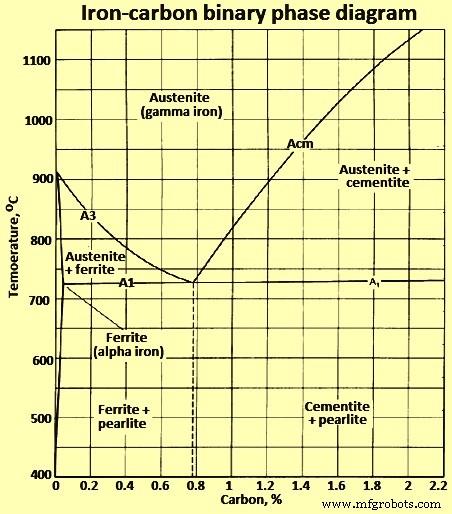

Das binäre Eisen-Kohlenstoff-Phasendiagramm (Abb. 2) kann verwendet werden, um Glühprozesse besser zu verstehen. Obwohl kein Glühprozess jemals echte Gleichgewichtsbedingungen erreicht, kann er diesen Bedingungen eng parallel laufen. Bei der Definition der verschiedenen Glüharten werden üblicherweise die Umwandlungstemperaturen oder kritischen Temperaturen verwendet.

Abb. 2 binäres Eisen-Kohlenstoff-Phasendiagramm

Kritische Temperaturen – Die kritischen Temperaturen, die bei der Erörterung des Glühens von Stahl zu berücksichtigen sind, sind diejenigen, die den Beginn und den Abschluss der Umwandlung in oder aus Austenit definieren. Für einen gegebenen Stahl hängen die kritischen Temperaturen davon ab, ob der Stahl erhitzt oder gekühlt wird. Kritische Temperaturen für den Beginn und den Abschluss der Umwandlung in Austenit während des Erhitzens werden für untereutektoide Stähle mit Ac1 bzw. Ac3 und für übereutektoide Stähle mit Ac1 und Accm (oder einfach Acm) bezeichnet. Diese Temperaturen sind höher als die entsprechenden kritischen Temperaturen für den Beginn und den Abschluss der Umwandlung von Austenit während des Abkühlens, die für untereutektoide Stähle mit Ar3 und Ar1 bzw. für übereutektoide Stähle mit Arcm und Ar1 bezeichnet werden. (Das „c“ und „r“ in den Symbolen leiten sich von den französischen Wörtern „chauffage“ für Heizung und „refroidissement“ für Kühlung ab). Diese kritischen Temperaturen konvergieren zu den Gleichgewichtswerten Ae1, Ae3 und Aecm, wenn die Erwärmungs- oder Abkühlungsgeschwindigkeiten unendlich langsam werden. Die Positionen der Ae1-, Ae3- und Aecm-Linien liegen nahe an den allgemeineren (d. h. nahe dem Gleichgewicht) A1-, A3- und Acm-Linien auf dem in Fig. 2 gezeigten binären Eisen-Kohlenstoff-Phasendiagramm.

Unterschiedliche Legierungselemente beeinflussen diese kritischen Temperaturen deutlich. Beispielsweise erhöht Chrom (Cr) die eutektoide Temperatur, die A1-Temperatur, und Mangan (Mn) senkt sie. Es ist möglich, unter Verwendung der tatsächlichen chemischen Zusammensetzung des Stahls obere und untere kritische Temperaturen zu berechnen. Die Gleichungen, die eine ungefähre kritische Temperatur für einen untereutektoiden Stahl angeben, sind (i) Ac1 (Grad C) =723 – 20,7 (% Mn) – 16,9 (% Ni) + 29,1 (% Si) – 16,9 (% Cr) mit eine Standardabweichung von +/- 11,5 Grad C und (ii) Ac3 (Grad C) =910 – 203 % C – 15,2 (% Ni) + 44,7 (% Si) + 104 (% V) + 31,5 (% Mo) mit einer Standardabweichung von +/- 16,7 Grad C.

Auch das Vorhandensein anderer Legierungselemente hat deutliche Auswirkungen auf diese kritischen Temperaturen. Die kritischen Gleichgewichtstemperaturen liegen normalerweise etwa in der Mitte zwischen denen für Erwärmung und Abkühlung mit gleichen Raten. Da das Tempern verschiedene Bereiche von Erwärmungs- und Abkühlungsraten in Kombination mit isothermischen Behandlungen beinhalten kann, werden die spezifischen Begriffe A1-, A3- und Acm-Temperaturen weniger verwendet, während die grundlegenden Konzepte diskutiert werden.

Glühzyklen – In der Praxis werden spezifische Wärmezyklen in nahezu unendlicher Vielfalt eingesetzt, um die verschiedenen Ziele des Glühens zu erreichen. Diese Zyklen fallen in mehrere breite Kategorien, die entsprechend der Temperatur, auf die der Stahl erhitzt wird, und dem verwendeten Kühlverfahren klassifiziert werden können. Die maximale Temperatur kann (i) unter der unteren kritischen Temperatur, der A1-Temperatur (unterkritisches Glühen), (ii) über der A1-Temperatur, aber unter der oberen kritischen Temperatur, der A3-Temperatur bei untereutektoiden Stählen oder Acm bei übereutektoiden liegen Stähle (zwischenkritisches Glühen) oder (iii) über A3-Temperatur (vollständiges Glühen).

Da bei Temperaturen über der A1-Temperatur etwas Austenit vorhanden ist, ist die Kühlpraxis durch Umwandlung ein entscheidender Faktor beim Erreichen der gewünschten Mikrostruktur und Eigenschaften. Dementsprechend werden Stähle, die über A1 erhitzt werden, entweder einer langsamen kontinuierlichen Abkühlung oder einer isothermischen Behandlung bei einer Temperatur unterhalb der A1-Temperatur unterzogen, bei der die Umwandlung in die gewünschte Mikrostruktur in einer angemessenen Zeitspanne erfolgen kann.

Unter bestimmten Bedingungen können zwei oder mehr solcher Zyklen kombiniert oder nacheinander verwendet werden, um die gewünschten Ergebnisse zu erzielen. Der Erfolg jedes Glühvorgangs hängt von der richtigen Wahl und Kontrolle des thermischen Zyklus ab, basierend auf den metallurgischen Prinzipien.

Unterkritisches Glühen

Beim unterkritischen Glühen kommt es nicht zur Bildung von Austenit. Der vorherige Zustand des Stahls wird durch thermisch aktivierte Prozesse wie Erholung, Rekristallisation, Kornwachstum und Agglomeration von Carbiden modifiziert. Die Vorgeschichte des Stahls ist daher ein wichtiger Faktor. In gewalzten oder geschmiedeten untereutektoiden Stählen, die Ferrit und Perlit enthalten, kann ein unterkritisches Glühen die Härte beider Bestandteile anpassen, aber für eine beträchtliche Erweichung können übermäßig lange Zeiten bei der Temperatur erforderlich sein.

Die unterkritische Behandlung ist am effektivsten, wenn sie auf gehärtete oder kaltbearbeitete Stähle angewendet wird, die leicht rekristallisieren, um neue Ferritkörner zu bilden. Die Erweichungsrate nimmt schnell zu, wenn sich die Glühtemperatur der A1-Temperatur nähert. Das Abkühlen von der unterkritischen Glühtemperatur hat nur einen sehr geringen Einfluss auf die hergestellte Mikrostruktur und die resultierenden Eigenschaften.

Interkritisches Glühen

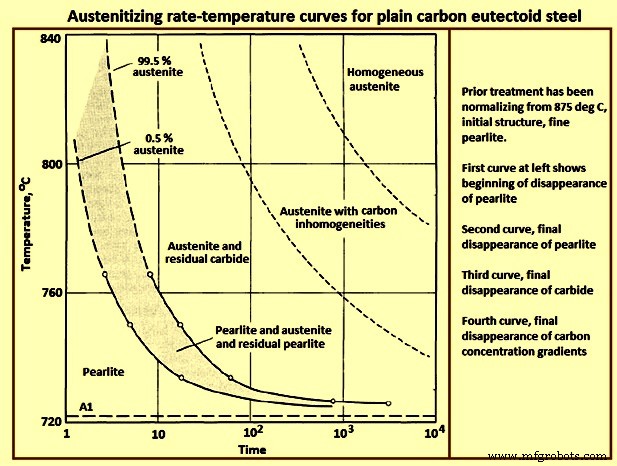

Austenit beginnt sich zu bilden, wenn die Temperatur des Stahls die A1-Temperatur übersteigt. Die Löslichkeit von C steigt in der Nähe der A1-Temperatur plötzlich (fast 1 %) an. Bei untereutektoiden Stählen besteht das Gleichgewichtsgefüge im interkritischen Bereich zwischen A1-Temperatur und A3-Temperatur aus Ferrit und Austenit, oberhalb der A3-Temperatur wird das Gefüge vollständig austenitisch. Die Gleichgewichtsmischung von Ferrit und Austenit wird jedoch nicht sofort erreicht. Als Beispiel ist die Lösungsrate für typischen eutektoiden Stahl in Abb. 3 dargestellt.

Abb. 3 Temperaturkurven der Austenitisierungsgeschwindigkeit für eutektoiden C-Stahl

Ungelöste Karbide können bestehen bleiben, insbesondere wenn die Austenitisierungszeit kurz ist oder die Temperatur in der Nähe von A1 liegt, was dazu führt, dass der Austenit inhomogen ist. In übereutektoiden Stählen koexistieren Karbid und Austenit im interkritischen Bereich zwischen der A1-Temperatur und der Acm-Temperatur, und die Homogenität des Austenits hängt von Zeit und Temperatur ab. Der Grad der Homogenität des Gefüges bei der Austenitisierungstemperatur ist ein wichtiger Gesichtspunkt bei der Entwicklung geglühter Gefüge und Eigenschaften. Die bei höheren Austenitisierungstemperaturen entwickelten homogeneren Strukturen neigen dazu, lamellare Karbidstrukturen beim Abkühlen zu fördern, wohingegen niedrigere Austenitisierungstemperaturen im interkritischen Bereich zu weniger homogenem Austenit führen, was die Bildung von kugeligen Karbiden fördert.

Austenit, das gebildet wird, wenn Stahl über die A1-Temperatur erhitzt wird, wandelt sich wieder in Ferrit und Karbid um, wenn der Stahl langsam unter die A1-Temperatur abgekühlt wird. Die Geschwindigkeit der Austenitzersetzung und die Neigung der Karbidstruktur, entweder lamellar oder kugelförmig zu sein, hängen weitgehend von der Umwandlungstemperatur ab. Wenn sich der Austenit knapp unterhalb der A1-Temperatur umwandelt, zersetzt er sich langsam. Das Produkt kann dann je nach Zusammensetzung des Stahls und Austenitisierungstemperatur relativ grobe Kugelkarbide oder groben lamellaren Perlit enthalten. Dieses Produkt ist in der Regel sehr weich.

Die niedrige Umwandlungsgeschwindigkeit bei Temperaturen gerade unterhalb der A1-Temperatur erfordert jedoch lange Haltezeiten bei isothermen Behandlungen oder sehr langsame Abkühlungsgeschwindigkeiten bei kontinuierlicher Abkühlung, wenn maximale Weichheit erwünscht ist. Isotherme Behandlungen sind effizienter als langsames kontinuierliches Abkühlen im Hinblick auf das Erreichen gewünschter Strukturen und Weichheit in kürzester Zeit. Manchmal kann jedoch die verfügbare Ausrüstung oder die Masse des zu glühenden Stahlteils eine langsame kontinuierliche Abkühlung zur einzig möglichen Alternative machen. Wenn die Umwandlungstemperatur abnimmt, zersetzt sich Austenit normalerweise schneller, und das Umwandlungsprodukt ist härter, lamellarer und weniger grob als das Produkt, das gerade unterhalb der A1-Temperatur gebildet wird. Bei noch niedrigeren Umwandlungstemperaturen wird das Produkt zu einem viel härteren Gemisch aus Ferrit und Karbid, und die Zeit, die für eine vollständige isotherme Umwandlung erforderlich ist, kann wieder länger werden.

Temperatur-Zeit-Diagramme, die den Fortschritt der Austenitumwandlung unter isothermen Umwandlungs-(IT)- oder kontinuierlichen Umwandlungs-(CT)-Bedingungen für viele Stähle zeigen, demonstrieren die obigen Prinzipien. Diese IT- oder CT-Diagramme können beim Entwurf der Glühbehandlungen für bestimmte Stahlsorten hilfreich sein, aber ihre Nützlichkeit ist begrenzt, da die meisten veröffentlichten Diagramme die Umwandlung aus einem vollständig austenitisierten, relativ homogenen Zustand darstellen, was beim Glühen nicht immer wünschenswert oder erreichbar ist.

Beim kontinuierlichen Glühprozess wird eine interkritische Glühpraxis verwendet, um zweiphasige und dreiphasige Mikrostrukturen zu entwickeln. Bei dieser Praxis wird der Stahl schnell von der interkritischen Temperatur abgekühlt. Die schnelle Abkühlung bewirkt die Umwandlung der Austenitpools in Martensit. Die endgültige Mikrostruktur besteht aus Martensitinseln in einer ferritischen Matrix. Abhängig vom Legierungsgehalt der Austenitpools und den Kühlbedingungen kann sich der Austenit nicht vollständig umwandeln und die Mikrostruktur besteht aus Martensit-/Restaustenitbereichen in einer ferritischen Matrix.

Kühlung nach vollständiger Umwandlung

Nachdem der Austenit vollständig umgewandelt wurde, kann während des Abkühlens auf Raumtemperatur kaum noch eine metallurgische Veränderung auftreten. Ein extrem langsames Abkühlen kann eine gewisse Agglomeration von Karbiden und folglich eine geringfügige weitere Erweichung des Stahls bewirken, aber in dieser Hinsicht ist ein solches langsames Abkühlen weniger effektiv als eine Hochtemperaturumwandlung. Daher gibt es keinen metallurgischen Grund für ein langsames Abkühlen nach Abschluss der Umwandlung, und der Stahl kann so schnell wie möglich von der Umwandlungstemperatur abgekühlt werden, um die für den Vorgang erforderliche Gesamtzeit zu minimieren.

Wenn eine Umwandlung durch langsames kontinuierliches Abkühlen verwendet wurde, hängt die Temperatur, bei der das kontrollierte Abkühlen gestoppt werden kann, von den Umwandlungseigenschaften des Stahls ab. Die Masse des Stahls oder die Notwendigkeit, Oxidation zu vermeiden, sind jedoch praktische Erwägungen, die ein verzögertes Abkühlen erforderlich machen können, um unterhalb der Temperatur fortgesetzt zu werden, bei der die Austenitumwandlung aufhört.

Effekt der vorherigen Struktur – Je feiner und gleichmäßiger die Karbide im Vorgefüge sind, desto schneller nähert sich oberhalb der A1-Temperatur gebildeter Austenit der vollständigen Homogenität. Die vorherige Struktur kann daher die Reaktion auf das Tempern beeinflussen. Wenn kugelige Karbide in der geglühten Struktur erwünscht sind, wird manchmal ein Vorwärmen auf Temperaturen gerade unterhalb der A1-Temperatur verwendet, um die früheren Karbide zu agglomerieren, um ihren Widerstand gegen eine Lösung in dem Austenit beim anschließenden Erhitzen zu erhöhen. Das Vorhandensein von ungelösten Carbiden oder Konzentrationsgradienten im Austenit fördert die Bildung einer kugeligen statt einer lamellaren Struktur, wenn der Austenit umgewandelt wird. Das Vorwärmen zur Verbesserung der Sphäroidisierung ist hauptsächlich auf untereutektoide Stähle anwendbar, ist aber auch für einige übereutektoide niedriglegierte Stähle nützlich.

Überkritisches oder vollständiges Glühen

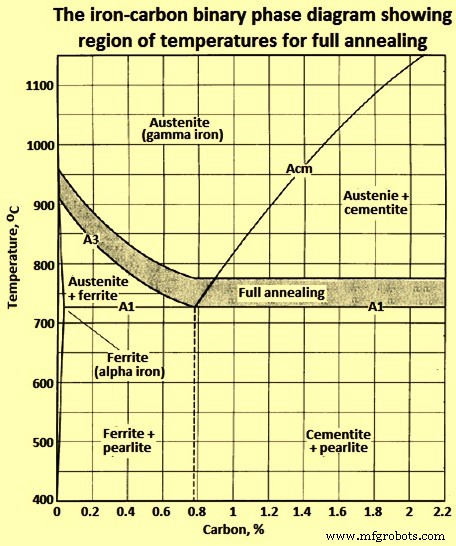

Eine übliche Glühpraxis besteht darin, untereutektoide Stähle über die obere kritische Temperatur (A3) zu erhitzen, um eine vollständige Austenitisierung zu erreichen. Der Vorgang wird als Vollglühen bezeichnet. Bei untereutektoiden Stählen (unter 0,77 % C) findet das überkritische Glühen (d. h. oberhalb der A3-Temperatur) im Austenitbereich statt (der Stahl ist bei der Glühtemperatur vollständig austenitisch). Bei übereutektoiden Stählen (über 0,77 % C) findet das Glühen jedoch oberhalb der A1-Temperatur statt, die der Zweiphasen-Austenit-Zementit-Bereich ist. Bild 4 zeigt den Glühtemperaturbereich für Vollglühen eingeblendet in das binäre Phasendiagramm Eisen-Kohlenstoff aus Bild 2. Im Allgemeinen liegt eine Glühtemperatur 50 Grad C über der A3-Temperatur für untereutektische Stähle und der A1-Temperatur für übereutektoide Stähle angemessen.

Abb. 4 Eisen-Kohlenstoff-Phasendiagramm, das den Temperaturbereich für vollständiges Ausheilen zeigt

Austenitisierungszeit und todweicher Stahl – Übereutektoide Stähle können durch langes Halten auf der Austenitisierungstemperatur extrem weich gemacht werden. Obwohl die Zeit bei der Austenitisierungstemperatur nur einen geringen Einfluss auf die tatsächlichen Härten haben kann (z. B. eine Änderung von 241 HB auf 229 HB), kann ihr Einfluss auf die Bearbeitbarkeit oder die Kaltumformeigenschaften beträchtlich sein. Die Langzeitaustenitisierung ist bei übereutektoiden Stählen wirksam, da sie eine Agglomeration von Restkarbiden im Austenit erzeugt. Gröbere Carbide fördern ein weicheres Endprodukt. In Stählen mit niedrigem C-Gehalt sind Karbide bei Temperaturen über A1 instabil und neigen dazu, sich im Austenit aufzulösen, obwohl die Auflösung langsam sein kann.

Stähle mit annähernd eutektoiden C-Gehalten bilden bei sehr langer Austenitisierung normalerweise ein lamellares Umwandlungsprodukt. Langfristiges Halten bei einer Temperatur knapp über der A1-Temperatur kann beim Auflösen von Karbiden und Zerstreuen von C-Konzentrationsgradienten genauso effektiv sein wie kurzzeitiges Halten bei einer höheren Temperatur.

Leitprinzipien für das Glühen

Die oben diskutierten metallurgischen Prinzipien wurden in die folgenden sieben Regeln aufgenommen, die als Richtlinien für die Entwicklung erfolgreicher und effizienter Glühpläne verwendet werden können.

Regel Nummer 1 – Je homogener das Gefüge des austenitisierten Stahls ist, desto vollständiger ist das Lamellengefüge des geglühten Stahls. Umgekehrt, je heterogener das Gefüge des austenitisierten Stahls ist, desto nahezu kugeliger ist das geglühte Karbidgefüge.

Regel Nummer 2 – Der weichste Zustand im Stahl wird normalerweise durch Austenitisieren bei einer Temperatur von weniger als 55 °C über der A1-Temperatur und Umformen bei einer Temperatur von (normalerweise) weniger als 55 °C unter der A1-Temperatur erreicht.

Regel Nummer 3 – Da für eine vollständige Umwandlung bei Temperaturen von weniger als 55 °C unter der A1-Temperatur sehr lange Zeiten benötigt werden können, lassen Sie den größten Teil der Umwandlung bei der höheren Temperatur stattfinden, bei der ein weiches Produkt entsteht, und beenden Sie die Umwandlung bei einer niedrigeren Temperatur , wo die für den Abschluss der Transformation benötigte Zeit kurz ist.

Regel Nummer 4 – Kühlen Sie den Stahl nach dem Austenitisieren so schnell wie möglich auf die Umwandlungstemperatur ab, um die Gesamtdauer des Glühvorgangs zu minimieren.

Regel Nummer 5 – Nachdem der Stahl vollständig umgewandelt wurde, bei einer Temperatur, die die gewünschte Mikrostruktur und Härte erzeugt, so schnell wie möglich auf Raumtemperatur abkühlen, um die Gesamtglühzeit weiter zu verkürzen.

Regel 6 – Um ein Minimum an lamellarem Perlit in den Strukturen von geglühten Werkzeugstählen mit 0,7 % C bis 0,9 % C und anderen niedriglegierten Stählen mit mittlerem C-Gehalt zu gewährleisten, wird das Vorwärmen mehrere Stunden lang bei einer Temperatur von etwa 28 °C unter der unteren kritischen Temperatur (A1 ) vor dem Austenitisieren und Umformen wie üblich.

Regel Nummer 7 – Zur Erzielung einer Mindesthärte bei geglühten übereutektoid legierten Werkzeugstählen wird lange (etwa 10 bis 15 Stunden) auf Austenitisierungstemperatur erwärmt und dann wie üblich umgeformt.

Diese Regeln werden am effektivsten angewendet, wenn die kritischen Temperaturen und Umwandlungseigenschaften des Stahls ermittelt wurden und wenn eine Umwandlung durch isotherme Behandlung möglich ist.

Tempertemperaturen

Aus praktischer Sicht haben sich die meisten Glühpraktiken aus Erfahrung etabliert. Für viele Glühanwendungen reicht es aus, einfach festzulegen, dass der Stahl im Ofen von einer festgelegten Glühtemperatur (Austenitisierung) abgekühlt wird.

Erwärmungszyklen, die Austenitisierungstemperaturen im oberen Bereich der normalen Bereiche verwenden, führen zu perlitischen Strukturen. Bei niedrigeren Temperaturen werden überwiegend sphäroidisierte Strukturen erhalten. Wenn legierter Stahl geglüht wird, um eine bestimmte Mikrostruktur zu erhalten, ist eine größere Präzision bei der Angabe von Temperaturen und Kühlbedingungen für das Glühen erforderlich.

Bei den meisten Stählen kann das Glühen durch Erhitzen auf die Austenitisierungstemperatur und anschließendes Abkühlen im Ofen mit kontrollierter Geschwindigkeit oder schnelles Abkühlen auf und Halten auf einer niedrigeren Temperatur für eine isotherme Umwandlung erfolgen. Beide Verfahren ergeben praktisch die gleiche Härte. Für die isotherme Umwandlung wird jedoch erheblich weniger Zeit benötigt.

Gleichmäßigkeit der Temperatur

Ein möglicher Beitrag zum Scheitern eines Glühvorgangs ist ein Mangel an Wissen über die Temperaturverteilung innerhalb der Stahlcharge im Ofen. Öfen, die groß genug sind, um etwa 20 Tonnen Stahl gleichzeitig zu glühen, sind keine Seltenheit. In einigen großen Schmieden können Werkstücke über 300 Tonnen wiegen. Je größer der Ofen, desto schwieriger ist es, gleichmäßige Temperaturbedingungen über die Charge hinweg herzustellen und aufrechtzuerhalten, und desto schwieriger ist es, die Temperatur des Stahls entweder während des Erhitzens oder Abkühlens zu ändern.

Ofenthermoelemente zeigen die Temperatur des Raums über, unter oder neben der Charge an, aber diese Temperatur kann um 28 Grad C oder mehr von der Temperatur des Stahls selbst abweichen, insbesondere wenn sich der Stahl in einem Rohr oder Kasten befindet oder wenn er bar ist oder Band wird in einer dichten Charge in einer neutralen Atmosphäre verpackt. Wenn diese Bedingungen vorliegen, muss die Temperaturverteilung in der gesamten Ladung während des Erhitzens und Abkühlens hergestellt werden, indem Thermoelemente zwischen den Stäben, Schmiedestücken, Spulen usw. platziert werden. Es hat sich bewährt, ein Thermoelement an das Werkstück zu schweißen oder eingebettete Thermoelemente zu verwenden (Thermoelemente, die in in das Werkstück gebohrte Löcher eingesetzt werden). Die Regelung des Ofens während des Glühvorgangs muss auf den Temperaturen basieren, die von diesen Thermoelementen angezeigt werden, die in tatsächlichem Kontakt mit dem Stahl stehen, und nicht von den Temperaturen, die von den Thermoelementen des Ofens angezeigt werden.

Sphäroidisieren

Der Großteil aller Sphäroidisierungsaktivitäten wird zur Verbesserung der Kaltumformbarkeit von Stählen durchgeführt. Es wird auch durchgeführt, um die Bearbeitbarkeit von übereutektoiden Stählen sowie von Werkzeugstählen zu verbessern. Eine sphäroidisierte Mikrostruktur ist für die Kaltumformung wünschenswert, da sie die Fließspannung des Materials verringert. Die Fließspannung wird durch den Anteil und die Verteilung von Ferrit und Karbiden bestimmt. Die Festigkeit des Ferrits hängt von seiner Korngröße und der Abkühlgeschwindigkeit ab. Ob die Karbide als Lamellen in Perlit oder als Sphäroide vorliegen, beeinflußt die Umformbarkeit von Stahl erheblich. Stähle können sphäroidisiert werden, d. h. erhitzt und gekühlt werden, um eine Struktur aus kugelförmigen Karbiden in einer ferritischen Matrix zu erzeugen.

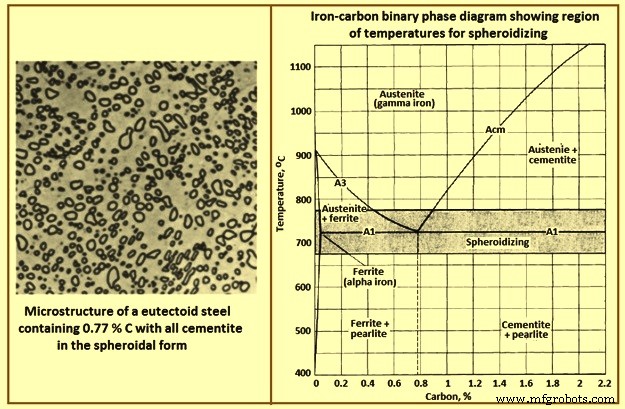

Abbildung 5 zeigt die Mikrostruktur eines eutektoiden Stahls, der 0,77 % C enthält, wobei der gesamte Zementit in Kugelform vorliegt. Die Sphäroidisierung kann durch viele Methoden erfolgen, nämlich (i) längeres Halten bei einer Temperatur knapp unter Ae1, (ii) Erhitzen und Abkühlen abwechselnd zwischen Temperaturen, die knapp über Ac1 und knapp unter Ar1 liegen, (iii) Erhitzen auf eine Temperatur knapp über Ac1 und dann entweder sehr langsames Abkühlen im Ofen oder Halten bei einer Temperatur knapp unter Ar1, (iv) Abkühlen mit einer geeigneten Geschwindigkeit von der Mindesttemperatur, bei der alles Carbid gelöst ist, um die Neubildung eines Carbidnetzwerks zu verhindern, und dann entsprechend erneutes Erhitzen mit dem ersten oder zweiten obigen Verfahren (anwendbar auf übereutektoiden Stahl, der ein Karbidnetzwerk enthält). Abb. 5 zeigt den Temperaturbereich, der für die Sphäroidisierung von untereutektoiden und übereutektoiden Stählen verwendet wird. Die durch diese Verfahren bereitgestellten Sphäroidisierungsraten hängen etwas von der vorherigen Mikrostruktur ab, wobei sie am größten für abgeschreckte Strukturen sind, in denen die Carbidphase fein und dispergiert ist. Eine vorherige Kaltbearbeitung erhöht auch die Geschwindigkeit der Sphäroidisierungsreaktion in einer unterkritischen Sphäroidisierungsbehandlung.

Es ist anzumerken, dass es schwierig ist, konsistente Bezeichnungen für kritische Temperaturen festzulegen. Bei Diskussionen über das Erhitzen mit längerem Halten sollen die interessierenden kritischen Temperaturen die Gleichgewichtstemperaturen Ae1 und Ae3 sein. Die Terminologie wird willkürlicher in Diskussionen über das Erhitzen und Abkühlen mit nicht spezifizierten Raten und für nicht spezifizierte Haltezeiten.

Abb. 5 Sphäroidisierte Mikrostruktur und binäres Eisen-Kohlenstoff-Phasendiagramm, das den Temperaturbereich für die Sphäroidisierung zeigt

Die Auswirkung der vorherigen Mikrostruktur auf die Sphäroidisierung kann gesehen werden, indem zwei Proben (eine mit einer vorherigen martensitischen Mikrostruktur und die zweite mit einer vorherigen Ferrit-Perlit-Mikrostruktur) dem gleichen Zeit-/Temperatur-Erwärmungszyklus unterzogen werden und beide Proben 21 Stunden lang gehalten werden 700 Grad C. Es ist ersichtlich, dass die Sphäroidisierung in der Stahlprobe mit der vorherigen martensitischen Mikrostruktur aufgetreten ist. Andererseits hat es bei demselben Stahl mit der früheren Ferrit-Perlit-Mikrostruktur gerade erst begonnen. Es ist ersichtlich, dass nach 200 Stunden bei 700°C der Sphäroidisierungsprozess in dem früheren Ferrit-Perlit-Stahl fast abgeschlossen ist. Spuren der perlitischen Bereiche sind jedoch noch zu sehen.

Für eine vollständige Sphäroidisierung werden Austenitisierungstemperaturen entweder leicht über der Ac1-Temperatur oder etwa in der Mitte zwischen Ac1 und Ac3 verwendet. Wenn eine Temperatur leicht über Ac1 verwendet werden soll, sind gute Belastungseigenschaften und genaue Temperatursteuerungen für korrekte Ergebnisse erforderlich, andernfalls ist es vorstellbar, dass Ac1 nicht erreicht werden kann und keine Austenitisierung auftreten kann.

Stähle mit niedrigem C-Gehalt werden selten für die Bearbeitung kugelförmig gemacht, da sie im kugelförmigen Zustand übermäßig weich und „klebrig“ sind und mit langen, zähen Spänen schneiden. Wenn Stähle mit niedrigem C-Gehalt sphäroidisiert werden, soll dies im Allgemeinen eine starke Verformung ermöglichen. Wenn beispielsweise ein Rohr aus 0,2 % C-Stahl durch Kaltziehen in zwei oder drei Durchgängen hergestellt wird, wird eine sphäroidisierte Struktur erzielt, wenn das Material nach jedem Durchgang 0,5 Stunden bis 1 Stunde lang bei 690 °C geglüht wird. Das Endprodukt hat eine Härte von etwa 163 HB. Rohre in diesem Zustand können bei der anschließenden Kaltumformung starken Verformungen standhalten. Wie bei vielen anderen Arten der Wärmebehandlung hängt die Härte nach dem Sphäroidisieren vom C- und Legierungsgehalt ab. Eine Erhöhung des C- oder Legierungsgehalts oder beider führt zu einer Erhöhung der Härte im kugelförmigen Zustand, die im Allgemeinen zwischen 163 HB und 212 HB liegt.

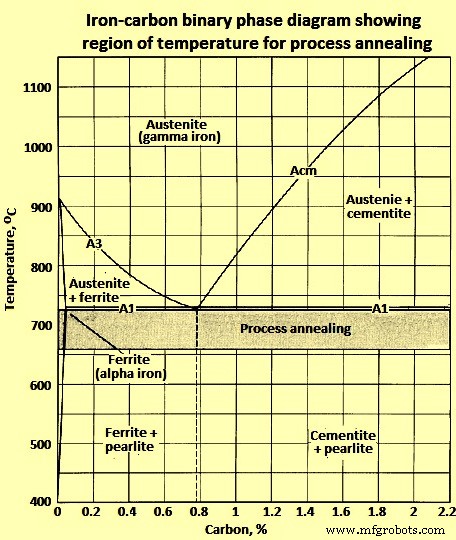

Prozessglühen

Da die Härte von Stahl während der Kaltumformung zunimmt, nimmt die Duktilität ab und eine zusätzliche Kaltumformung wird so schwierig, dass das Stahlmaterial geglüht werden muss, um seine Duktilität wiederherzustellen. Ein solches Ausheilen zwischen Verarbeitungsschritten wird als prozessinternes oder einfach als Prozessausheilen bezeichnet. Sie kann aus jeder geeigneten Behandlung bestehen. In den meisten Fällen ist jedoch eine unterkritische Behandlung angemessen und am kostengünstigsten, und der Begriff „Prozessglühen; ohne weitere Qualifikation bezieht sich normalerweise auf ein unterkritisches Glühen während des Prozesses. Abb. 6 zeigt den Temperaturbereich, der typischerweise für das Prozessglühen verwendet wird. Für Teile, die durch Stanzen, Stauchen oder Strangpressen kaltumgeformt werden, ist häufig eine Prozessglühung erforderlich. Warmumgeformte Stähle mit hohem C-Gehalt und legierte Stähle werden ebenfalls prozessgeglüht, um Risse zu vermeiden und sie zum Scheren, Drehen oder Richten weicher zu machen.

Abb. 6 binäres Eisen-Kohlenstoff-Phasendiagramm, das den Temperaturbereich für das Prozessglühen zeigt

Das Prozessglühen besteht normalerweise aus dem Erhitzen auf eine Temperatur unter Ae1, dem Durchwärmen für eine angemessene Zeit und dem anschließenden Abkühlen, normalerweise in Luft. In den meisten Fällen ergibt eine Erwärmung auf eine Temperatur zwischen 10 °C und 20 °C unter Ae1 die beste Kombination aus Gefügehärte und mechanischen Eigenschaften. Temperaturkontrollen sind nur notwendig, um zu verhindern, dass das Material über Ae1 erhitzt wird und somit den Zweck des Glühens zunichte macht.

Wenn das Prozessglühen lediglich durchgeführt wird, um ein Material für Vorgänge wie Kaltsägen und Kaltscheren weicher zu machen, werden normalerweise Temperaturen weit unter Ae1 verwendet und strenge Kontrollen sind nicht erforderlich.

In der Drahtindustrie wird das Prozessglühen als Zwischenbehandlung zwischen dem Ziehen des Drahtes auf eine etwas größere Größe als die gewünschte Endgröße und dem Ziehen einer leichten Reduzierung auf die Endgröße verwendet. Der so hergestellte Draht ist als im Prozess geglühter Draht bekannt. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

Herstellungsprozess