Was ist Sandguss? | Sandgussstufen | Vorteile

Was ist Sandguss?

Im Sandguss wird geschmolzenes Metall durch Schwerkraft oder Kraft in einen verbrauchbaren Sandformhohlraum gegossen, wo es sich verfestigt, um das hohlraumförmige Teil zu bilden. Ein durch dieses Verfahren geformtes 3D-Objekt wird auch als Gießen bezeichnet. Die gängigsten Sandgussteile sind Motorblöcke und Zylinderköpfe.

Es ist der am weitesten verbreitete Metallguss Herstellungsprozess, der einen erheblichen Prozentsatz des gesamten Gussgewichts ausmacht. Während des Sandgussverfahrens wird das Material auf die richtige Temperatur zum Schmelzen erhitzt und manchmal behandelt, um die chemische Zusammensetzung zu modifizieren, um die erforderlichen Materialeigenschaften zu erreichen. Dann wird das geschmolzene Metall zum Abkühlen und Erstarren in eine Form gegossen, die den gewünschten Formhohlraum hat.

Um Sandgussteile von bester Qualität zu den geringstmöglichen Kosten herzustellen, müssen die Konstrukteure sorgfältig auf mehrere Prozessanforderungen achten und die Einschränkungen des Sandgusses verstehen. Es gibt 8 Schlüsselelemente des Sandgusses, nämlich Entformungswinkel, Trennlinie, Hinterschneidungen und Kerne, Querschnitte, Wandstärke, Ecken und Winkel, Verbindungsdesign, Gusszugabe, die berücksichtigt werden müssen, um die üblichen Fallstricke zu vermeiden Maschinenbauern während des Sandgussverfahrens gegenüber.

Mängel oder Nachteile kommen nur dann in Betracht, wenn sie die Funktionalität des Teils beeinträchtigen. Daher ist die Auswahl eines geeigneten Herstellungsprozesses von entscheidender Bedeutung, um die funktionalen Anforderungen des Teils zu erfüllen.

Eigenschaften des Sandgusses

Sandguss ist die vielseitigste aller Fertigungsmethoden und gibt Ingenieuren die Freiheit, komplexe Teile aus einer unbegrenzten Anzahl von Metallen und Legierungen zu entwerfen.

- Über 70 % aller Metallgussteile werden mit diesem Verfahren hergestellt

- Sandguss kann in einer Vielzahl von Größen hergestellt werden, von kleinen Statuen bis hin zu Teilen mit einem Gewicht von über 100 Tonnen

- Sehr komplexe Teile können einfach und in einem Stück hergestellt werden

- Geringe Maßgenauigkeit

- Schlechte Oberflächenbeschaffenheit

- Sehr anpassungsfähig und könnte für die Abwicklung der Massenproduktion verwendet werden

Wie funktioniert das Sandgussverfahren?

Elemente des Gating-Systems

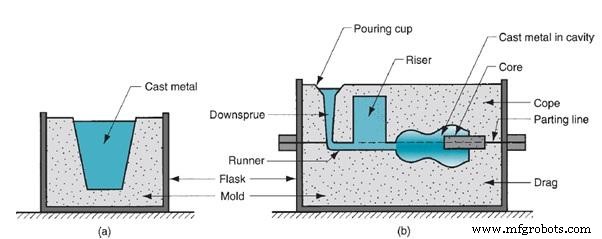

Eines der gebräuchlichsten Metallgussverfahren ist der Sandguss, dessen Form aus zwei Hälften besteht. Zwei Hälften sind in einer Box enthalten, die als Kolben bezeichnet wird, die obere Hälfte wird als Cope bezeichnet und die untere Hälfte wird als Drag bezeichnet. Wie im Bild unten gezeigt, ist der Kolben ebenfalls in zwei Hälften geteilt. Die Linie, die die beiden Hälften trennt, wird Trennlinie genannt.

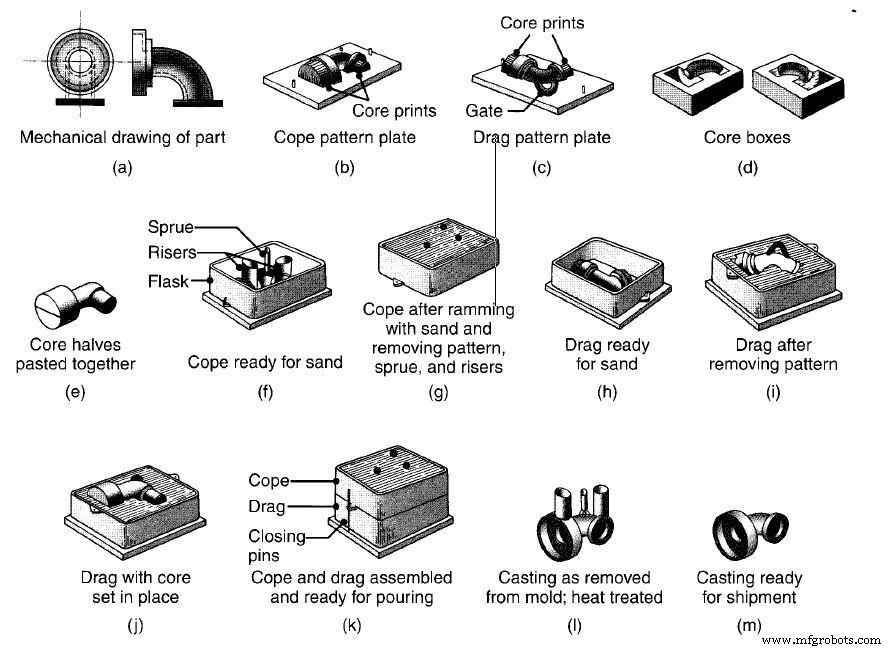

Sandgussstufen

Im Folgenden sind die sieben Hauptschritte des Sandgusszyklus aufgeführt

- Musterherstellung Schritt i n dem eine Nachbildung des zu gießenden Objekts aus geeignetem Material hergestellt wird. Das Muster ist normalerweise überdimensioniert, um eine Metallschrumpfung während der Abkühlphase zu ermöglichen

- Im Formherstellungsschritt Eine Sandform wird gebildet, indem Sand in die Form um das Muster herum gepackt wird. Die Sandform ist in zwei Hälften geteilt, die obere Hälfte heißt „Cope“ und die untere Hälfte heißt „Drag“. Wenn das Modell aus dem Hohlraum entfernt wird, bildet es Reste zum Gießen des geschmolzenen Metalls. Die Form hat andere Merkmale wie Anguss, Angusskanäle, Anschnitt, Ausgießbecher, Riser usw., was später im Detail besprochen wird.

- Die Klemmung In diesem Schritt werden die beiden Formhälften Cope und Drag sicher zusammengeklemmt, bereit zum Gießen von Metall.

- Gießen geschmolzenes Metall wird auf einer eingestellten Temperatur gehalten. Geschmolzenes Metall wird schnell eingegossen, um ein vorzeitiges Erstarren zu vermeiden und

- Eingegossenes geschmolzenes Metall beginnt abzukühlen und erstarren, sobald es sich im Hohlraum befindet. Die meisten der möglichen Sandgussfehler werden in dieser Erstarrungsstufe eingeführt

- Nach Ablauf der Abkühlzeit kann die Form ausgerüttelt/abgebrochen werden und Gießen

- Trimmen beinhaltet das Reinigen und Entfernen des Abschnitts, der mit dem Hauptteil verbunden ist, wie z. B. Anguss, Anguss usw.

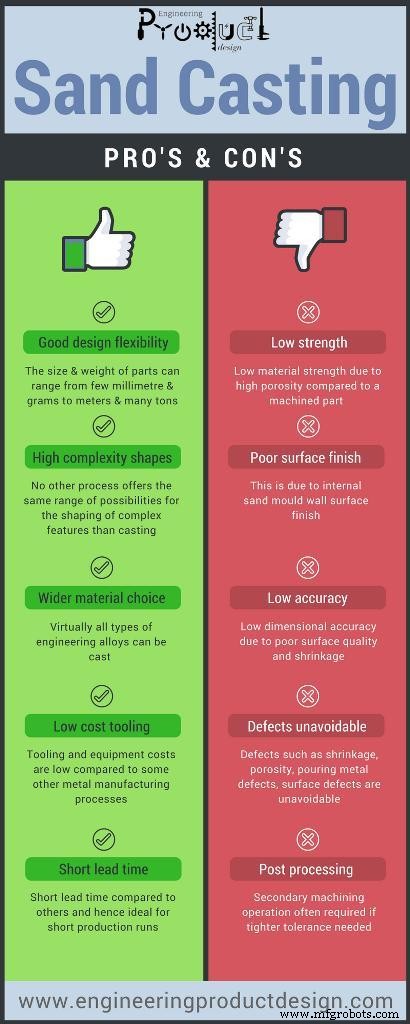

Vor- und Nachteile des Sandgusses

Um einen Herstellungsprozess zu verstehen, müssen zunächst nicht nur seine Vorteile, sondern vor allem auch seine potenziellen Einschränkungen und Prozessschwierigkeiten sorgfältig berücksichtigt werden.

Vorteile

- Designflexibilität – Die Größe und das Gewicht von Teilen können von wenigen Millimetern und Gramm bis zu Metern und vielen Tonnen reichen. Die Größe und das Gewicht des Gussstücks sind nur durch die Beschränkungen begrenzt, die durch die Handhabung und Lieferung von geschmolzenem Metall auferlegt werden. Somit können große Teile produziert werden.

- Hochkomplexe Formen – Kein anderes Verfahren bietet so viele Möglichkeiten zur Formgebung komplexer Merkmale wie das Gießen, das endkonturnahe Bauteile erzeugt.

- Größere Materialauswahl – Praktisch alle Arten von technischen Legierungen können gegossen werden, solange sie geschmolzen werden können.

- Kostengünstige Werkzeuge – Die Werkzeug- und Ausrüstungskosten sind im Vergleich zu anderen Metallherstellungsverfahren niedrig. Dies macht es zu einer der billigsten Methoden, um endkonturnahe Komponenten zu erzielen

- Kurze Vorlaufzeit – Kurze Vorlaufzeit im Vergleich zu anderen und daher ideal für kleine Produktionsläufe.

- Weniger Abfall – Altmetall kann recycelt werden

Nachteile

- Geringe Materialfestigkeit – Geringe Materialfestigkeit aufgrund hoher Porosität im Vergleich zu einem bearbeiteten Teil.

- Geringe Maßgenauigkeit – Das Schrumpfen und die Maßhaltigkeit der Oberflächenbeschaffenheit sind sehr schlecht.

- Schlechte Oberflächenbeschaffenheit – Aufgrund der inneren Oberflächenstruktur der Sandformwand.

- Unvermeidbare Mängel – Wie bei jedem anderen metallurgischen Prozess sind Defekte oder Qualitätsschwankungen wie Schwindung, Porosität, Gießmetallfehler, Oberflächenfehler unvermeidlich. Die Porosität ist bei Sandguss im Vergleich zu anderen Gussverfahren wie Druckguss und Feinguss hoch.

- Nachbearbeitung – Eine sekundäre Bearbeitung ist oft erforderlich, wenn engere Toleranzen für die Verbindung mit anderen Gegenstücken erforderlich sind. Die Verarbeitungskosten sind im Vergleich zu den Werkzeug- und Materialkosten hoch

- Höheres Risiko – Sicherheitsrisiken für Menschen und Umweltprobleme

- Produktionsprobleme – Das Entfernen des Musters der dünnen und kleinen Teile ist eine Herausforderung

Empfohlene Lektüre

- Kalpakjian, S., &Schmid, S. R. (2009). Fertigungstechnik und -technologie (Sechste Auflage Hrsg.). London:Pearson.

Herstellungsprozess