Allgemeine Tipps für die Bohrbearbeitung

Bohren ist ein materialabtragendes oder schneidendes Verfahren, bei dem das Werkzeug mit einem Bohrer ein Loch mit kreisförmigem Querschnitt in feste Materialien schneidet. Wir werden die Bohrtechniken aus der Verwendung von Kühlmittel, Spankontrolle, Vorschub- und Schnittgeschwindigkeitskontrolle vorstellen und eine grobe Einführung in die Techniken zum Erhalten hochwertiger Löcher und die Bohrtechniken für verschiedene Materialien geben.

Verwendung von Kühlmittel

Die richtige Verwendung von Kühlmittel ist wesentlich, um eine gute Bohrleistung zu erzielen. Dies wirkt sich direkt auf die Spanabfuhr, die Standzeit und die Qualität der bearbeiteten Bohrung während der Bearbeitung aus.

1. Gebrauch des Kühlmittels

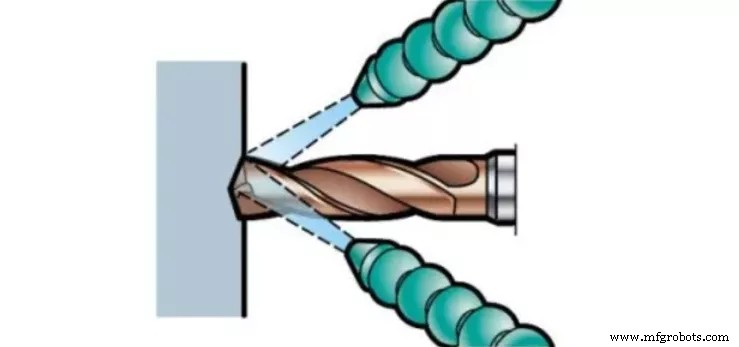

1) Inneres Kühldesign

Das Design der Innenkühlung ist immer die erste Wahl, um Spanblockierungen zu vermeiden, insbesondere bei der Bearbeitung von langspanenden Materialien und dem Bohren tieferer Löcher (größer als 3-facher Lochdurchmesser). Bei einem horizontalen Bohrer sollte beim Ausströmen des Kühlmittels aus dem Bohrer auf einer Länge von mindestens 30 cm kein Unterlaufen der Schneidflüssigkeit auftreten.

2) Externes Kühldesign

Der Einsatz von Außenkühlung kann bei guter Spanbildung und geringer Bohrtiefe eingesetzt werden. Um die Spanabfuhr zu verbessern, sollte mindestens eine Kühlmitteldüse (oder zwei Düsen bei nicht rotierenden Anwendungen) in der Nähe der Werkzeugachse vorhanden sein.

3) Trockenbohrtechniken ohne Verwendung von Kühlmittel

Trockenbohren wird generell nicht empfohlen.

- Es kann in Anwendungen mit kurzspanenden Materialien und Bohrtiefen bis zum 3-fachen des Durchmessers verwendet werden

- Geeignet für horizontale Werkzeugmaschinen

- Es wird empfohlen, die Schnittgeschwindigkeit zu reduzieren

- Werkzeuglebensdauer wird reduziert

Es wird empfohlen, das Trockenbohren nicht zu verwenden für:

- Edelstahlmaterial (ISO M und S)

- Wechselbarer Bit-Bohrer

4) Hochdruckkühlung (HPC) (~70 bar)

Die Vorteile der Verwendung von Hochdruckkühlmittel sind:

- Durch die verbesserte Kühlwirkung verlängert sich die Standzeit

- Verbessern Sie die Spanabfuhr bei der Bearbeitung von langspanenden Materialien wie Edelstahl und verlängern Sie möglicherweise die Standzeit

- Bessere Spanabfuhrleistung, dadurch höhere Sicherheit

- Sorgen Sie für einen ausreichenden Durchfluss entsprechend dem gegebenen Druck und der Lochgröße, um die Kühlmittelzufuhr aufrechtzuerhalten

2 Kühlfähigkeiten verwenden

Achten Sie darauf, ein lösliches Schneidöl (Emulsion) mit EP-Zusätzen (Extreme Pressure) zu verwenden. Um die besten Standzeiten zu gewährleisten, sollte der Ölanteil im Öl-Wasser-Gemisch zwischen 5-12 % liegen (zwischen 10-15 % bei der Bearbeitung von Edelstählen und Superlegierungen). Wenn Sie den Ölgehalt der Schneidflüssigkeit erhöhen, überprüfen Sie unbedingt mit einem Ölabscheider, ob der empfohlene Ölgehalt nicht überschritten wird.

Wenn die Bedingungen es zulassen, ist die Innenkühlung gegenüber der Außenkühlung immer die erste Wahl.

Das saubere Öl kann die Schmierwirkung verbessern und Vorteile beim Bohren von Edelstahlanwendungen bringen. Achten Sie darauf, es zusammen mit EP-Additiven zu verwenden. Sowohl VHM-Bohrer als auch Wendeplattenbohrer können sauberes Öl verwenden und gute Ergebnisse erzielen.

Druckluft, Nebel-Schneidflüssigkeit oder MMS (Minimalschmierung) können unter stabilen Bedingungen eine erfolgreiche Wahl sein, insbesondere bei der Bearbeitung bestimmter Gusseisen und Aluminiumlegierungen. Da sich die Temperaturerhöhung negativ auf die Standzeit auswirken kann, wird empfohlen, die Schnittgeschwindigkeit zu reduzieren.

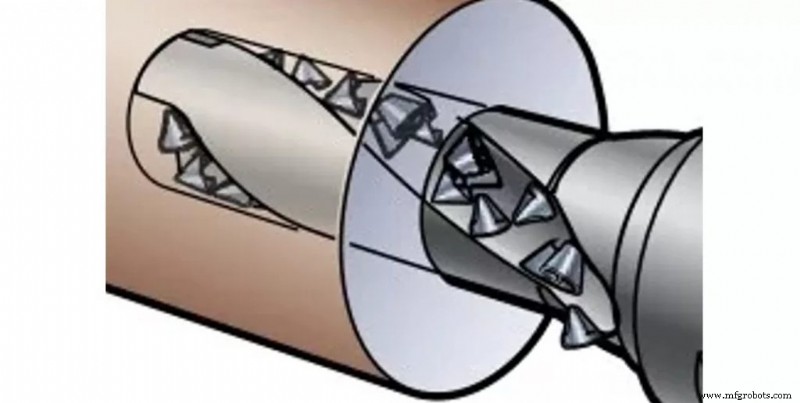

Chip C Kontrolle S tötet

Spanbildung und Spanabfuhr sind Schlüsselthemen beim Bohren, abhängig vom Material des Werkstücks, der Wahl der Bohrer-/Blattgeometrie, Kühlmitteldruck/-kapazität und Schnittparametern.

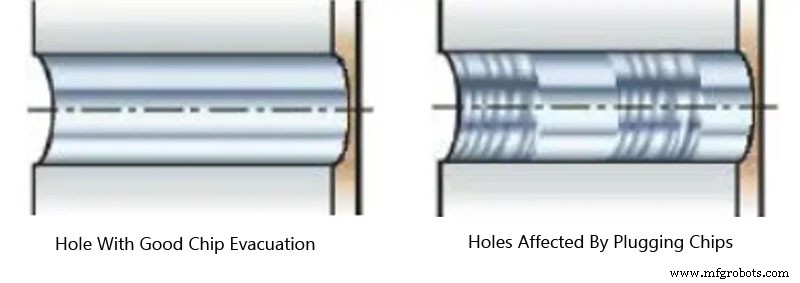

Blockierende Späne führen dazu, dass sich der Bohrer radial bewegt, was die Bohrlochqualität, die Lebensdauer und Zuverlässigkeit des Bohrers beeinträchtigt oder dazu führt, dass der Bohrer/die Klinge bricht.

Wenn die Späne problemlos vom Bohrer abgeführt werden können, ist die Spanformung akzeptabel. Der beste Weg, es zu identifizieren, ist, während des Bohrvorgangs zuzuhören. Kontinuierliches Geräusch weist auf eine gute Spanabfuhr hin, und intermittierender Ton weist auf eine Verstopfung der Späne hin. Überprüfen Sie den Vorschubkraft- oder Leistungswächter. Wenn eine Anomalie vorliegt, kann die Ursache in verstopften Chips liegen. Überprüfen Sie die Chips. Wenn die Späne lang und gekrümmt, aber nicht gekräuselt sind, bedeutet dies, dass die Späne verstopft sind. Überprüfen Sie das Loch. Nachdem die Späne verstopft sind, sehen Sie eine raue Oberfläche.

Tipps zur Vermeidung Blockieren Chipping:

1) Stellen Sie sicher, dass die richtigen Schnittparameter und die richtige Bohrer-/Werkzeugspitzengeometrie verwendet werden

2) Spanform prüfen - Vorschub und Drehzahl anpassen

3) Fluss und Druck der Schneidflüssigkeit prüfen

4) Überprüfen Sie die Schneide. Wenn der gesamte Spanbrecher nicht arbeitet, kann der Schneidkantenschaden/Späne zu langen Spänen führen

5) Prüfen Sie, ob sich die Bearbeitbarkeit aufgrund der neuen Werkstückcharge geändert hat – passen Sie die Schnittparameter an

Steuerung von Vorschub und Schnittgeschwindigkeit

(1) Der Einfluss der Schnittgeschwindigkeit Vc (m/min)

Neben der Materialhärte ist auch die Schnittgeschwindigkeit der Hauptfaktor, der die Standzeit und den Stromverbrauch beeinflusst.

1) Die Schnittgeschwindigkeit ist der wichtigste Faktor bei der Bestimmung der Standzeit

2) Die Schnittgeschwindigkeit beeinflusst die Leistung Pc (kW) und das Drehmoment Mc (Nm)

3) Höhere Schnittgeschwindigkeiten erzeugen höhere Temperaturen und erhöhen den Flankenverschleiß, insbesondere an der peripheren Werkzeugspitze

4) Bei der Bearbeitung einiger weicher, langspanender Materialien (z. B. kohlenstoffarmer Stahl) begünstigt eine höhere Schnittgeschwindigkeit die Spanbildung

Schnittgeschwindigkeit ist zu hoch:

- a) Die Flanke verschleißt zu schnell

- b) Plastische Verformung

- c) Schlechte Lochqualität und schlechter Lochdurchmesser

Schnittgeschwindigkeit ist zu niedrig:

- a) Generiere aufgebauten Tumor

- b) Schlechte Spanabfuhr

- c) Längere Schnittzeit

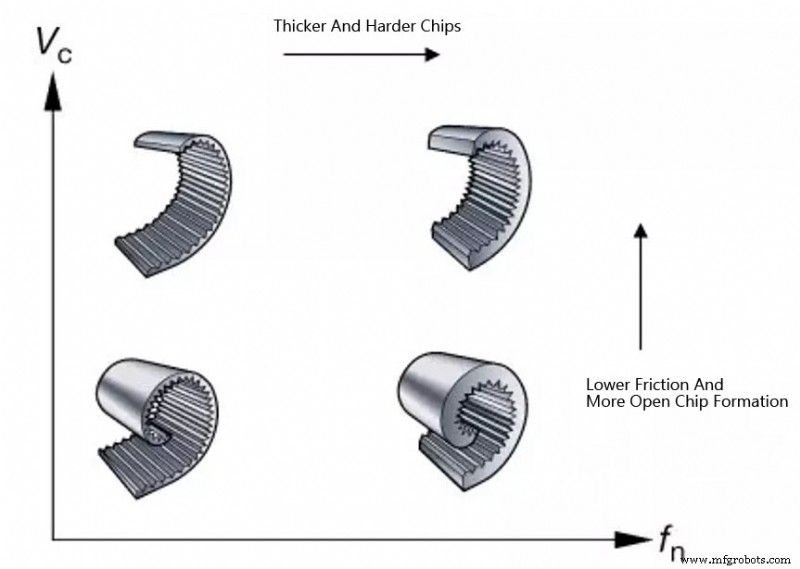

(2) Der Einfluss des Vorschubs fn (mm/r)

1) Spanbildung, Oberflächenqualität und Lochqualität beeinflussen

2) Einflussleistung Pc (kW) und Drehmoment Mc (Nm)

3) Ein hoher Vorschub wirkt sich auf die Vorschubkraft Ff (N) aus, was bei instabilen Arbeitsbedingungen berücksichtigt werden sollte

4) Beeinflussen mechanische Belastung und thermische Belastung

Hohe Vorschubgeschwindigkeit:

- a) Brechen harter Späne

- b) Kurze Schnittzeit

- c) Der Werkzeugverschleiß ist gering, aber das Risiko von Bohrkantenausbrüchen steigt

- d) Die Lochqualität wird reduziert

Niedrige Vorschubgeschwindigkeit:

- a) Längere und dünnere Chips

- b) Qualitätsverbesserung

- c) Beschleunigter Werkzeugverschleiß

- d) Längere Schnittzeit

- e) Beim Bohren dünner Teile mit geringer Steifigkeit sollte der Vorschub niedrig gehalten werden

Tipps zum Erhalten qualitativ hochwertiger Löcher

(1) Spanentfernung

Stellen Sie sicher, dass die Zerspanungsleistung den Anforderungen entspricht. Spanverstopfung beeinträchtigt die Qualität der Bohrung, die Zuverlässigkeit und die Standzeit des Werkzeugs. Die Bohrer-/Einsatzgeometrie und die Schnittparameter sind entscheidend.

(2) Stabilität, Werkzeugspannung

Verwenden Sie den kürzestmöglichen Bohrer. Verwenden Sie den raffinierten starren Werkzeughalter mit dem kleinsten Rundlauf. Stellen Sie sicher, dass die Maschinenspindel in gutem Zustand und genau ausgerichtet ist. Stellen Sie sicher, dass die Teile fest und stabil sind. Wenden Sie den richtigen Vorschub für unregelmäßige Oberflächen, geneigte Oberflächen und Querbohrungen an.

(3) Standzeit

Prüfen Sie den Verschleiß des Messers und stellen Sie das Standzeitverwaltungsprogramm ein. Die effektivste Methode ist die Verwendung eines Vorschubkraftmonitors zur Überwachung des Bohrvorgangs.

(4) Wartung

Tauschen Sie die Klingenkompressionsschraube regelmäßig aus. Reinigen Sie den Messerhalter, bevor Sie die Klinge austauschen, verwenden Sie dabei unbedingt einen Drehmomentschlüssel. Überschreiten Sie nicht den maximalen Verschleiß, bevor Sie den VHM-Bohrer nachschleifen.

Bohrtechniken für verschiedene Materialien

1. Fähigkeiten im Bohren von kohlenstoffarmem Stahl

Bei kohlenstoffarmen Stählen, die häufig zum Schweißen von Teilen verwendet werden, kann die Spanbildung ein Problem darstellen. Je geringer die Härte, der Kohlenstoffgehalt und der Schwefelgehalt des Stahls sind, desto länger werden die produzierten Späne.

1) Wenn das Problem mit der Spanbildung zusammenhängt, erhöhen Sie die Schnittgeschwindigkeit vc und verringern Sie den Vorschub fn (bitte beachten Sie, dass bei der Bearbeitung von normalem Stahl der Vorschub erhöht werden sollte).

2) Hochdruck und innere Kühlmittelzufuhr verwenden.

2. Bohrtechniken für austenitischen und Duplex-Edelstahl

Austenitische, Duplex- und Superduplex-Werkstoffe können Probleme in Bezug auf Spanbildung und Spanabfuhr verursachen.

1) Die richtige Geometrie ist sehr wichtig, weil sie die Späne richtig formen und beim Abtransport unterstützen kann. Im Allgemeinen ist es am besten, eine scharfe Schneide zu verwenden. Wenn das Problem mit der Spanbildung zusammenhängt, führt eine Erhöhung des Vorschubs fn dazu, dass der Span wahrscheinlicher bricht.

2) Design der Innenkühlung, hoher Druck.

3 CGI-Bohrfähigkeiten (Kompaktgrafitguss)

CGI erfordert normalerweise keine besondere Aufmerksamkeit. Es produziert größere Späne als Grauguss, aber die Späne sind leicht zu brechen. Die Schnittkraft ist höher und wirkt sich somit auf die Standzeit aus. Es müssen super verschleißfeste Materialien verwendet werden. Es gibt den gleichen typischen Werkzeugspitzenverschleiß wie bei allen Gusseisen.

1) Wenn das Problem mit der Spanbildung zusammenhängt, erhöhen Sie die Schnittgeschwindigkeit Vc und reduzieren Sie den Vorschub fn.

2) Inneres Kühldesign.

4. Kenntnisse im Bohren von Aluminiumlegierungen

Gratbildung und Spanabfuhr können ein Problem sein. Es kann auch zu einer kurzen Werkzeuglebensdauer aufgrund von Kleben führen.

1) Um die beste Spanbildung zu gewährleisten, verwenden Sie einen niedrigen Vorschub und eine hohe Schnittgeschwindigkeit.

2) Um eine kurze Standzeit zu vermeiden, müssen möglicherweise verschiedene Beschichtungen getestet werden, um das Anhaften zu minimieren. Diese Beschichtungen können Diamantbeschichtungen oder gar keine Beschichtungen enthalten (je nach Substrat).

3) Hochdruck-Emulsion oder Nebelkühlmittel verwenden.

5. Fähigkeiten zum Bohren von Titanlegierungen und Hochtemperaturlegierungen

Die Kaltverfestigung der Lochoberfläche wirkt sich auf die nachfolgenden Prozesse aus. Es ist schwierig, eine gute Spanabfuhrleistung zu erzielen.

1) Bei der Auswahl einer Geometrie für die Bearbeitung von Titanlegierungen ist es am besten, eine scharfe Schneidkante zu haben. Bei der Bearbeitung von Nickelbasislegierungen ist eine robuste Geometrie unerlässlich. Wenn es ein Kaltverfestigungsproblem gibt, versuchen Sie, die Vorschubgeschwindigkeit zu erhöhen.

2) Hochdruckkühlmittel bis zu 70 bar verbessert die Leistung.

6. Gehärtete Stahlbohrfähigkeiten

Erzielen Sie eine akzeptable Standzeit.

1) Reduzieren Sie die Schnittgeschwindigkeit, um die Hitze zu reduzieren. Passen Sie die Vorschubgeschwindigkeit an, um akzeptable und leicht auszuwerfende Späne zu erhalten.

2) Hochkonzentrierte gemischte Emulsion.

Herstellungsprozess

- Kühlmittel für die CNC-Bearbeitung

- 12 Tipps für das Wachstum Ihres CNC-Bearbeitungsgeschäfts

- Tipps für die Bearbeitung von Gummimaterialien

- Bearbeitung von technischen Kunststoffen und Leiterplatten für die Elektronik

- Metallbearbeitung:6 Tipps zum Bohren von Edelstahl

- 4 Under-the-Radar-Tipps für 5-Achsen-CNC-Produktivität

- Tieflochbohren und -bearbeitung:Eigenschaften, Schwierigkeiten und Tipps

- 7 Tipps für bessere CNC-bearbeitete Teile

- 5 gängige Anwendungen für die CNC-Kunststoffbearbeitung

- 3 Tipps zur Kostensenkung beim CNC-Prototyping