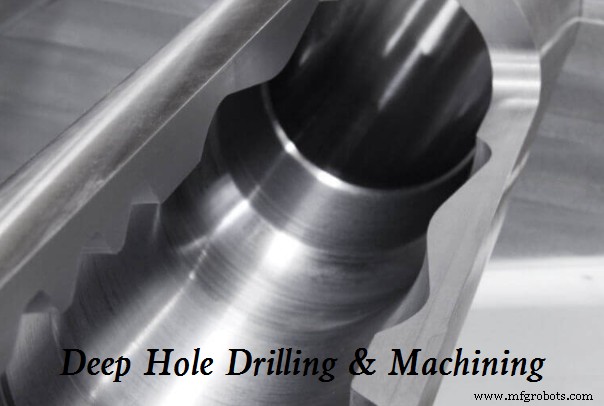

Tieflochbohren und -bearbeitung:Eigenschaften, Schwierigkeiten und Tipps

Die Tieflochbearbeitung ist eine Art Bearbeitungsgebiet, das von Schneidwerkzeugen dominiert wird, die speziell für bestehende Anwendungen entwickelt wurden. Die Tieflochbearbeitung ist in vielen verschiedenen Branchen involviert. Was ist der Unterschied zwischen der Tieflochbearbeitung und anderen Lochherstellungsverfahren? Welche Schwierigkeiten gibt es bei der Lochbearbeitung und wie kann der Prozess verbessert werden?

Merkmale der Tieflochbearbeitung

Im Vergleich zur allgemeinen Teilebearbeitung weist die Tieflochbearbeitung folgende Prozessmerkmale auf:

1) Tieflochteile haben hohe Qualitätsanforderungen mit einer Maßgenauigkeit im Bereich von it6~it12 und einer Oberflächenrauheit r im Bereich von 25~0,2 um. Form- und Positionsgenauigkeit, Kaltverfestigungsschicht, Restspannung sowie physikalische und mechanische Oberflächeneigenschaften müssen alle hoch sein.

2) Die Bearbeitung der Innenfläche von Tieflochteilen wird in einem halbgeschlossenen Zustand durchgeführt, sodass der Bediener den Schneidzustand des Werkzeugs nicht direkt beobachten kann. Darüber hinaus ist der Spanaufnahmeraum klein, die Schnittwärme lässt sich nicht leicht verteilen und die Spanabfuhr, Kühlung und Schmierung sind schwierig.

3) Die Steifigkeit des Bearbeitungssystems ist schwach (insbesondere die Steifigkeit des Werkzeugsystems) und die Fehlerreflexion ist relativ deutlich. Die Verarbeitungsstabilität ist gering, Vibrationen und Verformungen sind leicht zu erzeugen, und die Verarbeitungsgenauigkeit und Oberflächenrauheit des Lochs ist nicht einfach zu garantieren. Daher sind die Führung der Schneidwerkzeuge und die Steifigkeit des Systems sehr wichtig.

4) Der Schnittweg ist lang, die Spanabfuhr ist schwierig, die Belastung der Schneidkante des Werkzeugs ist ungleichmäßig, die Schnitttemperatur ist hoch und das Werkzeug verschleißt leicht, bricht und bricht zusammen.

Schwierigkeiten beim Bohren und Bearbeiten von tiefen Löchern

1) Der Schnittzustand kann nicht direkt beobachtet werden, und die Spanabfuhr und der Meißelverschleiß können nur durch Hören auf das Geräusch, Betrachten der Späne, Beobachten der Maschinenlast, des Öldrucks und anderer Parameter beurteilt werden.

2) Schnittwärme lässt sich nicht leicht verteilen.

3) Es ist schwierig, Späne zu entfernen. Wenn Späne blockiert werden, wird der Bohrer beschädigt.

4) Aufgrund der großen Länge, der geringen Steifigkeit und der leichten Vibration des Bohrrohrs lässt sich die Lochachse leicht ablenken, was die Bearbeitungsgenauigkeit und die Produktionseffizienz beeinträchtigt.

Tipps für Tieflochbohren und -bearbeitung

1) Wichtige Punkte beim Tieflochschneiden und -bearbeiten:Die Koaxialität der Mittellinien der Spindel- und Werkzeugführungshülse, der Werkzeugleisten-Stützhülse, der Werkstück-Stützhülse usw. sollte den Anforderungen entsprechen; Das Schneidflüssigkeitssystem sollte frei und normal sein; Auf der bearbeiteten Stirnseite des Werkstücks sollte kein zentrales Loch vorhanden sein, und das Bohren auf der schiefen Ebene sollte vermieden werden; Die Spanform sollte normal gehalten werden, um die Bildung von geraden Streifenspänen zu vermeiden; Verwenden Sie eine höhere Geschwindigkeit, um die durch das Loch zu bearbeiten. Wenn der Bohrer kurz vor dem Durchbohren steht, reduzieren Sie die Geschwindigkeit oder halten Sie die Maschine an, um Schäden am Bohrer zu vermeiden.

2) Schneidflüssigkeit für die Tieflochbearbeitung:Bei der Tieflochbearbeitung wird eine große Menge an Schneidwärme erzeugt, die nicht leicht zu verteilen ist, daher ist es notwendig, ausreichend Schneidflüssigkeit zuzuführen, um das Werkzeug zu schmieren und zu kühlen. Im Allgemeinen wird eine 1:100-Emulsion oder eine Hochdruckemulsion ausgewählt; Wenn eine hohe Bearbeitungsgenauigkeit und Oberflächenqualität oder Materialien mit hoher Bearbeitungszähigkeit erforderlich sind, wird eine Hochdruckemulsion oder eine hochkonzentrierte Hochdruckemulsion ausgewählt. Die kinematische Viskosität von Schneidöl beträgt normalerweise 10 ~ 20 cm2 / s (40 ℃) und die Durchflussrate von Schneidflüssigkeit beträgt 15 ~ 18 m / s; Wählen Sie Schneidöl mit niedriger Viskosität, wenn der Bearbeitungsdurchmesser klein ist; Für die Tieflochbearbeitung, die eine hohe Präzision erfordert, kann das Verhältnis von Schneidöl 40 % EP-vulkanisiertes Öl + 40 % Kerosin + 20 % Chlorparaffin betragen.

3) Tipps zur Verwendung von Tieflochbohrern:

– Die Stirnfläche des Werkstücks steht senkrecht zur Werkstückachse, um die Zuverlässigkeit der Stirnflächenabdichtung zu gewährleisten.

– Vor der formalen Bearbeitung wird an der Lochposition des Werkstücks ein flaches Loch vorgebohrt, das beim Bohren eine führende und zentrierende Rolle spielen kann.

– Um die Lebensdauer des Werkzeugs zu gewährleisten, verwenden Sie am besten die automatische Werkzeugzuführung.

– Wenn die Führungselemente in der Flüssigkeitszuführung und der beweglichen Mittelstütze verschlissen sind, sollten sie rechtzeitig ausgetauscht werden, um die Bohrgenauigkeit nicht zu beeinträchtigen.

Industrietechnik

- Tiefe Bohrungen in der Hälfte der Zeit:mit Modulation Assisted Machining (MAM)

- 3 Tipps zur schnelleren Rapid Prototyping-Bearbeitung

- Was ist Bohren? - Definition, Ablauf und Tipps

- Bearbeitung von Delrin:Tipps, Vorteile &Anwendungen

- Bearbeitung von PEEK:Tipps, Vorteile &Anwendungen

- 4 Under-the-Radar-Tipps für 5-Achsen-CNC-Produktivität

- Werkzeugstabilitätslösung für Tieflochbohren

- Prinzipien des Lochbohrens EDM

- Was ist so schwer am Tieflochbohren?

- Allgemeine Tipps für die Bohrbearbeitung