Wie wähle ich den richtigen Werkzeugbahnmodus beim CNC-Fräsen aus?

Mit der kontinuierlichen Entwicklung moderner Fertigungs- und Bearbeitungstechnologien wurden CNC-Bearbeitungsgeräte und das unterstützende CAM-System weit verbreitet und weiterentwickelt. Die vom CAM-System generierte Bahn des Bearbeitungswerkzeugs (d. h. das Muster der Werkzeugbahn) ist der Kern des Bearbeitungsvorgangs der Steuerausrüstung. Sie wirkt sich direkt auf die Genauigkeit, die Oberflächenrauheit, die Gesamtbearbeitungszeit, die Lebensdauer von Werkzeugmaschinen und andere Aspekte des bearbeiteten Werkstücks aus und bestimmt letztendlich die Produktionseffizienz.

Dieser Artikel analysiert die unterschiedlichen Eigenschaften der Schneidmethode und einige Faktoren, die ihre Auswahl beeinflussen, und vergleicht die technologischen Methoden und Schneidmethoden im Fräsprozess und bietet eine Referenz für die Auswahl des geeigneten Werkzeugbahnmodus.

1. Werkzeugwegmodus

Das Grundkonzept des Werkzeugwegmodus.

Bei der CNC-Bearbeitung bezieht sich das Werkzeugbahnmuster auf die Bahnplanungsmethode, wenn das Werkzeug das Schneiden des Werkstücks abschließt. Bei der Verarbeitung desselben Teils können mehrere Schneidemethoden die Größen- und Genauigkeitsanforderungen des Teils erfüllen, aber die Verarbeitungseffizienz ist unterschiedlich.

Die Klassifizierung der Werkzeugwegmodus

Der Werkzeugbahnmodus kann in 4 Typen unterteilt werden:Einwegzuführung, hin- und hergehende Zuführung, kreisförmige Schneidzuführung und zusammengesetzte Zuführung. Die Mischfütterung ist ein Mischfutter der ersten drei Arten. Einseitige oder hin- und hergehende Zuführung sind alles Linienschneiden in Bezug auf Verarbeitungsstrategien. Daher kann das Schneideverfahren entsprechend den unterschiedlichen Verarbeitungsstrategien in Linienschneiden, Kreisschneiden und andere spezielle Verfahren unterteilt werden. Üblich sind Reihenschnitte und Ringschnitte.

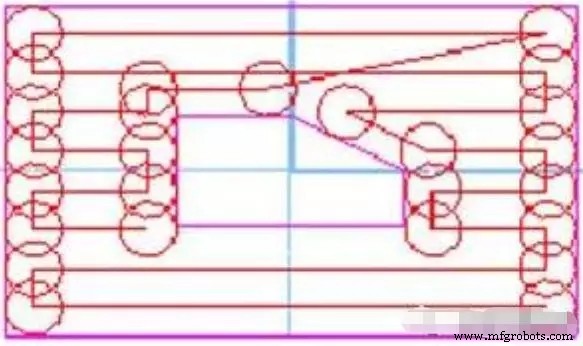

Das Linienschneiden ist vorteilhaft für die maximale Vorschubgeschwindigkeit der Werkzeugmaschine, und die Qualität der Schnittfläche ist auch besser als beim Kreisschneiden. Wenn jedoch ein komplexer ebener Hohlraum mehrere Vorsprünge hat, um mehrere Innenkonturen zu bilden, werden oft zusätzliche Werkzeughebeaktionen erzeugt, das heißt, irgendwo in der Werkzeugbahn, oder um eine Störung zwischen dem Werkzeug und dem Vorsprung zu vermeiden oder um das Werkzeug zurückzubringen des verbleibenden unbearbeiteten Bereichs ist es erforderlich, das Werkzeug auf eine bestimmte Höhe von der Bearbeitungsebene anzuheben und dann zum Anfang eines anderen Werkzeugwegs zu verschieben und dann mit dem Schneiden fortzufahren.

Der Weg des Reihenschneidwerkzeugs besteht hauptsächlich aus einer Reihe von geraden Liniensegmenten parallel zu einer bestimmten festen Richtung, und die Berechnung ist einfach. Es eignet sich für einfaches Schlichten von Kavitäten oder Schruppbearbeitung mit großen entfernten Rändern.

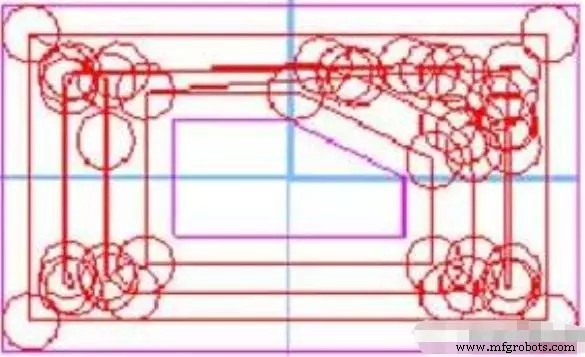

Beim Ringschneiden bewegt sich das Werkzeug entlang einer Bahn mit ähnlichen Grenzkonturen, die aus einem Satz geschlossener Kurven besteht, wodurch sichergestellt werden kann, dass das Werkzeug beim Schneiden von Teilen den gleichen Schneidzustand beibehält. Da der Schleifenschneideprozess die nächste Schleifentrajektorie durch kontinuierliches Versetzen des aktuellen Schleifentrajektoriengraphen berechnen soll, ist die Berechnung kompliziert und zeitaufwendig. Geeignet für die Bearbeitung von komplexen Kavitäten und gekrümmten Oberflächen.

2.Die Faktoren, die die beeinflussen Werkzeugwegmodus

Die Form und die geometrischen Elemente des Werkstücks

Die Form und die geometrischen Elemente des Werkstücks umfassen die geometrische Form des Bearbeitungsbereichs, die Größe und Lage der Insel und so weiter. Dies ist eine inhärente Eigenschaft des Werkstücks selbst und ein unveränderlicher Faktor, aber es ist der grundlegende Faktor, der die Art der Werkzeugzuführung bestimmt.

Routing

Die Bearbeitungsroute ist der direkte Prozess zum Erreichen des Bearbeitungszwecks und die direkte Grundlage für die Auswahl des Werkzeugbahnmodus. Der Prozessweg bestimmt die Abfolge der Bearbeitungsdomänen, das Zusammenführen und Aufteilen von Inseln, die Aufteilung in Schruppen, Vorschlichten und Schlichten. Es gibt viele Prozessrouten, um das Ziel zu erreichen, was die verschiedenen Wahlmöglichkeiten des Werkzeugbahnmodus bestimmt.

Werkstückmaterial

Das Werkstückmaterial ist auch einer der Faktoren, die den Werkzeugbahnmodus bestimmen. Das Material des Werkstücks ist das direkte Bearbeitungsobjekt und beeinflusst nicht direkt die Werkzeugzuführung, aber es beeinflusst die Auswahl des Werkzeugmaterials, der Größe, der Bearbeitungsmethode usw., was sich indirekt auf die Art und Weise des Werkzeugs auswirkt. Die Form und Größe des Werkstückrohlings bewirkt, dass die Verteilung der Bearbeitungszugabe jedes Teils des Werkstücks gleichmäßig ist. Gleichzeitig wird für das Werkstück mit dem optionalen Rohling die Verwendung der Größe und Form des Rohlings die Spannmethode und die Umverteilung des Bearbeitungsbereichs ändern, um die Bearbeitungsstrategien zu beeinflussen, was zu einer anderen Herangehensweise an die Werkzeugzuführung führt .

Werkstückklemm- und Befestigungsmethode

Auch die Spann- und Befestigungsart des Werkstücks wirkt sich indirekt auf die Schneidweise aus, wie z. B. der Einfluss der durch die Druckplatte erzeugten neuen „Inseln“, die Auswirkung der Spannkraft auf die Schnittmenge und die Änderung der Schneidweise , und die Auswirkungen von Vibrationen auf die Art des Schneidens.

Werkzeugauswahl

Die Auswahl der Werkzeuge umfasst Werkzeugmaterial, Werkzeugform, Werkzeuglänge, Anzahl der Werkzeugzähne usw. Diese Parameter bestimmen die Fläche und Häufigkeit des Kontakts zwischen Werkzeug und Werkstück und damit das Volumen des Schneidstoffs pro Zeiteinheit. die Belastung der Werkzeugmaschine und der Grad der Verschleißfestigkeit. Und die Standzeit bestimmt die Länge der Schnittzeit. Unter anderem hat die Werkzeuggröße (dh der Durchmesser) einen direkten Einfluss auf die Schneidmethode. Denn die Auswahl von Werkzeugen mit unterschiedlichen Durchmessern beeinflusst die Größe der Restfläche, verändert den Bearbeitungsweg und führt zu unterschiedlichen Schneidverfahren.

Auswahl der Bearbeitungsbereiche

Wenn beim Fräsen der komplexe ebene Hohlraum mehrere Vorsprünge aufweist, um mehrere Innenkonturen zu bilden, werden häufig zusätzliche Werkzeughubvorgänge zum Linienschneiden erzeugt und der Bearbeitungsweg wird zum Kreisschneiden verlängert. Diese Art von zusätzlicher Werkzeughebewirkung oder Verlängerung des Bearbeitungswegs wird die Effizienz der Schneidbearbeitung ernsthaft verringern. Daher ist es uns ein großes Anliegen, die Anzahl solcher Situationen zu minimieren.

Teilen Sie den gesamten Schnittbereich entsprechend den Verarbeitungsanforderungen in mehrere Teilbereiche auf und bearbeiten Sie jeden Teilbereich separat. Der Werkzeughub erfolgt zwischen den Teilbereichen. Gleichzeitig werden diese Bearbeitungsteilbereiche je nach Schnittverfahren zusammengelegt oder aufgeteilt oder gar vernachlässigt. Diese Auswahl unterschiedlicher Bearbeitungsdomänen reduziert nicht nur die Anzahl der Werkzeughubvorgänge, sondern macht den Bearbeitungsweg nicht relativ länger. Gleichzeitig kann für den neuen Bereich das vernünftigste Schneideverfahren übernommen werden, was die Bearbeitungseffizienz verbessert.

3. Vernünftige Wahl des Werkzeugwegmodus

Grundlegendes Auswahlprinzip

Bei der Wahl des Vorschubverfahrens sind zwei Punkte zu beachten:Zum einen die Länge der Bearbeitungszeit und zum anderen, ob die Bearbeitungszugabe gleichmäßig ist. Im Allgemeinen ist das kreisförmige Schneidverfahren ein Schneidverfahren, das auf der Form des Werkstücks basiert, und die Bearbeitungszugabe ist relativ gleichmäßig. Die Bearbeitungszugabe des Reihenschneidverfahrens ist jedoch relativ ungleichmäßig. Wenn Sie nach dem Reihenschneiden ein gleichmäßigeres Aufmaß hinterlassen möchten, ist es normalerweise erforderlich, die kreisförmige Schneidwerkzeugbahn um die Grenze herum zu vergrößern. Wenn das Erfordernis der Randunebenheit vernachlässigt wird, ist die Weglänge des Linienschneidewerkzeugs normalerweise relativ kurz. Wenn davon ausgegangen wird, dass die Unebenheit des Rands den kreisförmigen Schneidwerkzeugweg erhöht, hat der kreisförmige Schneidwerkzeugweg um die Grenze herum einen offensichtlicheren Einfluss auf die Gesamtbearbeitungszeit, wenn die Bearbeitungsbereichsgrenze länger ist, und der horizontale Schneidwerkzeugweg ist es im Allgemeinen besser als der kreisförmige Schneidwerkzeugweg. lang. Die Werkzeugposition des Reihenschneidwerkzeugs ist einfach zu berechnen und nimmt weniger Speicherplatz in Anspruch, aber das Werkzeug muss öfter angehoben werden. Wenn ein kreisförmiger Werkzeugweg verwendet wird, ist es notwendig, die Ringgrenze mehrmals zu versetzen und die sich selbst schneidende Schleife zu entfernen.

Wählen Sie nach Aussehensmerkmalen

Die Formeigenschaften des Werkstücks bestimmen die Art der Bearbeitung. Entsprechend den verschiedenen Verarbeitungsobjekten kann das Werkstück einfach in flache Hohlraumtypen und Freiformoberflächentypen unterteilt werden. Flächenförmige Kavitäten werden im Allgemeinen durch Reihenschneiden bearbeitet. Da die meisten Werkstücke dieser Art durch Schruppen und Fräsen geformt werden, wie z. B. Kästen, Sockel und andere Teile, ist die Bearbeitungszugabe groß. Das Reihenschneideverfahren ist vorteilhaft, um den Fortschritt der Werkzeugmaschine zu maximieren. Die Vorschubgeschwindigkeit verbessert die Verarbeitungseffizienz und die Qualität der Schnittfläche ist auch besser als die Ringschneideverarbeitung.

Freiformflächen verwenden im Allgemeinen eine umlaufende Schneidbearbeitung, hauptsächlich weil die Oberfläche meistens aus einer regelmäßigen Form gegossen oder geformt wird und der Rand nicht gleichmäßig verteilt ist. Gleichzeitig stellt die Oberfläche höhere Anforderungen an die Genauigkeit der Oberfläche. Es kann sich der wahren Form der Oberfläche besser annähern als gute Oberflächenverarbeitungseigenschaften.

Auswahl nach Bearbeitungsstrategie

Die Bearbeitung von Teilen wird oft in die drei Stufen Schruppen, Vorschlichten und Schlichten unterteilt, und manchmal gibt es eine Schlichtstufe. Eine sinnvolle Aufteilung der Verarbeitungsschritte ist notwendig, um die Richtigkeit der Verarbeitung zu gewährleisten. Herkömmliche Bearbeitungsverfahren haben relativ einzelne Funktionen von Werkzeugmaschinen, sodass die Grenzen jeder Stufe im Prozessablauf klar erkennbar sind. Die Grenzen der Bearbeitungsmethoden des CNC-Fräsens sind jedoch relativ unscharf und können gemischt werden.

Das Hauptziel der Schruppbearbeitung besteht darin, das Zeitspanvolumen zu verfolgen und die geometrische Kontur des Werkstücks für die Halbfertigbearbeitung vorzubereiten. Daher wird zum Lagenschneiden häufig das Reihenschnittverfahren oder das Verbundverfahren eingesetzt. Das Hauptziel des Vorschlichtens besteht darin, die Kontur des Werkstücks glatt und die Oberflächenschlichtzugabe gleichmäßig zu machen. Daher wird häufig das Ringschneideverfahren verwendet. Das Hauptziel der Endbearbeitung besteht darin, Werkstücke mit geometrischen Abmessungen, Formgenauigkeit und Oberflächenqualität zu erhalten, die den Anforderungen entsprechen. Entsprechend den geometrischen Eigenschaften des Werkstücks muss das Innenschneideverfahren und das Kreisschneideverfahren für die Kanten und Fugen verwendet werden.

Entsprechend der Programmierstrategie auswählen

Die Hauptprinzipien für die Bestimmung der Schnittart während der Programmierung sind:Es sollte in der Lage sein, die Bearbeitungsgenauigkeit und die Anforderungen an die Oberflächenrauheit der Teile sicherzustellen; der Bearbeitungsweg sollte möglichst verkürzt, die Totzeit des Werkzeugs reduziert, die numerische Berechnung einfach und die Anzahl der Programmabschnitte klein sein. Reduzieren Sie den Programmieraufwand. Im Allgemeinen wird der Bearbeitungsbereich für den ebenen Hohlraum durch das Reihenschneideverfahren unterteilt, um die Anzahl der Werkzeuganhebungen zu reduzieren, und das Freiformflächen-Kreisschneideverfahren nähert sich der Form an. Die gewählte Größe der Rohlingsform beeinflusst die Wahl der Programmierung. Durch Vergrößern der Form des Rohlings kann die nicht einfach zu klemmende Formbearbeitung in das einfache Klemm-Linienschneideverfahren und die Hohlraumbearbeitung umgewandelt werden, oder die durch Ringschneiden bearbeitete Freiformfläche kann in Linienschneiden geändert werden . Einen großen Spielraum einsparen, um die Verarbeitungseffizienz zu verbessern.

Herstellungsprozess

- So wählen Sie die perfekte CNC-Plasmamaschine für Ihre Werkstatt aus

- Grundkenntnisse zur Bedienung von CNC-Fräsmaschinen.

- Wie wählt man CNC-Werkzeugmaschinen aus?

- Wie verwendet man eine CNC-Fräsmaschine?

- Wie wählt man die beste CNC-Fräsmaschine aus?

- So stellen Sie Genauigkeit und Präzision beim CNC-Fräsen sicher

- So wählen Sie die richtige Wasserstrahlschneidemaschine aus

- Wählen Sie die richtige Schneidflüssigkeit entsprechend dem Schneidstoff

- Wie wählt man den richtigen Fräser und die richtige Programmierung für CNC aus?

- So wählen Sie die richtige Mini-CNC-Fräsmaschine für Ihr Geschäft aus