Wie man Häufigkeiten für vorbeugende Wartungsinspektionen festlegt

Für diejenigen unter Ihnen, die sich mit den Details der Einstellung von präventiven Wartungsinspektionen (PM) beschäftigen möchten, beginnen wir mit der Definition, was ich unter Inspektionen verstehe. Inspektionen umfassen alle objektiven Inspektionen (wir messen etwas) mit einem Instrument – zum Beispiel einem Schwingungsanalysator, einer Infrarotkamera, einem Voltmeter, einem Durchflussmesser oder einem Ultraschallgerät. Inspektionen umfassen auch alle subjektiven Inspektionen (look-listen-feel-smell). Um Inspektionsintervalle festzulegen, müssen wir verstehen, was eine Fehlerentwicklungszeit ist.

Die Fehlerentwicklungsperiode (FDP), von manchen auch Pf-Kurve genannt, ist der Zeitraum von der Möglichkeit, einen Fehler zu erkennen, bis wir einen Ausfall haben. Ein Fehler liegt vor, wenn ein System oder ein Gerät innerhalb bestimmter Parameter korrekt funktioniert, aber Anzeichen von Problemen aufweisen.

Beispielsweise kann eine Kreiselpumpe kavitieren, liefert aber immer noch den erforderlichen Durchfluss für den Betrieb. Wir haben einen Fehler, aber keine Panne. Die Kavitation in unserem Beispiel entwickelt sich schließlich zu einem Durchbruch. Der Ausfall tritt auf, wenn die Pumpe ihre beabsichtigte Funktion nicht erfüllen kann.

Der FDP ist die Zeitdifferenz zwischen dem Ausfall und dem Zusammenbruch. Wenn die Pumpe um 6:00 Uhr zu kavitieren begann und um 18:00 Uhr ausfiel. vier Tage später beträgt die FDP 108 Stunden.

Inspektionshäufigkeit

Die Inspektionshäufigkeit sollte grob FDP dividiert durch zwei sein. Wenn zum Beispiel die Fehlerentwicklungszeit 14 Tage beträgt und wir etwas Zeit benötigen, um die korrektive Wartung für diesen Fehler zu planen und zu planen, denke ich, dass eine angemessene Inspektionshäufigkeit sieben Tage (FDP/2) beträgt. Wenn die Inspektionshäufigkeit länger als 14 Tage ist, können wir den Fehler übersehen und eine Panne in der Hand haben. Unsere Faustregel lautet also:

Inspektionshäufigkeit =FDP/2.

Das eigentliche Problem ist jedoch, dass wir nicht wissen, was die FDP ist. Es gibt keinen Standard, keine Dokumentation. Die meisten Pflanzen haben normalerweise keine Historie auf FDP. Also, was machst du? Lassen Sie uns mit einigen zusätzlichen Informationen tiefer graben.

Inspektionstools FDP ändern

Wir müssen auch verstehen, dass sich die FDP ändert, wenn wir Zugang zu besseren Werkzeugen haben. Zum Beispiel können wir ein Problem mit einem Stehlager erkennen, indem wir es anhören, indem wir einen Schraubendreher an unser Ohr (und das Lager) halten. Diese Methode kann uns eine Vorwarnzeit von einigen Tagen geben (im Durchschnitt, je nach Situation).

Wenn wir jedoch einen Schwingungsanalysator kaufen, können wir den gleichen Fehler wahrscheinlich mindestens sechs Wochen im Voraus erkennen. Der Ausfall ist der gleiche, aber die FDP hat sich geändert. In den meisten Fällen kaufen wir Inspektionswerkzeuge nur, um die FDP mit Genauigkeit zu erweitern.

In Wirklichkeit hängt die Fähigkeit, einen Fehler und die FDP zu erkennen, auch von folgenden Faktoren ab:

- die Fähigkeit der Person, die Inspektion durchzuführen;

- die Umgebung (Beleuchtung, Temperatur, Indoor vs. Outdoor usw.);

- Betriebsparameter zum Zeitpunkt der Inspektion;

- Gerätedesign und Zugänglichkeit;

- und vieles mehr.

Viele Variablen

Jede Komponente hat viele Fehlermodi und jeder Fehlermodus hat unterschiedliche FDPs. Wir wissen auch, dass sich jede FDP je nach Inspektionswerkzeug, Technik, Person, die die Inspektion durchführt, usw. ändern kann. Darüber hinaus läuft jede Komponente mit unterschiedlichen Geschwindigkeiten, unterschiedlichen Lasten und in einer anderen Umgebung. Alles ist anders. Jetzt sind wir in Schwierigkeiten.

An dieser Stelle der Argumentation gehen meiner Meinung nach viele Pflanzen den falschen Weg. Einige Pflanzen kommen zu dem Schluss, dass eine umfangreiche Studie durchgeführt werden muss, um Antworten auf all diese Fragen zu finden. Warum ist das kein guter Ansatz? Dies liegt nicht daran, dass Sie in 999 von 1.000 Fällen nicht über die Daten verfügen, die Sie für die Analyse benötigen.

Selbst wenn Sie dies getan haben, besteht das beste Preis-Leistungs-Verhältnis normalerweise darin, Ihre Mitarbeiter zu schulen und dann Inspektionen durchzuführen, anstatt eine große Analyse durchzuführen. Wenn Sie eine komplizierte Analyse ohne Daten durchführen, erhalten Sie am Ende eine wilde, etwas fundierte Vermutung mit viel Arbeit. Lassen Sie uns also nicht die komplizierte Analyse machen und stattdessen eine wilde, etwas fundierte Vermutung mit unserer Erfahrung anstellen und 99,9 Prozent der Arbeit sparen? Klingt das gut für dich?

Eine wilde, etwas gebildete Vermutung

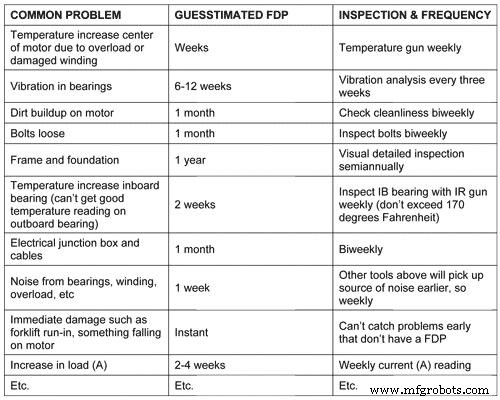

Schauen wir uns einige typische Probleme mit einem Wechselstrommotor an. Dies ist bei weitem nicht alle Fehlermodi. Wenn Sie sich beispielsweise das SKF-Handbuch ansehen, weist ein Lager mehr als 50 Fehlermodi auf. Daher müssen wir uns die allgemeinen Probleme ansehen.

Beispiel:Wechselstrommotor, 125 PS, 80 % Last, 24/7-Betrieb, staubige Umgebung

Wie oben erwähnt, gibt es viele weitere Fehlermodi. Ich habe einige allgemeine Probleme ausgewählt, um meinen Standpunkt zu veranschaulichen.

Wenn wir uns die rechte Spalte anschauen, gibt es viele verschiedene Inspektionshäufigkeiten, auch wenn wir eine vereinfachte Analyse machen. Unsere Schätzungen sind nur Vermutungen und variieren je nachdem, wer die Inspektion durchführt, der Art des Werkzeugs und der Umgebung, daher sollten wir die Zahlen nicht zu ernst nehmen. es handelt sich um Schätzungen.

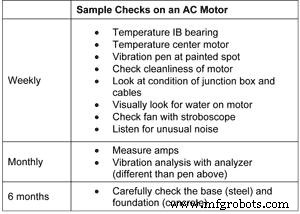

Ich würde mir daher einige der kürzeren Inspektionsintervalle ansehen und dann einige der längerfristigen Inspektionen hinzufügen, da wir die längeren Inspektionsintervalle genauso gut vor Ort durchführen können. Es dauert nicht allzu lange, und wir raten nur über die Intervalle.

Wenn ich mir diesen Wechselstrommotor ansehe, würde ich ihn in einer typischen Prozessanlagenumgebung wie folgt gruppieren:

Hinweis:Standards für vorbeugende Wartung und Zustandsüberwachung werden von Noria verkauft.

Andere Inspektionen

Wenn es sich um einen kritischen Motor handelt, möchten Sie vielleicht eine vollständige Motoranalyse oder einen einfachen Erdschluss durchführen. Ich habe noch keinen Anbieter, der erklären kann, was die geschätzte FDP für die oben genannten Inspektionen verwendet.

Häufiger logischer Fehler

Die Inspektionsfrequenzen basieren auf FDP, nicht auf der Lebensdauer der Komponente oder der Kritikalität.

Die Lebensdauer einer Komponente hat nichts mit der Prüfhäufigkeit zu tun. Beispielsweise kann eine Weltklasse-Anlage eine durchschnittliche Motorlebensdauer von 18 Jahren haben. Einige Motoren halten acht Jahre und einige 25. Die FDP für diese Motoren liegt jedoch höchstwahrscheinlich im Bereich von ein bis vier Wochen, so dass die Lebensdauerstatistik nichts mit der Inspektionshäufigkeit zu tun hat. Ein häufiges irrtümliches Argument ist:„Wir haben diese Komponente drei Jahre lang inspiziert und keine Probleme festgestellt.

Daher verlängern wir die Inspektionsfrequenz von einer Woche auf zwei Wochen.“ Dass Sie kein Problem gefunden haben, hat nichts mit der FDP zu tun. Es hat sich nicht geändert, nur weil die Komponente gut läuft. Wenn diese Komponente einmal ausfällt, kann es nach 15 Jahren sein, die FDP kann immer noch zwei Wochen betragen und Sie müssen sie auffangen. Wenn Sie den Inspektionszeitraum auf zwei Wochen ändern, besteht ein ungefähr 50-prozentiges Risiko, dass Sie ihn verpassen.

Kritikalität hat keinen Einfluss auf die FDP, ist aber praktisch ein Faktor, wenn wir die Inspektionshäufigkeit zuordnen.

Unsere AC-Motorlager sind ebenso entscheidend für unsere Grundlage für den Betrieb des Motors. Wenn einer von beiden fehlschlägt, stoppt der Motor. Allerdings unterscheiden sich die FDP und die Inspektionshäufigkeit, da wir die Inspektionshäufigkeit nach der FDP richten.

Die Kritikalität des Motors kann die Wahl der Inspektionshäufigkeit ändern, da wir uns der FDP nicht sicher sind. Die FDP ist eine Vermutung. Eine sehr kritische Komponente kann also häufiger überprüft werden, weil wir die FDP nicht wirklich kennen. Es ist eine Versicherungspolice.

Zusammenfassend …

- Inspektionshäufigkeiten basieren auf FDP, nicht auf Kritikalität oder Komponentenlebensdauer.

- Die FDP ist kaum vorhersehbar. Wir können jedoch ziemlich gut erraten, was es ist.

- Wenn Sie keine sehr guten historischen Daten darüber haben, was die FDP ist, verschwenden Sie keine Zeit mit einer großen Studie. Machen Sie eine vernünftige Vermutung. Das wird man bei einer Studie ohne Daten sowieso am Ende haben.

- Wenn Sie die FDP-Daten haben, fragen Sie, ob es nicht besser ist, die Leute in die Durchführung von Inspektionen und die Planung und Planung von Korrekturmaßnahmen zu schulen, anstatt eine große FDP-Studie durchzuführen. Meistens ist es besser, die Zeit mit der Ausführung zu verbringen.

Gerätewartung und Reparatur

- Damit die vorbeugende Wartung wirklich für Sie funktioniert

- Vorbeugende Wartung:Ein Überblick

- Teilen Sie die Verantwortung für das Erreichen der vorbeugenden Wartung

- Vorbeugende Wartung für motorisches Überleben

- Verwendung von vorbeugender Wartungssoftware für die Fertigung

- So führen Sie eine geplante vorbeugende Wartung (PPM) durch

- So planen Sie vorbeugende Wartungsarbeiten

- Was ist vorbeugende Wartung?

- Wie lässt sich die Umsetzung der vorbeugenden Wartung verbessern?

- Wie wichtig ist die vorbeugende Wartung in Bezug auf das Sparen von Geld?