Erfolgreiche Navigation in der zustandsbasierten Wartungssprache

Die ideale Strategie für die Zuverlässigkeit der Wartung ist kein einheitlicher Ansatz. Um die größtmögliche Wirkung zu erzielen, müssen Sie jedes Asset analysieren und den Weg aufzeigen, der die besten Ergebnisse für Ihr Unternehmen erzielt. Wartungspraktiker wenden sich zunehmend Techniken der vorausschauenden Wartung (PdM) und der Zustandsüberwachung (CdM) zu, um auf diesem Weg erfolgreich zu sein.

Um effektiv in der Wartungslandschaft zu navigieren, müssen wir zunächst die richtige Sprache verwenden. Predictive Maintenance (PdM) und Condition Monitoring (CdM) sind Wartungs-Techniken und Werkzeuge innerhalb einer zustandsbasierten Instandhaltung (CBM) Strategie. Diese Techniken und Werkzeuge werden verwendet, um Symptome potenzieller Geräteausfälle zu erkennen; sie sind selbst keine Strategien.

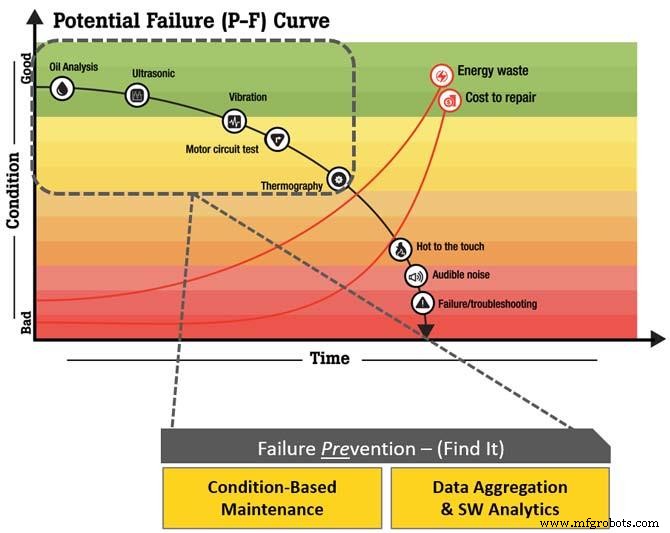

Die zustandsbasierte Wartung sammelt Informationen zum Anlagenzustand aus vorausschauenden Wartungs- und Zustandsüberwachungstechniken, um den optimalen Zeitpunkt für die Durchführung von Wartungsarbeiten zu bestimmen, um Bedingungen zu mildern, die zu einem Ausfall führen.

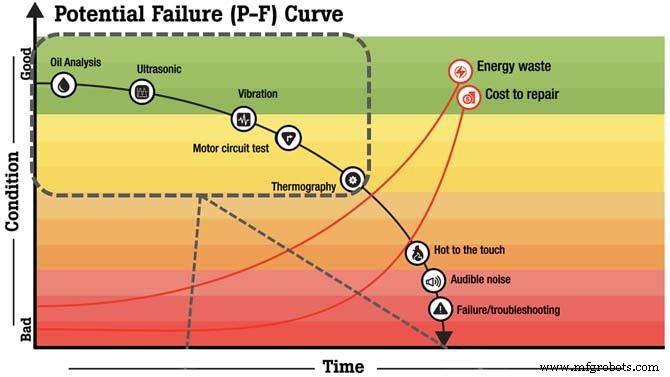

Das Ziel der zustandsbasierten Wartung besteht darin, sicherzustellen, dass jedes Asset verfügbar ist, wenn es angefordert wird, und zu vermeiden, dass Wartungsarbeiten zu früh oder zu spät auf der P-F-Kurve durchgeführt werden. Die Idee ist, sich auf der P-F-Kurve nach links zu bewegen, indem potenzielle Fehler eher früher als später erkannt werden.

Darin liegt die Herausforderung. Den idealen Zeitpunkt für die Wartung zu finden, verwirrt Wartungspraktiker seit Jahrzehnten.

Übergang zu einer Industrie 4.0 (IIoT) Denkweise

Bis vor wenigen Jahren waren Instandhaltungsstrategien in erster Linie eine Kombination aus zeitgesteuerten und Run-to-Failure. Instandhaltungsentscheidungen basierten größtenteils auf menschlichen Beobachtungstechniken und der empirischen Erfassung von Informationen zum Zustand der Anlage im Nachhinein.

Die Einrichtungen warteten, bis ein Motor, eine Pumpe oder ein Förderer ausfiel, bevor sie tätig wurden. Zu dieser Zeit war dies die einzige Wahl, die sie hatten, da die Werkzeuge und Daten nicht ohne weiteres verfügbar waren, um widrige Bedingungen zuverlässig und schnell genug zu finden, um sie zu vermeiden.

Der Anstieg der Automatisierung und der digitalen Daten, die auf Industrie 3.0 ausgerichtet sind, bietet Wartungsteams technologische Beobachtungsmethoden, die ihnen helfen, Bedingungen zu antizipieren, die zu einem Anlagenausfall führen könnten. Betreten Sie die Welt der computergestützten Wartungsmanagementsystem-Software (CMMS). Dies ermöglichte es ihnen, eine digitalisierte zeitbasierte präventive Instandhaltungsstrategie (PM) für jede Anlage zu erstellen.

Wartungspraktiker messen regelmäßig Schlüsselindikatoren an kritischen Geräten, um potenzielle Fehler zu erkennen, und planen dann Ausfallzeiten, um Komponenten nach einem festgelegten Zeitplan (oft vom Originalgerätehersteller festgelegt) unabhängig vom tatsächlichen Zustand der Anlage zu reparieren oder zu ersetzen. Dies reduzierte im Allgemeinen die Ausfallrate, war jedoch aufgrund zusätzlicher Ausfallzeiten und manchmal unnötigem Komponentenaustausch arbeitsintensiv und kostspielig.

Jetzt, da wir mit Industrie 4.0 und intelligenten autonomen Systemen im industriellen Internet der Dinge (IIoT) vorankommen, verwenden viele Einrichtungen Echtzeit-(oder nahezu Echtzeit-)Zustandsdaten von Anlagen, um Wartungsaktivitäten zu optimieren.

Diese zustandsbasierte Wartungsstrategie umfasst die Erfassung von Daten aus einer Vielzahl von Quellen, einschließlich Sensoren, tragbaren Diagnosewerkzeugen, SCADA und anderen Datenerfassungssystemen. Die Daten werden aggregiert, analysiert und über ein CMMS in verwertbare Informationen umgewandelt, die dann Wartungsressourcen dorthin lenken, wo sie am dringendsten benötigt werden. Anstatt Brände zu löschen, können Wartungspraktiker also an der Digitalisierung von Prozessen arbeiten.

Vorausschauende Wartung? Zustandsüberwachung? Was ist der Unterschied?

Vorausschauende Wartung und Zustandsüberwachung ähneln sich darin, dass beide technologische Beobachtungsmethoden verwenden, um Daten zum Anlagenzustand zu erfassen. Außerdem sind sie beide vollständige Teilnehmer dieser Methoden, indem sie vollständig in die Umgebung eintauchen.

Die Unterschiede zwischen Predictive Maintenance und Condition Monitoring sind minimal; sie sind eigentlich komplementär. Anstatt also das eine oder das andere auszuwählen, kombinieren die meisten Wartungsprogramme sie, um ein umfassenderes Bild der Wartungszuverlässigkeit zu liefern.

Zusammen bieten vorausschauende Wartung und Zustandsüberwachungstechniken die Möglichkeit, empirische Daten zu erfassen und aufzuzeichnen, die Sie benötigen, um bessere Entscheidungen darüber zu treffen, wo Wartungsressourcen eingesetzt werden müssen, um die beste Rendite zu erzielen.

Vorausschauende Wartung

Prädiktive Wartungswerkzeuge und -techniken verwenden ultrasensorische Technologien wie Thermografie, Schwingungsanalyse, Ölanalyse und Ultraschallmessung, um eine Momentaufnahme des Anlagenzustands zu erstellen. Da Sie nur einen kurzen Zeitraum erfassen, ist es wichtig, auch den Betriebskontext der Messwerte aufzuzeichnen, z.

Eine Einschränkung bei der vorausschauenden Wartung besteht darin, dass sie nicht vorhersagt die Langlebigkeit oder den genauen funktionalen Ausfallpunkt eines Assets. Vielmehr stellt es technologische Beobachtungsdaten bereit, die Ihnen helfen, die Wartung einer Anlage genauer, effektiver und steuerlich verantwortungsvoller zu planen, um ein höheres Maß an Verfügbarkeit und Kapazitätssicherung zu gewährleisten.

Zustandsüberwachung

Werkzeuge und Techniken zur Zustandsüberwachung liefern auch technologische Beobachtungsdaten; Sie erfassen jedoch nicht nur einen Schnappschuss, sondern erfassen kontinuierlich fortlaufend Daten zum Anlagenzustand über Sensoren und andere Datenerfassungssysteme.

Zustandsüberwachungstechniken sind ideal für Anlagen, die schwer zugänglich sind oder sich in gefährlichen Umgebungen befinden. Die Installation von Sensoren zur Erkennung übermäßiger Lagervibrationen oder Überhitzung oder von Problemen mit der Motorleistungsqualität liefert wichtige Informationen zum Anlagenzustand, ohne Mitarbeiter zu gefährden oder Produktionsstillstände zu erfordern.

Je nach System können Daten in Intervallen von Sekunden über Stunden bis hin zu Tagen erfasst werden. Der Aufstieg des IIoT, Fortschritte in der Sensortechnologie und Kostensenkungen lassen das Datenvolumen exponentiell wachsen. Die Anwendung von künstlicher Intelligenz und maschinellem Lernen auf diese zunehmende Menge an Trend-Zustandsdaten hilft Wartungspersonal, den optimalen Punkt auf der P-F-Kurve genauer zu identifizieren, um Präventivmaßnahmen anzuwenden.

Minderung zufälliger Fehler

Zufällige Ausfälle werden als solche klassifiziert, weil sie auf unbekannte Ursachen zurückzuführen sind. Einer der Bereiche, in denen Werkzeuge und Techniken zur vorausschauenden Wartung und Zustandsüberwachung die größte Wirkung haben, ist die Identifizierung der Grundursachen zufälliger Ausfälle.

Dies bedeutet, dass Wartungspraktiker alles von einem technologischen Standpunkt aus betrachten müssen, wie unter anderem Vibration, Thermografie und Netzqualität. Die Durchführung all dieser Inspektionen mit sich wiederholenden zeitgesteuerten Wartungsaktivitäten kann einen enormen Zeit- und Ressourcenaufwand bedeuten.

Jetzt können vorbeugende Instandhaltungs- und Zustandsüberwachungstechniken häufig Bedingungen identifizieren, die zu zufälligen Ausfällen führen, sie in die richtige Ausfallkurve einordnen, die Ursache effektiver beheben und dann die richtige Strategie zur Minderung der Instandhaltung anwenden.

Indem sie den Wartungspraktikern auf diese Weise helfen, können diese Techniken helfen, eliminieren viele Fehler, die früher als zufällig eingestuft wurden. Einfach gesagt, wir wissen nicht, was wir nicht wissen. Die Verwendung technologischer Beobachtungsdaten, die aus vorausschauenden Wartungs- und Zustandsüberwachungstechniken abgeleitet wurden, hilft, das Unbekannte bekannt zu machen, damit wir die P-F-Kurve weiter nach rechts verschieben und so mehr Betriebszeit zwischen Ausfällen gewinnen können.

Entwicklung einer wirksamen Präventionsstrategie

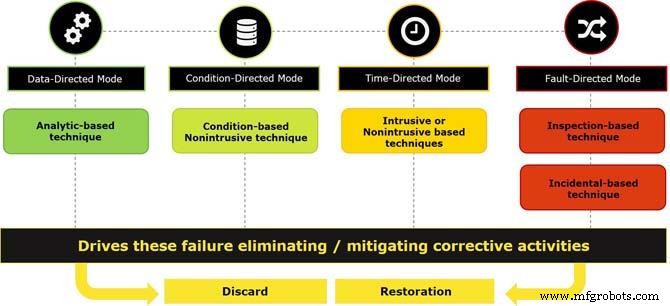

Die Entwicklung von Wartungsstrategien tendiert dazu, sich von einer zeitgesteuerten zu einer zustandsgesteuerten zu (eventuell) datengesteuerten Wartung zu bewegen. Aber nicht jeder Vermögenswert muss diesem Weg folgen.

Die Wahrheit ist, dass die meisten Einrichtungen eine Kombination dieser Wartungsstrategien basierend auf der Kritikalität und den Kosten der betreffenden Anlage verwenden. Obwohl der Trend zu zustandsbasierten und datengesteuerten Wartungsstrategien geht, entwickeln viele Unternehmen einen hybriden vorbeugenden Aktionsplan, der alles von zeitgesteuerten bis zu datengesteuerten Wartungsverfahren umfasst. Der Schlüssel ist, die richtige Mischung zu finden.

Obwohl die zeitgesteuerte Wartung in den letzten Jahren in Ungnade gefallen ist, gibt es Fälle, in denen die planmäßigen Entsorgungs- oder Wiederherstellungsaufgaben im Zusammenhang mit der herkömmlichen vorbeugenden Wartung am effektivsten sind. Für geschäftskritische Anwendungen, bei denen ein Ausfall weitreichende physische oder Umweltschäden verursachen könnte, wie beispielsweise in der Öl- und Gasverarbeitung oder in Kernkraftwerken, ist die Kombination zustandsbasierter mit datengesteuerten Instandhaltungsstrategien ein bevorzugter Ansatz.

Nach der Kritikalität der Anlage spielen das Budget und die Verfügbarkeit von Human- und Technologieressourcen eine wesentliche Rolle bei der Entscheidung, welche Wartungstechnik verwendet werden soll.

Sie möchten nicht „mit einem Dollar einen Cent hinterherjagen“, indem Sie vorbeugende Wartungs- und Zustandsüberwachungstechniken einsetzen, wenn standardmäßige zeitgesteuerte – oder sogar ausfallende – Ansätze effektiver sind. In einigen Fällen ist es billiger und schneller, ein Asset zu ersetzen, als es zu messen oder regelmäßige PMs durchzuführen.

Ebenso wichtig ist die Zeitsensitivität und Erfassungshäufigkeit der Asset-Zustandsdaten. Bei einem Lagerausfallmodus mit einer P-F-Kurve von sechs Monaten müssen beispielsweise nicht jede Minute, Stunde oder Sekunde Zustandsdaten erfasst werden. Vielleicht ist wöchentlich in Ordnung. Andererseits kann es sein, dass dasselbe Lager in einem geschäftskritischen Betrieb, wie einem Kernkraftwerk, ständig überwacht werden muss.

Wichtige Überlegungen bei der Gestaltung einer effektiven Instandhaltungsstrategie

Die Entwicklung der besten Wartungsstrategie für Ihr Unternehmen ist sowohl ein finanzieller als auch ein logistischer Entscheidungsprozess. Hier sind einige wichtige Faktoren, die Sie beachten sollten:

-

Entscheiden Sie, ob es billiger und schneller ist, ein Gerät von Zeit zu Zeit auszutauschen, als einen Wartungstechniker zur regelmäßigen Überprüfung zu schicken.

-

Bestimmen Sie, welche Assets so wichtig sind, um die Dinge in Bewegung zu halten, dass sich die Kosten für das Hinzufügen einer Zustandsüberwachung lohnen, egal wie hoch die Kosten sind.

-

Denken Sie daran, dass es einen Unterschied zwischen Strategien gibt und Techniken und Werkzeuge :

-

Condition-based Maintenance (CBM), Reliability Centered Maintenance (RCM), Reliability-Based Maintenance (RBM), Design Out Maintenance (DOM) und sogar Run-to-Failure (RTF) sind alle Strategien.

-

Vorausschauende Wartung und Zustandsüberwachung beschreiben Techniken und Werkzeuge im Rahmen der zustandsbasierten Instandhaltung Strategie . verwendet .

-

Zeitgesteuert, bedingungsgesteuert und datengesteuert sind prozedurale Klassifikationen. Diese klassifizieren die Aufgaben, die Wartungspraktiker in einem präventiven Aktionsplan durchführen, um Fehlermodi zu beseitigen und/oder zu mindern.

-

Zuverlässigkeitsbasierte Wartungstools wie die Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) oder die Fehlermöglichkeits-, Auswirkungs- und Kritikalitätsanalyse (FMECA) helfen dabei, die umsichtigsten Wartungsstrategien und Verfahrensschritte zu bestimmen, um potenzielle Fehlerursachen zu identifizieren, zu mindern oder zu beseitigen .

Am Ende müssen zwei ROIs berücksichtigt werden. Einer ist der traditionelle Return on Investment aus der Effizienzsteigerung mit vorhandenen Ressourcen. Das andere ist Ihre Rückkehr zur Integrität. Als Wartungstechniker hängt Ihre Integrität – und die Ihres gesamten Unternehmens – von der Aufrechterhaltung der Anlagenverfügbarkeit und Kapazitätssicherung ab. Die von Ihnen gewählten Wartungstools, -techniken und -strategien müssen dieses Ziel unterstützen.

Über den Autor

Gregory Perry, CMRP, CRL, ist Senior Capacity Assurance Consultant bei Fluke Reliability. Er ist ein zertifizierter Zuverlässigkeitsführer mit fast zwei Jahrzehnten Erfahrung in Wartung und betrieblichen Best Practices und verfügt über eine breite Basis an Erfahrungen in MRO und Lagerräumen, erstklassigen Wartungsprinzipien und erstklassiger CMMS-Beratung und -Führung. Perry bietet seinen Kunden nicht nur Implementierungs- und Beratungsdienste, sondern präsentiert auch Best-Practice-Sitzungen für die Wartung auf führenden Branchenkonferenzen und hat mehrere Online-Webinare zu Best Practices verfasst.

Gerätewartung und Reparatur

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Wie die Integration mit SensrTrx Fiix-Kunden hilft, zustandsbasierte Wartung zu bewältigen

- Strategie und Lösungen der Armee für zustandsorientierte Instandhaltung

- Verbesserung der proaktiven Wartung durch Schmierungsüberwachung in Echtzeit

- GE, Boeing implementiert zustandsbasierten Wartungsstandard

- Mit digitalen Wartungssystemen durch die Kapazitätskrise navigieren

- Ist die zustandsorientierte Wartung für Ihre industriellen elektronischen Geräte richtig?

- Die Grundlagen und Vorteile der zustandsorientierten Instandhaltung

- Zustandsbasierte Wartung:was es ist und seine Vorteile

- Zustandsbasierte Wartungsstrategien minimieren Geräteausfälle