Sensoren und Systeme für CBM

Condition Based Maintenance (CBM) verspricht, den Wartungsbedarf von Maschinen auf der Grundlage von Prozessleistungsmessungen vorherzusagen. Ein CBM-System kann die Wartungsarbeiten an Geräten minimieren, ohne die Systemverfügbarkeit oder -zuverlässigkeit zu beeinträchtigen. CBM bietet eine effiziente, kostengünstige Wartungsmethode durch den Einsatz von Sensortechnologie, Signalverarbeitung und Softwaretechniken.

Die zustandsbasierte Wartung ermöglicht es Ihnen, geplante Korrekturmaßnahmen zu ergreifen, nachdem eine Verschlechterung der Maschinenleistung erkannt und identifiziert wurde. Der Hauptnutzen eines CBM-Systems ist die erhöhte Verfügbarkeit (Uptime) von Maschinen und Ausrüstungen. Zu den weiteren Vorteilen zählen geringere Wartungskosten durch Reduzierung der Stunden für vorbeugende und korrigierende Wartung und die Vermeidung von Folgeschäden durch die Erkennung potenzieller Maschinenausfälle.

In der Vergangenheit wurde aufgrund der damit verbundenen Kosten eine zustandsbasierte Wartung bei großen rotierenden Maschinen wie Motoren, Pumpen, Generatoren, Kompressoren und ähnlichen Maschinen angewendet. Sensoren sind das erste Glied in einem erfolgreich implementierten zustandsbasierten Wartungssystem.

Sensortechniken für CBM

Herkömmliche Sensoren, die in groß angelegten Anwendungen von CBM verwendet werden, können die folgenden Gerätetypen umfassen:

Schwingungssensoren (Beschleunigungsmesser) messen die Bewegung der Maschine und erkennen sich entwickelnde mechanische Fehler, wie z. B. Fehlausrichtungen in angetriebenen Geräten oder versagende Motorhalterungen.

Flussspulen- und Strommesswerte überwachen den elektrischen Zustand. Erhöhte Stromstärken können auf Lagerverschleiß in einem Fördersystem oder einem klebrigen (Gummi-)Band hinweisen.

Temperaturmessumformer wie Thermistoren, Widerstandstemperaturfühler (RTDs) und Thermoelemente überwachen die Umgebungstemperatur und die Motoroberflächentemperatur. Sie können Überhitzungszustände des Motors feststellen und hohe Rahmentemperaturen anzeigen, die durch übermäßigen Lagerverschleiß verursacht werden.

Wärmebildkameras – tragbare, berührungslose Einheiten – sind Geräte zum Scannen und Speichern des Temperatur- und Infrarotbilds von Produktionsanlagen. Diese Daten sind nützlich, um abnormale und normale Vorgänge zu vergleichen. Hitze kann ein Frühindikator für Maschinenschäden oder Fehlfunktionen sein.

Ultraschallwandler erkennen Lecks und prüfen mechanische und elektrische Komponenten.

Ausweitung der Anwendungen von CBM

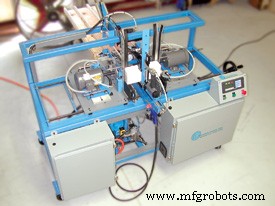

Mit den geringeren Kosten für Sensoren und der erhöhten eingebetteten Verarbeitungsleistung, die heute verfügbar sind, sind jetzt mehr Anwendungen für CBM realisierbar und kostengünstig. Viele elektrische Geräte enthalten mittlerweile Sensoren, die neben ihren grundlegenden Steuerfunktionen auch Leistungsdaten liefern können. Benutzer von Servos und anderen Antriebssystemen können beispielsweise Algorithmen zur vorausschauenden Wartung implementieren, die das Ausgangsdrehmoment des Motors überwachen, indem sie die Stromabgabe des Antriebs erfassen (siehe Foto 1).

Foto 1. Produktionsmaschine für Lamellen mit Servoantriebssystem.

(Foto mit freundlicher Genehmigung von G &L Technologies)

Sobald das an jedem Punkt eines „normalen“ Maschinenzyklus erforderliche Drehmoment bekannt ist, ist es ziemlich einfach, dieses Drehmomentprofil zu überwachen und das Wartungspersonal auf Anomalien aufmerksam zu machen. Ein erhöhter Drehmomentausgang kann auf ein beginnendes Lagerversagen oder andere drohende mechanische Probleme hinweisen. Mit diesem Wissen können Sie die mechanische Ausrüstung während der nächsten planmäßigen Wartung reparieren, anstatt Reparaturen nach einem unerwarteten Ausfall durchzuführen. Weniger ausgeklügelte Bewegungssteuerungsarten (d. h. Schrittschaltsysteme), die keine Drehmomenterfassungsfähigkeiten haben, können diese Art von Informationen nicht liefern. Auf lange Sicht kann es effizienter sein, ein leistungsfähigeres Laufwerk zu installieren, das allein auf seiner Fähigkeit basiert, die vorausschauende Wartung zu unterstützen.

Sensoren zur Überwachung von Maschinen- oder Prozessbedingungen können Daten melden, aber letztendlich ist es das System, an das sie angeschlossen sind, das die Intelligenz liefert, um die Daten zu interpretieren und Maßnahmen zu ergreifen.

Ein Beispiel für eine zustandsbasierte Wartung mit einer Logikplattform ist ein pH-Messmanagementsystem. Eine Anwendung ist ein integriertes Selbstreinigungs-, Selbstkalibrierungs- und Selbstdiagnosesystem für pH-Sensoren, die in einem Live-Prozess installiert sind. Eine speicherprogrammierbare Steuerung (SPS) testet, reinigt und kalibriert pH-Sonden automatisch in Anwendungen, bei denen die Sonden abrasiven oder ätzenden Bedingungen ausgesetzt sind. Um Drift und Effizienz zu messen, zieht die SPS die pH-Sonde aus dem Prozess zurück, injiziert bekannte pH-Puffer und liest die 4-20 Milliampere (mA) Eingänge. Die SPS ist in der Lage, Drift (Bias/Shift) und verringerte Effizienz (Steigung) im Laufe der Zeit zu kompensieren, um eine genaue pH-Messung zu protokollieren und zu melden. Basierend auf der Kurve der Leistungsverschlechterung könnte das System auch vorhersagen, wann die Sonde vollständig ausgetauscht werden muss.

Das CBM-System mit offener Konnektivität

Verteilte Überwachungssysteme haben sich heute zu Architekturen entwickelt, die auf offenen Standards für Hardware und Software basieren. SPS- und PC-basierte Plattformen, die über eine Vielzahl akzeptierter Feldbusnetzwerke mit verteilten Eingabe-/Ausgabegeräten (I/O) und Sensoren kommunizieren, haben ihren Weg in CBM-Anwendungen gefunden.

OPC oder OLE (Object Linking and Embedding) für die Prozesssteuerung ist ein Industriestandard, der von einer Reihe führender Hard- und Softwareanbieter in Zusammenarbeit mit Microsoft entwickelt wurde. Mittels offener Konnektivitätstechnologie können Live-Daten von Industriegeräten ohne Programmieraufwand an vorgelagerte Systeme oder eine Webseite übermittelt werden. Die Daten stehen dann zum Anzeigen, Drucken oder Archivieren auf jedem Computer oder überall dort, wo das Internet oder das Intranet des Unternehmens zugänglich ist, zur Verfügung. Die OPC-Technologie ermöglicht eine einfache und kostengünstige Datenerfassung und -anzeige, da sie von so vielen verschiedenen Geräten unterstützt wird. Als zusätzlichen Vorteil bietet die OPC-Software einen einheitlicheren Ansatz für die Datenanzeige und -protokollierung für Anlagen, die mehrere SPS-Marken verwenden (siehe Grafik 1).

Grafik 1. OPC-basierte Datenerfassung aus einem Leitsystem liefert nützliche Daten für Wartungsentscheidungen.

OPC-Software bietet viele nützliche Funktionen, um überwachte Daten zugänglicher und nützlicher zu machen. Dynamische Farben ermöglichen es Anwendern beispielsweise, den Status ihrer Prozessabläufe auf einen Blick zu erkennen. Verwenden Sie diese als Frühwarnsystem, um das Personal auf Anomalien im Betrieb aufmerksam zu machen. Mathefunktionen können Berechnungen an den Rohdaten durchführen, bevor diese angezeigt oder weiterverarbeitet werden. Viele Standard-OPC-basierte CBM-Programme sind jetzt verfügbar, um den Wartungsaufwand zu verwalten.

Fazit

Ein zustandsorientiertes Wartungssystem trägt bei richtiger Umsetzung dazu bei, die Wartungskosten zu senken, die Maschinenverfügbarkeit und -zuverlässigkeit zu erhöhen, die Sicherheit zu verbessern, die Produktqualität zu verbessern und in vielen Fällen die Lebensdauer der Ausrüstung zu verlängern. Carl Hamilton ist technischer Spezialist für AutomationDirect, einem Direktverkäufer von Automatisierungs- und Industriesteuerungsprodukten. Für weitere Informationen rufen Sie 800-633-0405 an oder besuchen Sie www.automationdirect.com. Erfahren Sie mehr über Automatisierung. Ein Glossar mit gebräuchlichen Automatisierungsbegriffen ist per E-Mail an den Redakteur von Reliable Plant, Paul V. Arnold, unter [email protected] erhältlich.

Gerätewartung und Reparatur

- Kontron und SYSGO:SAFe-VX-Rechenplattform für sicherheitskritische Systeme

- Gemeinsames Belohnungssystem fördert Ergebnisse und Teamwork

- Eine Fahrstunde für Betrieb und Wartung

- Strategie und Lösungen der Armee für zustandsorientierte Instandhaltung

- Deming, Drucker und ein Fall für Planung und Terminplanung

- 5 Regeln für Partnerbetrieb und Wartung

- Akustische, visuelle und taktile Inspektionen für vorausschauendes Wartungspersonal

- Miller zum Vice President of Maintenance and Manufacturing der Toyota-Gabelstaplerabteilung ernannt

- Kontrollbereiche für Wartungsplaner und andere

- CBM und RCM helfen, die Sicherheit und Verfügbarkeit bei YICT zu maximieren