Proaktives Herunterfahren senkt die Wartungskosten für Potlatch

Kostengünstige Managementtechniken für Wartungsstillstände, die sich auf Art, Qualität und Zeitpunkt der Arbeiten konzentrieren, tragen zu einer 83-prozentigen Senkung der Wartungskosten pro Tonne in der Zellstoff- und Papierfabrik der Potlatch Corporation in . bei Cloquet , Min.

Ein effektives Stilllegungsmanagement ist entscheidend für den Betrieb von Mühlen – denn ohne gut geplante und durchgeführte Stillstände leidet die Anlagenzuverlässigkeit und die Mühle zahlt den Preis für schlechte Qualität und Produktionsausfälle. Die Fähigkeit, Stillstände zu managen, ist eine Möglichkeit, die Gesamtausfallkosten zu reduzieren, damit die Stillstände selbst nicht die Einsparungen verbrauchen, die sie generieren können.

Aufgrund der aktuellen wirtschaftlichen Bedingungen hat die Kostensenkung eine hohe Priorität und ein effektives Stilllegungsmanagement ist eine Übung in dieser Abfallreduzierung. Wartungsstillstände machen in den meisten Werken einen großen Teil des Jahresbudgets aus und sind in der Regel ein Ziel zur Kostensenkung. Allerdings können die Wartungskosten für den Stillstand um 30 bis 50 Prozent gegenüber dem historischen Niveau gesenkt werden, wenn die Inbetriebnahme nach dem Ausfall reibungslos und vorhersehbar erfolgt. Durch den Einsatz einfacher und effektiver Abschaltmanagementtechniken können Einsparungen in Höhe von mehreren Wochen zusätzlicher Produktion pro Jahr erzielt werden. Diese Verbesserungen können erfolgen, ohne dass Arbeit eingebüßt oder geplante Wartungsausfallzeiten abgebrochen werden müssen.

Wenn die Prinzipien eines erfolgreichen Shutdown-Managements klar verstanden werden, können sofort die Maßnahmen ergriffen werden, die für eine wirtschaftlichere Stilllegung erforderlich sind. Wenn ein Werk beschließt, größere Ausfallarbeiten weit im Voraus zu erkennen und die Arbeiten sorgfältig geplant werden, um die Ausführung zu maximieren, führt dies zu geringeren Kosten. Werden gleichzeitig Prozessstörungen (z. B. verspätete Anbauarbeiten) unter Kontrolle gehalten, stehen ausreichend Ressourcen zur Verfügung, um das Stilllegungsmodell kontinuierlich weiterzuentwickeln und zu verbessern, um jedes Jahr größere Einsparungen zu erzielen.

Stilllegungen haben schwerwiegende Auswirkungen auf die Rentabilität der Mühle, und kostengünstige Managementtechniken für Stilllegungen unterscheiden sich von herkömmlichen Verfahren. Drei wichtige Konzepte, die einen gut gemanagten, kostengünstigen Shutdown von einem schlecht gemanagten unterscheiden, sind:

- Die Art der Arbeit, die während des Herunterfahrens ausgeführt wird.

- Ein abgeschlossener Zeitplan für die Arbeitsliste zum Herunterfahren.

- Die Qualität der Stilllegungsarbeitsplanung.

Die Art der Stilllegungsarbeiten ist entscheidend

Es ist von entscheidender Bedeutung, dass die Arbeitsliste für den Shutdown so kurz wie möglich gehalten wird. Eine kurze Liste ist sowohl das Mittel zur Kostensenkung als auch die wichtigste Methode, um sich auf Arbeiten zu konzentrieren, die nur während eines größeren Ausfalls ausgeführt werden können. Alle anderen Arbeiten werden auf einen Zeitpunkt außerhalb des Shutdown-Fensters verschoben.

Die Hauptaktivität während der Stilllegung sollte präventiver Natur sein (einschließlich Geräteinspektionen), gefolgt von Reinigung und Reparatur. Wenn dieses Grundkonzept befolgt wird, führt dies zu weniger Überstunden, niedrigeren Auftragnehmerkosten und einer besseren Dokumentation. Es garantiert auch fast, dass das Budget eingehalten wird. Mit der Methode der kurzen Arbeitsliste während des Stromausfalls im Jahr 2001 in der Zellstoff- und Papierfabrik von Potlatch in Cloquet, Minnesota, schloss die Energie- und Rückgewinnungsabteilung beispielsweise ihre Arbeit im zweiten Jahr in Folge innerhalb von 3 Prozent der budgetierten Kosten ab.

Anfangs glaubten viele Mühlenmitarbeiter bei Cloquet, dass es am besten sei, während eines größeren Ausfalls so viel Arbeit wie möglich auszuführen. Nach der Umstellung auf den Ansatz mit kurzen Arbeitslisten gab es jedoch deutliche Verbesserungen bei der Budgetkontrolle, den Gesamtausfallkosten, der Anlagenzuverlässigkeit und der Planungseffizienz. Auch der Einsatz von Leiharbeitskräften für Reparaturen bei Ausfall ist aufgrund der erhöhten Verfügbarkeit von Wartungspersonal bei größeren Ausfällen zurückgegangen. Die Kultur innerhalb der Mühle verändert sich langsam zu einer Kultur, bei der die Gesamtkosten jeder Aktivität berücksichtigt werden, bevor Maßnahmen ergriffen werden.

Zuvor war das Werk Cloquet unter Druck gesetzt worden, geplante kleinere Reparaturtage zu eliminieren, indem solche Arbeiten während eines größeren Ausfalls ausgeführt wurden. Ziel war es, Ausfallzeiten zu reduzieren und damit die Produktion zu steigern. In der Praxis jedoch überstiegen die zusätzlichen Kosten für Überstundenarbeit, beschleunigte Teilelieferung, Ausführung ungeplanter Arbeiten und verringerte Mitarbeitereffizienz bei längeren Überstunden die scheinbaren Einsparungen.

Größere Abschaltungen sollten nicht verwendet werden, um regelmäßige kleinere Ausfallzeiten zu vermeiden. Geringfügige Ausfallzeiten sind ein wichtiger Bestandteil der proaktiven Wartung, da sie die Möglichkeit bieten, regelmäßige vorbeugende Wartungen und Reparaturen durchzuführen, die während des Betriebs nicht durchgeführt werden können. Jede Mühle muss die Häufigkeit ihrer geplanten kleineren Ausfallzeiten bestimmen, und sobald ein effektiver Zyklus eingerichtet ist, sollte dieser nicht unnötig unterbrochen werden. In allen Bereichen, in denen jährliche Ausfallzeiten festgelegt und eingehalten werden, hat das Werk in Cloquet eine Rekordproduktion, verbesserte Qualität und erhöhte Zuverlässigkeit erlebt.

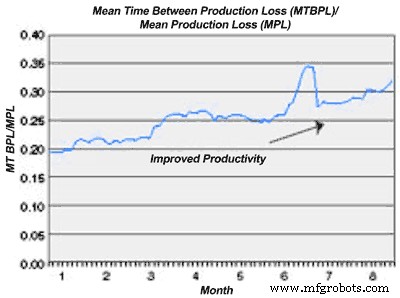

Es besteht ein empfindliches Gleichgewicht zwischen geplanten Ausfallzeiten und Anlagenzuverlässigkeit. Großstillstandsarbeiten sollen die bis zum nächsten Großstillstand durchgeführten Wartungsarbeiten unterstützen, einschließlich Reparaturen bei kleineren Ausfallzeiten. Um festzustellen, ob Ausfälle und andere Wartungsarbeiten den maximalen Nutzen bringen, steht eine effektive Messtechnik zur Verfügung. Wenn das Verhältnis der mittleren Zeit zwischen Produktionsverlust (MTBPL) und mittlerem Produktionsverlust (MPL) über die Zeit verfolgt wird, kann man leicht erkennen, ob die Anlage eine höhere Zuverlässigkeit und weniger schwere Ausfälle aufweist (Abbildung 1).

Abbildung 1. Die Zunahme der mittleren Zeit zwischen Produktionsverlust (MTBPL) und dem mittleren Produktionsverlust (MPL) zeigt an, dass der Aufwand für Wartung und Betrieb die Produktivität verbessert.

Als Produktionsausfall wird jeder geplante oder ungeplante Kapazitätsverlust bezeichnet.

Durch die Anpassung der Zeit zwischen geplanten Abschaltungen und der Dauer der Abschaltungen arbeiten Wartung und Betrieb kontinuierlich an einer erhöhten Betriebszeit. Die Überwachung von MTBPL/MPL während der Anpassung an die Shutdown-Ereignisse gibt einen fast sofortigen Hinweis auf Erfolg oder Misserfolg. Oftmals steigt die Produktivität, wenn häufigere oder längere Stillstände ausgeführt werden. Dies liegt an der erhöhten Zuverlässigkeit, die auftritt, wenn die Ausrüstung richtig gewartet wird. Diese einfache Maßnahme beseitigt im Alleingang den Konflikt zwischen Produktions- und Wartungspersonal, der mit Reparaturen bei Ausfallzeiten verbunden ist. Wenn dieser Saldo erreicht ist, sieht jeder, dass er sich in den Daten widerspiegelt.

Abgeschlossener Zeitplan für die Arbeitsliste zum Herunterfahren

Obwohl ein endgültiger Zeitplan keine Budgetentwicklungsübung ist, haben Stillstände einen erheblichen Einfluss auf die Mühlenausgaben. Aufgrund dieser Auswirkungen auf den Haushalt sollte ein endgültiger Zeitplan für die Stilllegungsarbeitsliste Elemente aus einem langfristigen und einem kurzfristigen Plan für das Stilllegungsmanagement enthalten.

Ein langfristiger Plan für das Stilllegungsmanagement sollte drei bis zehn Jahre vor der Ausführung in der Haushaltsprognose skizziert werden. Der langfristige Plan enthält ziemlich detaillierte Listen der Hauptarbeiten, die während jedes geplanten Großstillstands durchgeführt werden müssen. In der langfristigen Planung werden beispielsweise Kesselinspektionen, die Neuauskleidung von großen Ziegelbehältern, Kanalreparaturen und Inspektionen von elektrischen Energieverteilungsanlagen veranschlagt. Auch für kleinere Reparaturen während des Shutdowns, die oft pauschal veranschlagt werden, müssen Mittel eingerechnet werden.

Der Langzeitplan ist das Werkzeug, um den Umfang jedes Ausfalls zu kontrollieren. Die langfristige Planung ist ein kritischer und oft übersehener Bestandteil des proaktiven Wartungsansatzes. Ohne einen langfristigen Plan werden größere Reparaturen und Inspektionen oft erst dann angemessen berücksichtigt, wenn es zu spät ist, sich auf ihre Durchführung vorzubereiten.

Darüber hinaus sollte jährlich ein Betriebshaushalt erstellt werden. Um einen größeren Stillstand genau planen zu können, sollten Umfang, Dauer und Zeitpunkt des Ausfalls angegeben werden, bevor das Betriebsbudget genehmigt wird. Dies bedeutet, dass jede größere Stilllegung mindestens 18 Monate vor ihrer geplanten Durchführung mit einer Genauigkeit von plus oder minus 10 Prozent festgelegt wird, damit der Budgetprozess fortgesetzt werden kann. Dies ist der kurzfristige Plan für das Shutdown-Management.

Der kurzfristige Plan wird ausgehend vom langfristigen Plan entwickelt. Neben den größeren Reparaturen muss die kurzfristige Planung detaillierte Listen und Kostenvoranschläge für die kleineren, kostengünstigeren Reparaturarbeiten enthalten. Wenn das Budget und der Stilllegungsplan in den Genehmigungsprozess eingehen, sollte sehr klar sein, was der bevorstehende Ausfall bewirken wird. Es ist relativ einfach festzustellen, welche Projekte den Ausfall treiben. Ist dies nicht der Fall, ist eine Abschaltung nicht gerechtfertigt.

Es ist akzeptabel, für einen geplanten Ausfall bis zu sechs Monate vor seinem Auftreten begrenzte Umorganisations- und Ersatzjobs zuzulassen, sofern das Budget die Finanzierung der Arbeit enthält. Das Mühlenmanagement sollte jedoch die sechsmonatige Sperrung ernsthaft durchsetzen, und alle Arbeiten, die nach dem Sperrdatum hinzugefügt werden sollen, sollten sorgfältig geprüft werden. Normalerweise ist es notwendig, einen anderen Job zu stornieren, um Zeit und Geld für die zusätzliche Arbeit bereitzustellen. Wenn diese Regel nicht durchgesetzt wird, sinkt die Planungseffizienz für den Shutdown schnell auf ein nicht akzeptables Niveau.

Probleme mit der Teilelieferung werden auch zu einem Problem, wenn Jobs nach dem Sperrdatum hinzugefügt werden. Kurzfristig hinzugefügte Jobs vor einem Shutdown sind in der Regel die Ursache für die meisten Störungen bei der geplanten und geplanten Arbeit. Es ist wichtig, sich daran zu erinnern, dass die Planungsarbeit teuer ist und die Stornierung eines bereits geplanten Auftrags mit Teilen vor Ort, um ungeplante Arbeiten zu erledigen, äußerst verschwenderisch ist. Tabelle 1 zeigt einen Vergleich der Abteilungen während eines größeren Ausfalls im Werk Cloquet im Jahr 2001. Die Abteilung, die die proaktive Methode verwendet, hat mehr Arbeitsaufträge erledigt, obwohl sie 30 Prozent weniger Aufträge angefordert hat.

PLATZ FÜR EINE TABELLE 1. Der Vergleich zeigt die Ergebnisse eines größeren Ausfalls im Jahr 2001 aus zwei verschiedenen Abteilungen im Werk Cloquet. Die Abteilung, die die proaktive Methode anwendet, hat mehr Arbeitsaufträge erledigt, obwohl sie 30 Prozent weniger Aufträge angefordert hat.

Proaktiv vs. Reaktiv

Proaktives Herunterfahren

Methode zum reaktiven Herunterfahren

Vor der Sperrung geplante Jobs

196

183

Jobs nach Sperrung hinzugefügt

0

56

Während des Herunterfahrens hinzugefügte Jobs

4

45

Geplante Jobs abgeschlossen

193

131

Ungeplante Aufträge abgeschlossen

4

45

Gesamtzahl der nachgefragten Jobs

200

284

Gesamtzahl der abgeschlossenen Jobs

197

176

Erfolgsrate (%)

99%

62 %

Die Verwendung spezifischer, herausfordernder Sperrdaten ist ein Konzept, das für einige Personen möglicherweise schwer zu akzeptieren ist. Die 18-Monats-Budget-Arbeitsliste wird oft missverstanden, weil nicht immer klar ist, wie man im Voraus wissen könnte, welche Reparaturen nötig wären.

Hier kommt die Planung ins Spiel. In der Regel weiß jede Einrichtung, welche Arbeiten bei jedem Ausfall durchgeführt werden. Es ist wichtig, die Reparaturhistorie zu überprüfen und eine fundierte Schätzung des Zeit-, Material- und Kostenaufwands vorzunehmen, der üblicherweise bei jedem Projekt anfällt. Wenn diese Informationen nicht ohne weiteres verfügbar sind, ist jetzt der richtige Zeitpunkt, um mit dem Erstellen einer Verlaufsdatei für alle Geräte zu beginnen. Die Vorausplanung von Ausfällen wird einfacher, da sich der proaktive Ansatz durchsetzt. Der Schlüssel zu einer vernünftigen Einschätzung zukünftiger Stilllegungsarbeiten besteht darin, Aufzeichnungen über vergangene Stilllegungen zu führen und häufig darauf zu verweisen. Bei richtiger Anwendung der Wartungsplaner gibt es für jeden Auftrag vollständige Arbeitsanweisungen, die jedes Jahr wiederverwendet und verfeinert werden.

Ein Wort der Vorsicht ist an dieser Stelle angebracht. Schätzen Sie das Budget für Stillstände nicht mit Budgetzahlen aus der Vergangenheit, ohne Anpassungen für eine höhere Produktivität vorzunehmen. Der Budgetwert wird deutlich höher als erforderlich sein, wenn das Werk die neuen Methoden übernommen hat. Eine Reduzierung der Stillstandskosten von 50 Prozent oder mehr ist keine Seltenheit. Der beste Weg, dieses Problem zu vermeiden, besteht darin, das historische Budget mit den geschätzten Arbeits- und Materialkosten aus den Arbeitspaketen des Planers anzupassen.

Qualität der Stilllegungsarbeitsplanung

Die Qualität der Planungszeit, die in jeden Stillstand investiert wird, wirkt sich direkt auf die abgeschlossenen Arbeiten aus. Mehr Arbeit wird mit weniger Leuten in viel kürzerer Zeit erledigt, wenn sie gut geplant ist. Außerdem steigt die Reparaturqualität und die Kosten für jede Reparatur sinken erheblich. Ungeplante Reparaturaufträge, die acht Stunden dauern, können weniger als zwei Stunden in Anspruch nehmen, wenn sie geplant sind (im Durchschnitt). Dies ist auf eine Kombination besserer Anweisungen zurückzuführen; einfacher Zugang zu Teilen, Werkzeugen und Materialien; und bessere Koordination der Ressourcen. In einigen Fällen werden die Einsparungen bis zu 90 Prozent betragen. Dies wurde im Feld von Wartungstechnikern im Werk Cloquet bestätigt.

Jeder Arbeitsauftrag (manchmal auch Arbeitsauftrag oder Serviceauftrag genannt) sollte vor der Ausführung geplant werden. Dazu gehören alle vorbeugenden Wartungsarbeiten, Reparaturen, Routinekontrollen, Fremdfirmenarbeiten und Investitionsprojekte. Es ist sehr wichtig, dass ausreichend Personal in Vollzeit für die Planung von Arbeitspaketen bereitgestellt wird. Geschieht dies nicht, werden Planer oft in die Rolle des Supervisors, des Handwerkers oder des Teilestrechers versetzt. Keine dieser Aktivitäten wird die Effizienz der Wartungsaktivitäten in dem Ausmaß erhöhen, das die Planung erreichen wird. Jede geplante Arbeit wird von einem Arbeitspaket begleitet, bei dem es sich um ein schriftliches Dokument handelt, das alle Informationen enthält, die zur Ausführung der Arbeit benötigt werden.

Alle Arbeiten, die in den Stilllegungsplan (oder in einen beliebigen Arbeitsplan) aufgenommen werden, sollten vollständig geplant werden. Geschieht dies nicht, wird dem Handwerker die Planungslast faktisch aufgebürdet. Dies verlangsamt die Arbeit enorm und schafft zahlreiche Möglichkeiten für Verzögerungen, Fehler und Verwirrung. Es ist auch viel sicherer, geplante Arbeiten auszuführen, da die Gefahren methodisch identifiziert und vermieden werden.

Techniker, die es gewohnt sind, an geplanten Jobs zu arbeiten, werden dabei zur größten Quelle wertvoller Informationen. Sie identifizieren Schwachstellen in den geplanten Arbeitspaketen und dokumentieren diese Schwachstellen zur Behebung, wenn ihnen ausreichend Zeit dafür gegeben wird. Im Laufe der Zeit werden bei den meisten Routinereparaturen Arbeitspakete in der Verlaufsdatei gesammelt. In diesem Fall verringert sich die Zeit, die für die Planung von Wiederholungsaufträgen in der Zukunft erforderlich ist, und die Planer können ihren Fokus auf kontinuierliche Verbesserungsbemühungen richten. Dies ist der Punkt, an dem proaktive Wartung beginnt, immer mehr Geld zu sparen. Die Wissensbasis für die Durchführung von Instandhaltungstätigkeiten steht dann der gesamten Belegschaft statt nur wenigen Experten zur Verfügung.

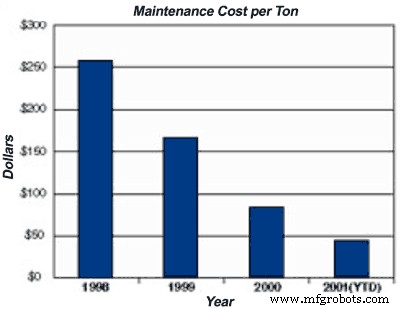

Abbildung 2. Die Wartungskosten pro Tonne sanken im Werk Cloquet über einen Zeitraum von vier Jahren um 83 Prozent. Anlagenverbesserungen in Kombination mit einem Übergang zu geplanten Wartungsaktivitäten trugen zu den Einsparungen bei.

Abbildung 2 zeigt die Wartungskosten pro Tonne Produkt (gebleichter Marktzellstoff und gestrichene freie Blattware) im Werk Cloquet. In weniger als vier Jahren sind die Wartungskosten pro Tonne um 83 Prozent gesunken. Die Einsparungen werden teilweise auf verbesserte Wartungspraktiken und teilweise auf Upgrades der Produktionsanlagen zurückgeführt.

Über den Autor:

Dave Krings ist Koordinator der Wartungsplanung für Potlatch Corp., Minnesota Pulp and Paper Div., Cloquet, Minnesota

Gerätewartung und Reparatur

- Priorisieren von Wartungsaufträgen

- So halten Sie die Wartung in einem proaktiven Modus

- Wartung durch den Betreiber - Funktioniert das?

- Ist es in Ordnung, den Wartungsplan zu unterbrechen?

- Familienorientierte Zuverlässigkeit

- Navy senkt die Wartungskosten der Flotte, verbessert die Zuverlässigkeit

- The Maintenance Supervisor Enigma

- Beschäftigt Standardarbeiten in der Instandhaltung

- 8 Schritte zur Reduzierung der Wartungsmanagementkosten

- Wartungsplanung