BP-Fiasko bietet Lektionen zur Zuverlässigkeit

Am 6. August ordnete British Petroleum die Stilllegung der Alaska-Pipeline an, die etwa 8 Prozent der Rohölversorgung der Vereinigten Staaten liefert. Der Shutdown hätte zu keinem schlechteren Zeitpunkt kommen können, da der Ölpreis bei mehr als 75 USD pro Barrel lag. Die Stilllegung ist für die Ölproduzenten kostspielig, für den US-Verbraucher kostspielig und verheerend für das öffentliche Image von BP. Leider war die Abschaltung vermeidbar; es wurde Berichten zufolge durch den uralten Fehler der aufgeschobenen Wartung verursacht. Experten schätzen die Reparaturzeit auf 16 Wochen.

Die gemeldete Ursache für den Ausfall ist Rohrleitungskorrosion. Während das Rohöl durch die Pipeline fließt, sammelt sich im Laufe der Zeit Schlamm. Die Säuren in diesem Schlamm korrodieren das Rohrleitungsmaterial, was mit der Zeit die Wandstärke der Rohrleitung verringert. Wenn sie nicht korrigiert wird, verringert sich die Wandstärke bis zu einem Punkt, an dem ihre Integrität beeinträchtigt werden kann. Die Inspektoren kamen zu dem Schluss, dass mehr als zwei Drittel der Wandstärke der Pipeline verloren gingen, was zur Stilllegung führte.

Der Prozess zum Entfernen des Schlamms, der oft als „Molken“ der Leitungen bezeichnet wird, ist eine routinemäßige, proaktive Wartungsaufgabe, die darauf ausgelegt ist, die Korrosion durch Entfernen des Schlamms zu reduzieren. Die fragliche Pipeline wurde zuletzt 1992 – vor 14 Jahren – gereinigt. Das Ereignis wird untersucht, aber laut James Wiggins, einem Sprecher der US-amerikanischen Pipeline and Hazardous Materials Safety Administration, war „offensichtlich eine schlechte Wartung ein Faktor.“

Zusätzlich zu den Bedenken hinsichtlich der Unternehmenspolitik bezüglich der Häufigkeit von Pipeline-Reinigungen muss man seine Politik in Bezug auf den Einsatz zerstörungsfreier Prüftechniken (z. B. Ultraschall, Röntgen usw.) zur Bewertung der Pipeline-Integrität in Frage stellen. Dies wird zweifellos in der anschließenden Untersuchung überprüft.

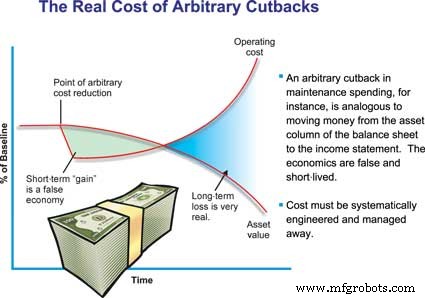

Was ist die Lehre aus den Fehlern, die BP angeblich bei der Verwaltung der Wartung der Pipeline gemacht hat? Gerätemanager sind versucht, die Wartung täglich zu verschieben. Ein Dollar an reduzierter Wartung entspricht heute einem Dollar an höherem Gewinn in diesem Quartal. Das Problem ist die Langzeitwirkung. Aus finanzieller Sicht betrachtet, ist die willkürliche Kürzung des Unterhalts analog dazu, Geld aus der Vermögensspalte der Bilanz des Unternehmens auf die Gewinnlinie der Gewinn- und Verlustrechnung zu verschieben. Kurzfristig sieht es gut aus, aber wenn Sie Ihr Vermögen „ausgeben“, sinkt der wahre Wert mit der Zeit, was letztendlich Ihre Betriebskosten erhöht (siehe Abbildung). Was ist Ihrer Meinung nach im Nachhinein weniger teuer:Rohölpipelines regelmäßig zu überwachen und zu molchen oder die Pipeline ganz oder teilweise für Wochen oder Monate stillzulegen, um Teile zu ersetzen, die als Nebenprodukt der Vernachlässigung korrodiert wurden?

Wartungskosten können nur zuverlässig gesenkt werden, wenn der Wartungsbedarf durch eine Verbesserung des Maschinendesigns, eine Änderung des Betriebskontexts oder eine Verwaltung der Betriebsumgebung vermieden wird. Mit anderen Worten, Sie müssen die Stressoren reduzieren, die die Maschinenzuverlässigkeit beeinträchtigen, oder die Stärke der Maschine erhöhen, damit sie den Stressoren, die zum Ausfall führen, besser widerstehen kann. Sie können auch Wartungskosten reduzieren, indem Sie das Design im Hinblick auf die Wartbarkeit verbessern, PMs rationalisieren, Inspektions- und Überwachungstechniken verwenden usw.

Damit eine willkürliche Kürzung der Instandhaltung die langfristige Rentabilität des Unternehmens steigert, muss der Manager, der die Entscheidung trifft, Glück haben – und Glück ist kein sehr zuverlässiger Partner.

Kommentare? Senden Sie eine E-Mail an den Technischen Redakteur von Reliable Plant, Drew Troyer, unter [email protected].

Gerätewartung und Reparatur

- Was ist Zuverlässigkeitskultur?

- Umwandlung der Wartung in vorausschauende Zuverlässigkeit

- Ivara stellt Smith als Leiter der Zuverlässigkeitsstrategie ein

- Lean-Maintenance-Konferenz ein großer Erfolg

- Wartung und Zuverlässigkeit - gut genug ist nie

- Details sind wichtig für Wartung und Zuverlässigkeit

- Wartungs- und Zuverlässigkeitslieferanten:Käufer aufgepasst

- Familienorientierte Zuverlässigkeit

- Vodcast:Eine Einführung in die Total Productive Maintenance

- UT benennt Programm in Reliability and Maintenance Center um