Die Bedeutung einer Materialstückliste

Der Hauptzweck der Materialwirtschaftsorganisation besteht darin, „die richtigen Teile in der richtigen Menge zur richtigen Zeit“ bereitzustellen. Aber woher kommen diese materiellen Anforderungen? Unabhängig davon, ob der Bedarf vorhersehbar ist oder nicht, ob die Materialien für die Produktion oder Wartung bestimmt sind, werden die Bedarfe normalerweise aus einer Stückliste (BOM) generiert.

Ohne eine vollständige und genaue Stückliste werden Entscheidungen bezüglich Materialplanung und Nachschub oft in einem Vakuum getroffen, was zu Überbeständen, Fehlbeständen, beschleunigten Gebühren und teuren Ausfallzeiten führt.

Bei Fertigungsartikeln listet die Stückliste alle Rohmaterialien, Einzelteile und anderen Komponenten auf, die erforderlich sind, um eine einzelne Einheit eines Endartikels zu vervollständigen. Eine Ausrüstungsstückliste (EBOM) listet alle Komponenten einer Anlage auf, einschließlich ihrer Baugruppen und Unterbaugruppen. Mit einer zuverlässigen Materialstückliste kann ein Planer genau bestimmen, welche Teile benötigt werden. Und in einer Notfallsituation liefert die EBOM Handwerkern und anderen wertvolle Informationen, um sicherzustellen, dass die richtigen Teile identifiziert und beschafft werden.

Dieser Artikel enthält Richtlinien zum Sicherstellen der Verfügbarkeit und Genauigkeit der Materialstücklistendaten, die zur Unterstützung der Arbeitsauftragsplanung und -ausführung erforderlich sind. Diese Informationen bieten der Materialwirtschaft eines der Werkzeuge, die erforderlich sind, um eine angemessene Materialversorgung bei gleichzeitiger Aufrechterhaltung eines optimalen Lagerbestands sicherzustellen.

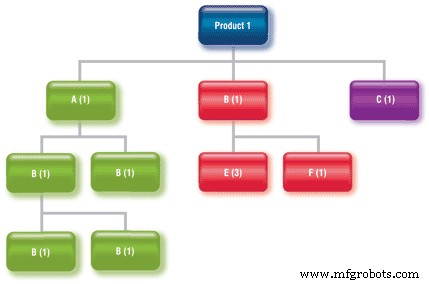

Dieser Baum zeigt eine Produktstruktur für "Produkt 1".

EBOM-STRUKTUREN

Abbildung 1 zeigt eine Produktstruktur für einen generischen Artikel namens "Produkt 1". Wie in der Grafik gezeigt, enthält Produkt 1 mehrere Baugruppen, Unterbaugruppen und Komponenten, von denen jeweils unterschiedliche Mengen benötigt werden. Diese Struktur könnte leicht einen typischen hergestellten Artikel oder in diesem speziellen Fall sogar einen Ausrüstungsgegenstand darstellen.

Die zugehörige Ausrüstungsstückliste kann verschiedene Formen annehmen, die gebräuchlichsten sind jedoch einstufig (auch bekannt als "Ersatzteilliste") und mehrstufig ("eingerückte Produktstruktur"). Beispiele für jeden finden Sie auf Seite 31.

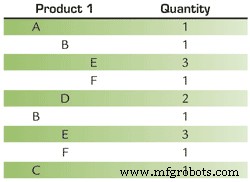

Einstufige EBOM: Abbildung 2 stellt eine einfache einstufige Stückliste für Produkt 1 dar. Bei dieser Art von Stückliste wird jeder einzelne Teil, aus dem die Anlage besteht, nur einmal mit der Gesamtmenge angezeigt, die zur Fertigstellung der gesamten Anlage erforderlich ist. Dieser Stücklistentyp eignet sich für explodierende Materialanforderungen für gefertigte Artikel, bei denen der Produktionsbedarf aus einem Master-Produktionsplan berechnet werden kann.

Für Ausrüstungen zeigt diese Struktur jedoch nicht die tatsächlichen Eltern/Kind-Beziehungen von Baugruppen, Unterbaugruppen und Komponenten. Dies kann dazu führen, dass ein Wartungsplaner fälschlicherweise zu dem Schluss kommt, dass jedes Mal, wenn dieses Asset repariert oder ersetzt werden muss, alle Elemente der Stückliste benötigt werden. Dies ist eindeutig nicht der Fall, wenn nur ein bestimmter Teil des Vermögenswerts repariert oder ersetzt werden muss.

Mehrstufige EBOM: Abbildung 3 zeigt eine mehrstufige Stückliste, die einen besseren Detaillierungsgrad für Ausrüstungsgüter bietet. In diesem Stücklistentyp werden die gleichen Gesamtmaterialbedarfe angezeigt, aber die Produktstruktur ist eingerückt, um übergeordnete/untergeordnete Beziehungen zwischen den Komponenten, Unterbaugruppen und Baugruppen anzuzeigen. Aufgrund dieser Beziehungen erfordert die Erstellung und Eingabe einer eingerückten Struktur in das computergestützte Wartungsmanagementsystem (CMMS) etwas mehr Aufwand.

Es bietet jedoch ein höheres Maß an Spezifität bei der Bestimmung, welche Materialien erforderlich sind, um einen bestimmten Teil des Vermögenswerts zu reparieren oder zu ersetzen. Wenn das CMMS eine mehrstufige Stückliste unterstützt, ist die eingerückte Produktstruktur vorzuziehen.

Abbildung 2:Einstufige Stückliste für "Produkt 1".

Abbildung 3:Mehrstufige Stückliste für "Produkt 1".

EBOM-ERSTELLUNG

Die EBOM-Erstellung ist selbst ein Prozess, der diszipliniert befolgt werden sollte und aus mehreren Schritten besteht:

Bestimmen Sie, für welche Anlagen eine Materialstückliste erforderlich ist: Im Laufe der Zeit sollten alle Assets eine EBOM haben. Richten Sie die Prioritätsreihenfolge für die EBOM-Erstellung jedoch auf die Kritikalitätsrangfolge der Assets aus. Jedes kritische Asset muss eine EBOM haben. Alle anderen Assets sollten eine haben. Entwickeln Sie sie in der Reihenfolge ihrer Priorität basierend auf dem Kritikalitätsranking, wie es Zeit, Ressourcen und Verfügbarkeit der Daten zulassen.

Bestimmen Sie, welche Elemente in der Materialstückliste enthalten sein sollten: Im Allgemeinen sollten alle Ersatzteile oder Komponenten, bei denen eine Reparatur oder ein Austausch aufgrund eines Arbeitsauftrags zur vorbeugenden Wartung (PM) oder korrektiven Wartung (CM) zu erwarten ist, in die EBOM aufgenommen werden.

Die EBOM sollte mindestens alle als kritisches Ersatzteil identifizierten Elemente widerspiegeln. Darüber hinaus sollte die EBOM alle anderen Materialien enthalten, die direkt zur Reparatur des Assets verwendet werden, oder jedes Element, für das es notwendig oder von Vorteil ist, die Nutzungshistorie mit dem Asset im CMMS zu verknüpfen.

Artikel, die normalerweise nicht in der EBOM erscheinen müssen, sind Spezialwerkzeuge, kostenloses Material (hauptsächlich Kleinteile), Kostenmaterialien (Lappen, Handtücher usw.) und persönliche Schutzausrüstung.

Bestimmen Sie, welche Daten in der EBOM enthalten sein sollen: Einige der EBOM-Daten werden vom CMMS basierend auf den verfügbaren Feldern diktiert. Die meisten Systeme unterstützen die folgenden Elemente, die als Mindestanforderung angesehen werden sollten:

-

CMMS-Teilenummer

-

Beschreibung (richtig formatiert und detailliert genug, um anzugeben, was erforderlich ist)

-

Menge pro

-

Maßeinheit

-

Hersteller

-

Teilenummer des Herstellers

Darüber hinaus liefern die folgenden Daten wertvolle Informationen, die in die Gerätestückliste aufgenommen werden sollten, sofern verfügbar und vom CMMS unterstützt:

-

Bevorzugter Lieferant

-

Artikelnummer des Lieferanten

-

Autorisierte Ersatzpersonen

-

Revisionsnummer/Datum und/oder Gültigkeitsdatum

-

Geschätzter Preis

Erfassen Sie die erforderlichen Daten: Dieser Schritt führt oft zu zwei interessanten Fragen:

- Wer stellt die Daten zur Verfügung?

- Woher kommen die Daten?

Die Antwort auf die erste Frage ist ziemlich einfach. Die Daten können aus verschiedenen Quellen stammen, werden aber in der Regel von einem Reliability Engineer (RE) koordiniert. Es spielt keine Rolle, wer die Daten bereitstellt, solange sie korrekt sind. Vor dem Erstellen der eigentlichen EBOM sollte die RE diese jedoch überprüfen.

Wo die Daten herkommen, ist viel komplizierter. Die beste Quelle für Materialstücklistendaten ist der Originalgerätehersteller (OEM). Das effektivste Mittel zum Erfassen von EBOM-Informationen, insbesondere für neue Geräte, besteht darin, beim Kauf das Gerätehandbuch beim OEM anzufordern. Teilenummern können Komponenten zugewiesen werden, und die Daten können überprüft und in das CMMS eingegeben werden, noch bevor das Gerät die Anlage betritt.

Anstelle von Daten vom OEM kann auch der Gerätelieferant bei der Beschaffung einer solchen Dokumentation behilflich sein. Andere Quellen von EBOM-Daten können Typenschildinformationen umfassen; technische Änderungsmitteilungen (ECNs) oder andere Redesign-Dokumentationen; Arbeitsauftragshistorie; oder auch "Stammeswissen" von Handwerkern, Ingenieuren, Bedienern oder anderen mit den Geräten vertrauten Experten.

Wenn alles andere fehlschlägt, kann es sich lohnen, andere Benutzer derselben oder ähnlicher Geräte aufzuspüren, um zu sehen, welche Informationen sie haben. Das Wichtigste ist nicht, woher die Daten stammen, sondern ob sie korrekt sind.

Geben Sie die Daten in das CMMS ein: An dieser Stelle stellt sich meist die unvermeidliche Frage:"Wer ist für die Eingabe der Daten in das CMMS verantwortlich?" Die richtige Antwort lautet:"Jeder mit ausreichenden Kenntnissen des Systems und den erforderlichen Fähigkeiten, um die Daten korrekt in die erforderlichen Felder einzugeben."

Meistens lautet die Standardantwort "Materialwirtschaft", was nicht unbedingt das Schlimmste ist. Die Materialgruppe kennt die Grundstruktur des Teilestamms am besten aus der Erfassung von Lagerartikeln. Außerdem sind sie in der Regel mit der Struktur der EBOM vertraut, zumindest mit den auszufüllenden Feldern und den einzugebenden Daten.

Je nach CMMS gibt es möglicherweise eine Option zum automatischen Hinzufügen von Teilen zu einer EBOM, wenn sie für einen Arbeitsauftrag für eine bestimmte Anlage ausgestellt werden. Dies kann eine nützliche Methode sein, um EBOMs basierend auf dem tatsächlichen Materialverbrauch zu erstellen und/oder zu verwalten, aber es kann auch zu einer Verschlechterung der EBOM-Datenintegrität führen, wenn sie nicht richtig verwaltet wird.

EBOM WARTUNG

Verschiedene Arten von Ereignissen können Änderungen der Materialstückliste erforderlich machen. Sobald eine EBOM erstellt wurde, muss sie bei Bedarf aktualisiert und regelmäßig überprüft werden, um ihre fortlaufende Genauigkeit zu gewährleisten. Beachten Sie Folgendes:

Stilllegung: Immer wenn ein Asset außer Betrieb genommen wird, sollte auch die zugehörige EBOM gelöscht werden. Als Teil dieses Prozesses sollte jeder Artikel, der mit dem Inhalt verknüpft ist, überprüft werden, um festzustellen, ob der Artikel gelöscht werden kann und/oder ob das verbleibende Inventar anderweitig verwendet, verkauft oder verschrottet werden kann.

Designänderungen: Ob vom Hersteller oder Benutzer initiiert, wenn Geräte neu konstruiert oder modifiziert werden, besteht die Möglichkeit, dass Ersatzteile und Komponenten aufgerüstet oder geändert wurden. Berücksichtigen Sie diese Änderungen in der EBOM, um sicherzustellen, dass die richtigen Materialien verwendet werden.

Jeder in der EBOM geänderte Artikel sollte einer ähnlichen Prüfung unterzogen werden, als ob der Vermögenswert außer Betrieb genommen würde, um festzustellen, ob der vorhandene Bestand aufgebraucht werden kann oder der Artikel gelöscht werden sollte. Dieser Prozess trägt dazu bei, Lagerbestände an unbrauchbaren Teilen zu vermeiden, die oft ein wesentlicher Faktor für übermäßige Lagerbestände sind.

Teileaustausch/Standardisierung: Aufgrund von Materialverfügbarkeitsproblemen oder im Rahmen bewährter Konstruktions-/Einkaufspraktiken kann es erforderlich sein, Teile zu autorisieren, die einen geeigneten Ersatz für einen EBOM-Artikel darstellen. Es kann auch Möglichkeiten geben, ähnliche Teile über mehrere Assets oder Werke innerhalb eines Unternehmens hinweg zu standardisieren. Aktualisieren Sie in diesen Fällen die EBOM, um die derzeit akzeptablen Teile widerzuspiegeln, die für die Anlage verwendet werden können, einschließlich der effektiven Start- und Enddaten, wenn das System dies unterstützt.

EBOM-Überprüfung: Die EBOM ist eines der wichtigsten Werkzeuge des Planers, um Arbeitsaufträge richtig zu planen. Dadurch ist der Planer der Hauptnutzer der EBOM und somit in der besten Position, die Datengenauigkeit zu überwachen. Dies kann am effektivsten auf zwei Arten erreicht werden.

Der einfachste Weg ist eine kursorische Überprüfung, wenn während des Planungsprozesses auf eine Materialstückliste zugegriffen wird. Dies ist eine relativ schnelle und problemlose Möglichkeit, offensichtliche Fehler in der EBOM basierend auf den aufgelisteten Materialien oder den spezifischen Kenntnissen des Planers über die EBOM-Elemente zu identifizieren. In diesen Fällen erhält der Planer in der Regel eine pauschale Autorität, um notwendige Korrekturen im CMMS zu dokumentieren und vorzunehmen.

Ein disziplinierterer Ansatz besteht darin, regelmäßige Überprüfungen jeder EBOM durchzuführen, ähnlich wie ein Ladenbesitzer seinen Bestand zyklisch zählt. Spezifische EBOMs werden ausgewählt, und die Überprüfung erfolgt in der Regel auf formellere Weise durch einen Prüfungsausschuss – eine Gruppe von Personen, die sich mit dem jeweiligen Vermögenswert auskennen (es können tatsächlich dieselben Personen sein, die den ursprünglichen Input für die EBOM bereitgestellt haben). . Die kollektive Weisheit des Vorstands liefert oft Erkenntnisse, die die einzelnen Personen möglicherweise nicht selbst zu einem der zuvor genannten Probleme haben.

EBOM-METRIKEN

Es gibt zwei Hauptmetriken zum Messen der EBOM-Effektivität. Mit einem robusten Prozess sind die Daten einfach zu erfassen.

EEBOM-Abschluss: Dies ist nur ein Maß dafür, ob für jedes Asset eine EBOM im CMMS vorhanden ist. Das Ziel sollte für alle kritischen Assets 100 % und für andere 95 % betragen.

Stücklistengenauigkeit: Die Berechnung der EBOM-Genauigkeit ist etwas komplizierter. Es spiegelt normalerweise Daten wider, die während regelmäßiger Überprüfungen erfasst wurden, und die Daten müssen oft manuell außerhalb des CMMS gepflegt werden.

Die Genauigkeit kann auf Einzelpostenbasis oder auf der gesamten EBOM berechnet werden. In beiden Fällen beträgt das Ziel für kritische Assets 100 Prozent (d. h. null Fehler in der EBOM); das Ziel für andere Vermögenswerte beträgt 98 Prozent (d. h. nicht mehr als ein Fehler in einer Stichprobe von 50).

VORTEILE VON EBOM

Die direkten und indirekten Vorteile genauer EBOMs können schwer zu quantifizieren, aber nicht schwer abzugrenzen sein.

Weniger falsche Materialkäufe: Durch die Verwendung der in der EBOM enthaltenen Informationen zum Generieren von Bestellanforderungen gibt es weniger Möglichkeiten für Vermutungen, Abweichungen oder Fehler bei der Übermittlung von Materialbedarfsdaten an Lieferanten.

Schnellere Ausführung geplanter Arbeiten: Präzise EBOMs reduzieren den Zeitaufwand für die Recherche erforderlicher Materialien. Dies trägt dazu bei, die Planungs- und Beschaffungsprozesse zu rationalisieren, was wiederum den Zeitaufwand für die Beschaffung der erforderlichen Teile für die Fertigstellung des Auftrags verkürzt. Dies ermöglicht eine schnellere Ausführung von Ausrüstungs-PMs oder -CMs und bringt die Ausrüstung früher wieder in Betrieb.

Schnellere Ausführung ungeplanter Arbeiten: Eine effektive EBOM bietet Handwerkern in einer Notfallsituation schnellen Zugriff auf genaue Teileanforderungen und Beschreibungen. Kombiniert mit einem zuverlässigen Warenwirtschaftssystem können Handwerker schnell die verfügbare Menge und den Lagerort der verfügbaren Teile ermitteln. Sollte nicht genügend Lagerbestand vorhanden sein, kann die EBOM auch wertvolle Hersteller- und Lieferantendetails bereitstellen, um eine beschleunigte Beschaffung zu erleichtern.

Disposition von inaktivem Inventar: Verwenden Sie EBOMs, um zu bestimmen, ob ein nicht beweglicher Inventarartikel für einen aktiven Vermögenswert erforderlich ist.

Effektivere Zuverlässigkeitstechnik: Verwenden Sie EBOMs, um ähnliche Artikel oder Ausrüstungen zu identifizieren, bei denen einzelne Materialien standardisiert oder ersetzt werden können.

ERWEITERUNG DER BOM

In vielen Fällen bietet das CMMS die Möglichkeit, eine inverse Prüfung der EBOM-Daten durchzuführen. Anstatt eine Anlage abzufragen, um zu sehen, welche Teile in der EBOM aufgelistet sind, lässt das System eine Abfrage zu einem Teil zu und zeigt alle aufgelisteten EBOMs an. Diese "wo verwendet"-Funktion bietet ein Werkzeug zur Bestimmung der Auswirkungen von Stilllegungen und Konstruktionsänderungen auf den fortgesetzten Bedarf an bestimmten Materialartikeln.

Auch ein Merkmal eines robusten CMMS, das EBOM (oder in einigen Fällen ein anderes Feld im Teilestamm) bietet ein Flag, um kritische Ersatzteile zu identifizieren. Dies sind Artikel, die jederzeit verfügbar sein müssen, um erhebliche Produktionsausfälle aufgrund von Ausfallzeiten zu vermeiden.

ZUSAMMENFASSUNG

In der Regel ist der RE hauptsächlich für die Bereitstellung der ersten EBOM-Informationen und aller ingenieursbedingten Änderungen verantwortlich. Der Planer ist dafür verantwortlich, die Genauigkeit der Materialstückliste sicherzustellen. Der Schlüssel zur Gesamteffektivität von EBOM besteht jedoch darin, zu erkennen, dass die Datenerstellung und -pflege ein kollaborativer Prozess ist, der Teamarbeit und Kommunikation erfordert.

Doug Wallace ist Materialmanagement-Experte für Life Cycle Engineering. Um mehr zu erfahren, senden Sie eine E-Mail an [email protected] , rufen Sie 800-556-9589 an oder besuchen Sie www.LCE.com .

Gerätewartung und Reparatur

- Die Bedeutung der Gerätewartung in der Fertigung

- Die Bedeutung der Ölanalyse in Ihrer Ausrüstung

- Die Bedeutung der routinemäßigen Wartung von Geräten

- Welche Bedeutung hat Ihre Garantie?

- Die Bedeutung der ordnungsgemäßen Wartung von Baumaschinen

- Die Bedeutung von Reibmaterialien in Sicherheitssystemen

- Die Bedeutung der richtigen Ausrichtung für die Leistung von rotierenden Maschinen

- Hotkeys für das Stücklistenmodul

- Manuelle vs. automatische Stückliste

- Aufbau des Stücklistenmoduls