Reduzieren Sie die Wartungskosten durch vorausschauende Wartung

Möchten Sie den Gewinn steigern und die Wartungskosten für Ihre Anlage senken?

Es ist allgemein bekannt, dass Technologien wie Schwingungsanalyse, Wellenausrichtung, Ölanalyse, Wärmebildtechnik, Motorschaltkreisprüfung und verschiedene andere Technologien hervorragende Werkzeuge sind, um diese Ergebnisse zu erzielen. Diese Technologien können täglich zur Erkennung und Behebung von Maschinenfehlern eingesetzt werden.

Viele Einrichtungen begnügen sich mit dem Wissen, dass Maschinenfehler (Lagerdefekte, Getriebedefekte etc.) mit diesen Technologien erkannt, zur Wartung eingeplant und schließlich repariert wurden. Ein optimiertes Zuverlässigkeitsprogramm sucht ständig nach den Ursachen für die Maschinenfehler und vermeidet so viele chronische und wiederkehrende Probleme. Die meisten Einrichtungen glauben, dass es schwierig sein kann, die Ursache von Gerätedefekten zu finden.

Dies mag in einigen Fällen stimmen, ist jedoch nicht immer die Realität. Tatsächlich können viele der eigentlichen Ursachen von Gerätedefekten leicht identifiziert werden. Die Beseitigung dieser Grundursachen verringert die Anzahl der Gerätefehler, die im Laufe der Zeit repariert werden müssen, hilft Ihnen, das Ziel geringerer Wartungskosten zu erreichen und den Gewinn in Ihrem Unternehmen zu steigern.

Die Schwingungsanalyse ist eine Methode, um herauszufinden, welche Antriebsfunktion unerwünschte schädliche Schwingungen und die daraus resultierenden Gerätedefekte verursacht. Diese Fehler können jedoch sehr schwer voneinander zu unterscheiden sein, wenn nur Schwingungsdaten zur Identifizierung verwendet werden. Wenn der Mangel nicht genau identifiziert wird, kann dies zu falschen oder unnötigen Wartungsarbeiten am Gerät führen. Wenn die Grundursachen nicht identifiziert werden, wird dieselbe Reparatur im Laufe der Zeit wiederholt. All dies erhöht die Gesamtwartungskosten und verringert den Unternehmensgewinn.

Durch die Lockerung bedingte Zustände sind einige der am häufigsten auftretenden Probleme bei Geräten und können am einfachsten zu beheben sein. Diese Bedingungen können, wenn sie nicht korrigiert werden, kostspielige routinemäßige Gerätedefekte verursachen und das Wartungspersonal quälen. Dies führt zu einer kontinuierlichen Gerätewartung und höheren Reparaturkosten.

Mechanische Lockerheit kann in eine von zwei Kategorien eingeteilt werden:

- Struktur

- Rotierendes Element (Bauteillockerung)

Strukturelle Lockerheit kann als Schwingungsverstärker wirken. Die Steifigkeit der Ausrüstung oder Struktur ändert sich, wenn sich die Lockerheit entwickelt und an Schwere zunimmt. Dadurch kann sich die Resonanzfrequenz ändern und mit einer anderen Fehlerfrequenz in der Maschine überlappen. Dies erhöht die Fehleramplituden und führt dazu, dass das Gerät schneller ausfällt. Schäden durch diesen Effekt können sehr kostspielig sein und sind vollständig vermeidbar.

Strukturelle Lockerheit kann durch Probleme bei der Sockelmontage, Lagerdeckel, Gehäuse, Stützen, unsachgemäße/gebrochene Schweißnähte usw. verursacht werden. Diese Arten von Bedingungen sind schwer zu identifizieren und die Ursache zu bestimmen, wenn nur Schwingungsmuster verwendet werden.

Phasendaten können oft verwendet werden, um das genaue Problem in der Ausrüstung zu bestimmen, wenn die Schwingungsdaten keinen klaren Hinweis geben. Die Phasenanalyse ist eine der am häufigsten übersehenen Funktionen, die verwendet werden kann, um unerwünschte Gerätedefekte wie strukturelle Lockerheit zu identifizieren und zu lokalisieren. Daher ist die Phasenanalyse ein sehr wertvolles Diagnosewerkzeug, das dem Analytiker zur Verfügung steht und leicht verwendet werden kann, um die Ursache vieler Geräteprobleme zu identifizieren.

Es ist wichtig, dass der Analytiker ein klares Verständnis der Phasenbeziehungen hat, bevor er irgendeine Art von Phasenmessung versucht. Phase ist die Beziehung zwischen zwei Ereignissen in der Zeit. Diese Ereignisse können synchron (phasengleich) oder nicht synchron (phasenverschoben) miteinander auftreten.

Diese Unterscheidung ist sehr wichtig und kann leicht verwendet werden, um strukturelle Lockerheitsprobleme zu identifizieren. Phasenmesswerte, die an zwei Messorten in unmittelbarer Nähe zueinander erfasst wurden, sollten vergleichbare Werte aufweisen. Ungleiche Phasenwerte sind ein Hinweis darauf, dass die Positionen nicht synchron (phasenverschoben) miteinander vibrieren und Lockerheit vorhanden sein kann.

Das Bewegen des Vibrationssensors von einer radialen Richtung in eine andere (vertikal zu horizontal) sollte zu einer Phasenverschiebung von ungefähr 90 Grad führen. Das Bewegen des Sensors innerhalb der gleichen radialen Richtung (horizontal zu horizontal oder vertikal zu vertikal) sollte zu ungefähr gleichen Phasenwerten führen. Es ist nicht ungewöhnlich, eine Phasenverschiebung von ungefähr plus-oder-minus 30 Grad zu sehen, wenn der Vibrationssensor von einem Messort zu einem anderen bewegt wird, und dies ist akzeptabel.

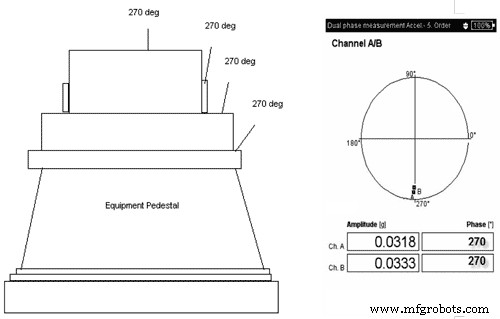

Abbildung 1 zeigt Geräte, die auf strukturelle Lockerheit überprüft wurden. Beachten Sie, dass die gemessenen Phasenwerte sehr ähnlich bleiben, da der Vibrationssensor innerhalb derselben Messebene bewegt wird. Dies weist darauf hin, dass auf dieser Seite der Maschine keine strukturellen Lockerungsprobleme vorliegen.

Abbildung 1. Ausrüstung ohne strukturelle Lockerheit

Die Phase sollte über alle Schraub- oder Schweißverbindungen gemessen werden. Phasenmesswerte werden plötzlich von Punkt zu Punkt unregelmäßig, sobald eine lose Komponente/eine Position gefunden wird. Häufig ändert sich die Phasenverschiebung zwischen 90 und 180 Grad vom vorherigen Messort.

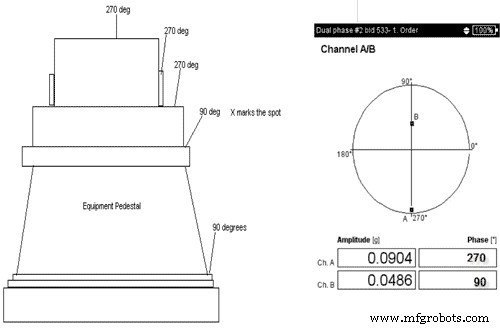

Abbildung 2 zeigt eine zweite Maschine, die auf strukturelle Lockerheit überprüft wurde. Beachten Sie, dass die Phasenmesswerte sehr ähnlich sind, bis ein bestimmter Messort erreicht ist. Die Phasenwerte ändern sich plötzlich. X markiert die Stelle, und die plötzliche Änderung der Phasenwerte weist auf ein strukturelles Lockerheitsproblem an der spezifischen Messstelle hin.

Abbildung 2. Ausrüstung mit struktureller Lockerung

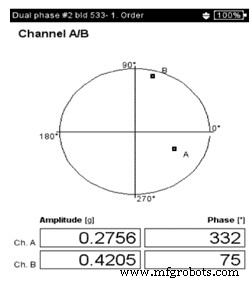

Phasenmessungen können auch verwendet werden, um lose Montagefüße in Geräten zu identifizieren (siehe Abbildung 3). Ein lockerer Fuß zeigt eine Phasenverschiebung vom Fuß zum Fundament. Außerdem sollte ein Phasenunterschied des verdächtigen Fußes im Vergleich zu den anderen Maschinenfüßen beobachtet werden. Die Phasenverschiebung ist normalerweise größer als 90 Grad.

Abbildung 3.

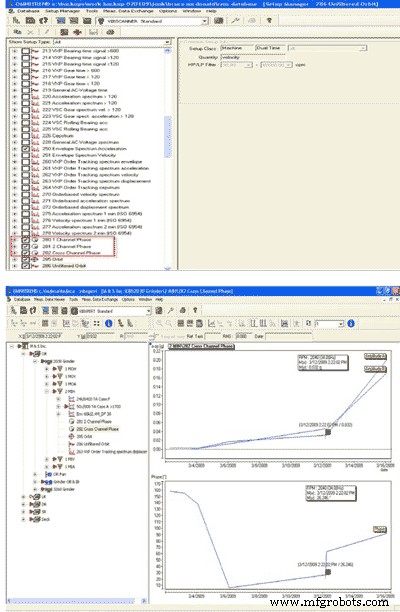

Eine weitere Option, die dem Analytiker jetzt zur Verfügung steht, ist die Möglichkeit, routinemäßig relative Phasenmessungen in einer Route zu sammeln. Diese Daten können zusammen mit anderen routenbasierten Messdaten im Zeitverlauf getrendet werden (Abbildung 4). Die Trenddaten zeigen an, wie sich der Gerätezustand im Laufe der Zeit ändert.

Dies kann ohne Tachosignal durch eine kanalübergreifende Phasenmessung in der Strecke erfolgen. Tatsächlich ist das Sammeln von routenbasierten relativen Phasenmessungen eine ausgezeichnete Option für Maschinen, bei denen teure Reparaturen aufgetreten sind oder die aufgrund von Problemen im Zusammenhang mit der Lockerung Kollateralschäden verursacht haben. Diese Art von Routineinformationen können es ermöglichen, solche teuren Ausfälle zu vermeiden und die Integrität der Struktur oder Ausrüstung aufrechtzuerhalten.

Abbildung 4.

Vor der Durchführung von Phasenmessungen ist eine ordnungsgemäße Vorbereitung unerlässlich. Die Messstellen sollten frei von Schmutz etc. sein. Es sollte eine einfache Zeichnung erstellt werden, um die gewünschten Messstellen zu identifizieren und die Messergebnisse festzuhalten. Diese Zeichnung mag einfach sein, wird sich jedoch bei der Analyse der Ergebnisse als entscheidend erweisen. Abbildung 5 zeigt eine einfache Übersicht, die routinemäßig für Phasenmessungen verwendet werden kann.

Abbildung 5. Beispiel einer Phasenübersicht

Grundlegende Phasendaten sind nicht schwer zu beschaffen und können eine Fülle von Informationen liefern. Diese Informationen helfen bei der Identifizierung vieler Ursachen, die zu Gerätedefekten in Ihrer Einrichtung führen. Diese Bedingungen können beseitigt und dadurch die Anzahl der routinemäßig auftretenden Geräteausfälle (Lagerdefekte usw.) verringert werden. Dies führt zu Gesamteinsparungen bei den Wartungskosten und höheren Gewinnen.

Wenn von Ihnen erwartet wird, die Wartungskosten zu senken und den Gewinn zu steigern, übersehen Sie nicht die Technologien, die Sie möglicherweise zur Verfügung haben oder kaufen. Gehen Sie nicht davon aus, dass alle Funktionen, die diese Technologien bieten, kompliziert zu verwenden sind. Wenn Sie diese Technologien Ihrem Wartungspersonal nicht zur Verfügung stellen oder die bereits verfügbaren Technologien nicht ausreichend nutzen, werden die Wartungskosten erhöht und der Gewinn verringert.

Über den Autor:

Trent Phillips ist Condition Monitoring Manager bei Ludeca Inc., einem Anbieter von Wellenausrichtungs-, Schwingungsanalyse- und Auswuchtgeräten. Er kann unter 305-591-8935 oder [email protected] erreicht werden. Weitere Informationen finden Sie unter www.ludeca.com.

Gerätewartung und Reparatur

- 5 Möglichkeiten zur Reduzierung des Energieverbrauchs durch gute Wartung

- Umsetzen der vorausschauenden Wartung mit Hilfe der vorbeugenden Wartung

- Erklärte vorausschauende Wartung

- Nordson-Programme reduzieren Wartung, Ausfallzeiten und Gesamtbetriebskosten

- Die Harley-Davidson-Anlage zeichnet sich durch proaktive und vorausschauende Wartung aus

- Ist vorbeugende Wartung oder vorausschauende Wartung besser?

- Sieben Tipps zur Asset-Wartung mit CMMS-Software

- Was ist vorausschauende Wartung?

- 8 Schritte zur Reduzierung der Wartungsmanagementkosten

- 3 Top-Strategien zur Senkung der Wartungskosten