Fehlererkennung und -diagnose bei der Gerätewartung

Das Verständnis von Geräteausfällen und die Entwicklung von Strategien zu deren Erkennung und Diagnose ist eines der Schlüsselelemente der Gerätewartung.

Der Zweck dieses Artikels besteht darin, einen Überblick über die Fehlererkennung und -diagnose zu geben, wie sie zur Verbesserung des Gerätewartungsprozesses und zur Erhöhung der Anlagenzuverlässigkeit angewendet werden.

Die Geschichte hinter der Fehlererkennung und -diagnose

In der Anfangszeit beschränkte sich die Gerätewartung auf die Reparatur fehlerhafter Anlagen und die Durchführung grundlegender Routinewartungen in starren Zeitintervallen. Wartungsprofis hätten nicht proaktiver sein können, selbst wenn sie es wollten. Ihre Möglichkeiten zum Sammeln, Speichern und Analysieren von Daten zum Gerätezustand und zur Leistung waren einfach zu begrenzt.

Aufgrund konsequenter Fortschritte bei mikroprozessorbasierten Steuerungen, Automatisierung, Echtzeit-Datenerfassung und Systemen wie Fehlererkennung und -diagnose (FDD) hat sich jedoch die Art und Weise, wie wir Gerätewartung durchführen, erheblich verändert.

FDD in der Gerätewartung

Das Ziel der Fehlererkennung und -diagnose im Rahmen der Gerätewartung besteht darin, die Wartungskosten zu optimieren und gleichzeitig die Zuverlässigkeit, Verfügbarkeit, Wartbarkeit und Sicherheit (RAMS) der Geräte zu verbessern.

Das FDD funktioniert durch kontinuierliche Überwachung und Analyse von Zustandsüberwachungsdaten und Erkennung von Anomalien (sofern vorhanden). Die Gerätezustandsdatensätze werden dann von Fehlerdiagnosealgorithmen verarbeitet, die manchmal in die Geräte selbst eingebettet sind, um Fehlerwarnungen für die Gerätebediener zu erzeugen und rechtzeitige Wartungseingriffe zu ermöglichen.

In einigen Fällen sind die Algorithmen ausgereift genug, um sogar Maßnahmen zur Fehlereindämmung einzuleiten, um den Fehler selbst automatisch zu korrigieren und die Ausrüstung in ihren fehlerfreien Zustand wiederherzustellen.

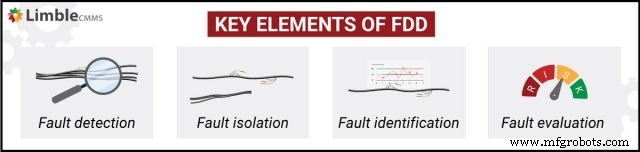

Schlüsselelemente des Fehlererkennungs- und Diagnosesystems

Das FDD beinhaltet, wie der Name schon sagt, die Erkennung und Diagnose von Gerätefehlern. Die Fehlerdiagnose kann in Fehlerisolierung und -identifikation unterteilt werden.

Die Fehlerbewertung wird oft im Rahmen von FDD hinzugefügt, da sie hilft, die Schwere von Fehlern auf die Systemleistung zu verstehen – ein wichtiger Aspekt des Wartungsmanagements.

Nichtsdestotrotz sollte der Fehlererkennungs- und Diagnosealgorithmus für jedes Gerät mindestens die vier unten aufgeführten Schlüsselprozesse enthalten (diese können auch einen nichtlinearen Prozess darstellen, vorausgesetzt, dass einige Schritte gleichzeitig erfolgen):

Wir müssen jedes Element genauer besprechen, um wirklich zu verstehen, wie Fehlererkennung und -diagnose funktionieren.

1. Fehlererkennung

Fehlererkennung ist der Prozess, bei dem das Vorhandensein eines Fehlers in einem Gerät festgestellt wird, bevor er sich in Form eines Ausfalls manifestiert. Es ist die wichtigste Stufe von FDD, da alle nachgelagerten Prozesse von seiner Genauigkeit abhängen.

Wenn das Gerät nicht in der Lage ist, den richtigen Fehlermodus zu erkennen (oder wenn die Erkennung falsch ist und Fehlalarme auslöst), ist die Isolierung, Identifizierung und Auswertung ebenfalls wirkungslos.

Es gibt zwei Hauptansätze zur Fehlererkennung:

- Modellbasierte Fehlererkennung: Sie erfolgt durch mathematische Modellierung von Signalen und Prozessen.

- Wissensbasierte Fehlererkennung: Es ist eine Methode, die historische Daten zur Geräteleistung nutzt.

Modellbasierte Fehlererkennung

Bei der modellbasierten Erkennung definieren wir eine Reihe von technischen Regeln, die in Übereinstimmung mit physikalischen Gesetzen geschrieben sind, die die Beziehungen von Subsystemen und Komponenten innerhalb der Ausrüstung definieren. Immer wenn die Regel verletzt wird, kann der Algorithmus den Fehler erkennen und eine Fehlerdiagnose durchführen.

Ein Beispiel für die modellbasierte Fehlererkennung ist die Verwendung der Zeitbereichsreflektometrie (TDR) zur Erkennung von Fehlern in Erdkabeln. Beim TDR wird das Signal über das Testkabel gesendet und empfangen, nachdem es von der Fehlerstelle reflektiert wurde.

Wenn das Kabel eine Unterbrechung oder eine hohe Impedanz aufweist, wird der Teil des Signals zum Testgerät oder zum Empfänger zurückreflektiert. Durch die Analyse der Signalrücklaufzeit und der Geschwindigkeit des reflektierten Signals kann das Testgerät die Art von Fehlern im Kabel entweder als Leerlauf- oder Kurzschlussfehler erkennen.

Ein weiteres einfaches regelbasiertes Erkennungsbeispiel stammt aus dem Serienbetrieb einer Flaschenabfüll-, Verschließ- und Verpackungsanlage auf einer Förderbandanlage. Es kann eine einfache Regel aufgestellt werden, die die Hierarchie von Prozessen anzeigt, wie zum Beispiel:

- die Flasche kann erst verschlossen werden, wenn die Flaschen mit Flüssigkeit gefüllt sind

- Die Flaschen können nur verpackt und verschlossen werden

Bei einem Fehler im Verschließmechanismus erkennt der Algorithmus die eingehende Störung im Verpackungssystem. Es wird den Verpackungsbetreiber rechtzeitig informieren. Auf der Verpackungsseite des Förderbandes können die notwendigen Vorbereitungen getroffen werden, um Betriebsverluste zu minimieren.

Wissensbasierte Fehlererkennung

Damit die wissensbasierte Fehlererkennung funktioniert, müssen wir zunächst eine Baseline erstellen. Dies geschieht durch Abrufen der Parameter der Geräteleistung wie Spannung, Strom, Vibration, Temperatur, Druck und andere relevante Prozessvariablen – während die Ausrüstung unter normalen Bedingungen arbeitet.

Der Zweck besteht darin, die Gerätesignatur im normalen Betrieb zu entwickeln.

Danach werden die gleichen Parameter kontinuierlich abgerufen und mit der „gesunden“ Signatur korreliert, um die Abweichung über eine statistische Analyseschnittstelle zu erfassen – Mustererkennung durch maschinelles Lernen oder ein künstliches neuronales Netzwerk.

Wir können diese Technik verwenden, um einen Motorlagerausfall durch sensorische Daten, die vom Lager und vom Motor im Allgemeinen gesammelt werden, vorherzusagen.

Die große Datenmenge, die im Laufe der Zeit aufgenommen wird – die Prozesshistorie – kann mit einem statistischen Algorithmus analysiert werden. Dies hilft uns, die Auswirkungen der verschiedenen Bedingungen zu verstehen, denen der Motor ausgesetzt ist, wie z. B. thermische Nennleistung, mechanische Belastung oder andere Betriebsbedingungen, die unter besonderen Umständen auftreten.

Der Algorithmus korreliert dann die Auswirkung dieser Bedingungen auf die Verschlechterung des Lagerzustands und sagt die Ausfallrate und den Zustand des Gesamtmotors voraus.

Basierend auf diesen Datensignaturen kann die Analyse durchgeführt werden, um den zukünftigen Zustand der Ausrüstung vorherzusagen. Außerdem können die notwendigen Alarme ausgelöst und eine Fehlerdiagnose durchgeführt werden, damit der Bediener/Techniker entsprechende Maßnahmen einleiten kann.

Dieselben Daten können verwendet werden, um eine vorausschauende Wartungsstrategie über die verbleibende Lebensdauer des Motors zu erstellen.

2. Fehlerisolierung

Das Ziel des Fehlerisolierungsprozesses besteht darin, den Fehler auf die unterste Komponente zu lokalisieren, die ersetzt werden kann. Bei einigen Anwendungen gehen Fehlererkennung und -isolierung Hand in Hand; sie können natürlich separate Module des Prozesses sein. Dies liegt daran, dass die Prozesse zum Erkennen und Lokalisieren des Fehlers im Wesentlichen gleichzeitig ablaufen, beide werden vom Algorithmus zur Fehlererkennung und -isolierung (FDI) ausgeführt.

Betrachten Sie zum Beispiel das Beispiel der TDR-Prüfung für Erdkabel. Das vom Kabel zurückgesendete Impulssignal zeigt gleichzeitig das Vorhandensein und den Ort des Fehlers durch Zeit und Geschwindigkeit des zurückgesendeten Impulssignals an.

Ein wichtiger Aspekt der Fehlerisolierung besteht darin, dass der Fehler an der untersten Komponente lokalisiert werden muss, kann ersetzt werden . Dies geschieht, um die Genauigkeit der Isolierung zu verbessern und die Auswirkungen von Ausfallzeiten zu reduzieren.

Im Fall des zuvor erläuterten Beispiels für ein Flaschenfördersystem sollte die Erkennung in der Lage sein, die Fehlerstelle zu lokalisieren, beispielsweise den Fehler der Kontrollkarte im Flaschenverschließmechanismus.

Wenn die Erkennung lediglich auf einen schwerwiegenden Fehler im Förderband hinweist, ist dies für den Techniker, der die Diagnose durchführt, nicht wirklich hilfreich – es gibt mehrere Systeme auf demselben Förderband, die möglicherweise ausfallen könnten.

Die Information, die den Reparaturprozess wirklich beschleunigt, besteht darin, den genauen Ort des Fehlers zu kennen.

3. Fehlererkennung

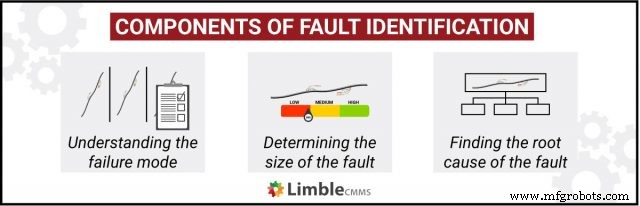

Der Zweck der Fehleridentifikation besteht darin, den zugrunde liegenden Fehlermodus zu verstehen, die Größe des Fehlers zu bestimmen und seine Ursache zu finden. Fehlerdiagnosemethoden können sich unterscheiden, aber die zu befolgenden Schritte sind im Allgemeinen gleich.

Verstehen des zugrunde liegenden Fehlermodus

Ein tiefes Verständnis des Fehlermodus erfordert Arbeit:

- wir müssen analysieren, wie sich der Fehler zu verschiedenen Zeiten verhält

- damit wir die zeitvariante Signatur des Fehlermodus entwickeln können

- und klassifizieren Sie es in verschiedene Kategorien

Bestimmung der Fehlergröße

Unabhängig von der angewandten Fehlererkennungsmethode spielt die Größe oder Größe des Fehlers eine wichtige Rolle bei der Definition des gewünschten Fehlertoleranzniveaus, das in das Design der Ausrüstung integriert werden muss.

Wenn die Fehlergröße gering ist, muss das System den Fehler nur für eine zusätzliche Zeit aushalten, bis der Fehler von selbst behoben ist. Das perfekte Beispiel ist, vorübergehende Schaltüberströme in Elektrogeräten zuzulassen, solange dies die Geräteleistung nicht wesentlich beeinträchtigt.

Wenn die Fehlergröße nun wirklich hoch ist, ist eine andere Methode erforderlich:Ingenieure müssen aktive oder passive Redundanzen verwenden, um die Fehlertoleranz ihrer Geräte zu verbessern.

Grundursachen finden

Der Fehlererkennungs- und Diagnosealgorithmus ist das Herzstück eines guten Fehlerdiagnosesystems. Es basiert auf den Prinzipien des maschinellen Lernens und kann verwendet werden, um Anomalien in den von den Geräten ausgehenden Datenströmen zu identifizieren und die zugrunde liegende Ursache zu bestimmen.

Die Identifizierung einiger Fehlermodi ist wirklich einfach, während andere eine Herausforderung darstellen und umfangreiche mathematische Berechnungen erfordern.

Nehmen wir als Beispiel einen Dreiphasen-Wechselstrom-Induktionsmotor mit hoher Spannung und hoher Leistung.

Meistens sind die zugrunde liegenden Fehlermodi mechanischer Natur und mit dem rotierenden Teil des Motors verbunden:kurzgeschlossene Rotorwicklungen, Lagerausfälle und Rotorausfall. Da der Rotor ein sich schnell bewegendes Bauteil ist, kann man keinen Sensor direkt darauf montieren.

Die fortschrittlichen FDD-Algorithmen können verwendet werden, um gesunde Motorstatorklemmenstromsignaturen zu erzeugen und sie mit Stromsignaturen unter fehlerhaften Bedingungen zu vergleichen.

Beim Brechen von Rotorstäben ist der im Statorstrom erzeugte Impuls beispielsweise das Doppelte der Motorstatorstromfrequenz. Zwischen dem mechanischen Brechen von Rotorstäben und den Schwankungen des Statorstroms besteht ein indirekter Zusammenhang.

Solche aufkommenden Trends werden von Fehlererkennungs- und Diagnosealgorithmen analysiert und können verwendet werden, um mögliche Ursachen zu finden, die abgeleitet und in Echtzeit in Live-Dashboards angezeigt werden.

Die Verwendung solcher Fehlererkennungsalgorithmen hat die Zeit, die Techniker für die Fehlersuche an Geräten und das Ermitteln der Fehlerursache benötigen, erheblich reduziert. Die automatische Ursachendiagnose hat enorm dazu beigetragen, Ausfallzeiten von Geräten zu reduzieren, die mittlere Reparaturzeit zu verbessern und die Gesamtzuverlässigkeit der Anlage zu verbessern.

4. Fehlerbewertung

Sobald die Fehlermodi und die zugehörigen Grundursachen identifiziert sind, besteht der nächste Schritt darin, die Auswirkungen dieses Fehlertyps auf die Gesamtleistung des Systems zu bewerten.

Wir müssen Faktoren berücksichtigen wie:

- Auswirkungen des Fehlers auf die Umgebung und den Rest des Systems

- Auswirkungen des Fehlers auf die Systemsicherheit

- der finanzielle Verlust durch Ausfallzeiten

- die Notwendigkeit, Entscheidungen über den Ersatz von Kapital zu treffen (falls die Schwere des Fehlers ausreicht, um den Austausch von Geräten zu rechtfertigen, anstatt sie zu reparieren)

über GIPHY

Die Fehlerbewertung ist ein wichtiges Element des Gesamtprozesses, da sie darauf abzielt, die Schwere des Fehlers zu verstehen . Dies hilft Zuverlässigkeitsingenieuren, Validierungen durchzuführen und das Risiko von Ausfällen zu berechnen, die beide einen großen Einfluss auf Wartungsanforderungen, Empfehlungen und Optimierung haben.

Zum Beispiel könnte das Ergebnis des FDD für ein Gerät die schnell steigenden Ausfallraten implizieren. Die Auswirkungen dieses Fehlers auf die Gesamtsystemleistung könnten jedoch minimal sein, wodurch das Gesamtrisiko moderat ist. In diesem Fall könnte die weniger strenge Wartungsstrategie wie Run-to-Failure oder vorbeugende Wartung ausreichen, um das Risiko zu bewältigen.

Fehlererkennung und -diagnose für ein anderes Gerät können auf die zunehmende Fehlerrate hinweisen, zusammen mit den starken Auswirkungen eines Fehlers auf die Gesamtsystemleistung. In diesem Fall sollte trotz der hohen Kosten das strengste vorausschauende Wartungsprogramm angewendet werden. Dies liegt daran, dass die erhöhten Wartungskosten gerechtfertigt sind, um größere Schäden zu vermeiden, die viel kostspieliger werden.

Optimierung der Wartung mit FDD

Kurz gesagt, Fehlererkennung und -diagnose spielen eine entscheidende Rolle bei der Optimierung des Wartungsprogramms für jedes Gerät während seines gesamten Lebenszyklus.

Mit dem Aufkommen von Fast-Computing-Technologien, Big-Data-Verarbeitung und fortschrittlichen Lernalgorithmen hat sich die traditionelle Fehlererkennung zu automatischen Fehlermanagementsystemen entwickelt, die nicht nur Fehler erkennen, sondern auch die Grundursache identifizieren und Korrekturmaßnahmen ergreifen, um zukünftige Wiederholungen zu vermeiden.

Eine solche Automatisierung einer Reihe von manuellen Prozessen hat es Zuverlässigkeits- und Wartungsingenieuren ermöglicht, Vorhersagen über den Gerätezustand zu treffen, die zukünftige Geräteleistung abzuleiten und optimale Wartungsintervalle zu gestalten.

Sie müssen nur noch ihre computergestützte Wartungsmanagementsoftware (CMMS) starten, den Zustand ihrer kritischen Anlagen verfolgen und geeignete Wartungsarbeiten planen.

Gerätewartung und Reparatur

- Die Entwicklung der industriellen Instandhaltung

- Lassen Sie Risiko und Ihre Ausrüstung Ihre Wartungsstrategie bestimmen

- Personalmedizinische Versorgung und Gerätewartung:Irgendwelche Verbindungen?

- Beste Leistung bei Wartung und Zuverlässigkeit

- Neues Buch hilft bei der Transformation von Fertigung und Wartung

- Details sind wichtig für Wartung und Zuverlässigkeit

- 5 Schlüssel zur Aufrechterhaltung der Gerätezuverlässigkeit

- 5 Ursachen für Geräteausfälle (und was Sie dagegen tun können)

- 3 Schlüssel für die Vermietung und Wartung von Industrieanlagen

- Tipps zur Motorwartung zum Schutz Ihrer schweren Ausrüstung und Maschinen