Reliability Engineering 101:Definition, Ziele, Techniken

Wie beurteilen Sie die Qualität der Produkte, die Sie kaufen?

Die traditionelle Qualitätskontrolle in einer Fabrik besteht aus der Durchführung vordefinierter Prüfungen und Tests. Wenn das Produkt die festgelegten Anforderungen erfüllt, gilt es als gut zu gehen . Sie werden jedoch nie sagen, dass Sie ein Qualitätsprodukt gekauft haben, wenn Sie vor Ablauf der Garantiezeit zwei oder mehr Reklamationen durchlaufen mussten.

Zuverlässigkeit und Zuverlässigkeitstechnik helfen Sie uns, die Produktqualität zu quantifizieren, indem Sie die Dimension der Zeit zur Qualitätsgleichung hinzufügen. Mit anderen Worten, wir wollen nicht mehr nur wissen, ob ein Produkt im Moment des Kaufs seine beabsichtigte Funktion erfüllen kann. Stattdessen möchten wir sicherstellen, dass das Produkt unter normalen Bedingungen so lange wie möglich ohne größere Störungen funktioniert.

Reliability Engineering hilft nicht nur Unternehmen, zuverlässigere Produkte herzustellen, sondern informiert auch Wartungsteams darüber, wie sie gewartet werden können, um die MTBF (mittlere Zeit zwischen Ausfällen) und die Lebensdauer der Anlage zu erhöhen.

Wenn Sie daran interessiert sind, mehr zu erfahren, werden wir in der Fortsetzung dieses Artikels über Folgendes sprechen:

- das Konzept der Zuverlässigkeit

- Kernprinzipien der Zuverlässigkeitstechnik

- die Grundlagen der Zuverlässigkeitsbewertung

- und Möglichkeiten, wie Zuverlässigkeitsingenieure die Anlagenzuverlässigkeit verbessern können

Was ist Zuverlässigkeit?

Zuverlässigkeit ist ein Begriff, der verwendet wird, um die Fähigkeit einer Komponente oder eines Systems zu beschreiben, bestimmte Leistungsstandards über einen bestimmten Zeitraum unter normalen Betriebsbedingungen zu erfüllen.

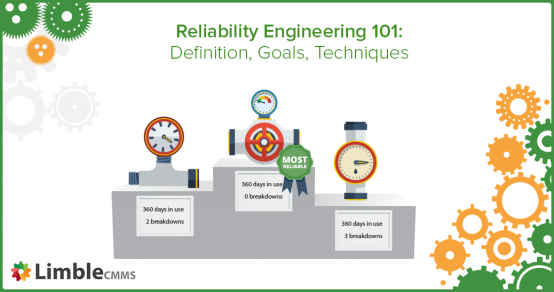

Anders ausgedrückt:Wenn wir zwei Systeme haben, die unter den gleichen Bedingungen arbeiten, ist dasjenige, das länger mit weniger großen Schluckauf arbeitet, das zuverlässigere.

Da niemand die Zukunft vorhersagen und garantieren kann, dass ein Produkt nicht genau X Betriebsstunden lang ausfällt, Zuverlässigkeit berechnen bringt eine gewisse Unsicherheit mit sich, die in Form von Wahrscheinlichkeit ausgedrückt wird . Unter anderem können wir mit der Zuverlässigkeitsberechnung abschätzen, wie hoch die Wahrscheinlichkeit ist, dass ein System nach x Stunden oder Tagen Nutzung noch einwandfrei funktioniert. Natürlich ist die Zuverlässigkeit jedes Systems am Anfang hoch und nimmt im Laufe der Zeit ab.

Zuverlässigkeit wird oft mit Langlebigkeit, Qualität und Verfügbarkeit verwechselt. Obwohl die Konzepte ähnlich sind, sollten sie nicht austauschbar verwendet werden. Hier ist jeweils eine kurze Erklärung.

Zuverlässigkeit vs. Haltbarkeit

Haltbarkeit kann als die Fähigkeit eines physischen Produkts definiert werden, funktionsfähig zu bleiben, ohne übermäßige Wartung oder Reparatur zu erfordern, wenn es während seiner Designlebensdauer den Herausforderungen des normalen Betriebs ausgesetzt ist (Definition von Tim Cooper gestohlen).

Der Hauptunterschied zwischen Zuverlässigkeit und Haltbarkeit besteht darin, dass die Haltbarkeit hauptsächlich damit zu tun hat, wie lange ein Produkt trotz der Ausfälle halten kann, die es überlebt , während die Zuverlässigkeit versucht, die Gesamtzahl und Häufigkeit dieser Ausfälle zu reduzieren.

Darüber hinaus wird die Haltbarkeitskomponente verwendet, um eine Eigenschaft von physischen Gegenständen zu beschreiben, während die Zuverlässigkeit auch für virtuelle Systeme verwendet werden kann.

Je nach Produkt und Anwendungsbereich kann die Haltbarkeit in Betriebsstunden, Anzahl der Betriebszyklen oder Jahre des Bestehens ausgedrückt werden.

Zuverlässigkeit vs. Qualität

Qualität ist ein schwer zu definierender Begriff. Eine gängige Art, dies zu beschreiben, besteht darin, die Faktoren zu betrachten, die die Produktqualität beeinflussen. Dies führt uns zum Konzept der acht Qualitätsdimensionen.

Dies ist eigentlich eine einfache Möglichkeit, zwischen Zuverlässigkeit und Qualität zu unterscheiden, da wir Zuverlässigkeit (und Haltbarkeit, wenn Sie genauer hinschauen) nur als eine Dimension von Qualität betrachten können.

Wenn wir Zuverlässigkeit als eigenständiges Konzept betrachten, können wir ihre Beziehung auch so betrachten, dass wir sagen, dass ein zuverlässiges System eines ist, das seine Qualität im Laufe der Zeit behält .

Zuverlässigkeit vs. Verfügbarkeit

Die Verfügbarkeit zeigt den Prozentsatz der Zeit an, die ein System verfügbar (voll funktionsfähig) ist, um das zu erfüllen, wofür es entwickelt wurde.

Der Begriff wird in der IT sehr häufig verwendet, um die Verfügbarkeit von Cloud-Infrastrukturen zu beschreiben. Systeme mit der höchsten Verfügbarkeit liegen im Bereich von 99,99 % (was bedeutet, dass ein Service/System nur ~52 Minuten im Jahr nicht verfügbar ist; oft nur um geplante Wartungsarbeiten durchzuführen).

Die Verfügbarkeit wird durch Zuverlässigkeit und Wartbarkeit beeinflusst. Zuverlässigere Systeme werden weniger Ausfälle erfahren, was ihre Verfügbarkeit verbessert. Je schneller Sie geplante Wartungsarbeiten durchführen, desto weniger Ausfallzeiten haben Sie, was wiederum zu einer erhöhten Verfügbarkeit führt.

Was ist Zuverlässigkeitstechnik?

Reliability Engineering bezieht sich auf die systematische Anwendung der besten technischen Verfahren und Techniken, um zuverlässigere Produkte auf kostengünstige Weise herzustellen . Die Methodik des Reliability Engineering kann über den gesamten Produktlebenszyklus hinweg angewendet werden:von der Konstruktion und Herstellung bis hin zu Betrieb und Wartung.

Abgesehen davon liegt der Hauptwert von Reliability Engineering in der Früherkennung möglicher Zuverlässigkeitsprobleme. Wenn wir ein Zuverlässigkeitsproblem in einem frühen Stadium des Produktlebenszyklus wie der Designphase erkennen, können wir zukünftige Kosten erheblich minimieren (d. Diese Idee ist in der folgenden Grafik dargestellt.

>Bei Teil-/Systemausfällen sollten sich Zuverlässigkeitsingenieure mehr auf das „Warum und Wie“ konzentrieren als auf das „Wann“. Zu verstehen, „warum“ ein Fehler aufgetreten ist (z. B. aufgrund von überbeanspruchten Komponenten oder Herstellungsproblemen) führt mit größerer Wahrscheinlichkeit zu einer Verbesserung der verwendeten Konstruktionen und Prozesse, als zu quantifizieren, „wann“ ein Fehler wahrscheinlich auftritt (z. B. durch Bestimmung der MTBF .). ). Dazu müssen zunächst die Zuverlässigkeitsrisiken bezüglich des Teils/Systems klassifiziert und geordnet werden (möglichst auf der Grundlage einer qualitativen und quantitativen Logik), um eine effizientere Bewertung und eventuelle Verbesserung zu ermöglichen.

O’Connor, Patrick D.T. (2002), Praktische ZuverlässigkeitstechnikWie können Zuverlässigkeitsingenieure die Anlagenzuverlässigkeit in ihrer Einrichtung verbessern?

Es gibt mehrere Möglichkeiten, wie Zuverlässigkeitsingenieure dazu beitragen können, die Instandhaltungsprozesse in ihrer Anlage zu verbessern und zu optimieren, was letztendlich zu einer höheren Zuverlässigkeit der Ausrüstung führt. Wir besprechen einige davon weiter unten.

Hilfe bei der Konstruktion und Entwicklung von Ersatzteilen

Verschleiß, der mit dem täglichen Gebrauch einhergeht, macht keinen Unterschied. Die meisten Anlagen müssen regelmäßig mit Ersatzteilen ausgestattet werden, um einen effizienten Betrieb zu gewährleisten.

Unternehmen, die über die richtigen Ressourcen verfügen, entscheiden sich möglicherweise dafür, CNC-Maschinen oder 3D-Druck zu verwenden, um ihre eigenen Teile herzustellen, anstatt ihren Ersatzteilbestand ständig aufzufüllen. Darüber hinaus haben sie möglicherweise eine alte Maschine mit Ersatzteilen, die nicht mehr verkauft werden, oder müssen mit einer schlimmen Panne fertig werden, die ein kundenspezifisches Teil erfordert.

In diesen Szenarien können Zuverlässigkeitsingenieure eng mit dem Wartungsteam zusammenarbeiten, um hochwertige Ersatzteile zu entwickeln, zu testen und herzustellen, die die Zuverlässigkeit der Anlagen vor Ort verbessern.

Durchführen einer Ursachenanalyse

Zuverlässigkeitsingenieure sollten sehr gut darin sein, Fehlerursachen zu erkennen und zu verstehen. Aus diesem Grund können sie mit der Durchführung einer Grundursachenanalyse (RCA) beauftragt werden . Sie können OEM-Handbücher, Wartungspraktiken, Gerätewartungsprotokolle und andere Dokumentationen prüfen, um die Gründe für den Ausfall bestimmter Maschinen zu finden und Empfehlungen zur Beseitigung und/oder Minderung jede der gefundenen Fehlerursachen.

Eine Möglichkeit, potenzielle Ursachen anzugehen, besteht darin, RCM-Praktiken anzuwenden.

Sicherstellen, dass Wartungsaktionen die richtigen Fehlermodi adressieren

Dies ist eine Erweiterung des vorherigen Punktes. Da sich der letzte Punkt darauf konzentrierte, herauszufinden, was Sie nicht tun (welche Fehlermodi Sie nicht ansprechen), konzentrieren wir uns hier darauf, was Sie möglicherweise falsch machen .

Die meisten Unternehmen befinden sich in einer Situation, in der sie regelmäßige Wartungsarbeiten an einer Anlage durchführen und diese Anlage immer noch ausfällt. Dafür kann es viele Gründe geben, einer davon ist, dass Wartungstechniker etwas falsch machen – beispielsweise nicht die richtigen Fehlermodi ansprechen. Hier kann der Hinweis auf die RCA-Analyse sehr hilfreich sein.

Ebenso können Zuverlässigkeitsingenieure gelegentlich überprüfen, wie verschiedene Wartungspraktiken ausgeführt werden und wie sie verbessert werden können. Sie können überprüfen, ob das Wartungsteam veraltete Verfahren anwendet und vorbeugende Wartungsaufgaben durchführt, die einen Mehrwert schaffen und die richtigen Probleme beheben. All dies sollte in einem guten CMMS-System leicht zugänglich sein.

Um mehr über CMMS zu erfahren, lesen Sie unseren Leitfaden Was ist ein CMMS und wie funktioniert es.

Zu guter Letzt können Zuverlässigkeitsingenieure auch bei der Auswahl der richtigen Zustandsüberwachungssensoren und -ausrüstung für die Implementierung fortschrittlicher Wartungsstrategien wie zustandsbasierte Wartung und vorausschauende Wartung helfen.

Schlussgedanken

Ernsthafte Bemühungen im Bereich der Zuverlässigkeitstechnik führen zu ernsthaften Ergebnissen. Mit dem richtigen Wissen können Zuverlässigkeitstechniken unabhängig von der Größe Ihres Unternehmens implementiert werden.

Wir hoffen, dass Unternehmen auch in Zukunft in Zuverlässigkeit investieren, da dies allen Beteiligten hilft. Produktionsunternehmen profitieren von der Herstellung hochwertiger Produkte, Wartungsteams haben weniger Probleme mit der Wartung und Benutzer haben während der Lebensdauer ihres Produkts weniger Leistungsprobleme. Es ist eine Win-Win-Win-Situation.

Sind Sie Zuverlässigkeitsingenieur oder Wartungsfachmann und glauben, dass wir einen wichtigen Punkt übersehen haben? Teilen Sie Ihre Gedanken in den Kommentaren unten mit.

Gerätewartung und Reparatur

- Was ist Zuverlässigkeitskultur?

- Eine Revolution der Whirlpool-Zuverlässigkeit

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- Zuverlässigkeitsorientierter Vertrieb?

- Allied gründet Division für Reliability Engineering Services

- Familienorientierte Zuverlässigkeit

- Qualitätskontrolle ist der erste Schritt zur Zuverlässigkeit des Motors

- Die 5 Ziele eines Projektmanagers

- 6 Techniken zur Fehlersicherheit Ihrer Anlage

- Zuverlässigkeit ist eine grüne Initiative