Weiche vs. harte Werkzeuge für das Spritzgießen

Es gibt zwei große Kategorien von Spritzgusswerkzeugen:Soft-Tooling und Hard-Tooling. Die Auswahl des geeigneten Materials hängt von einer Vielzahl von Faktoren ab, wie z. B. Budgetbeschränkungen, Volumenanforderungen und Materialauswahl. Weiche Werkzeuge werden für das Prototyping oder kleine Produktionsserien verwendet, während harte Werkzeuge für die Massenproduktion verwendet werden.

Was ist Soft-Tooling?

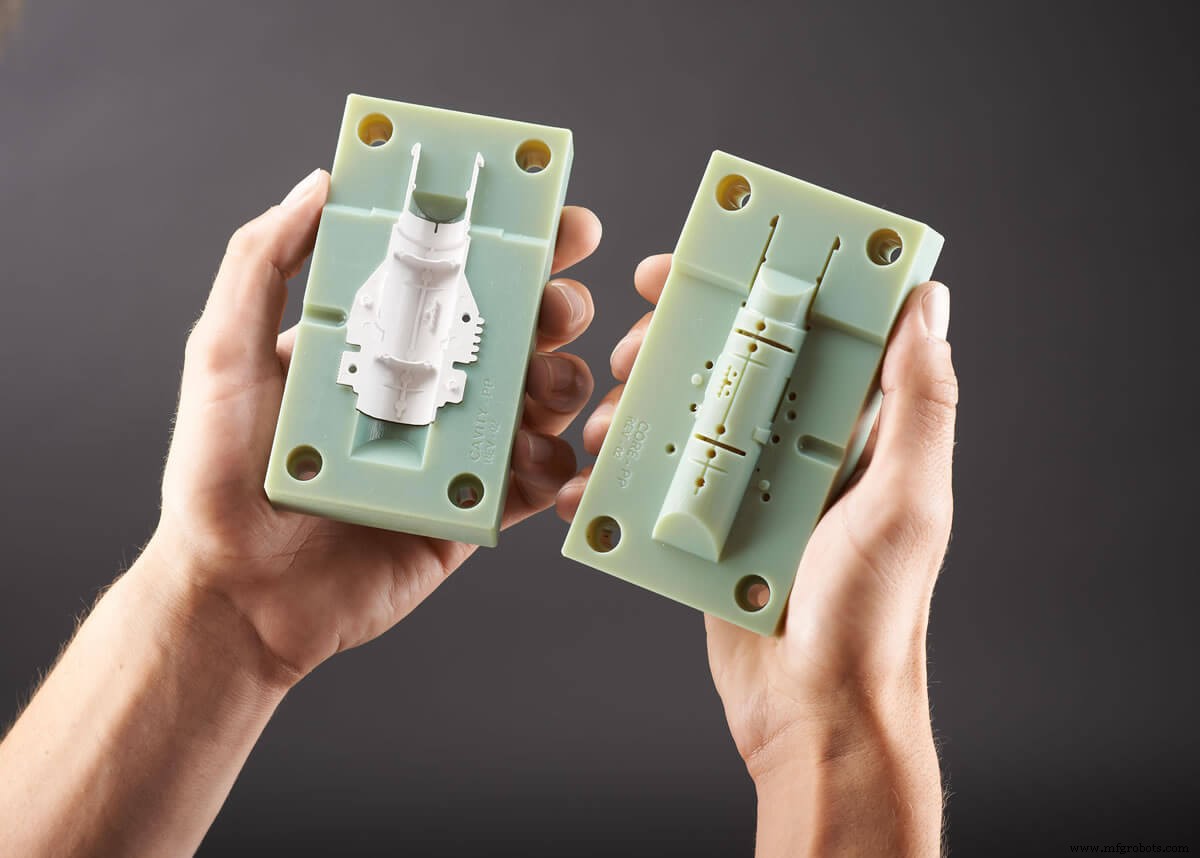

Weiche Werkzeuge werden am häufigsten verwendet, um Gummiformteile und Urethangussteile in kleinen Mengen herzustellen. Produktionsläufe mit Soft-Tooling produzieren typischerweise weniger als 100 Teile. Soft-Tooling-Formen werden normalerweise aus Silikon, Kohlefaser oder Glasfaser hergestellt, und jede Formhöhlung ist gut für etwa 25–50 Schüsse.

Soft-Tooling ist das bevorzugte Formverfahren für einige industrielle Anwendungen. Einige der Anwendungsfälle für das Weichformen sind:

- Prototyping zur Erprobung eines Designkonzepts. Soft-Tooling ist eine schnelle und einfache Möglichkeit, ein Designkonzept für Visualisierungen, Demonstrationen, Funktionstests und Genehmigungen zu modellieren.

- Erstellung von Testeinheiten zur schnellen Bewertung durch Kunden. Die schnelle Bearbeitungszeit für das Spritzgießen mit weichen Werkzeugen macht es ideal für die Herstellung kleiner Chargen von Prototypen, die für Markttests verwendet werden.

- Kundenspezifische und kleinvolumige Bestellungen. Soft-Tooling ist am sinnvollsten für Spritzgussprojekte mit sehr geringen Stückzahlen, die von einzelnen Prototypen bis hin zu einigen hundert Stück reichen.

Zu den Vorteilen des Soft-Tooling-Spritzgießens gehören:

- Kosteneffizienz

- Kurze Lieferzeiten und schnelle Auftragsabwicklung

- Eine Vielzahl von Materialoptionen

- Wenn Sie ein 3D-gedrucktes Urmuster verwenden, lassen sich kleinste Details und komplexe Geometrien schneller in weiche Werkzeuge als in harte Werkzeuge implementieren

Was ist Hardtooling?

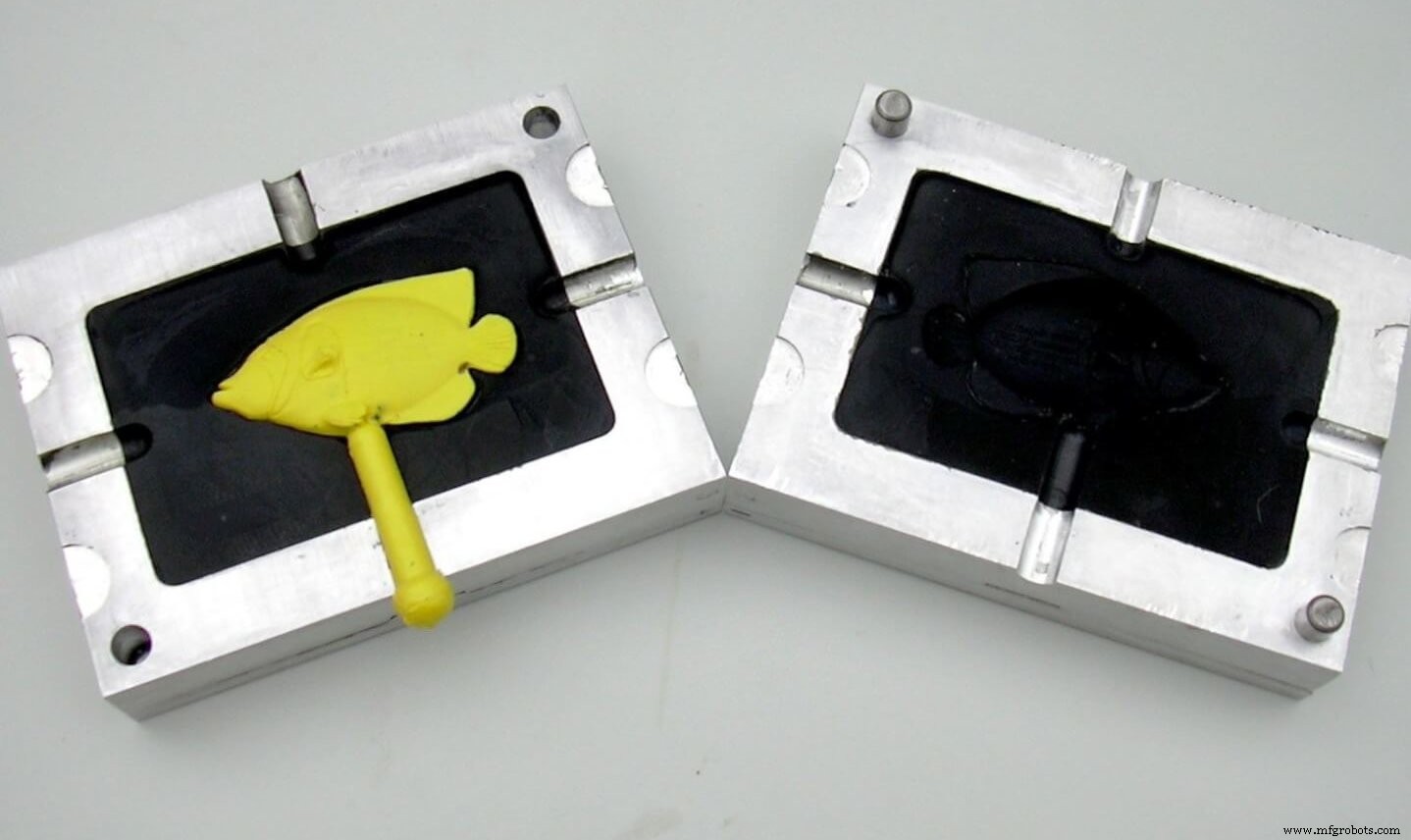

Wenn das Produktionsvolumen Tausende oder Millionen von Teilen beträgt, ist Hard Tooling die bevorzugte Methode. Hartwerkzeugformen bestehen aus stabileren Materialien wie Aluminium, Nickel und Stahllegierungen. Obwohl ihre Herstellung länger dauert und teurer ist als Formen für weiche Werkzeuge, halten Formen für harte Werkzeuge lange.

Hartwerkzeuge sind teuer in der Herstellung, daher müssen die Formen sorgfältig hergestellt werden, um kostspielige Fehler zu vermeiden. Die Herstellung von Hartwerkzeugformen wird häufig an Dritte ausgelagert, da sie spezialisierte Präzisionsbearbeitungs- und Endbearbeitungsfähigkeiten erfordern.

Zu den Hauptvorteilen von Hard Tooling gehören:

- Die härteren Formen ermöglichen eine Massenproduktion in Millionenhöhe.

- Teile mit einfachen Designs können direkt von der Produktionslinie verwendet werden.

- Eine einzelne Hartwerkzeugform kann mehrere Hohlräume haben, wodurch mehrere gleiche Teile gleichzeitig hergestellt werden können.

- Formen für harte Werkzeuge können höheren Temperaturen standhalten als Formen für weiche Werkzeuge, daher eignen sie sich für Materialien, die weiche Werkzeuge nicht verarbeiten können.

Soft-Tooling vs. Hard-Tooling

Zusammenfassend sind hier die wichtigsten Erkenntnisse beim Vergleich von Soft- und Hard-Tooling:

- Weiche Werkzeuge eignen sich zur Herstellung von Prototypen oder zur Herstellung einer kleinen Anzahl von Teilen, normalerweise weniger als 100. Harte Werkzeuge eignen sich zur Herstellung einer großen Anzahl von Teilen, normalerweise in Tausenden oder sogar Millionen.

- Während Metalle zur Herstellung von Formen für harte Werkzeuge verwendet werden, werden Formen für weiche Werkzeuge in der Regel aus weicheren Materialien wie Silikon oder Verbundwerkstoffen wie Glasfaser und Kohlefaser hergestellt.

- Soft-Tooling-Formen können schnell und billig hergestellt werden, nutzen sich aber schnell ab. Da sie jedoch billig sind, können mehrere Soft-Tooling-Formen zu geringeren Kosten hergestellt werden als eine einzelne Hard-Tooling-Form. Die Herstellung von Hartwerkzeugformen dauert länger und ist erheblich teurer, aber sie halten lange und gleichen ihre eigenen Kosten bei großen Produktionsläufen aus.

3ERP ist ein nach ISO 9001:2015 zertifiziertes Unternehmen, das hochwertige Dienstleistungen im Bereich Rapid Prototyping und Spritzguss anbietet. Unsere Bearbeitungszeit für das Prototyping beträgt manchmal nur wenige Stunden, was unseren Kunden genügend Zeit gibt, Designs zu bewerten, dem oberen Management eine technische Idee vorzuführen oder Kundengenehmigungen einzuholen. Wir bieten auch eine Vielzahl von Mehrwertdiensten an, wie z. B. CNC-Bearbeitung, Druckguss und 3D-Druck.

Für weitere Informationen über unsere Spritzgussmöglichkeiten kontaktieren Sie uns bitte oder fordern Sie ein Angebot an.

CNC-Maschine

- Hochviskoses PEEK für Spritzguss und Extrusion

- Schaumstoffe zum Spritzgießen oder Formpressen

- Roboterspritzguss für funktionalisierte Verbundwerkstoffe

- Materialien für Reaktionsspritzguss (RIM)

- Werkzeuganforderungen für Polyurethane

- Spritzgießen:Was es ist, wie es funktioniert, für wen es ist

- Kunststoffspritzguss:Technologie für den heutigen Bedarf

- Top 10 Kunststoffharze für den Spritzguss

- Top 10 Kunststoffharze für den Spritzguss

- CNC-Bearbeitung vs. Spritzguss