Roboterspritzguss für funktionalisierte Verbundwerkstoffe

Die Anybrid GmbH (Dresden, Deutschland) ist eine Ausgründung aus dem Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden. ILK arbeitet mit der Industrie an der Entwicklung neuer Leichtbautechnologien mit einem Schwerpunkt auf verstärkten Polymerverbundwerkstoffen. „Wir haben diese robotisierte Spritzgießmaschine vor zwei Jahren für die Herstellung von Hybridbauteilen entwickelt“, sagt Michael Stegelmann, Chief Commercial Officer bei Anybrid. Hybridkomponenten beziehen sich auf die Funktionalisierung einer Struktur – zum Beispiel eines Verbundrohrs oder eines Metallgehäuses eines Elektrofahrzeugs – mit spritzgegossenem Kunststoff, um lokale Befestigungspunkte, Versteifungsrippen usw. zu schaffen.

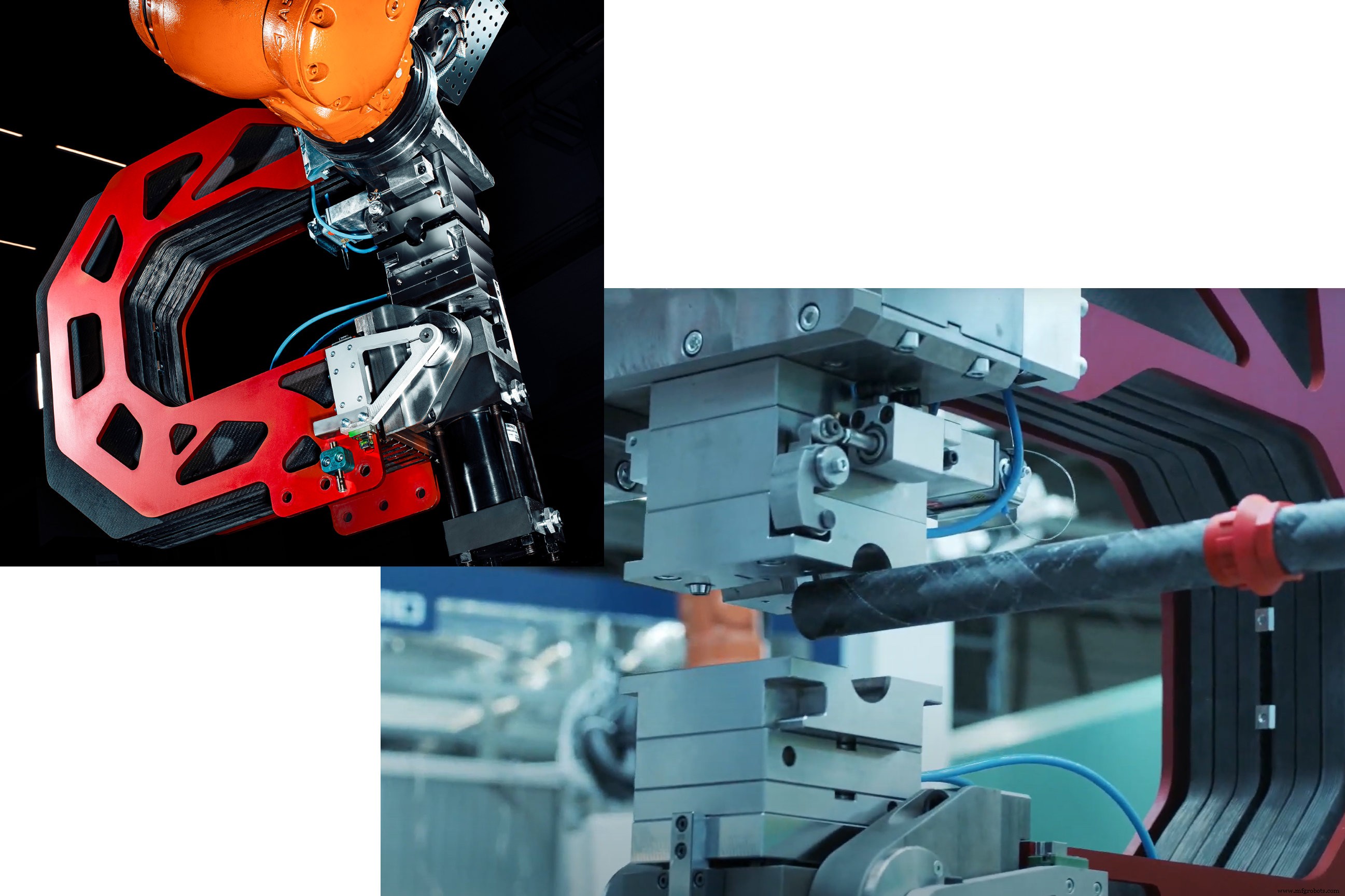

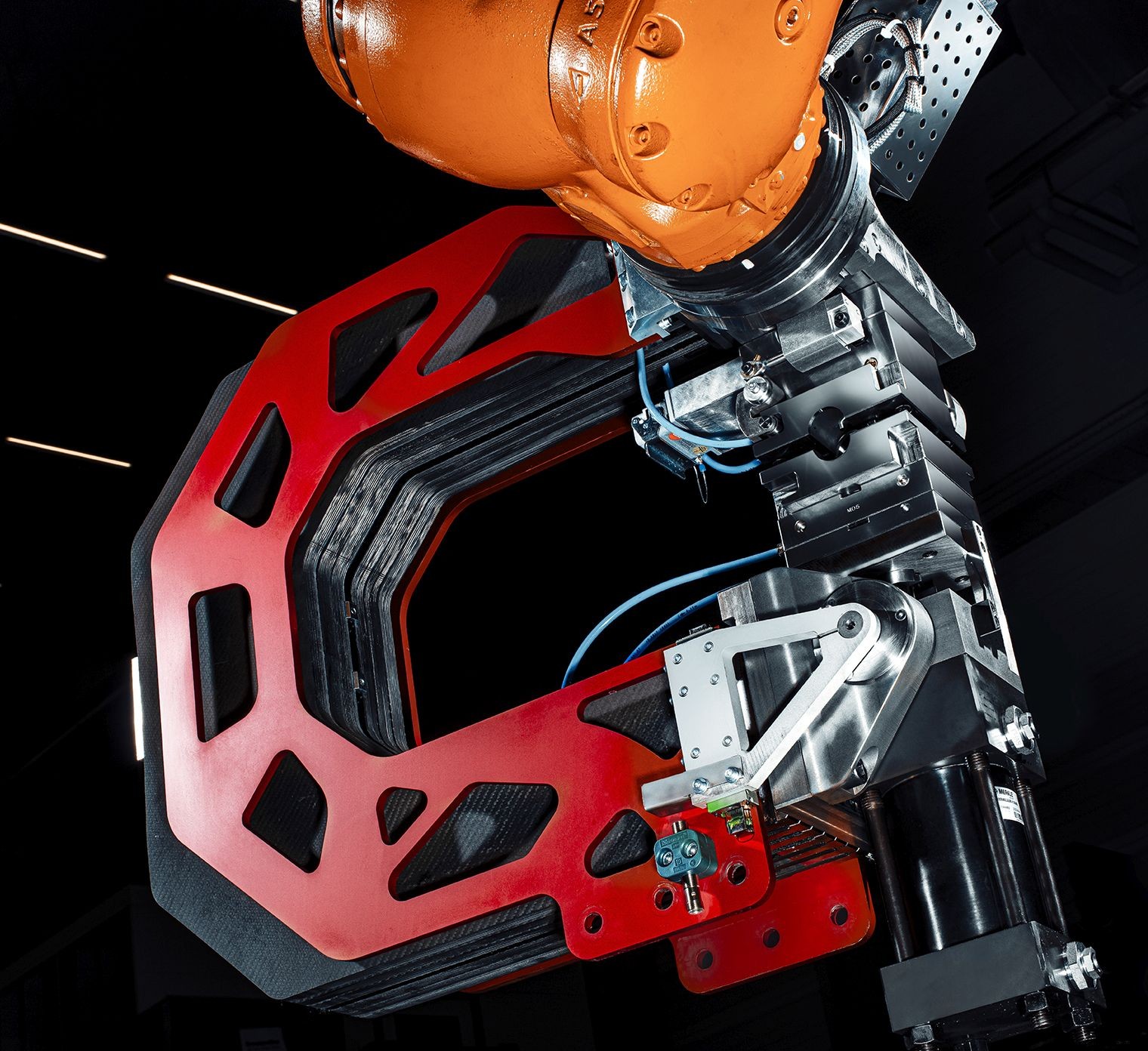

Dieses als Overmolding oder Hybrid-Spritzgießen bezeichnete Verfahren hat in den letzten 5-6 Jahren viel Aufmerksamkeit erregt, jedoch in einer traditionelleren Form – Stahlformen in einer Formpresse mit einer angebauten Spritzeinheit. Anybrid hat dieses Setup im Wesentlichen in den rot-schwarzen, C-förmigen Endeffektor miniaturisiert, der auf dem Kuka-Roboter im Bild oben und im Video unten gezeigt wird. Das Ergebnis ist revolutionär und ermöglicht das Umspritzen von Pultrusionen oder Extrusionen, wenn sie das Formwerkzeug verlassen, oder die Funktionalisierung großer Strukturen, während sie ein Fließband durchlaufen.

ROBIN

ROBIN, kurz für „Robotized Injection Molding“, wurde erstmals 2019 auf der K-Messe in Düsseldorf präsentiert. „Wir haben das Unternehmen dann im vergangenen Jahr gegründet und bauen nun gemeinsam mit Kunden Pilotanlagen mit den Anlagen auf“, sagt Stegelmann. Das Konzept besteht darin, die Masse der Spritzgießmaschine durch den Einsatz kleiner Spritzeinheiten und kompakter, kostengünstiger und schnell austauschbarer Spritzwerkzeuge zu reduzieren.

„Der ROBIN Endeffektor besteht aus einem C-Rahmen aus Kohlefaserverbundwerkstoff und außen sieht man einen Aluminiumrahmen“, erklärt Stegelmann. „Im Rahmen befindet sich das Leichtbau-Verriegelungssystem, das beim Spritzgießen bis zu 12 Tonnen Belastungskräfte von der Werkzeugoberseite auf die Werkzeugunterseite bringt.“ ROBIN kann auch über große Strukturen bis zu einem 1-Meter-Ausleger reichen. „Das ist unser Know-how bei ILK – wie man Carbonfasern und Leichtbaumaterialien richtig einsetzt.“

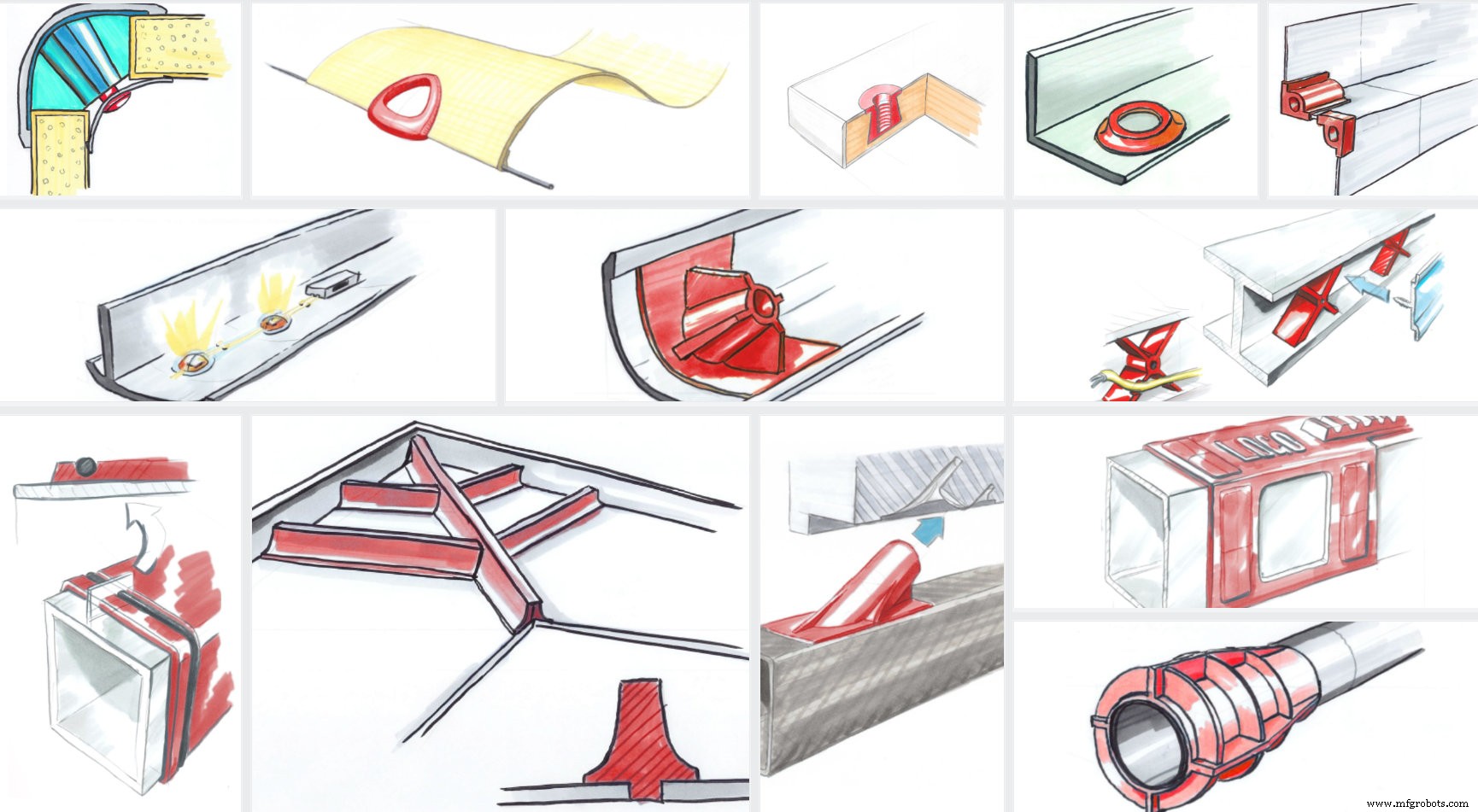

Der traditionelle Spritzgussansatz erfordert große Pressen und teure Formwerkzeuge. Daher wurde es auf die Großserien-/Großserienproduktion beschränkt. ROBIN hingegen ermöglicht die Fertigung von Kleinserien oder mehreren, unterschiedlichen Formteilen an größeren Bauteilen. „Das Prinzip ist, dass wir in den Maschinen so flexibel sind, dass wir fast jeden Verbundwerkstoff und jede Struktur funktionalisieren können“, sagt Stegelmann.

„Wir versuchen, die Größe der Formen zu minimieren, um die Kosten zu senken, sodass Sie für den Bau der Form nur wenige Tausend Euro benötigen“, erklärt Stegelmann. „Dies ermöglicht ein integriertes Schnellwechselsystem, da nur ein kleiner Werkzeugbereich gewechselt werden muss. Die Idee ist zum Beispiel, dass Sie eine Montagelinie mit der Möglichkeit haben, schnell die Form zu wechseln und auf zwei verschiedenen Seiten der Linie ein anderes Teil zu fertigen. Sie können entweder zwei Robin-Systeme oder ein Robin-System verwenden und die Form schnell wechseln. Sie haben also eine hohe Flexibilität.“

Diese Größenreduzierung begrenzt den Bereich, der umspritzt werden kann. „Momentan sind wir für den Injektionsschuss auf 50-60 Gramm limitiert“, sagt Stegelmann. „Wir haben ROBIN mit einem Gewicht von nur 140 Kilogramm entwickelt, was eine kleinere und kostengünstigere Automatisierung ermöglicht. Wir konzentrieren uns derzeit darauf, Rohre und Profile zu funktionalisieren und größere Strukturen mit kleineren Elementen zu versehen.“

Erzielen einer guten Verbindung beim Umspritzen

„Das ist eigentlich unser Hintergrund“, sagt Stegelmann mit Blick auf die vier Mitgründer von Anybrid. „Wir haben das in den letzten 10 oder 15 Jahren in vielen Projekten gemacht, verschiedene Materialien kombiniert und die richtige Verbindung gefunden, ich habe über Extrusionsverfahren promoviert und es ist immer eine Herausforderung, verschiedene Materialien zu kombinieren. Insbesondere bei der Verklebung von Kunststoff oder verstärktem Kunststoff auf Metall ist immer eine zusätzliche Vorbereitung zum Kleben wie Plasma- oder Laserbehandlung erforderlich, um die Oberflächenstruktur zu verändern. Composites sind etwas einfacher, weil man die Polymermatrix im Spritzgussmaterial und das Substrat abgleichen kann.“

So lieferte Mitsui Chemicals Europe (Düsseldorf, Deutschland) bei dem unten abgebildeten umspritzten Rohr die unidirektionalen (UD)-Bänder aus kohlenstofffaserverstärktem Polypropylen (PP) und INOMETA (Herford, Deutschland) verwendete diese zur Herstellung von Verbundrohren, die Anybrid dann überformt. „Die Funktionalisierung war das gleiche Material, aus dem die Rohre bestehen“, sagt Stegelmann. „Wir haben ihn sowohl mit unverstärktem als auch mit carbonfaserverstärktem PP-Material umspritzt, aber auch mit Glasfaserverstärkungen. Mit ROBIN kannst du mit jedem thermoplastischen Material fertigen, das auf dem Markt ist.“

Bei letzterem unterstützt Anybrid seine Kunden beim Testen. „Wir bekommen Kunden, die sich nicht sicher sind, ob ihre Materialien miteinander haften“, sagt Stegelmann. „Wir bitten sie, uns einen Teil des Materials zuzusenden und stellen dann einige kleine, einfache Strukturen zum Testen her. Wir haben eine kleine Form für eine Versteifungsrippe, die wir auf verschiedene Platten spritzen können. Schickt uns der Kunde beispielsweise Muster einiger Verbundplatten, können wir diese mit seinen Spritzgussmaterialien umspritzen. Das ist der erste Schritt, dass wir eine Machbarkeitsstudie zum Bindungsverhalten der verschiedenen Materialien haben. Danach können wir einige Analysen durchführen und Optimierungsvorschläge machen.“

Mögliche Anwendungen

„Wir prüfen noch Anwendungen, arbeiten aber zunächst mit Rohren und Profilen“, sagt Stegelmann. „Eine unserer Ideen ist es, sequentiell verschiedene Strukturen auf diese kontinuierlichen, möglicherweise sehr langen Formen zu bringen“, sagt Stegelmann. „So können Elemente direkt auf Rohre aufgebracht werden. Solche Konzepte setzen INOMETA und Herone (Dresden, Deutschland) bereits ein, um axiale Verbindungssysteme und formschlüssige Verzahnungen zu integrieren. Dies könnte auch in der Luftfahrtindustrie interessant sein, wo Sie verschiedene Steifigkeitsverbesserungen benötigen und vielleicht Funktionen wie Anbauteile hinzufügen möchten. Sie können beispielsweise auch einen Stringer oder einen Rahmen haben, jedoch viele Längenvariationen. Mit unserer Technologie besteht die Möglichkeit, einen hohen Automatisierungsgrad beizubehalten und nur die Elemente, die Sie funktionalisieren, von einem Teil zum nächsten zu variieren.“

„Auch bei großen Bauteilen gibt es Potenzial“, sagt Stegelmann. „Wir haben in den letzten Jahren bei ILK viele verschiedene Hybridkomponenten aus Stahl, Kunststoff und Verbundwerkstoffen entwickelt. Wir konnten sehen, dass umspritzte Clips an Strukturrahmen und Chassis für die Montage sinnvoll sind. Und mit der Umstellung auf Elektrofahrzeuge und Wasserstoffsysteme sehen wir es als wichtig an, Montagelinien und Prozesse so flexibel wie möglich zu gestalten, um sich auf eine Vielzahl unterschiedlicher Komponenten vorzubereiten, die in der Zukunft benötigt werden. Mit ROBIN kannst du lokale Verbesserungen zum Beispiel für die Montage aber auch für die Steifigkeit der Struktur einfach anpassen. Wir wollen diese Fähigkeit jedoch über die Automobil- und Luft- und Raumfahrt hinaus ausdehnen. Unsere Idee war, dies für kleine Unternehmen erschwinglicher zu machen und diese Hybridtechnologie für kleinere Stückzahlen in anderen Bereichen und anderen Anwendungen zu ermöglichen.“

Faser

- Hochviskoses PEEK für Spritzguss und Extrusion

- Schaumstoffe zum Spritzgießen oder Formpressen

- Materialien für Reaktionsspritzguss (RIM)

- Spritzgießen:Was es ist, wie es funktioniert, für wen es ist

- Weiche vs. harte Werkzeuge für das Spritzgießen

- Kunststoffspritzguss:Technologie für den heutigen Bedarf

- Top 10 Kunststoffharze für den Spritzguss

- Top 10 Kunststoffharze für den Spritzguss

- Überblick über den medizinischen Spritzguss:Kunststoffspritzguss für die Medizingeräteindustrie

- Verschiedene Arten von Formtexturen für das Spritzgießen