Der Wert eines CNC-Mehrspindel-Spannfutters

Die Verwendung einer Chucker-Drehmaschine zur Bearbeitung von Teilen aus geformten Rohlingen, die durch Verfahren wie Gießen, Schmieden und Metallspritzguss (MIM) hergestellt wurden, kann wirtschaftliche Vorteile bieten. Das Ziel dieses Konzepts mit endkonturnahen Komponenten ist es, die Anzahl der Schruppoperationen zu begrenzen und das Teil durch präzises Drehen fertigzustellen. Die Vorteile vervielfachen sich mit einer Produktionsdrehplattform wie einer Mehrspindeldrehmaschine.

Tornos hat zum Beispiel kundenspezifische CNC-Mehrspindel-Futtermaschinen gebaut, um die spezifischen Anforderungen der Kunden zu erfüllen. Das Unternehmen bietet jetzt zwei Standardmodelle an:den MultiSwiss 6x16 Chucker und den MultiSwiss 6x32 Chucker, die auf den traditionellen Bar-Fed-Modellen basieren.

Beim MultiSwiss 6x16 Chucker wird ein Teilerohling pneumatisch in den Arbeitsraum der Maschine geladen, indem er vor der Spindel von Position fünf um 90 Grad gedreht wird. Die Spindel nimmt dann das Teil auf und die Bearbeitung beginnt im Uhrzeigersinn (Positionen fünf, vier, drei, zwei und eins), danach wird das Teil von der Gegenspindel abgezogen und in eine Vibrationsschale außerhalb der Maschine befördert.

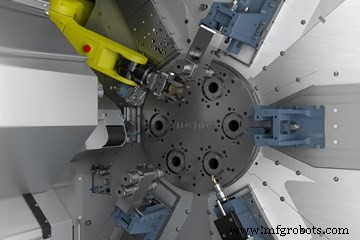

In diesem Mehrspindel-Spannfutter befindet sich ein Roboter seine Arbeitszone zum Laden von Werkstückrohlingen. Bildnachweis:Tornos

Ebenso verfügt der MultiSwiss 6x32 Chucker über die gleiche Kinematik wie der MultiSwiss 6x32 und bietet sechs Spindeln, bis zu drei Y-Achsen und vier Werkzeuge für die Rückseitenbearbeitung. Es soll drei Hauptvorteile bieten:

- Ein neues Spindeldesign, das den Einsatz verschiedener Spannsysteme für Druckzangen, Zugzangen oder Spannfutter ermöglicht. Das bedeutet, dass Teile größer als 32 mm gegriffen werden können.

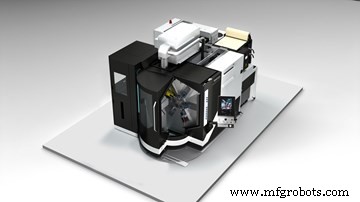

- Ein neuer, kompakterer Maschinenkörper, der Bodenfläche spart und die Integration von Kühlmittel durch die Spindel ermöglicht.

- Eine in die Maschine integrierte Roboterlösung zum Be- und Entladen von Teilen über ein kleines Karussell, das den Bearbeitungsbereich von der Palettierzelle trennt. Diese modulare Lösung wurde entwickelt, um den Bedürfnissen der Benutzer in Abhängigkeit von den zu bearbeitenden Teilen oder auszuführenden Operationen gerecht zu werden. Die Einzel- oder Doppelgreiferentladung per Roboter oder die Standardentladung mit einer Rampe sollen problemlos möglich sein.

Für die Haupt- und Gegenspindel wird ein Spannzangensystem verwendet, um Rohlinge bis zu einem Durchmesser von 32 mm zu spannen (Verhältnis Länge zu Durchmesser 4:1). Alternativ kann für größere Teile bis 50 mm Durchmesser und 50 mm Länge ein Spannsystem verwendet werden. Je nach mechanischer Empfindlichkeit des Teils ist eine Kraftanpassung möglich. Die Spindeln haben einen internen, festen Anschlag. Mechanische Anpassungen sind nicht erforderlich, da alle Spindeln von unabhängigen Achsen gesteuert werden, die über eine Parametertabelle numerisch versetzt werden können. Darüber hinaus ist eine Nieder- oder Hochdruckspülung während der Bearbeitung sowie beim Be- und Entladen von Teilen verfügbar.

Mehrspindelfutter nehmen weniger Stellfläche ein weil sie keinen Stangenlader haben.

Das Entladen der Teile kann wie bei einer normalen MultiSwiss-Maschine durch die Gegenspindel erfolgen. Es kann auch mit einem Roboter entweder aus der Hauptspindel (wenn keine Rückseitenbearbeitung erforderlich ist) oder aus der Gegenspindel (wenn der Benutzer die Palettierung der Teile bevorzugt) erfolgen. Für die Roboterentladung und Palettierung des Teils wird ein Schwenkkarussell verwendet, das den Arbeitsbereich und die Palettierzelle trennt. Ein zweiter Roboter be- und entlädt dann Teile aus dem Schwenkkarussell, was eine schnellere und sauberere Lösung darstellt, so das Unternehmen. Je nach Zykluszeit kann ein Doppelgreifer am Roboter verwendet werden, um die Be-/Entladegeschwindigkeit zu erhöhen.

Die externe Handhabung wird durch die schlüsselfertige Palettierzelle von Tornos, ein Zwei-mal-acht-Palettensystem oder ein 16-Palettensystem (600 mm x 400 mm) ermöglicht. Für Massenteile kann ein einfacheres System verwendet werden:Der Roboter kann mit einem Wendelförderer beschickt und eine normale Teileabsauglösung verwendet werden. Teilereinigung und Vermessung können ebenfalls integriert werden.

Die Kompaktheit einer Spannmaschine – teilweise möglich, weil kein Stangenlader erforderlich ist – bedeutet, dass Benutzer von einer Reihe von Peripheriegeräten profitieren können, um eine größere Flexibilität und Autonomie zu erreichen. Zu den Standardfunktionen der Maschine gehören ein Spänemanagementsystem und eine Öltank-Hochdruckpumpe mit doppelter Filterung und einem Kühler. Außerdem können die Maschinen bei Bedarf zu einer Drehmaschine mit Stangenlader umgebaut werden.

Industrielle Ausrüstung

- Drew Troyer:Die Wertschöpfungskette der Ausrüstung, Teil 3

- Drew Troyer:Die Wertschöpfungskette der Ausrüstung, Teil 2

- Drew Troyer:Die Wertschöpfungskette der Ausrüstung, Teil 1

- Teil II:Das Wertversprechen von Software-Upgrades

- Teil I:Das Wertversprechen von Software-Upgrades

- CNC-Drehen einfacher machen

- Unbeaufsichtigtes Honen an einem vertikalen Chucker

- CNC-Drehzentren

- CNC mit einer Mehrspindel auf die nächste Stufe bringen

- Das CNC-Drehzentrum im Vergleich zur CNC-Drehmaschine