Elektrospinnen auf isolierende Substrate durch Kontrolle der Oberflächenbenetzbarkeit und -feuchtigkeit

Zusammenfassung

Wir berichten über eine einfache Methode zum Elektrospinnen von Polymeren auf flexible, isolierende Substrate durch Kontrolle der Benetzbarkeit der Substratoberfläche. Wassermoleküle wurden an der Oberfläche eines hydrophilen Polymersubstrats durch Erhöhen der lokalen Feuchtigkeit um das Substrat herum adsorbiert. Das adsorbierte Wasser wurde als Masseelektrode für das Elektrospinnen verwendet. Die elektrogesponnenen Fasern wurden nur auf hydrophilen Bereichen des Substrats abgeschieden, was eine Musterbildung durch Benetzbarkeitskontrolle ermöglichte. Das direkte Schreiben von Polymerfasern war auch durch Nahfeld-Elektrospinnen auf eine hydrophile Oberfläche möglich.

Hintergrund

Elektrospinnen ist eine Technik zur Herstellung von Endlosfasern mit Durchmessern von mehreren hundert Nanometern unter Verwendung eines elektrischen Feldes. Elektrospinnen ist relativ kostengünstig und wird auf eine Vielzahl von Anwendungen und Materialien angewendet [1,2,3,4]. Der Elektrospinnaufbau besteht hauptsächlich aus drei Teilen:einer Hochspannungsquelle, einer Spinndüse und einem Kollektor. Der Kollektor ist im Allgemeinen ein leitfähiges Substrat, beispielsweise ein Metall, das als Erdungselektrode dient und dazu beiträgt, ein stabiles elektrisches Feld in der Spinndüse zu bilden. Bei Verwendung von nichtleitenden Substraten als Kollektoren müssen leitende Masseelektroden auf der Substratoberfläche platziert werden [4, 5].

Viele industrielle Anwendungen von elektrogesponnenen Nanofasern erfordern ihre Abscheidung auf isolierenden Substraten, wie beispielsweise flexiblen Polymeren [6, 7]. Cho et al. [6] demonstrierten die Abscheidung elektrogesponnener Nanofasern auf dünnen, flexiblen Isolatorschichten einer Elektrode. Unter solchen Umständen abgeschiedene elektrogesponnene Nanofasern folgen den darunter liegenden Elektroden oder richten sich mit ihnen aus. Minet al. [8] produzierten strukturierte organische halbleitende Nanodrähte auf einem Polymersubstrat mittels Nahfeld-Elektrospinnverfahren. In beiden Fällen war das Elektrospinnen auf das Polymersubstrat nur möglich, wenn die Isolierschicht dünn genug (weniger als 100 μm) war, um ein hohes elektrisches Feld aufrechtzuerhalten. Zhenget al. [7] berichteten über Elektrospinnen auf einem isolierenden Polymersubstrat (Polyethylenterephthalat) unter Verwendung einer AC-pulsmodulierten elektrohydrodynamischen Methode. Dieses Verfahren ist zum Elektrospinnen auf Polymersubstrate unabhängig von der Substratdicke in der Lage, erfordert jedoch das Anlegen eines relativ komplexen elektrischen Wechselstromfelds. Während die oben genannten Studien die Durchführbarkeit gezeigt haben, hat das Elektrospinnen auf nichtleitenden Oberflächen in industriellen Anwendungen keine breite Anwendung gefunden.

Hier präsentieren wir ein neuartiges Verfahren zum Elektrospinnen von Fasern auf isolierende Substrate, das die Einschränkungen früherer Arbeiten überwindet. Elektrospinnen wurde mit einem flüssigen Elektrolyten als Kollektorelektrode nachgewiesen [9,10,11,12]. Beachten Sie auch, dass Wassermoleküle bei einer entsprechend hohen Luftfeuchtigkeit an einer hydrophilen Oberfläche adsorbieren und an ungefähr einer Monoschicht beginnen, Elektrizität zu leiten [13]. Wenn um ein isolierendes Substrat mit einer hydrophilen Oberfläche die richtige Feuchtigkeit aufrechterhalten wird, können an der Oberfläche adsorbierte Wassermoleküle als Elektrodenschicht dienen, was die Abscheidung von elektrogesponnenen Fasern ermöglicht. Im Gegensatz zu früheren Studien ist diese Methode unabhängig von der Substratdicke, da sie nur auf den Oberflächeneigenschaften des Substrats in der Umgebung beruht. Darüber hinaus ist es mit herkömmlichen Elektrospinntechniken kompatibel und erfordert nur eine Feuchtigkeitsregelung.

Methoden

Vorbereitung eines Polymersubstrats mit einem Hydrophilen

In diesem Versuch wurde als Kollektor ein 500 µm großes Acrylsubstrat mit ursprünglich hydrophober Oberfläche verwendet. Sauerstoffplasmabehandlung (CUTE, Femto Science, Korea) für 30 s des Acrylsubstrats führte zu einer hydrophilen Oberfläche mit Silanolgruppen (SiOH) [14]. Diese Reaktion wurde durch eine Änderung des Wasserkontaktwinkels von 81,3° auf reinem Acryl auf 36,7° nach der Plasmabehandlung bestätigt (zusätzliche Datei 1:Abbildung S1b–d). Bereiche des Acrylsubstrats wurden selektiv hydrophil gemacht, indem vor der Plasmabehandlung eine Schablonenmaske aufgebracht wurde (zusätzliche Datei 1:Abbildung S1a).

Vorbereitungen für das Elektrospinnen

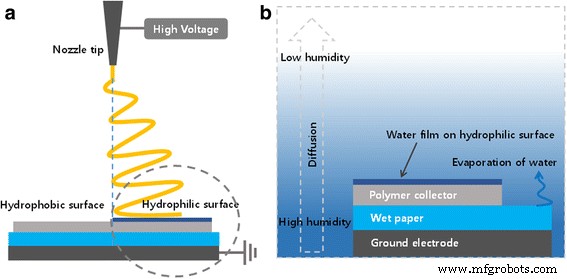

Das Elektrospinnen wurde bei Raumtemperatur und mäßiger Luftfeuchtigkeit (relative Luftfeuchtigkeit 40–50 %) mit 10 Gew.-% Polyurethan (PU) (Pellethan 2363-80AE; Lubrizol, USA) gelöst in einer Mischung (80/20, v /v ) von Tetrahydrofuran (THF) und Dimethylformamid (DMF). Um die Auswirkungen der Oberflächenhydrophobie zu vergleichen, wurde ein Acrylsubstrat mit sowohl hydrophilen als auch hydrophoben Oberflächen auf die Masseelektrode gelegt und während des Elektrospinnens als Kollektor verwendet (Abb. 1a).

Schematische Darstellung (a ) den Elektrospinnprozess auf einem Polymersubstrat mit lokaler Feuchtigkeitskontrolle und (b ) sind Details der Grenzregion von (a )

Lokale Luftfeuchtigkeitskontrolle

Um die Luftfeuchtigkeit in unmittelbarer Nähe des Polymersubstrats zu erhöhen, wurde ein nasses Papier zwischen Polymersubstrat und Masseelektrode gelegt (Abb. 1b). Die Feuchtigkeit war nur um das Polymersubstrat herum aufgrund der geringen Diffusionsfähigkeit von Wasserdampf relativ hoch. Die Feuchtigkeit um die Spitze der Elektrospinning-Spritze herum betrug etwa 50 %, während die Feuchtigkeit um das Polymersubstrat herum etwa 70 % betrug (zusätzliche Datei 1:Abbildung S2). Es wurde gezeigt, dass die Adsorption von Wassermolekülen auf der Oberfläche hydrophiler Polymere schnell zunimmt, wenn die relative Luftfeuchtigkeit 50 % überschreitet [15].

Ergebnisse und Diskussion

Die auf CNTs an der Flüssig-Luft-Grenzfläche einwirkende Kraft

Wir haben zwei Arten des Elektrospinnens untersucht:einen Abstand von Spitze zu Elektrode von 8 cm und Anlegen einer Gleichspannung von 13 kV mit einer festen Spitze (Fernfeld-Elektrospinnen) und einen Abstand von Spitze zu Elektrode von 1 cm und Anlegen von 2 kV Gleichstrom Spannung mit einer beweglichen Spitze (Nahfeld-Elektrospinning).

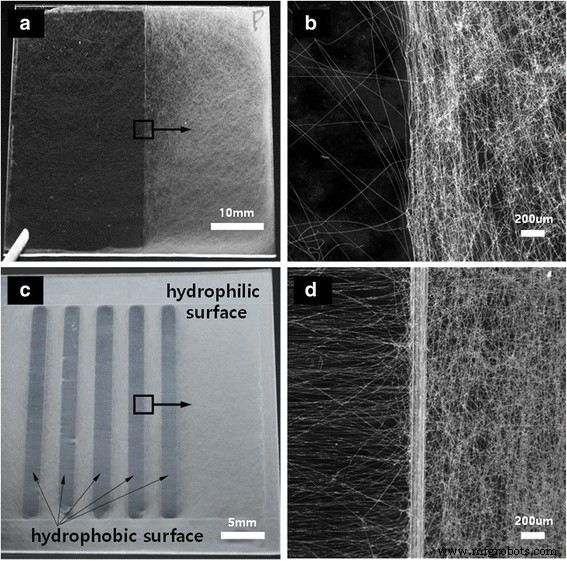

Das Fernfeld-Elektrospinnen wurde durchgeführt, indem zuerst das Polymersubstrat auf die Masseelektrode gelegt wurde. Auf hydrophoben Bereichen des Substrats trat kein Elektrospinnen auf. Stattdessen bildete die Polymerlösung am Ende der Spitze ein Tröpfchen, das schließlich aufgrund der Schwerkraft herunterfiel. Im Gegensatz dazu wurden, wenn das hydrophilisierte Polymersubstrat auf der Elektrode platziert wurde, elektrogesponnene Fasern auf der Substratoberfläche abgeschieden, wie dies beim herkömmlichen Elektrospinnen unter Verwendung leitfähiger Substrate beobachtet wird. Dann wurden elektrogesponnene Fasern auf einem Doppelsubstrat mit sowohl hydrophoben als auch hydrophilen Oberflächen abgeschieden. Abbildung 2 zeigt Digitalkamerafotos und Schliffbilder von elektrogesponnenen Nanofasern auf dem Doppelsubstrat. Die meisten Fasern wurden auf der hydrophilen Oberfläche abgelagert. In Abb. 2a, b sind die rechte und die linke Hälfte der Polymeroberfläche hydrophil bzw. hydrophob. Die Spritzenspitze wurde in der Mitte des Substrats befestigt. Wasserdampf aus der Luft war nur an der hydrophilen Oberfläche adsorbiert und fungierte als Elektrode. Beim Anlegen einer Hochspannung zum Elektrospinnen wurde zwischen der Spitze und dem Wasser ein elektrisches Feld gebildet. Im Gegensatz dazu verhinderte die hydrophobe Oberfläche des unberührten Acrylsubstrats die Bildung eines elektrischen Felds zwischen der Spitze und der Masseelektrode. Elektrospinnen ist ein Phänomen, bei dem eine geladene Lösung über eine abstoßende elektrostatische Kraft aus einer Spritzenspitze austritt. Das aus dem Strahl austretende Tröpfchen der Polymerlösung wird daher aufgeladen. Die geladene Polymerlösung erfährt die elektrostatische Kraft und bewegt sich in Richtung der hydrophilen Oberfläche. Aus dem gleichen Grund trat im hydrophoben Bereich der Elektrode kein Elektrospinnen auf. Es wird angenommen, dass die am Rand der hydrophoben Domäne in Fig. 2a abgeschiedenen elektrogesponnenen Fasern auf den Einfluss der Elektrode zurückzuführen sind, die der Außenseite des Polymersubstrats ausgesetzt ist. In Abb. 2c, d waren fünf parallele Balken des Polymersubstrats und der Rest hydrophob bzw. hydrophil. Die Breite und der Abstand der Balken betrugen 2 mm. Auf der hydrophoben Oberfläche abgeschiedene elektrogesponnene Fasern wurden mit ihren Längsachsen senkrecht zur Grenze der hydrophilen und hydrophoben Oberflächen ausgerichtet. Aber die elektrogesponnenen Fasern auf der hydrophilen Oberfläche waren zufällig ungeordnet. Dies steht im Einklang mit wohlbekannten Ergebnissen beim konventionellen Elektrospinnen auf der Basis von Metallelektroden [16].

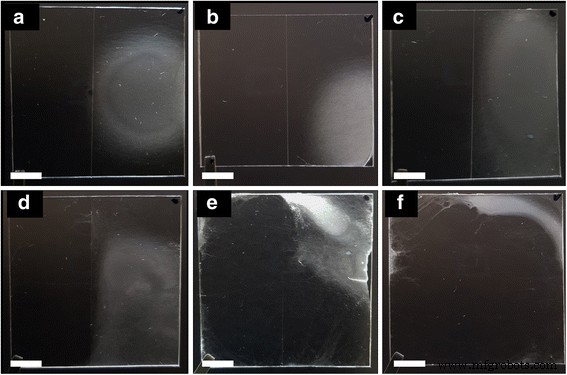

Bilder von elektrogesponnenen Filmen im Fernfeld auf Oberflächen mit unterschiedlichen Benetzbarkeiten. a , c Fotos von Digitalkameras. b , d Digitale Schliffbilder der Grenzregion von a und c , bzw.

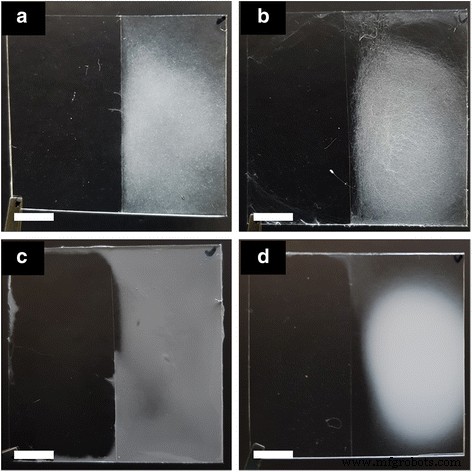

Um die Vielseitigkeit zu verifizieren, wurde Elektrospinnen für vier Arten von Polymeren durchgeführt:PCL (Polycaprolacton), PS (Polystyrol), CA (Celluloseacetat) und PVDF (Polyvinylidenfluorid). PCL (15 Gew.-%, Sigma-Aldrich) wurde in einer Mischung (20/80, v /v ) von THF und DMF, PS (10 Gew.%, Sigma-Aldrich) wurde in einer Mischung (80/20, v /v ) von THF und DMF, CA (10 wt%, Sigma-Aldrich) wurde in einer Mischung (1/1, v .) gelöst /v ) aus Aceton und Dimethylacetamid (DMAc) bzw. PVDF (15 Gew.-%, Sigma-Aldrich) wurde bei 60 °C in DMF gelöst. In Abb. 3 werden vier verschiedene elektrogesponnene Fasern auf der Oberfläche einer hydrophilen Oberfläche wie elektrogesponnene PU-Fasern abgeschieden.

Bilder einer elektrogesponnenen Faser auf einem Polymersubstrat mit hydrophiler (rechts) und hydrophober (links) Oberfläche. a PCL. b PS. c Celluloseacetat. d PVDF (Maßstab:10 mm)

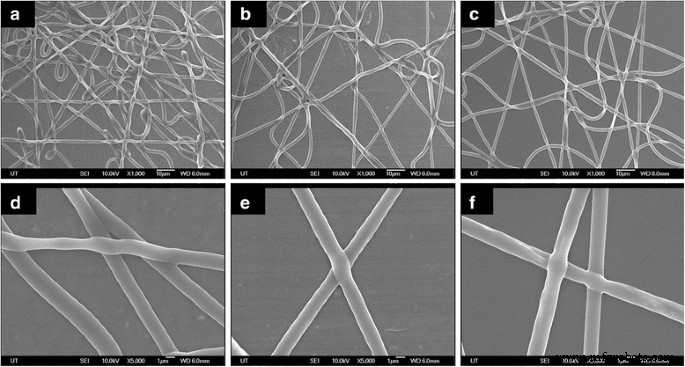

Die Morphologie der elektrogesponnenen Faser auf dem Polymersubstrat wurde mit dem herkömmlichen Elektrospinnen und der Faser auf der Metallelektrode mit lokaler Feuchtigkeitskontrolle verglichen. Abbildung 4 zeigt das REM-Bild einer elektrogesponnenen PU-Faser auf einer Metallelektrode mit und ohne lokale Feuchtigkeitskontrolle und Polymersubstrat mit lokaler Feuchtigkeitskontrolle. Die Morphologie der elektrogesponnenen Fasern war in allen drei Fällen ähnlich. Es wird davon ausgegangen, dass stark flüchtige Lösungsmittel ausreichend verdunsten, da die Feuchtigkeit um die Spritze niedrig bleibt.

REM-Aufnahmen von elektrogesponnenen Fasern unter verschiedenen Bedingungen mit einem Abstand von Spitze zu Elektrode von 8 cm und Anlegen einer 12 kV-Gleichspannung. a , d Konventionelles Elektrospinnen – Metallelektrode ohne lokale Feuchtigkeitskontrolle. b , e Metallelektrode mit lokaler Feuchtigkeitsregelung. c , f Hydrophiles Oberflächenpolymersubstrat mit lokaler Feuchtigkeitskontrolle

Die Intensität des elektrischen Feldes ist einer der wichtigen Faktoren zur Veränderung des Musters der elektrogesponnenen Fasern. Abbildung 5 zeigt das Muster einer elektrogesponnenen Faser auf einem Polymersubstrat mit hydrophiler (rechts) und hydrophober (links) Oberfläche, bei der die angelegte Spannung von 6 auf 16 kV bei einem Abstand von Spitze zu Elektrode von 8 cm geändert wurde. Es ist bekannt, dass mit zunehmendem elektrischem Feld die Schleifen des Polymerstrahls mit zunehmender Biegeinstabilität größer werden [17, 18]. Wenn die Schleifen des Polymerstrahls wachsen, lagern sich elektrogesponnene Fasern auf der Elektrode ab, die der Außenseite des Polymersubstrats ausgesetzt ist. Daher lagern sich elektrogesponnene Fasern auf der hydrophoben Oberfläche des Polymersubstrats zwischen der Elektrode und der hydrophilen Oberfläche ab. Andererseits, wenn die Schleifen des Polymerstrahls klein sind, lagern sich die meisten der elektrogesponnenen Fasern auf der hydrophilen Oberfläche des Polymersubstrats ab, das sich vertikal unter der Spritzenspitze befindet.

Bilder einer elektrogesponnenen PU-Faser auf einem Polymersubstrat mit hydrophiler (rechts) und hydrophober (links) Oberfläche gemäß angelegter Gleichspannung für 2 min. a 6 kV. b 8 kV. c 10 kV. d 12 kV. e 14 kV. f 16 kV (Maßstab:10 mm)

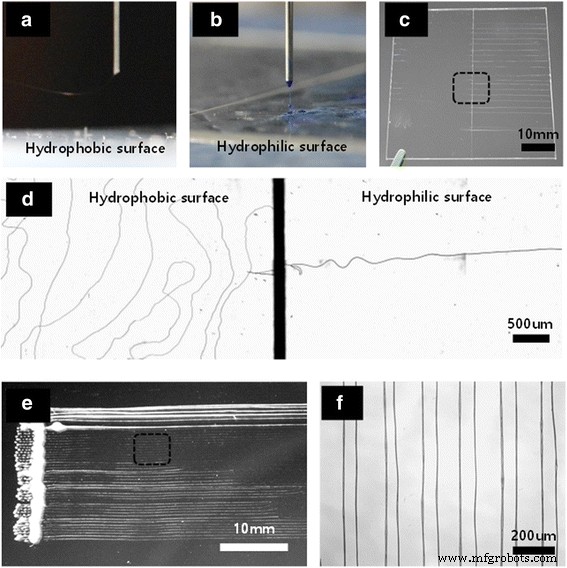

Das Nahfeld-Elektrospinnen wurde in einem Abstand von Spitze zu Substrat von 1 cm durchgeführt und die Spitze wurde mit einer Geschwindigkeit von 100 mm/s bewegt. Abbildung 6a, b vergleicht direkt gemusterte Polymernanofasern auf einer leitfähigen Elektrode und einem hydrophilen Polymersubstrat. Wenn die Elektrode mit einem hydrophoben Bereich versehen war, wurden Fasern in Richtung der freiliegenden Elektrode emittiert. Umgekehrt wurden Fasern direkt auf das hydrophilisierte Polymersubstrat emittiert. Ladungen in einem Tröpfchen einer Polymerlösung können nicht entweichen, wenn das Tröpfchen auf eine isolierende Oberfläche fällt. Somit wird die Ladung dieser anfänglich abgeschiedenen Polymerschicht ankommende elektrogesponnene Tröpfchen abstoßen [19]. Abbildung 6c, d zeigt das Ergebnis von Polymerfasern, die direkt auf ein Polymersubstrat mit sowohl hydrophoben als auch hydrophilen Oberflächen geschrieben wurden. Die vertikale Linie im Bild ist die Grenze zwischen dem hydrophilen (links) und dem hydrophoben (rechts) Bereich. Fasern auf der hydrophilen Oberfläche wurden entlang des Spitzenweges in einer geraden Linie gezogen und hatten eine ähnliche Form wie Fasern, die durch konventionelles Nahfeld-Elektrospinnen hergestellt wurden. Im Gegensatz dazu waren Fasern auf der hydrophoben Oberfläche instabil und zeigten verdrehte oder gekrümmte Formen. Fasern auf der hydrophilen Oberfläche wurden durch Trägheit platziert, die aus der sich bewegenden Spitze resultierte, während sie sich aus dem hydrophilen Bereich bewegte. Derart fallende Polymerfasern waren aufgrund des Fehlens eines elektrischen Feldes an der hydrophoben Oberfläche sehr instabil. Abbildung 6e zeigt Fasern, die aus dem direkten Schreiben von Polymerlinien auf das hydrophile Polymersubstrat resultieren. Beachten Sie, dass Fig. 6f eine Vergrößerung von Fig. 6e ist. Diese Daten bestätigen, dass Polymermuster direkt auf die Oberfläche eines Isolators mit einer hydrophilen Oberfläche gezeichnet werden können, wie sie auf einer Elektrodenoberfläche gezeichnet würden.

Bilder von elektrogesponnenen Nahfeldfilmen auf a eine hydrophobe Oberfläche und b eine hydrophile Oberfläche. Bilder von Polymerfasern, die direkt auf ein Polymersubstrat mit einer hydrophoben Oberfläche (links) und einer hydrophilen Oberfläche (rechts) geschrieben wurden; c ein Digitalkamerafoto und d eine digitale mikroskopische Aufnahme. Bilder von elektrogesponnenen Polymerfasern, die direkt auf eine hydrophile Oberfläche geschrieben wurden; e ein Digitalkamerafoto und f eine digitale mikroskopische Aufnahme

Schlussfolgerungen

Wir haben eine neuartige Methode zum Elektrospinnen auf ein isolierendes Substrat unabhängig von der Substratdicke eingeführt. Die Plasmabehandlung eines Acrylsubstrats erzeugt eine hydrophile Oberfläche. In einer Umgebung mit entsprechend hoher Luftfeuchtigkeit adsorbieren Wassermoleküle, um eine dünne Schicht zu bilden, die als Erdungselektrode dient. Unter Verwendung dieses Verfahrens wurden elektrogesponnene Nanofasern auf einem flexiblen Polymersubstrat abgeschieden, und es gab keinen signifikanten Unterschied in der Morphologie der elektrogesponnenen Fasern gegenüber dem herkömmlichen Elektrospinnen. Es wurde auch gezeigt, dass Polymerfasern mittels Nahfeld-Elektrospinnverfahren direkt auf hydrophile Oberflächen hydrophober Substrate geschrieben werden können. Die Erhöhung der lokalen Feuchtigkeit um das Polymersubstrat herum ermöglichte das Elektrospinnen auf die Isolatoroberfläche. Dieses interessante Ergebnis steht im Gegensatz zu der allgemeinen Annahme, dass das Elektrospinnen bei niedriger Luftfeuchtigkeit durchgeführt werden sollte. Spezifische Bereiche eines Polymersubstrats können für die elektrogesponnene Faserabscheidung definiert werden, indem die Benetzbarkeit des Substrats selektiv gesteuert wird. Daher sind Fasermuster ohne die relativ komplexen und teuren Prozesse möglich, wie z. B. Techniken auf der Grundlage von mikroelektromechanischen Systemen (MEMS), die derzeit verwendet werden, um mikrostrukturierte Elektroden herzustellen. Darüber hinaus glauben wir, dass Elektrospinnen mit leitfähigen Materialien wie Kohlenstoff-Nanoröhrchen oder leitfähigen Polymeren auf die Herstellung von Elektroden auf flexiblen Substraten anwendbar sein könnte, die in tragbaren Geräten verwendet werden können.

Nanomaterialien

- Funktionsweise von Feuchtigkeitssensoren und ihre Anwendungen

- DHT11-Sensor und seine Funktionsweise

- So überprüfen und kalibrieren Sie einen Feuchtigkeitssensor

- Doppelte Nichtlinearitätskontrolle von Moden- und Dispersionseigenschaften in graphen-dielektrischen plasmonischen Wellenleitern

- Abstimmung der Oberflächenchemie von Polyetheretherketon durch Goldbeschichtung und Plasmabehandlung

- Hochdurchsatz-Herstellung hochwertiger Nanofasern unter Verwendung eines modifizierten Elektrospinnens mit freier Oberfläche

- Abstimmung der Oberflächenmorphologien und -eigenschaften von ZnO-Filmen durch das Design der Grenzflächenschicht

- Flexibles Substrat

- Flachschleifservice:Prozess und Präzision

- Was ist Flachschleifen und warum ist es wichtig?