Konforme Herstellung einer elektrogesponnenen Nanofasermatte auf einem ohrknorpelförmigen 3D-Hydrogel-Kollektor basierend auf Hydrogel-unterstütztem Elektrospinnen

Zusammenfassung

Elektrospinnen ist ein gängiges und vielseitiges Verfahren zur Herstellung von Nanofasern und deren Abscheidung auf einem Kollektor als zweidimensionale Nanofasermatte oder als dreidimensionale (3D) makroskopische Anordnung. Jedoch verursachten elektrisch leitfähige 3D-Kollektoren mit komplexen Geometrien, einschließlich hervorstehender, gekrümmter und vertiefter Bereiche, im Allgemeinen eine Behinderung einer konformen Abscheidung und eine unvollständige Abdeckung von elektrogesponnenen Nanofasern. In dieser Studie schlugen wir eine konforme Herstellung einer elektrogesponnenen Nanofasermatte auf einem ohrknorpelförmigen 3D-Hydrogel-Kollektor basierend auf Hydrogel-unterstütztem Elektrospinnen vor. Um den Einfluss der komplexen Geometrien zu mildern, haben wir die hervorstehenden Teile des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors abgeflacht, indem wir die Flexibilität des Hydrogels ausgenutzt haben. Wir fanden heraus, dass die vorgeschlagene Herstellungstechnik ein ungleichmäßig fokussiertes elektrisches Feld, das durch die komplexen Geometrien des 3D-Kollektors verursacht wird, signifikant verringern kann, indem die Standardabweichung durch numerische Simulation um mehr als 70 % verringert wird. Darüber hinaus wurde experimentell bestätigt, dass eine elektrogesponnene Nanofasermatte den abgeflachten Hydrogelkollektor mit einer gleichmäßigen Dicke konform bedeckte, was mit dem ursprünglichen Hydrogelkollektor nicht erreicht wurde. Da diese Studie die konforme Elektrospinntechnik auf elektrisch leitfähigen 3D-Kollektoren etablierte, wird sie zu verschiedenen Studien im Zusammenhang mit Elektrospinnen beitragen, einschließlich Tissue Engineering, Wirkstoff-/Zellabgabe, Umweltfilter und Kleidung.

Einführung

Elektrospinnen ist eine effektive und vielseitige Technik zur Herstellung von Nanofasern und deren Anordnungen, die in den letzten Jahrzehnten intensiv untersucht wurde [1]. Aufgrund ihrer einzigartigen Eigenschaften wie hohe Porosität, hohes Oberfläche-zu-Volumen-Verhältnis und extrazelluläre Matrix-nachahmende Struktur [2] haben außergewöhnlich Elektromagnetismus, elektrogesponnene Nanofasern und ihre Anordnungen erhebliches Interesse aus verschiedenen Forschungsbereichen, einschließlich Kleidung, geweckt [ 3], Umweltfilter [4,5,6], Batterie [7] und Tissue-Engineered Scaffolds [8,9,10]. Die chaotische Bewegung elektrogesponnener Nanofasern aufgrund von Biegeinstabilität hat jedoch die genaue und präzise Steuerung beim Konstruieren von Nanofaseranordnungen behindert und im Allgemeinen zufällig verwobene 2D-Nanofasermatten erzeugt [11]. Jüngste Fortschritte im Elektrospinnverfahren haben den Bereich der Nanofaseranordnungen von einer 2D-flachen Nanofasermatte zu einer 3D-Nanofaser-Makrostruktur erweitert [12,13,14,15]. Mit 3D-Nanofasergerüst-Herstellungstechniken, einschließlich 3D-Templat-Elektrospinnverfahren, Nanofaserfilmstapelung und Zentrifugalspinnen [13,14,15,16], wurden verschiedene 3D-Nanofaser-Makrostrukturen hergestellt, darunter eine hohle Röhrenform [17], geformte komplexe 3D-Geometrien [18] und native gewebeförmige Nanofasergerüste [19]. Solche 3D-Nanofaser-Makrostrukturen sind zu einem wachsenden Thema geworden, insbesondere im Tissue Engineering, da sie nicht nur eine biomimetische Nanofaserstruktur besitzen, sondern auch eine 3D-Makrostruktur nativen Gewebes nachahmen [20, 21]. Als Ergebnis haben verschiedene Forschungen zu einer Verbesserung der ästhetischen und Leistungsfunktionen von 3D-Nanofaseranordnungen geführt [22, 23].

Unter verschiedenen 3D-Elektrospinntechniken, einschließlich Hydrolyse, Gasbildungstechniken, Walzen, Falten und elektrisch leitfähigem 3D-Kollektor, bot das Elektrospinnen auf einem elektrisch leitfähigen 3D-Kollektor eine einfache Möglichkeit, elektrogesponnene Nanofasern ohne Nachbearbeitung zu einer 3D-Nanofaser-Makrostruktur zusammenzubauen [24, 25,26,27]. Die komplexen Geometrien des elektrisch leitfähigen 3D-Kollektors, wie eine große Biegung oder eine vertiefte Form, ermöglichten die Herstellung ausgerichteter Nanofasermatten oder flauschiger 3D-Nanofaser-Makrostrukturen [28]. Solche komplexen Geometrien behinderten jedoch gleichzeitig die Abscheidung von elektrogesponnenen Nanofasern auf dem vertieften Bereich des Kollektors und verursachten eine unvollständige Abdeckung des elektrisch leitenden 3D-Kollektors. Daher war es sehr schwierig, die komplexen Geometrien des elektrisch leitfähigen 3D-Kollektors auf eine 3D-Nanofasermatte zu replizieren. Angesichts der Tatsache, dass eine solche unvollständige Abdeckung zu einer Verschlechterung von Funktionalitäten wie Filtereffizienz und mechanischen Eigenschaften führen könnte, ist es notwendig, eine Technik zu entwickeln, die die Form eines 3D-elektrisch leitfähigen Kollektors mit hoher Komplexität in eine 3D-Nanofaser-Makrostruktur repliziert, um die Anwendung von elektrogesponnenen Nanofaseranordnungen zu erweitern .

In dieser Studie schlugen wir eine konforme Herstellung einer elektrogesponnenen Nanofasermatte vor, die die Form eines elektrisch leitfähigen 3D-Kollektors mit komplexen Geometrien nachbildet. Als repräsentatives Beispiel für den elektrisch leitfähigen 3D-Kollektor haben wir aufgrund seiner komplexen Geometrien einen 3D-Ohrknorpel-förmigen Kollektor für die konforme Herstellung einer elektrogesponnenen Nanofasermatte ausgewählt. In der vorherigen Studie haben wir ein Hydrogel als elektrisch leitenden Kollektor für das Elektrospinnen vorgeschlagen, das genügend bewegliche Ionen besitzt, um das elektrische Feld wie ein Metallkollektor zu erzeugen [29]. Hier haben wir die Flexibilität eines Hydrogel-Kollektors genutzt, um elektrogesponnene Nanofasern konform und gleichmäßig auf dem ohrknorpelförmigen 3D-Hydrogel-Kollektor abzuscheiden. Im Gegensatz zu einem Metallkollektor könnte der Hydrogelkollektor aufgrund der Flexibilität des Hydrogels abgeflacht werden und dadurch ein gleichmäßiges elektrisches Feld erzeugen, um Nanofasern gleichmäßig auf einer gesamten Oberfläche des ohrknorpelförmigen 3D-Hydrogelkollektors abzuscheiden. Darüber hinaus konnte die mechanische Festigkeit des Hydrogels an die des nativen Gewebes angepasst werden, indem ein geeignetes Hydrogel gefunden wurde. Als Hydrogelmaterialien haben wir Alginat und Gelatine aufgrund ihrer hervorragenden Biokompatibilität ausgewählt [30, 31]. Durch Mischen von Alginat und Gelatine konnten wir mechanische Eigenschaften ähnlich dem nativen Ohrknorpel erreichen [32]. Wir untersuchten numerisch den Einfluss der Abflachung des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors auf die konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem Kollektor. Schließlich bestätigten wir die konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem ohrknorpelförmigen 3D-Hydrogelkollektor, indem wir die Dicke der elektrogesponnenen Nanofasermatte an mehreren Positionen, einschließlich Helix, Anthelix, Scapha und Antitragus, gemessen haben.

Materialien und Methoden

Materialien

Sylgard® 184 Siliconelastomer-Basis aus Polydimethylsiloxan (PDMS)-Monomer und Sylgard® 184 Siliconelastomer-Härter des Härtungsmittels wurden von Dow Corning (USA) bezogen. Filamente aus Polymilchsäure (PLA) wurden von Snapmaker (USA) bezogen. Gelatine aus Rinderhaut, Natriumsalz von Alginatsäure, Calciumchloriddihydrat (≥ 99%), Polycaprolacton (PCL, Mw 80000) und Chloroform (≥ 99,5%) wurden von Sigma Aldrich (USA) hergestellt. Entionisiertes Wasser und Methylalkohol (~99,5%) wurden von Samchun Chemical Co., Ltd. (Südkorea) bezogen. Alle Materialien wurden ohne zusätzliche Reinigung verwendet.

Herstellung einer PDMS-Negativform der 3D-Ohrknorpel-förmigen Schablone

Die CAD-Datei der 3D-Ohrknorpel-förmigen Schablone mit den Abmessungen 70 (Länge) × 20 (Breite) × × 1,1 mm (Dicke) wurde über die Turbosquid-Website bezogen und in 3DS Max modifiziert. Die ohrknorpelförmige 3D-Schablone wurde dann mit einem 3D-Drucker (A150, Snapmaker, USA) gedruckt. PDMS-Monomer und Härter wurden in einem Verhältnis von 10:1 gemischt. Die ungehärtete PDMS-Mischung wurde zum gleichmäßigen Mischen 5 Minuten lang manuell gerührt und dann in einer Vakuumkammer entgast, bis alle sichtbaren Luftblasen verschwanden. Als alle Luftblasen verschwunden waren, wurde die ungehärtete PDMS-Mischung in eine Einweg-Wägeschale gegossen und die 3D-Ohrknorpel-förmige Schablone in der Schale wurde vollständig in die PDMS-Mischung eingetaucht. Die Schale wurde in den Ofen gestellt und 24 h bei 50 °C ausgehärtet. Nach dem Aushärten wurde die Schale halbiert und die 3D-Ohrknorpel-förmige Schablone wurde entfernt, um eine PDMS-Negativform zu erhalten.

Herstellung eines Alginat-Gelatine-Hydrogels

Vier Alginat-Gelatine-Hydrogele wurden mit unterschiedlichen Gewichtsverhältnissen hergestellt (Tabelle 1). Gelatine wurde in 50 °C heißem Wasser durch einen Magnetrührer bei 300 U/min 1 h lang gelöst. Alginat wurde dann zugegeben und 5 Minuten lang manuell gemischt. Anschließend wurde eine Alginat-Gelatine-Gellösung in die PDMS-Negativform gegossen. Die Alginat-Gelatine-Gellösung wurde 2 h lang in 10 % Gew./Gew. Calciumchloridlösung ionisch vernetzt. Danach wurde ein Alginat-Gelatine-Hydrogel aus der PDMS-Negativform entnommen und als elektrisch leitender Kollektor für das Elektrospinnen verwendet.

Mechanischer Test eines Alginat-Gelatine-Hydrogels

Die Alginat-Gelatine-Hydrogele wurden mit der Form einer ASTM D638 Typ IV Probe hergestellt, um die mechanischen Eigenschaften durch den Zugtest zu messen. Jede vorbereitete Hydrogelprobe wurde auf eine universelle Testmaschine (QM100S, QMESYS, Südkorea) geladen. Der Zugtest wurde unter konstanter Verschiebung mit einer Geschwindigkeit von 10 mm min –1 . durchgeführt . Der Elastizitätsmodul und die Zugfestigkeit (UTS) der Probe wurden aus der Spannungs-Dehnungs-Kurve berechnet.

Konforme Herstellung einer elektrogesponnenen Nanofasermatte

PCL (7,5 %, w/v) wurde in Chloroform-Methanol (3:1) unter Rühren über 6 h gelöst. Eine PCL-Lösung wurde in eine 3-ml-Kunststoffspritze gegeben und eine Spritzenpumpe (NE-1000, New Era Pump Systems, Inc., USA) spritzte die PCL-Lösung mit einer Flussrate von 0,4 ml h−1 . Der ohrknorpelförmige 3D-Hydrogelsammler des Alginat-Gelatine-Hydrogels mit einem Verhältnis von 25:75, nämlich A25G75, wurde auf ein flaches Substrat aus Polymethylmethacrylat (PMMA) gelegt, und das PMMA-Substrat befand sich 20 cm unterhalb der Metallnadel. Beim Elektrospinnen wurde eine Hochspannung von 19 kV (HV30, NanoNC Co., Ltd., Südkorea) zwischen einer 23-Gauge-Metallnadel mit einem Innendurchmesser von 0,6 mm und dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor bei Raumtemperatur angelegt und kontrollierte Luftfeuchtigkeit von etwa 40–50%. Um die elektrogesponnene Nanofasermatte konform auf der gesamten Oberfläche des Hydrogel-Kollektors abzulegen, haben wir den äußeren Teil des ohrknorpelförmigen 3D-Hydrogel-Kollektors abgeflacht. Nach der Herstellung einer elektrogesponnenen Nanofasermatte auf einer Seite des Hydrogelkollektors wurde der ohrknorpelförmige 3D-Hydrogelkollektor umgedreht, um die elektrogesponnene Nanofasermatte auf der anderen Oberfläche des ohrknorpelförmigen 3D-Hydrogelkollektors herzustellen.

Charakterisierung einer elektrogesponnenen Nanofasermatte

Die Nanostruktur einer elektrogesponnenen Nanofasermatte auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor wurde durch Rasterelektronenmikroskopie (REM; Supra 25, Carl Zeiss, Deutschland) beobachtet und die Durchmesser der Nanofasern wurden im REM-Bild von ImageJ gemessen. Für die Dickenmessung wurde eine elektrogesponnene Nanofasermatte mit dem 3D-Ohrknorpel-förmigen Hydrogelkollektor in die Mischung aus PDMS-Monomer und Härter im Gewichtsverhältnis 10:1 getaucht. Anschließend wurde das PDMS mit der elektrogesponnenen Nanofasermatte in einem Trockenofen bei einer moderaten Temperatur von 50 °C 24 h lang ausgehärtet. Die PDMS-eingebettete elektrogesponnene Nanofasermatte wurde quergeschnitten und die Dicke der elektrogesponnenen Nanofasermatte wurde basierend auf dem mit einem Mikroskop (Olympus BX53F2, Olympus, Japan) aufgenommenen Querschnittsbild gemessen.

Numerische Simulation

Ein zwischen der Metallnadel und dem Kollektor entwickeltes elektrisches Feld wurde mit der Software COMSOL Multiphysics v5.0 (COMSOL, USA) numerisch simuliert. Für die numerische Simulation wurden drei ohrknorpelförmige Modellkollektoren aus Kupfer, PLA und Hydrogel verwendet. Der ohrknorpelförmige 3D-Kollektor wurde als 2D-Querschnittsgeometrie vereinfacht. Ein Metallerdungsdraht wurde mit dem 3D-Ohrknorpel-förmigen Kollektor verbunden. Andere geometrische Parameter wurden als die tatsächlichen Werte des konformen Elektrospinnverfahrens bezeichnet:(1) Abstand zwischen der Metallnadel und dem Modellkollektor von 20 cm und (2) angelegte elektrische Spannung von 19 kV. Der Hydrogelkollektor, bei dem es sich um das Alginat-Gelatine-Hydrogel handelte, wurde basierend auf der Raumladungsdichte der interstitiellen Flüssigkeit des Hydrogels modelliert. Bewegliche Ionen in der interstitiellen Flüssigkeit können durch die Boltzmann-Gleichung beschrieben werden, woraus sich die Raumladungsdichte ρ(x ), wie folgt [33]:

$${\rho}\left({x}\right)=-2e{c}_{0}\,\mathrm{sinh}\left(\frac{e}{{k}_{B}T} {\phi}\left(x\right)\right),$$ (1)wobei \(e\) die Elektronenladung ist, \({c}_{0}\) die Elektrolytkonzentration ist, \({k}_{B}\) die Boltzmann-Konstante ist, \(T\) die Temperatur und \(\phi\) ist die elektrische Spannung. Die Dielektrizitätskonstante des Hydrogel-Kollektors wurde auf 70 eingestellt [34]. Um die Richtung des elektrischen Felds darzustellen, wurde eine Referenzlinie \(l\left(\mathrm{x}\right)\) von 10 mm 10 mm über dem vertieften Bereich des 3D-Ohrknorpelkollektors gezogen.

Statistische Analyse

Statistische Analysen wurden durch die Einweg-ANOVA-Analyse unter Verwendung der Software MINITAB v17.1.0 (MINITAB. LCC, USA) durchgeführt. Die statistische Signifikanz wurde berücksichtigt, wenn der \(p\)-Wert kleiner als 0,05 ist.

Ergebnisse und Diskussion

Hydrogel-unterstütztes Elektrospinnen

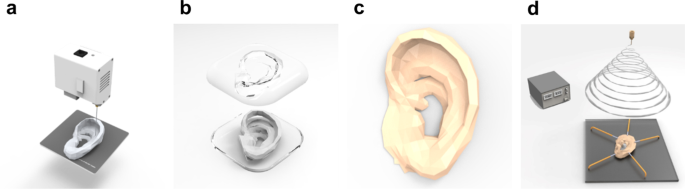

Abbildung 1 schematisiert die konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem ohrknorpelförmigen 3D-Hydrogelkollektor. Abbildung 1a zeigt, dass die ohrknorpelförmige 3D-Schablone mit einem 3D-Drucker mit Fused Deposition Modeling (FDM) gedruckt wurde. Da der konforme Herstellungsprozess den 3D-Drucker verwendet, kann die gedruckte Struktur frei gestaltet und leicht geändert werden, um sie an eine sehr komplizierte Form, wie zum Beispiel Ohrknorpel, anzupassen. Darüber hinaus konnten die höher aufgelösten Strukturen durch den Einsatz von Stereolithographie (SLA) oder Digital Light Processing (DLP) 3D-Druckern erhalten werden, die durch Photopolymerisation im Vergleich zum FDM-3D-Drucker eine bessere Auflösung erreichten. Abbildung 1b zeigt die PDMS-Negativform, die die durch 3D-Druck hergestellte 3D-Schablone in Form eines Ohrknorpels repliziert. Abbildung 1c zeigt den Alginat-Gelatine-Hydrogel-Kollektor mit der Form von Ohrknorpel durch Nachbildung der PDMS-Negativform. Abbildung 1d zeigt die konforme Herstellung der elektrogesponnenen Nanofasermatte auf dem ohrknorpelförmigen 3D-Hydrogel-Kollektor. Als wir den 3D-Ohrknorpel-förmigen Hydrogel-Kollektor auf einem flachen Substrat platzierten, wurde die Helix des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors aufgrund der komplexen Geometrie des Ohrknorpels nicht mit dem flachen Bodensubstrat und abgesehen vom Substrat kontaktiert, was induzierten Höhenunterschied zwischen Helix, Scapha und Anthelix des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors. Im Allgemeinen verhinderte der Höhenunterschied aufgrund des hervorstehenden Teils eines elektrisch leitenden 3D-Kollektors eine konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem elektrisch leitenden 3D-Kollektor. Dies liegt daran, dass der hervorstehende Teil des elektrisch leitfähigen 3D-Kollektors die meisten der elektrogesponnenen Nanofasern anzieht und die Abscheidung der Nanofasern im unteren Teil des elektrisch leitfähigen 3D-Kollektors behindert [35, 36]. Um den Einfluss der komplexen Geometrien des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors zu reduzieren, haben wir den hervorstehenden Teil des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors auf das flache Bodensubstrat abgeflacht, indem wir die Flexibilität des Hydrogels ausgenutzt haben. Danach wurde durch Elektrospinnen auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor die elektrogesponnene Nanofasermatte konform auf der gesamten Oberfläche des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors abgeschieden. Schließlich wurde das abgeflachte 3D-Ohrknorpel-förmige Hydrogel mit der elektrogesponnenen Nanofasermatte wieder in seine ursprüngliche Form des Ohrknorpels gebracht. Diese Wiederherstellung der ursprünglichen Form konnte möglich sein, da die Abflachung des Hydrogel-Kollektors im elastischen Verformungsbereich durchgeführt wurde und die Nanofasermatte aufgrund ihrer geringeren Dicke im Vergleich zu der Nanofasermatte einen vernachlässigbaren Einfluss auf die mechanischen Eigenschaften des Hydrogelkollektors mit der Nanofasermatte hat die des Hydrogel-Kollektors.

Schematisierter Prozess der konformen Herstellung einer elektrogesponnenen Nanofasermatte auf einem ohrknorpelförmigen 3D-Hydrogel-Kollektor. a Das 3D-Druckverfahren für die 3D-Ohrknorpel-förmige Schablone. b Die durch die 3D-Ohrknorpel-förmige Schablone replizierte PDMS-Negativform. c Der Alginat-Gelatine-Hydrogel-Kollektor mit der Form des Ohrknorpels. d Konforme Herstellung einer elektrogesponnenen Nanofasermatte mit dem abgeflachten 3D-Ohrknorpel-förmigen Hydrogel-Kollektor

Herstellung und Bewertung der mechanischen Eigenschaften des Alginat-Gelatine-Hydrogels

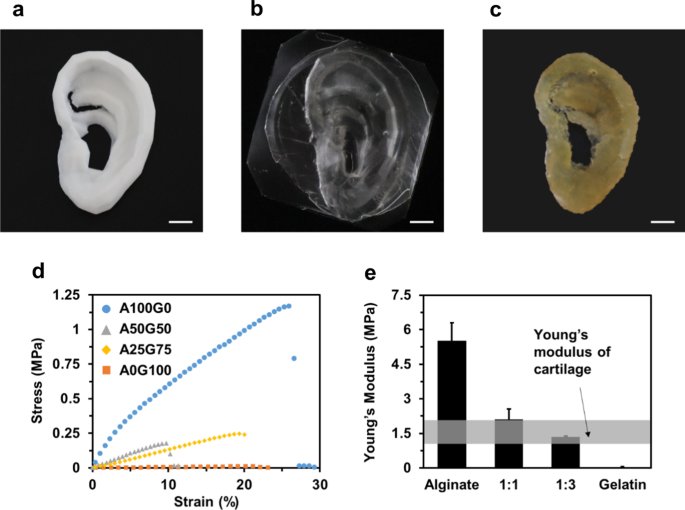

Abbildung 2a zeigt die ohrknorpelförmige 3D-Vorlage, die mit PLA-Filamenten gedruckt wurde. PLA hat ausreichende mechanische Eigenschaften und eine hohe Schmelztemperatur (~ 130℃), geeignet für das PDMS-Formen unter Beibehaltung der ursprünglichen Ohrform. Die PDMS-Negativform ist in Abb. 2b dargestellt. Das PDMS wurde aufgrund seiner Flexibilität, die für die Entformung komplexer Geometrien des Hydrogel-Kollektors erforderlich ist, als Formmaterial ausgewählt. Der Alginat-Gelatine-Hydrogelsammler in Abb. 2c zeigt die komplexe Struktur des Ohrs, wie Helix, Scapha und Anthelix. Um die breite Auswahl der mechanischen Eigenschaften des Alginat-Gelatine-Hydrogel-Kollektors aufzuzeigen, haben wir 4 Proben für den mechanischen Test mit den unterschiedlichen Mischungsverhältnissen von Alginat und Gelatine vorbereitet. Abbildung 2d, e zeigt die Spannungs-Dehnungs-Kurve bzw. den Young-Modul entsprechend dem Verhältnis der Hydrogelmaterialien. Abbildung 2d zeigt, dass die Probe aus reiner Gelatine die geringste mechanische Festigkeit aufwies. Durch Erhöhung des Alginatgehalts wurde die mechanische Festigkeit der Alginat-Gelatine-Mischung linear erhöht. In Abb. 2e variierte der Young-Modul des Alginat-Gelatine-Hydrogels von 0,04 MPa bis 5,53 MPa. Im Fall von reiner Gelatine mit der Bezeichnung A0G100 wies die Probe den niedrigsten Young-Modul von 0,04 ± 0,01 MPa auf und war daher während des Elektrospinnens schwierig, ihre Form beizubehalten. Umgekehrt hatte die Probe aus reinem Alginat mit dem Namen A100G0 den höchsten Young-Modul von 5,53 ± 0,77 MPa, der seine Form während des Elektrospinnens beibehalten konnte. Die Proben A50G50 und A25G75, die eine Mischung aus Alginat und Gelatine sind, zeigten einen Young-Modul von 2,10 ± 0,45 MPa bzw. 1,35 ± 0,03 MPa. Betrachtet man insbesondere den Ohrknorpel als Ziel, lag der Young-Modul der A25G75-Probe im Young-Modul-Bereich (1–2 MPa) des nativen Ohrknorpels, der in Abb. 2e als grauer Bereich dargestellt ist. Basierend auf diesen Ergebnissen wurde das Verhältnis von A25G75 für den 3D-Ohrknorpel-förmigen Hydrogel-Kollektor verwendet.

a Die 3D-Schablone in Form eines Ohrknorpels, die von einem FDM-3D-Drucker gedruckt wurde. b Die PDMS-Negativform zur Herstellung des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors. c 3D-Ohrknorpel-förmiger Hydrogel-Kollektor aus einer Mischung aus Alginat und Gelatine. d Dehnungs-Spannungs-Kurve der 4 Proben mit den unterschiedlichen Mischungsverhältnissen von Alginat und Gelatine. e Young-Modul der 4 Exemplare und der Bereich des Young-Moduls des nativen Ohrknorpels (grauer Bereich). Alle Maßstabsbalken sind 1 cm

Herstellung der Nanofasermatte auf einem Alginat-Gelatine-Hydrogel-Kollektor

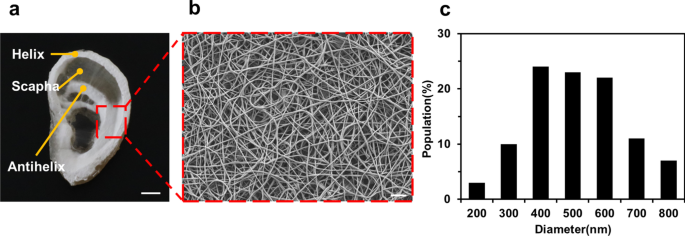

Um das Abscheidungsverhalten von elektrogesponnenen Nanofasern auf dem Alginat-Gelatine-Hydrogel-Kollektor zu untersuchen, führten wir eine numerische Simulation des elektrischen Felds mit drei Kollektortypen durch:einem Kupferkollektor, einem PLA-Kollektor und einem Alginat-Gelatine-Hydrogel-Kollektor. Die Abscheidung von elektrogesponnenen Nanofasern wurde im Allgemeinen durch die Wechselwirkung zwischen der Ladung der elektrogesponnenen Nanofasern und dem elektrischen Feld bestimmt. In diesem Sinne wurde die Simulation des elektrischen Felds verwendet, um die Abscheidung von elektrogesponnenen Nanofasern auf dem Kollektor zu verstehen. Im Simulationsergebnis mit dem PLA-Kollektor, wie in Abbildung S1b gezeigt, wurde erwartet, dass sich keine elektrogesponnenen Nanofasern auf der Oberfläche des Hydrogel-Kollektors ablagern, da der größte Teil des elektrischen Felds auf den Erdungsdraht konzentriert war. Im Gegensatz dazu wurde im Simulationsergebnis mit dem Alginat-Gelatine-Hydrogel-Kollektor in Abbildung S1c das elektrische Feld wie bei einem Kupferkollektor über die gesamte Oberfläche des Alginat-Gelatine-Hydrogel-Kollektors fokussiert (zusätzliche Datei 1:Abbildung S1a). Aufgrund dieses Simulationsergebnisses erwarteten wir, dass elektrogesponnene Nanofasern hauptsächlich auf der Oberfläche des Alginat-Gelatine-Hydrogel-Kollektors abgeschieden werden. Dies liegt daran, dass der Hydrogel-Kollektor aufgrund der beweglichen Ionen im Hydrogel eine ausreichende elektrische Leitfähigkeit aufweist und ein gleichförmiges elektrisches Feld zum Kollektor hin erzeugt, wie ein Metallkollektor. Jedoch konnte der PLA-Kollektor, der ein dielektrisches Material ist, das elektrische Feld nicht ausreichend anziehen und somit das elektrische Feld, das zum Erdungsdraht und nicht zum PLA-Kollektor angezogen wird. Diese Simulationsergebnisse wurden durch Elektrospinnen auf dem PLA- und Alginat-Gelatine-Hydrogel-Kollektor und dem Vergleich der Dicken einer elektrogesponnenen Nanofasermatte bestätigt (zusätzliche Datei 1:Abbildung S1d). Ähnlich wie bei den Simulationsergebnissen mit dem PLA-Kollektor wurden die meisten elektrogesponnenen Nanofasern auf einem Erdungsdraht und dem Helixteil des PLA-Kollektors platziert. An den Stellen mit Ausnahme des Erdungsdrahts und des Helixteils wurden elektrogesponnene Nanofasern auf der Oberfläche des PLA-Kollektors im Mikrometermaßstab oder weniger gestapelt. Im Gegensatz dazu wurden die Dicken einer elektrogesponnenen Nanofasermatte, die auf der Helix abgeschieden wurde, für den PLA- und Alginat-Gelatine-Hydrogel-Kollektor gemessen, um die Nanofaserabscheidung je nach Kollektortyp zu vergleichen, und die Dicken der Nanofasermatte auf jedem Kollektor betrugen 3,09 ± 0,37 μm bzw. 33,24 ± 2,43 μm (Zusatzdatei 1:Abbildung S1d). Im Fall des in Zusatzdatei 1 gezeigten PLA-Kollektors:Abbildung S1b wurde ein elektrisches Feld hauptsächlich auf den Boden fokussiert, und elektrogesponnene Nanofasern wurden auf dem PLA-Kollektor mehr als 10 Mal dünner als auf dem Hydrogel-Kollektor für die gleiche Elektrospinnzeit abgeschieden. Da PLA im Vergleich zu Hydrogel bei Raumtemperatur eine viel niedrigere Dielektrizitätskonstante aufwies, konnte das elektrische Feld nicht hauptsächlich auf den Kollektor selbst konzentriert werden, und so wurden Nanofasern an anderer Stelle, beispielsweise am Boden, abgeschieden. Aus diesem Ergebnis und unserer vorherigen Studie wird bestätigt, dass der Hydrogel-Kollektor das elektrische Feld ausreichend sammeln konnte und daher Nanofasermatten dicker auf dem Hydrogel-Kollektor abgeschieden wurden als auf dem PLA-Kollektor. Dieses Ergebnis impliziert, dass das Alginat-Gelatine-Hydrogel ein effektiver Kollektor für elektrogesponnene Nanofasern während des Elektrospinnens ist. Als nächstes bestätigten wir, dass der Alginat-Gelatine-Hydrogel-Kollektor beim Elektrospinnen nanoskalige Fasern produzieren kann. Die elektrogesponnene Nanofasermatte auf dem Alginat-Hydrogel-Kollektor ist in Abb. 3a mit der unvollständigen Abdeckung der elektrogesponnenen Nanofasern auf der Oberfläche des Kollektors gezeigt. Abbildung 3b zeigt ein vergrößertes SEM-Bild von elektrogesponnenen Nanofasern auf dem Alginat-Gelatine-Hydrogel-Kollektor. Aus dem SEM-Bild wurde ein hohes Aspektverhältnis mit Nanofaserdicke im Nanobereich und Nanofaserlänge im Mikrobereich bestätigt. Außerdem wurden keine Defekte wie Blasen gefunden, die zu Fehlern bei der Messung der Nanofaserdicke führen können, und es gab keinen signifikanten Unterschied in der Dickenvariation. Aus diesen Ergebnissen gingen wir davon aus, dass das Elektrospinnen unter den oben genannten Bedingungen kontinuierlich durchgeführt wurde. Der durchschnittliche Durchmesser der hergestellten elektrogesponnenen Nanofasern auf dem Alginat-Gelatine-Hydrogel-Kollektor betrug 564 ± 153 nm, und die meisten Nanofasern haben in Abb. 3c Durchmesser zwischen 400 und 600 nm. Aus dem REM-Bild zeigten elektrogesponnene Nanofasern ein hohes Aspektverhältnis mit einem Durchmesser im Nanobereich und einer Länge im Mikrobereich. Somit könnte diese Elektrospinntechnik als kontinuierliches Faserherstellungsverfahren betrachtet werden.

a Eine elektrogesponnene Nanofasermatte auf dem ohrknorpelförmigen 3D-Hydrogel-Kollektor. b Ein vergrößertes Bild der elektrogesponnenen Nanofasermatte auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor eingezeichnet (a ). c Die Population der elektrogesponnenen Nanofasern auf dem ohrknorpelförmigen 3D-Hydrogel-Kollektor. Die Maßstabsbalken sind 1 cm (a ) und 1 µm (b )

Wie in Abb. 3a gezeigt, haben wir beobachtet, dass die elektrogesponnene Nanofasermatte den ohrknorpelförmigen 3D-Hydrogelkollektor nicht vollständig bedeckt hat, insbesondere auf der Scapha, dem vertieften Bereich zwischen Helix und Anthelix. Dieses Ergebnis zeigte, dass Leerräume an der elektrogesponnenen Nanofasermatte vorhanden waren. Außerdem wurden elektrogesponnene Nanofasern nicht konform auf der gesamten Oberfläche abgeschieden, sondern in einer ausgerichteten Konfiguration suspendiert, was bei der Schrägspaltmethode beobachtet wurde [28]. Nicht nur in Bezug auf die Form des Ohrknorpels würden die komplexen Geometrien des elektrisch leitfähigen 3D-Kollektors, wie beispielsweise ein Vorsprung oder eine starke Krümmung, im Allgemeinen eine unvollständige Abdeckung einer elektrogesponnenen Nanofasermatte auf der Oberfläche des Kollektors verursachen

Numerische Simulation der konformen Herstellung einer elektrogesponnenen Nanofasermatte auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor

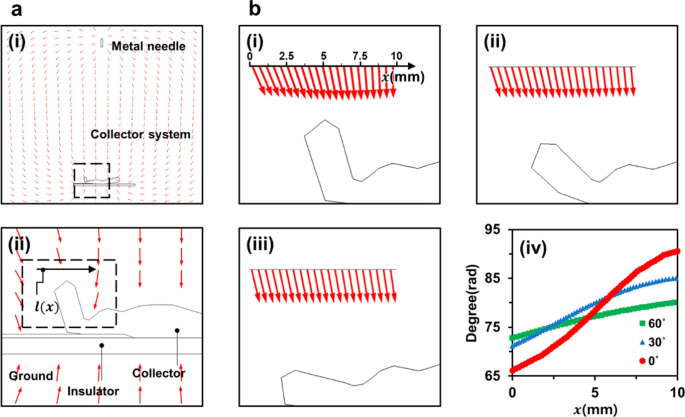

Um die konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem elektrisch leitfähigen 3D-Kollektor zu erreichen, nutzten wir die Flexibilität des Hydrogel-Kollektors, die im Allgemeinen von einem Metallkollektor nicht erreicht würde. Die Flexibilität des Hydrogel-Kollektors ermöglichte es, die Form des Kollektors zu ändern, wodurch der Höhenunterschied verringert und der Hydrogel-Kollektor abgeflacht wurde. Zunächst haben wir die konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor numerisch bestätigt. Abbildung 4a-(i) zeigt die Konfiguration des Elektrospinnverfahrens mit dem ohrknorpelförmigen 3D-Hydrogel-Kollektor. In Anbetracht der Tatsache, dass elektrogesponnene Nanofasern schwer auf dem vertieften Bereich des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors abgeschieden werden konnten, haben wir den vertieften Bereich zwischen Helix und Anthelix mit einem 2D-Querschnitt des 3D-Ohrknorpel-förmigen Hydrogel-Kollektors hervorgehoben, wie in . gezeigt Abb. 4a-(ii). Die Wendel war in einem Winkel von etwa 60° zum unteren Substrat geneigt, wodurch der vertiefte Bereich zwischen Wendel und Anthelix gebildet wurde. Um einen solchen vertieften Bereich zu mildern, haben wir den Winkel reduziert, indem wir die Helix des ohrknorpelförmigen 3D-Hydrogel-Kollektors gebogen haben, indem wir die Flexibilität des Hydrogel-Kollektors im Gegensatz zu einem Metallkollektor ausnutzten. Die numerischen Simulationsergebnisse mit den unterschiedlichen Biegewinkeln von 0°, 30° und 60° sind in Abb. 4b-(i), b-(ii) bzw. b-(iii) dargestellt. Abbildung 4b-(iv) zeigt den Winkel des elektrischen Felds entlang der imaginären Linie für drei Fälle. Die durchschnittlichen Werte des Winkels des elektrischen Feldes mit imaginären Linien betrugen 79,56°, 79,39° und 77,26° mit den Biegewinkeln von 0°, 30° bzw. 60°, was einen voreingenommenen Winkel ohne signifikante Variation zwischen beiden zeigt Fall. Ein solcher vorgespannter Winkel wurde verursacht, weil der vertiefte Bereich zwischen der Helix und der Anthelix der linke Teil des ohrknorpelförmigen 3D-Hydrogelkollektors war, wie in Abb. 4a-(i) gezeigt. Für den Fall der Winkelabweichung des elektrischen Feldes zeigte der Fall des Biegewinkels von 0° eine Abweichung von 8,23° entlang der Bezugslinie \(l(\textrm{x})\). Im Gegensatz dazu wurde durch Biegen der Helix um 60° die Winkelabweichung des elektrischen Felds um 2,36° stark reduziert, was mehr als 70% gegenüber der Winkelabweichung des elektrischen Felds verringert wurde, die durch Biegen von 0° verursacht wurde. Eine solche große Winkelabweichung für den Fall des Biegewinkels von 0° würde dem fokussierten elektrischen Feld in Richtung der hervorstehenden Helix zugeschrieben, was zu einer konzentrierten Ablagerung von elektrogesponnenen Nanofasern auf der Helix führte und dadurch die konforme Herstellung einer elektrogesponnenen Nanofaser behinderte Matte auf dem ohrknorpelförmigen 3D-Hydrogel-Kollektor. Die Reduzierung der Winkelabweichung durch Biegen der Helix verringerte ein solches konzentriertes elektrisches Feld, und daher wird erwartet, dass das Biegen der Helix eine konforme Abscheidung von elektrogesponnenen Nanofasern auf dem ohrknorpelförmigen 3D-Hydrogel-Kollektor ermöglicht.

Elektrische Feldsimulationen für den Hydrogelkollektor (a -(i)) und ein vergrößertes Bild des gestrichelten Rechtecks in a -(i) (a -(ii)). (b ) Das gestrichelte Rechteck in a -(ii) zeigt den vertieften Bereich des Hydrogel-Kollektors. Die elektrischen Feldpfeile entlang der Bezugslinie \(l(\mathrm{x})\) mit den Biegewinkeln von 0° (b -(i)), 30° (b -(ii)) und 60° (b -(iii)). b -(iv) Der Winkel des elektrischen Feldes zum 3D-Ohrknorpel-förmigen Hydrogelsammler mit den Biegewinkeln von 0°, 30° und 60° entlang der Referenzlinie \(l(\mathrm{x})\)

Konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor

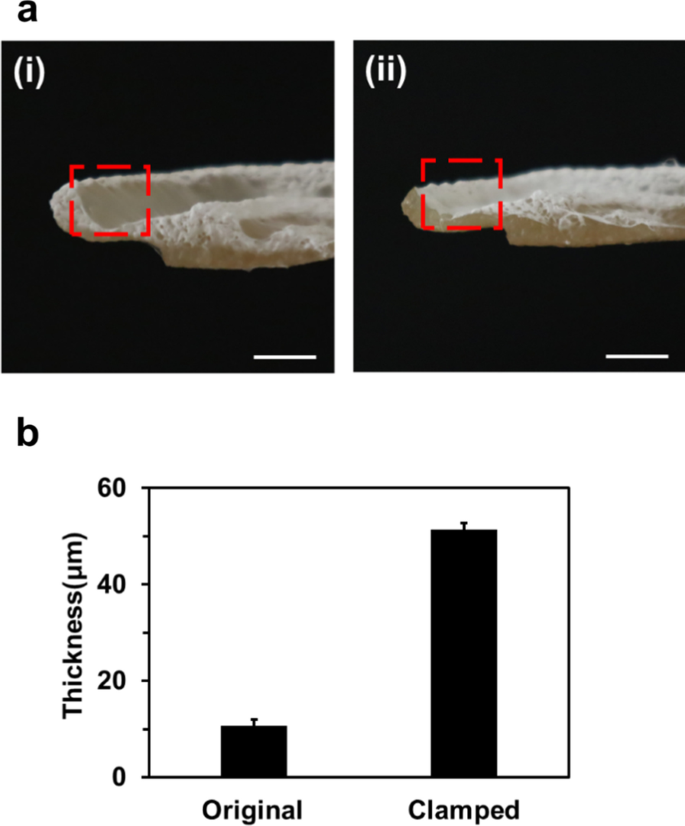

Um die konforme Herstellung einer elektrogesponnenen Nanofasermatte auf dem 3D-Ohrknorpel-förmigen Hydrogel-Kollektor zu erreichen, sollte der Hydrogel-Kollektor nach dem Simulationsergebnis abgeflacht werden. In dieser Studie haben wir den 3D-Ohrknorpel-förmigen Hydrogel-Kollektor abgeflacht, um die Helix zu biegen. The helix and outer parts were flattened with metal fixtures, as shown in Figure S2b. The nanofiber-coated hydrogel collector can be returned to its original shape when deformed in the elastic deformation region of the hydrogel. This is because the nanofiber mat has a negligible influence on the mechanical property of the fiber-coated hydrogel collector due to its lower thickness compared to that of the hydrogel collector. The hydrogel collector was deformed in the elastic deformation region, and thus, the nanofiber-coated hydrogel could be restored its original shape. After that, electrospinning was performed on the original and flattened 3D ear cartilage-shaped hydrogel collector. The cross section images of the original and flattened 3D ear cartilage-shaped hydrogel collector after electrospinning are shown in Fig. 5a-(i), (ii).

a Electrospun nanofiber mats on the scapha of the original hydrogel collector (a -(i)) and the flattened hydrogel collector (a -(ii)). b The thicknesses of the electrospun nanofiber mats at the scapha on the original and the flattened hydrogel collector. All scale bars are 1 cm

In the case of the original 3D ear cartilage-shaped hydrogel collector, electrospun nanofibers were suspended between helix and antihelix, not deposited on the scapha of the 3D ear cartilage-shaped hydrogel collector. When the 3D ear cartilage-shaped hydrogel collector was flattened, an electrospun nanofiber mat entirely covered the helix, scapha, and antihelix. Especially, electrospun nanofibers could be deposited on the recessed region between helix and antihelix, which was not possible without flattening the 3D ear cartilage-shaped hydrogel collector. The dramatic thickness difference between the electrospun nanofiber mat on the original and the flattened 3D ear cartilage-shaped hydrogel collector is shown in Fig. 5b. The lower thickness of the electrospun nanofiber mat on the original hydrogel collector showed the retarded deposition on the recessed region, while the flattened hydrogel collector could attract sufficient amount of electrospun nanofibers on the recessed region. With this result, electrospun nanofibers were conformally deposited on the 3D ear cartilage-shaped hydrogel collector even with complex geometries, such as helix and antihelix by flattening the collector.

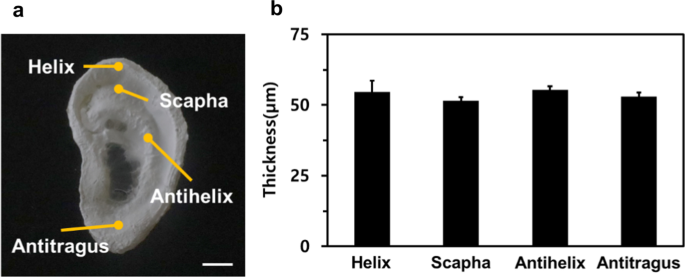

Lastly, we confirmed the uniformity of an electrospun nanofiber mat on the flattened 3D ear cartilage-shaped hydrogel collector (Fig. 6). Figure 6a shows that an electrospun nanofiber mat could entirely cover the 3D ear cartilage-shaped hydrogel collector without showing any voids for the case of the original 3D ear cartilage-shaped hydrogel collector. Figure 6b shows the thickness of the electrospun nanofiber mat deposited at the helix (54.58 ± 3.99 μm), the antihelix (55.40 ± 1.17 μm), the antitragus (53.05 ± 1.39 μm), and the scapha (51.49 ± 1.24 μm), where the nanofibers were not deposited with the original 3D ear cartilage-shaped hydrogel collector. As a result of the electrospinning with a flattened 3D ear cartilage-shaped hydrogel collector, we could confirm that the electrospun nanofiber mat was deposited conformally and uniformly on the hydrogel collector. Furthermore, based on the results of the previous hydrogel-assisted electrospinning study, we are convinced that the thickness of the fabricated 3D conformal nanofiber mats could be controlled by exploiting a hydrogel collector. As a future perspective, given that the 3D ear cartilage-shaped hydrogel with this nanofiber mat possessed mechanical properties similar to those of native ear cartilage and has a biomimetic nanostructure, it could be expected to be applied as an artificial ear cartilage implant. Considering the utilization to tissue engineering, the residual charge in the nanofiber mat should not be neglected which might influence the cell behaviors. We believed that this conformal fabrication of an electrospun nanofiber mat is pioneering work to produce a 3D nanofiber membrane, and thus, could be utilized in a broad range of applications suggesting a novel type of nanofiber assemblies such as 3D native-tissue mimicking scaffold and 3D porous membrane for efficient filtering.

a Conformally fabricated nanofiber mat on the 3D ear cartilage-shaped hydrogel collector. The scale bar is 1 cm. b The thicknesses of the electrospun nanofiber mat at several positions, including helix, scapha, antihelix, and antitragus on the flattened 3D ear cartilage-shaped hydrogel collector

Conclusions

In summary, we developed the conformal fabrication of an electrospun nanofiber mat on the 3D ear cartilage-shaped hydrogel collector that has the recessed region. As a result, the nanofiber mat on the 3D ear cartilage-shaped hydrogel collector was produced with the fully replicated shape of the collector. Most importantly, the utilization of the flexibility of the hydrogel collector allowed to adjust the recessed region of the collector, and thereby, an electrospun nanofiber mat was conformally deposited with the uniform thickness on the entire surface of the collector which would not be covered with the conventional electrospinning. Given that this conformal fabrication technique would be compatible with a variety of hydrogel materials, this technique could be a more versatile and effective technique for fabricating conformal nanofiber mat in the various fields of tissue engineering, drug/cell delivery, clothing, and battery.

Verfügbarkeit von Daten und Materialien

All data supporting the conclusions of this article are included within the article and supplementary document.

Abkürzungen

- 3D:

-

Dreidimensional

- PDMS:

-

Polydimethylsiloxan

- PLA:

-

Polylactic acid

- PCL:

-

Polycaprolactone

- PMMA:

-

Polymethylmethacrylat

- SEM:

-

Rasterelektronenmikroskopie

- FDM:

-

Fused deposition modeling

- SLA:

-

Stereolithography

- DLP:

-

Digital light processing

- A100G0:

-

Pure alginate

- A0G100:

-

Pure gelatin

- A50G50:

-

Alginate/gelatin = 50:50

- A25G75:

-

Alginate/gelatin = 25:75

Nanomaterialien

- Nanographem, flexibler transparenter Speicher auf Siliziumbasis

- Hochdurchsatz-Herstellung hochwertiger Nanofasern unter Verwendung eines modifizierten Elektrospinnens mit freier Oberfläche

- Herstellung und Charakterisierung eines neuen anodischen Tio2-Kohlenstoff-Nanofaser-Verbundkatalysators für eine Direkt-Methanol-Brennstoffzelle mittels Elektrospinnverfahren

- Plasmonischer Sensor basierend auf dielektrischen Nanoprismen

- Schätzung der Superkondensator-Energiespeicherung basierend auf fraktionierten Differentialgleichungen

- Herstellung und Charakterisierung von ZnO-Nano-Clips durch das Polyol-vermittelte Verfahren

- Hochleistungs-UV-Detektor mit eigener Stromversorgung auf Basis von SnO2-TiO2-Nanomace-Arrays

- Wellenlängengesteuerter Photodetektor basierend auf einem einzelnen CdSSe-Nanogürtel

- Herstellung und photokatalytische Eigenschaft neuartiger SrTiO3/Bi5O7I-Nanokomposite

- Elektrisch feldunterstützte präzise In-situ-Abscheidung von elektrogesponnenen γ-Fe2O3/Polyurethan-Nanofasern für magnetische Hyperthermie