Weiterentwicklung von thermoplastischen Verbundwerkstoffen und RTM für Clean Sky 2 in Spanien

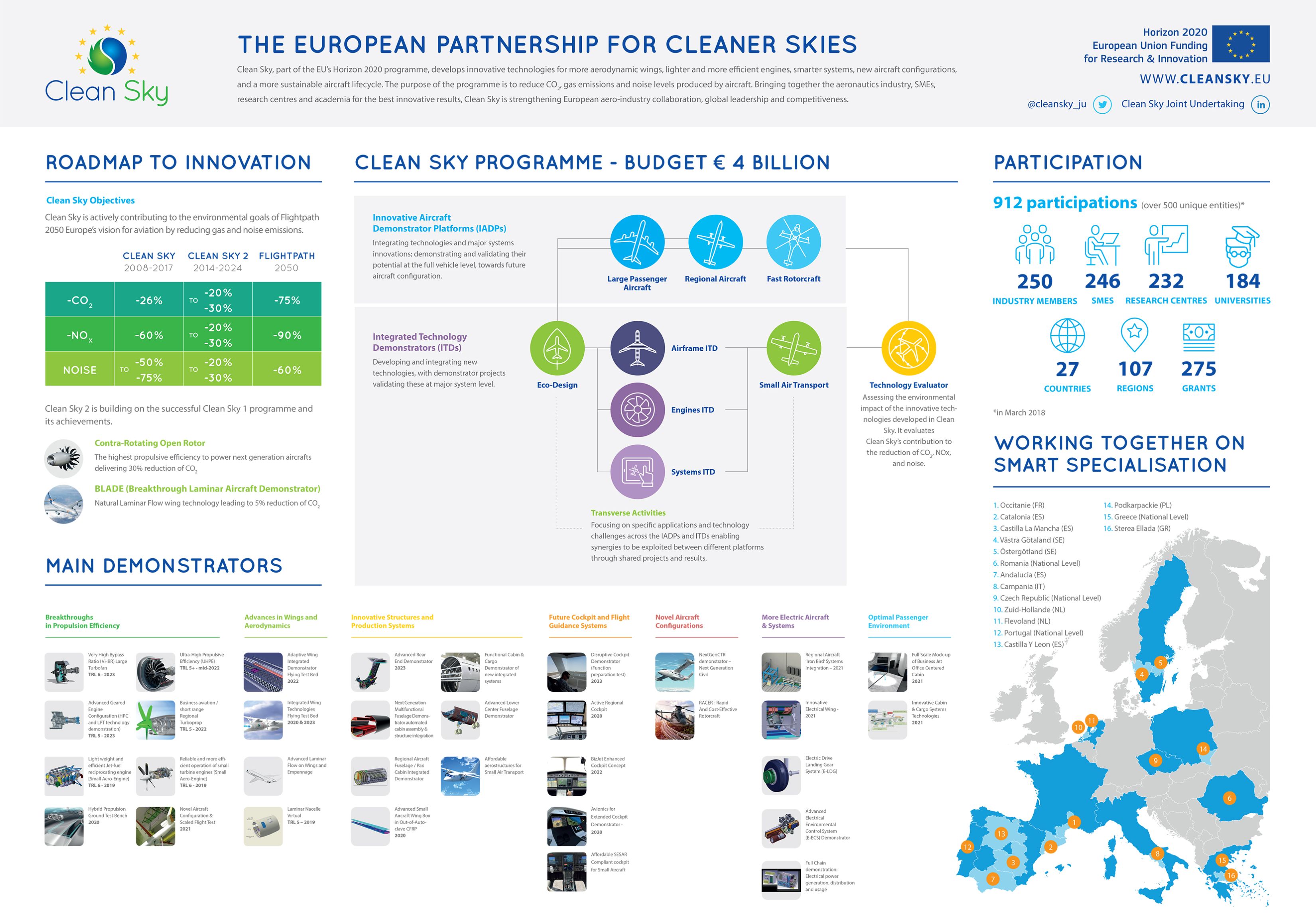

Das EURECAT Centro Tecnológico de Catalunya (EURECAT Technologiezentrum Katalonien, Barcelona, Spanien) ist eine private, gemeinnützige F&E-Organisation mit 11 Einrichtungen, 650 Mitarbeitern und 50 Millionen Euro Jahresumsatz. „Es ist das zweitgrößte Forschungs- und Entwicklungszentrum Spaniens“, erklärt Angel Lagraña Hernandez, Programmdirektorin für den Luft- und Raumfahrtmarkt bei EURECAT. Er erklärt, dass ein Teil der EURECAT-Einnahmen von der katalanischen Regierung stammt und die andere Hälfte von privaten Unternehmen – hauptsächlich kleinen und mittleren Unternehmen (KMU) – kommen muss, während die andere Hälfte öffentlich sein kann, wie beispielsweise die von der Europäischen Union finanzierte Clean Sky 2-Programm. „Wir haben jetzt 18 Clean-Sky-Projekte“, bemerkt Lagraña, „die wir ausschließlich auf der Grundlage von wettbewerblichen Einreichungen als Reaktion auf Aufforderungen zur Einreichung von Vorschlägen erhalten haben.“

Beispiele dafür, wie Verbundwerkstoffe in den zahlreichen Zielen und geplanten Technologiedemonstratoren von Clean Sky 2 vorkommen, sind:

- Der multifunktionale Rumpfdemonstrator der nächsten Generation – Nutzung von Thermoplasten für einen saubereren Himmel

- Circular Economy:Composite-Rumpf für Regionalflugzeuge nimmt Gestalt an

- Nutzung des Motorsport-Know-hows für FastCan von Clean Sky

„EURECAT ist hochgradig transversal und arbeitet zusätzlich zu seiner Arbeit in der Luft- und Raumfahrt in der Automobil-, Bahn- und anderen Industrien“, sagt Lagraña. „Es gibt auch viele Aktivitäten in der IT wie Datenanalyse und Blockchain usw. Composites 4.0 ist einer seiner strategischen Bereiche.“ Er stellt fest, dass EURECAT im Bereich Verbundwerkstoffe hauptsächlich mit Technologien außerhalb des Autoklaven (OOA) arbeitet. „Wir konzentrieren uns auf Thermoplaste und Flüssigkompression, einschließlich Prozessüberwachung in Echtzeit, einschließlich Überwachung der Glasübergangstemperatur (Tg) des Harzes während der Verarbeitung.“ (Lesen Sie weiter im Abschnitt über COFRARE am Ende dieses Blogs, um mehr über diese Tg-Überwachung zu erfahren.)

Zu den jüngsten Verbundprojekten von EURECAT in Clean Sky 2 gehören:

- KEELBEMAN zur Demonstration eines Kielträgers aus thermoplastischem Verbundwerkstoff (Dieses Projekt wurde vom Clean Sky 2 Joint Undertaking im Rahmen des Horizon-Forschungs- und Innovationsprogramms der Europäischen Union unter der GAP-Nr. 785435 KEELBEMAN gefördert);

- WINFRAME 4.0 zum Bau von Fensterrahmen aus thermoplastischem Verbundwerkstoff (TPC) für den Green Regional Aircraft (GRA) Demonstrator in Clean Sky (2008-2017) und erweitert auf die Regional Aircraft IADP (Innovative Aircraft Demonstrator Platform) in Clean Sky 2 (2014-2024);

(Dieses Projekt wurde vom Clean Sky 2 Joint Undertaking im Rahmen des Horizon-Forschungs- und Innovationsprogramms der Europäischen Union unter der GAP-Nr. 821323 WINFRAME 4.0 gefördert.) - COFRARE 2020 für duroplastische Rumpfspanten aus Resin Transfer Moulding (RTM) mit TPC-Scherankern.

(Dieses Projekt wurde vom Clean Sky 2 Joint Undertaking im Rahmen des Horizon-Forschungs- und Innovationsprogramms der Europäischen Union unter GAP Nr. 821261 COFRARE 2020 gefördert.)

Kielträger aus thermoplastischem Verbund

Clean Sky 2 - JTI-CS2-2017-CFP06-LPA-02-20. Projektlaufzeit:März 2018 bis Dezember 2019

Ziel des Projekts KEELBEMAN ist die Entwicklung einer fertigungsorientierten Kielträgerstruktur für ein Flugzeug des Typs A320, die durch thermoplastische Verbundwerkstoffe hohe Flugzeugproduktionsraten zu erschwinglichen Kosten ermöglicht. Neben EURECAT als Projektkoordinator gehören zu den Partnern:

- Airbus (Toulouse, Frankreich) als Themenmanager

- CETMA (Europäisches Forschungszentrum für Technologiedesign und Materialien, Brindisi, Italien)

- Die CT Engineering Group (CT Ingenieros, Madrid, Spanien), ein Unternehmen mit zahlreichen weltweiten Niederlassungen, das über seine Niederlassung in Hamburg, Deutschland, einen mehrjährigen Vertrag mit Airbus für die Flugzeugentwicklung wie die Forschung an Rumpf, Flügeln und Heck hat; Forschung am Heck (Spanien); Forschung zu rumpf- und kraftwerksbezogenen Strukturen (Toulouse, Frankreich) und Flügelentwicklung (Bristol, Großbritannien)

- Sofitec (Sevilla, Spanien), ein Spezialist für die Herstellung und Montage von Flugzeugstrukturen mit Know-how und Produktionskapazitäten für Verbundwerkstoffe.

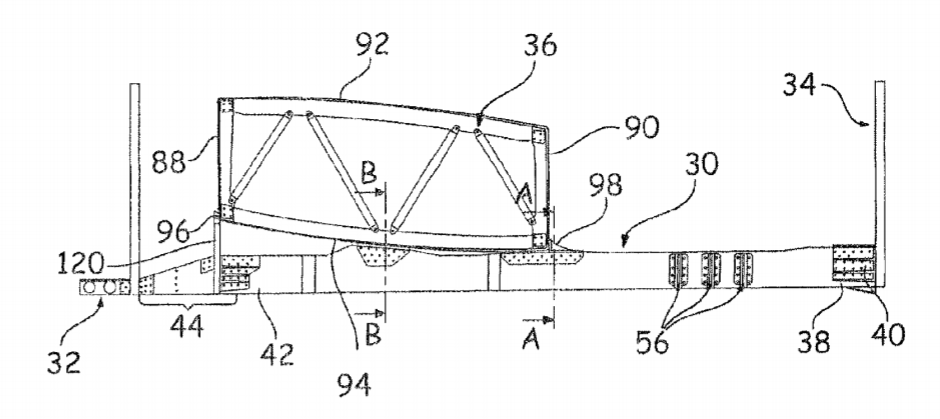

Die CT Engineering Group lieferte über ihr Büro in Toulouse eine vollständige Modellierung der Kielträgergeometrie, während Sofitec die zerstörungsfreie Prüfung (NDT) entwickelte. „Bei einer so geschlossenen Boxenstruktur ist dies eine große Herausforderung“, betont Lagraña.

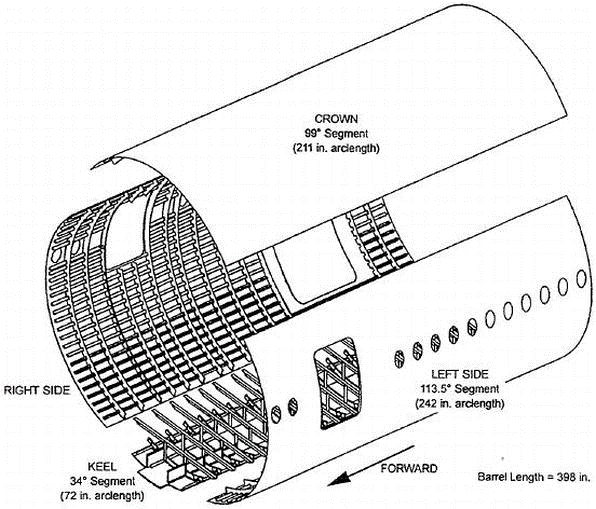

Hier gezeigt ist die A320-Kielträgerbaugruppe, die von der Irkut Corporation (Moskau, Russland) aus Metall hergestellt wird. Berichten zufolge schloss Irkut 2004 mit Airbus einen Vertrag über die Lieferung von Komponenten wie Bugfahrwerkschacht, Kielträger und Landeklappenschiene, die durchschnittlich in jedem dritten Flugzeug der A320-Familie verbaut sind. QUELLE | Irkut

Entwicklung von Kielträgerstrukturen

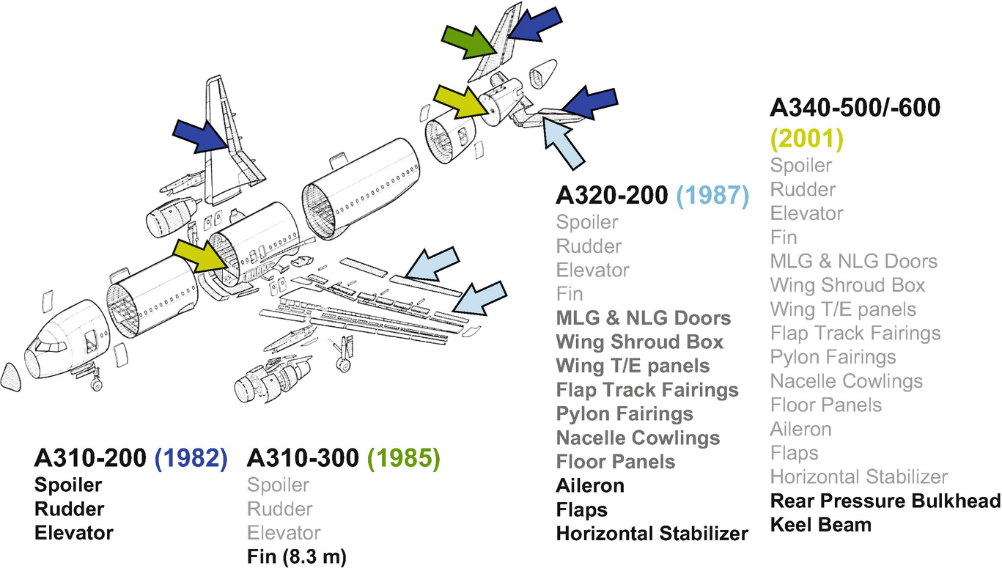

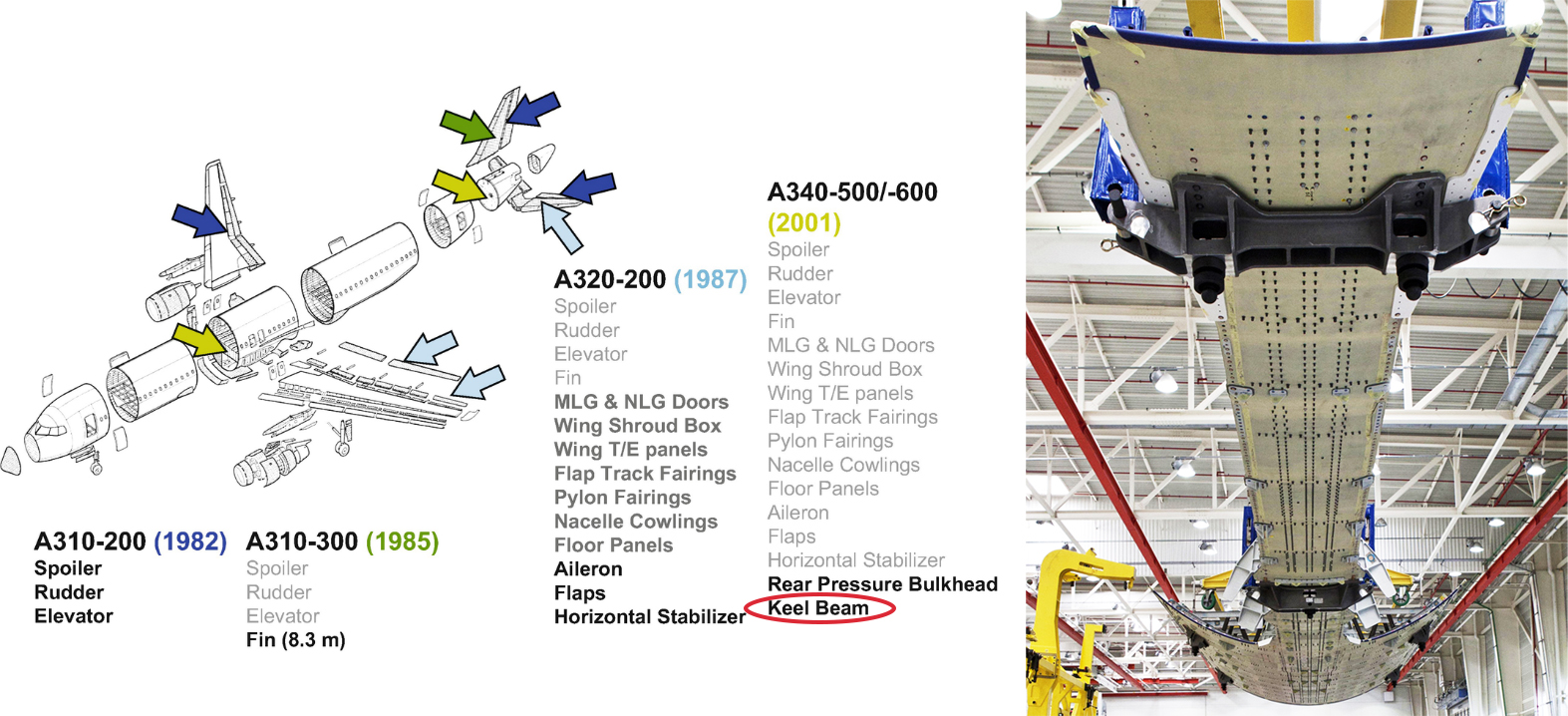

„Heute werden die meisten Kielträger von Flugzeugen aus Metall gefertigt, mit Ausnahme des Airbus“

A350, ein monolithischer Kohlefaserverbundstoff“, sagt Lagraña. „Dies erfordert eine große Anzahl von Nieten und einen erheblichen Zeitaufwand für die Montage.“ Er erklärt, dass der Kielträger eine kritische Struktur im Rumpf ist:„Es gab Fälle, in denen der Kielträger während der Landung gebrochen ist, was dazu führte, dass der gesamte Rumpf riss und brach.

Laut einem Artikel von Steve Wilhelm aus dem Jahr 2011 besteht der Kielträger des A350 zu 70 % aus Verbundwerkstoff, ist 16,5 Meter lang, mit 10.000 Befestigungselementen zusammengesetzt, wiegt 1,2 Tonnen und bildet das Rückgrat des Flugzeugs. Wilhelm merkt an, dass die konkurrenzfähigen Boeing 787-Flugzeuge „nicht von einer so robusten Kielstruktur abhängen, weil mehr Rumpffestigkeit von Verbundrohren kommt, die Ende an Ende miteinander verbunden sind“. Der Artikel zitiert dann Michel Merluzeau, geschäftsführender Gesellschafter des Luft- und Raumfahrtberatungsunternehmens G2 Solutions LLC (Kirkland, Washington, USA), der das Airbus-Design als „konventioneller“ und „weniger riskant“ beschreibt, aber darauf hinweist, dass der Kielbalken „wesentlich für die“ strukturelle Integrität dieses Flugzeugs.“

Tatsächlich war Airbus im Jahr 2001 der Pionier eines Verbund-Kielträgers für den A340. Aber wie oben beschrieben, wirkt die hohe Anzahl der erforderlichen Nieten der Gewichtseinsparung entgegen, die durch den Einsatz von Verbundwerkstoffen möglich ist. Daher besteht ein Hauptziel des KEELBEMAN-Projekts darin, Befestigungselemente zu minimieren, indem thermoplastische Verbundkomponenten verwendet werden, die miteinander verschweißt werden.

TPC Kielbalken

„Die Entwicklung eines Kielträgers aus thermoplastischem Verbundwerkstoff mit Schweißen für die Montage ist Teil der Airbus-Entwicklung des Flugzeugs von morgen, die Programme wie Wing of Tomorrow und Fuselage of Tomorrow umfasst“, sagt Lagraña. „Bei KEELBEMAN haben wir einen 250 Millimeter mal 500 Millimeter mal 1 Meter langen Demonstrationsabschnitt eines Kielträgers mit Stringern hergestellt und die Machbarkeit des Schweißens dieser Struktur mit größtmöglicher Automatisierung demonstriert.“

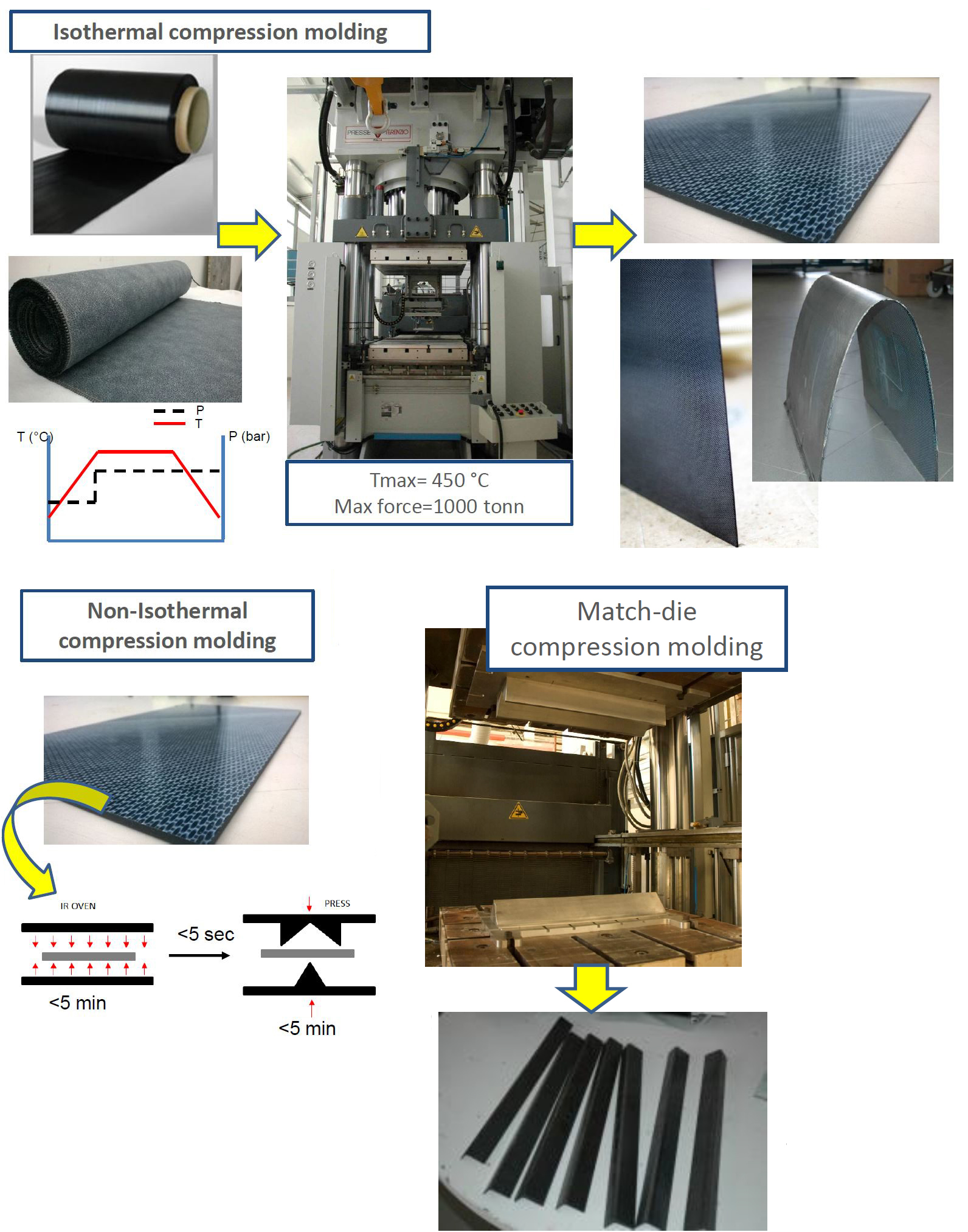

Lagraña merkt an, dass die Demonstrator-Wandplatten und -Stringer aus unidirektionalem (UD)-Band aus Kohlefaser/Polyetherketonketon (PEKK) in einem von CETMA entwickelten kontinuierlichen Formpressverfahren (CCM) hergestellt wurden (siehe „Formpressen in Luft- und Raumfahrtqualität“ und „PEEK vs. PEKK .). vs. PAEK und kontinuierliches Formpressen“). „Es gibt auch Rippen für Querversteifungen, die im traditionellen nicht-isothermen Formpressen von EURECAT hergestellt wurden“, fügt Lagraña hinzu.

Induktionsschweißen als Schlüsselfaktor

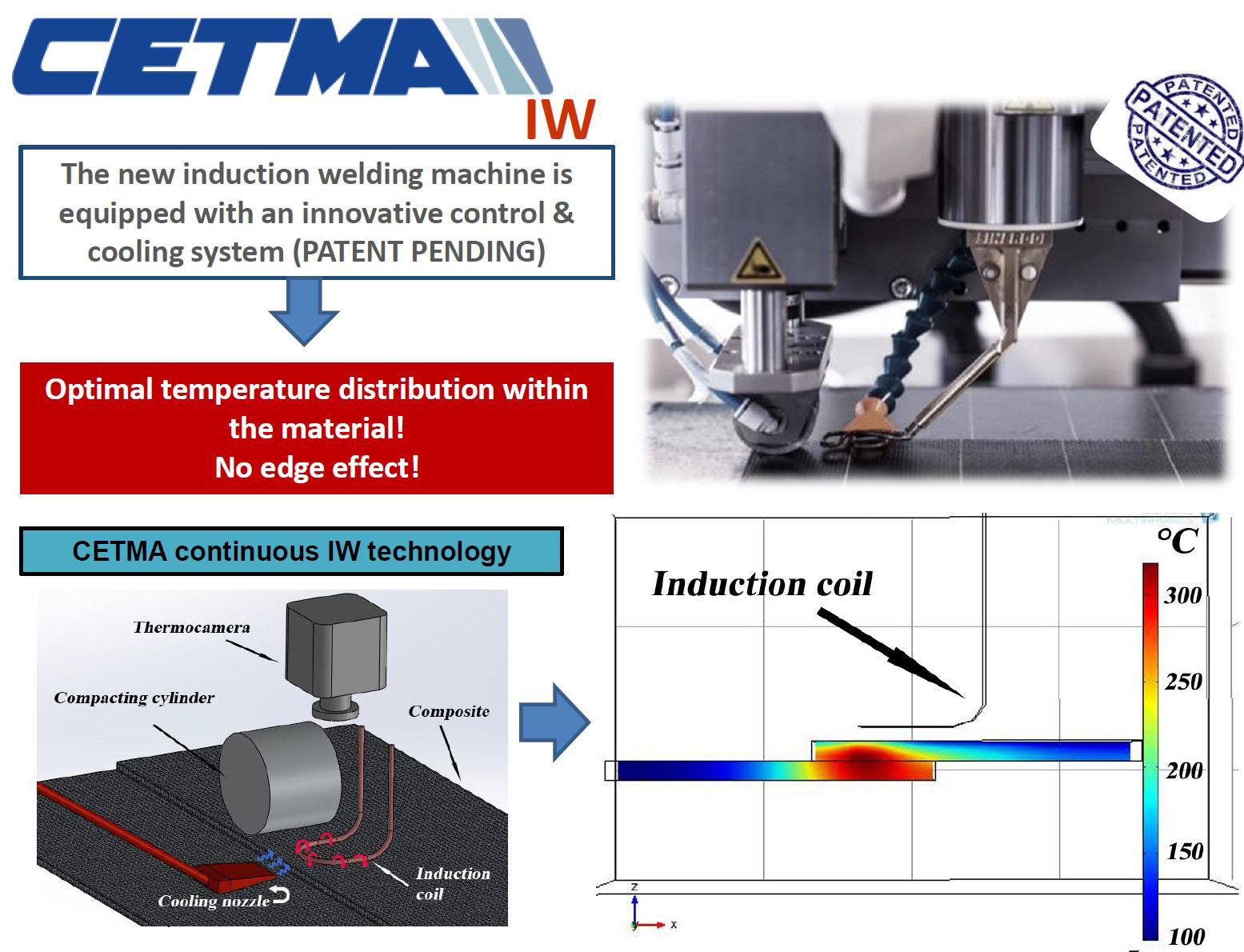

Lagraña weist darauf hin, dass CETMA nicht nur bei der Teilefertigung für KEELBEMAN, sondern auch bei der Montage des Demonstrators mit seiner patentierten Induktionsschweißmaschine und -technologie eine Schlüsselrolle gespielt hat. Dieses Schweißen wurde ursprünglich im ECO FAIRS-Projekt des ersten Clean Sky-Programms (2011-2014) entwickelt, zusammen mit dem oben gezeigten isothermen und nicht-isothermen Formpressen von TPC-Strukturen. Bei ECO FAIRS nutzte CETMA all diese Technologien, um einen Prototyp-Demonstrator basierend auf der bestehenden oberen Verkleidung (Stringer-versteifte Hautplatte) eines Agusta Westland-Helikopterhecks sowie einem gekrümmten Sponson-Verkleidungs-Demonstrator herzustellen. Obwohl diese aus CETEX (bereitgestellt von TenCate, jetzt Toray Advanced Composites) T300 3K 5HS Kohlefasergewebe mit doppelseitigem PPS (Polyphenylensulfid)-Film hergestellt wurden, hat sich CETMA auch beim Induktionsschweißen mit PEEK- und PEI-Verbundwerkstoffen bewährt.

CETMA wählte das Induktionsschweißen (IW) als das vielversprechendste Schweißverfahren für thermoplastische Verbundwerkstoffe und arbeitete mit dem Schweiß- und Elektronikspezialisten SINERGO srl (Valdobbiadene, Treviso, Italien) zusammen, um eine neue Induktionsschweißmaschine zu entwickeln. Die Portalmaschine SICE 1 WIDE von SINERGO (siehe Bild unten) ist in der Lage, Teile in Luft- und Raumfahrtqualität bis zu einer Größe von 1 x 1 Meter kontinuierlich zu schweißen. Es enthält ein robustes Kontrollsystem, um eine optimierte Temperaturverteilung innerhalb der zu schweißenden Materialien zu gewährleisten. Die Maschine ist mit einem gekühlten Zylinder zum Aufbringen von Verdichtungsdruck und mit einem Luftkühlungssystem zum Abführen von Wärme bei Bedarf ausgestattet, z . Es ist auch möglich, den CETMA-Induktionsschweißkopf auf einem 6-Achs-Roboterarm zum Schweißen geometrisch komplexer Formen zu installieren.

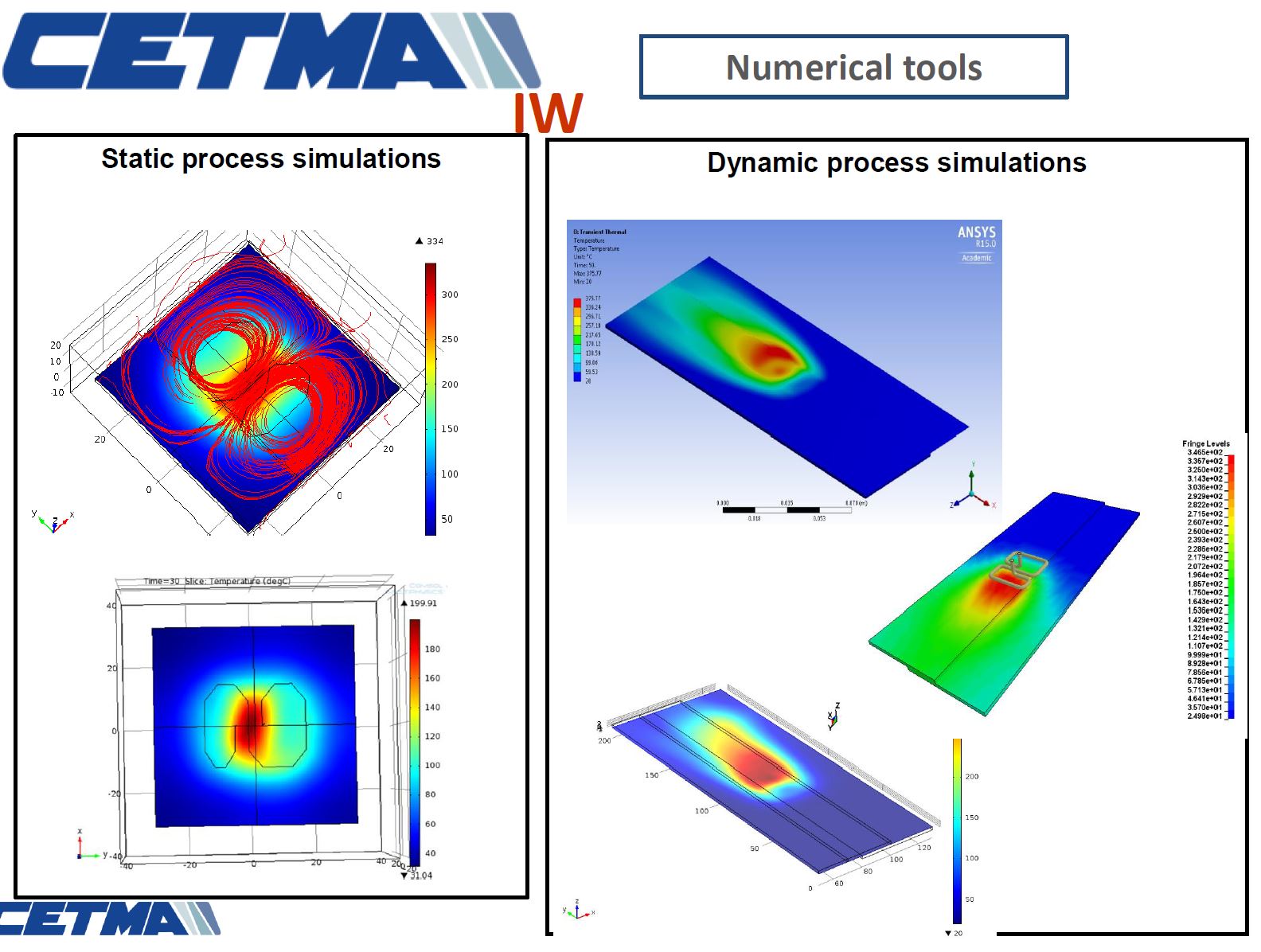

CETMA hat auch die Möglichkeit entwickelt, seinen Induktionsschweißprozess durch den Einsatz von Simulationswerkzeugen zu optimieren, indem numerische Analysen mit der Finite-Elemente-Modellierungssoftware (FEM) von COMSOL Multiphysics (COMSOL Inc., Burlington, Mass, U.S.) durchgeführt werden. Es verifizierte diese Modelle durch eine Vielzahl von physikalischen Tests. CETMA bestätigte seine optimierten Prozessparameter durch Single-Lap-Tests an geschweißten Coupons, bei denen die Scherfestigkeitswerte sehr nahe an den in der Literatur angegebenen Maximalwerten lagen. Bemerkenswerterweise lagen diese auch deutlich über den Maximalwerten bei der Verwendung von Strukturklebstoffen, sagt CETMA.

CETMA hat seine Schweißfähigkeit für eine Vielzahl von Materialien unter Beweis gestellt, darunter gewebte und UD-Kohlefasern sowie PEEK, PEI, PEKK, PP, PA6, PA12 und sogar das Schweißen an CF/Epoxid mit einem thermoplastischen PVB (Polyvinylbutyral)-Hybrid Übergangsschicht vom duroplastischen Substrat zur thermoplastischen Oberfläche zum Schweißen. (Viele der Details dieses Abschnitts wurden der Präsentation der CETMA-Kompetenzen und der CORDIS-Abschlussbericht für ÖKOMESSEN.) CETMA beantragte 2014 ein europäisches Patent und die Erfinder Silvio Pappada und Andrea Salomi erhielten 2016 das Patent EP2801472A1. CETMA hat zahlreiche Papiere und Präsentationen zu dieser Technologie veröffentlicht, darunter:

- "Finite-Elemente-Simulationen zur Unterstützung der Entwicklung von Technologien außerhalb des Autoklaven", A&D, 11.-12. Oktober 2012

- „Finite Element Simulations to Support Continuous Induction Welding of PPS-Carbon Composites“, SEICO 13, 11.-13. März 2013 „Paris“

- „Entwicklung einer neuen Induktionsschweißmaschine für thermoplastische Verbundwerkstoffe im Luft- und Raumfahrtsektor“, Italienischer Verband für Luft- und Raumfahrt XXII. Konferenz Neapel, 9.-12. September 2013

- „Induktionsschweißen im Luft- und Raumfahrtsektor“, TPRC, Thermoplastic Composites European Consortium, Web-Meeting, Dezember 2013.

- „Vollmaßstabstests an thermoplastischen Bauteilen für die Luft- und Raumfahrt“, SEICO 14, 10.-11. März 2014 „Paris“

- „Neue Induktionsschweißgeräte für die Luft- und Raumfahrt“, JEC-Magazin, Nr. 87, März 2014, S. 89-91.

KEELBEMAN-Status und Weg nach vorne

Airbus besuchte CETMA im Dezember, um die abschließenden Schweißarbeiten des 1-Meter-Demonstratorabschnitts zu sehen, und das KEELBEMAN-Team führte auch eine abschließende Überprüfung des Technologiebereitschaftsgrads (TRL) durch. „Wir erzielen gute Ergebnisse und reifen die Technologie von TRL 3 auf TRL 4 aus“, sagt Lagraña. Die nächsten Schritte könnten die Weiterentwicklung zu TRL 6 und die Produktion eines großformatigen Kielträgers umfassen, der in einem der Demonstratoren von Clean Sky 2 installiert werden soll, wie dem WP 2.3.2 Full-Size Lower Center Rumpf, aber dies war noch nicht der Fall entschieden.

WINFRAME 4.0-Projekt für TPC-Fensterrahmen

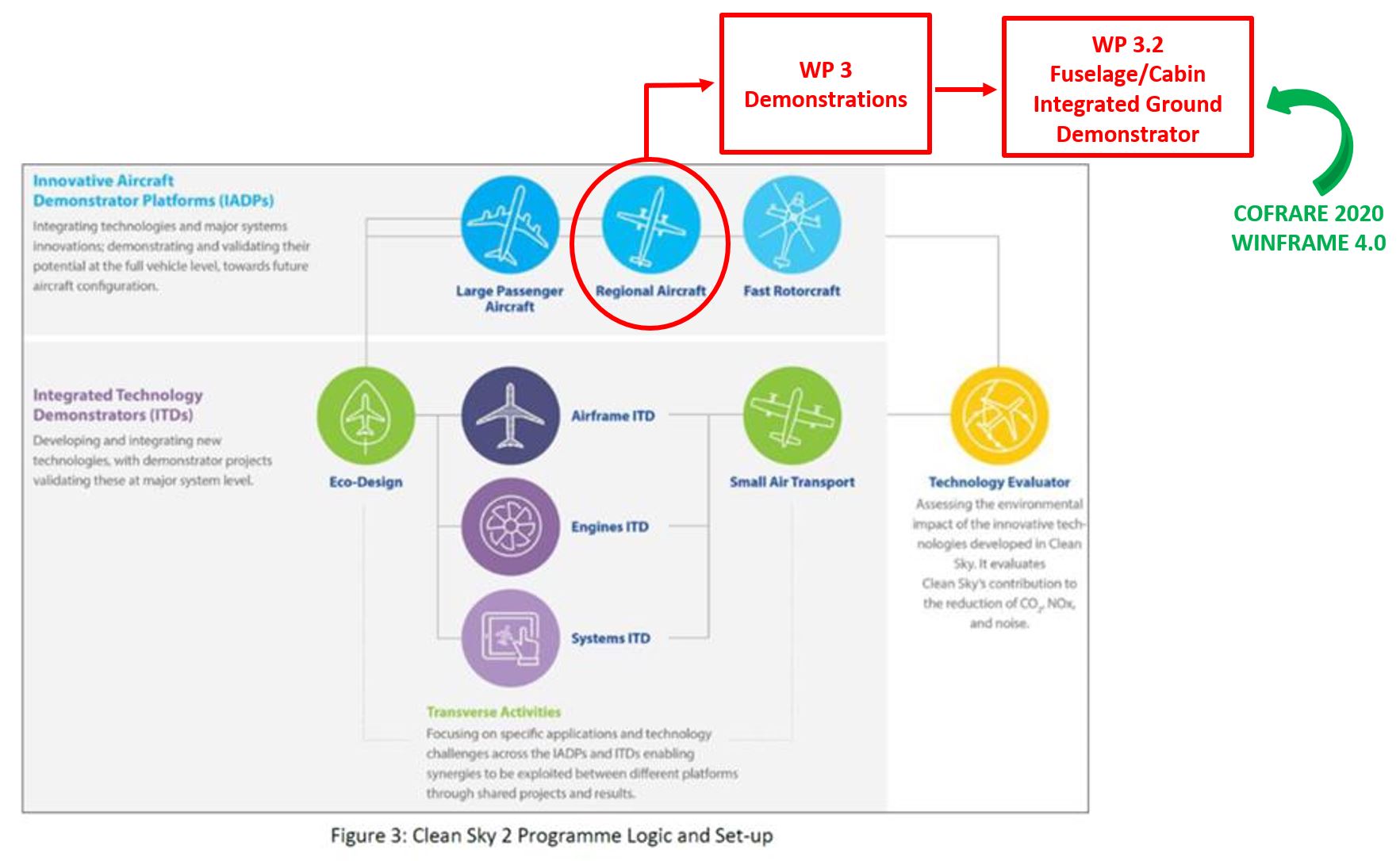

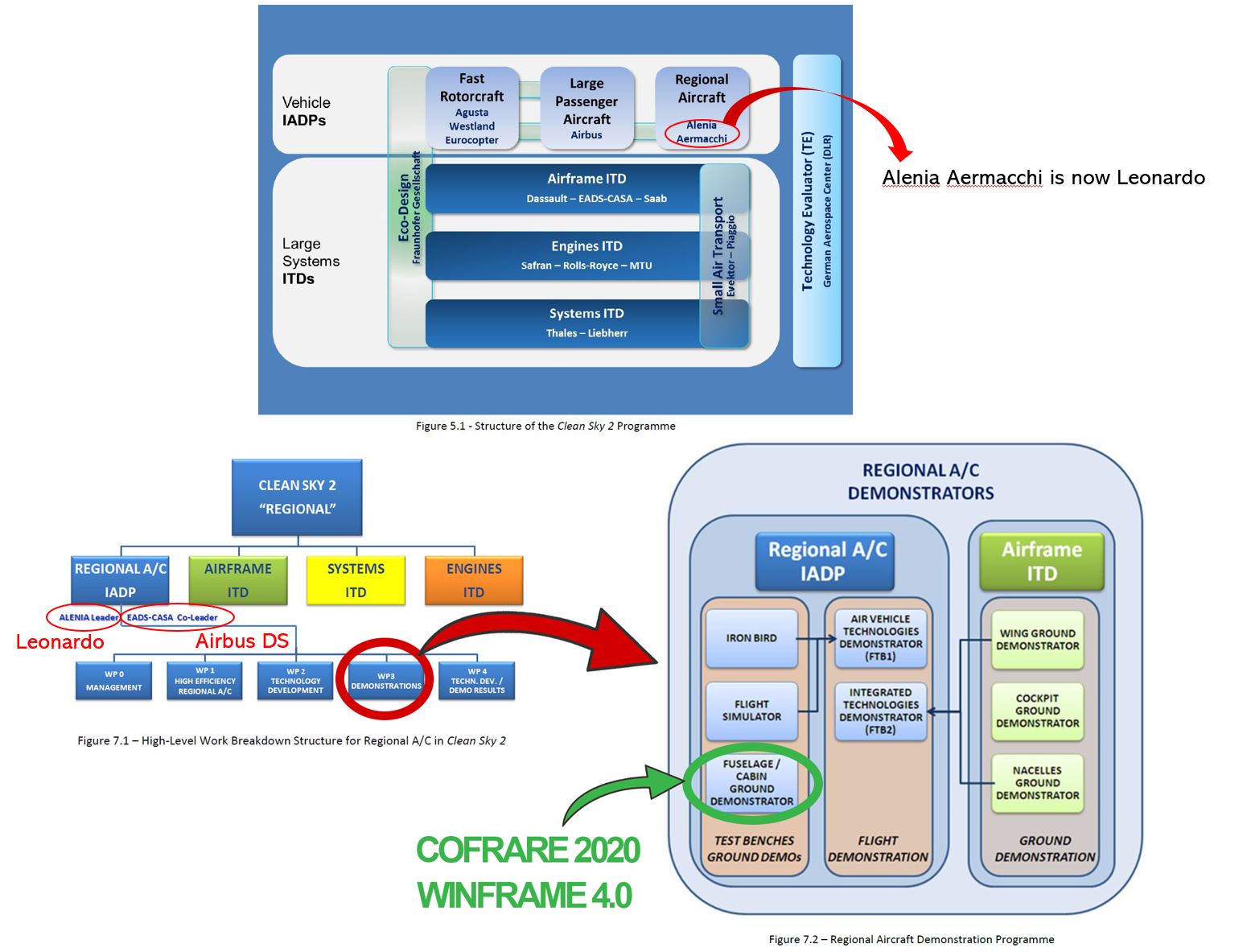

Ein weiteres Thermoplast-Composite (TPC)-Programm für EURECAT ist WINFRAME 4.0 mit dem Ziel, 24 Fensterrahmen für einen Regionalflugzeugrumpf/-kabinen-integrierten Bodendemonstrator zu entwickeln und herzustellen (siehe Erläuterungen zu den Entwicklungen von Clean Sky 2 für Regionalflugzeuge und die Full Innovativer Rumpf- und Passagierkabinen-Demonstrator im Maßstab 1:1 unter). Zu den Partnern von WINFRAME 4.0 gehören:

- Multinationales Luft- und Raumfahrtunternehmen Leonardo (Rom, Italien) als Themenmanager

- EURECAT

- Sofitec.

„Mit der von uns verwendeten Methode kann alle 10 Minuten ein Fensterrahmen hergestellt werden“, sagt Lagraña. Die Produktionsschritte umfassen:TPC-Laminatrohlinge in einem Ofen erhitzen, in eine Form übersetzen, die Form in einer Presse schließen, Hitze und Druck für 10-20 Minuten anwenden und das/die Fertigteil(e) entformen. „Mit diesem Ansatz werden nicht nur kürzere Zyklen als beim Flüssigformen erreicht, sondern auch viel kostengünstigere Werkzeuge“, fügt er hinzu. „Das Verfahren ist in der Automobilindustrie bekannt, es ist das Formpressen in einer hochautomatisierten Konfiguration, das die Qualität des Teils erhöht, aber die verwendeten Luft- und Raumfahrtmaterialien sind anders, in diesem Fall ein kohlenstofffaserverstärktes PPS und eine Kohlefaser von Toray Advanced Composites (ehemals TenCate). Am Ende dieses Projekts werden wir für diese Technologien eine TRL 6 erreicht haben“, sagt Lagraña.

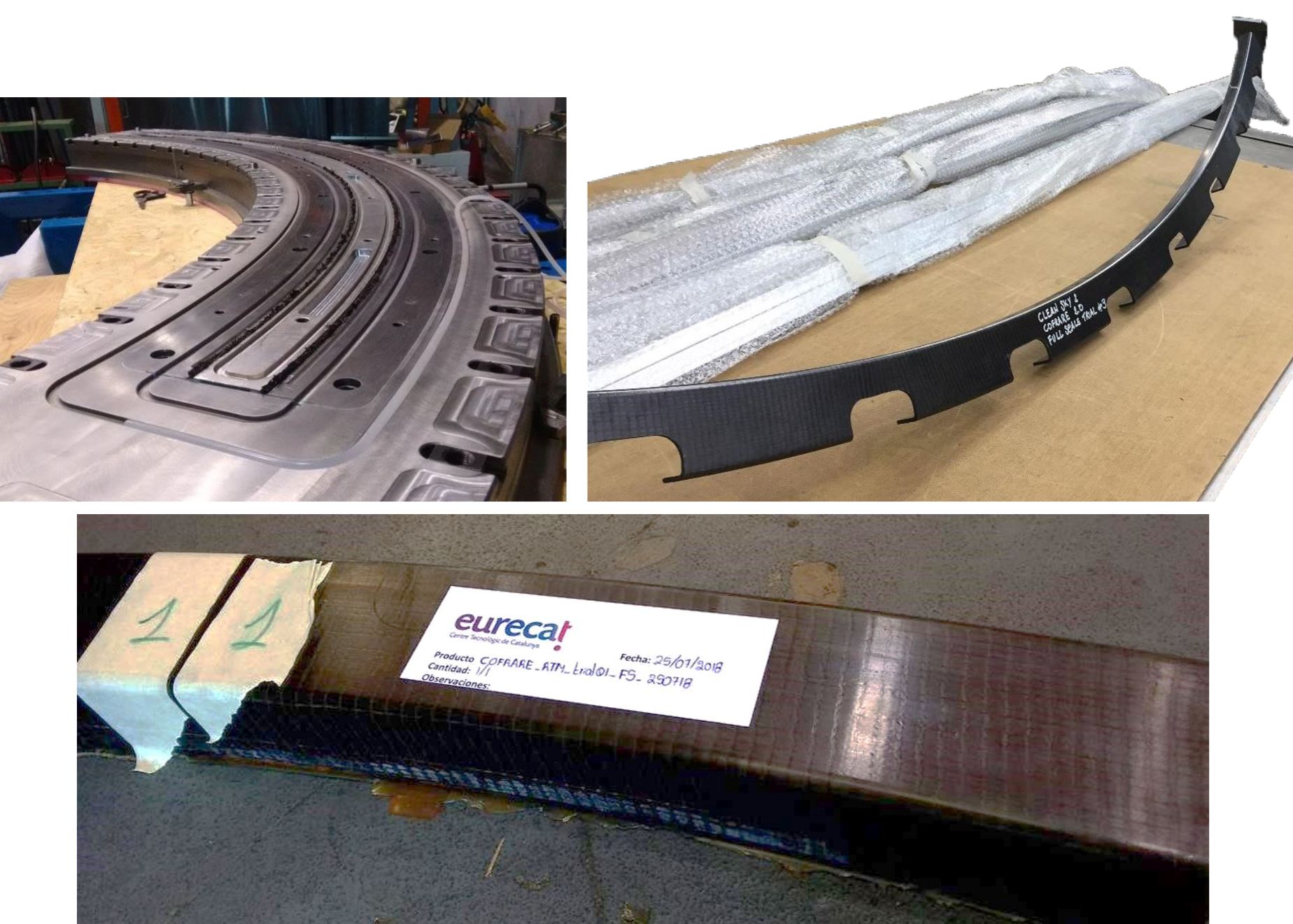

COFRARE-Projekt:RTM-C-Rahmen und thermoplastische Scheranker

Das COFRARE 2020-Projekt ist eine Erweiterung des ursprünglichen COFRARE 2.0-Projekts:

Clean Sky 2 - JTI-CS2-2015-CFP02-AIR-02-16. „Prozessentwicklung für die Herstellung von Verbundrahmen mit hoher Produktionsrate und niedrigen Kosten“Projektdauer:2016 bis 2018.

Das Ziel des Projekts Clean Sky 2 COFRARE 2.0 war die Entwicklung eines wettbewerbsfähigen und praktikablen Herstellungsverfahrens für Kohlefaserverbundrahmen, die in einem auf Verbundplatten basierenden Rumpf für Regionalflugzeuge verwendet werden sollen. Eingeschlossene Partner:

- Neapel ansässiger Tier-1-Zulieferer für Luft- und Raumfahrt und Ingenieur-/Industrialisierungsunternehmen DEMA (Design Manufacturing SpA, Somma Vesuviana, Italien)

- EURECAT

- LGAI Technological Center S.A., eine Abteilung von Applus+ Laboratories in Barcelona, Spanien, stellte Tests zur Verfügung.

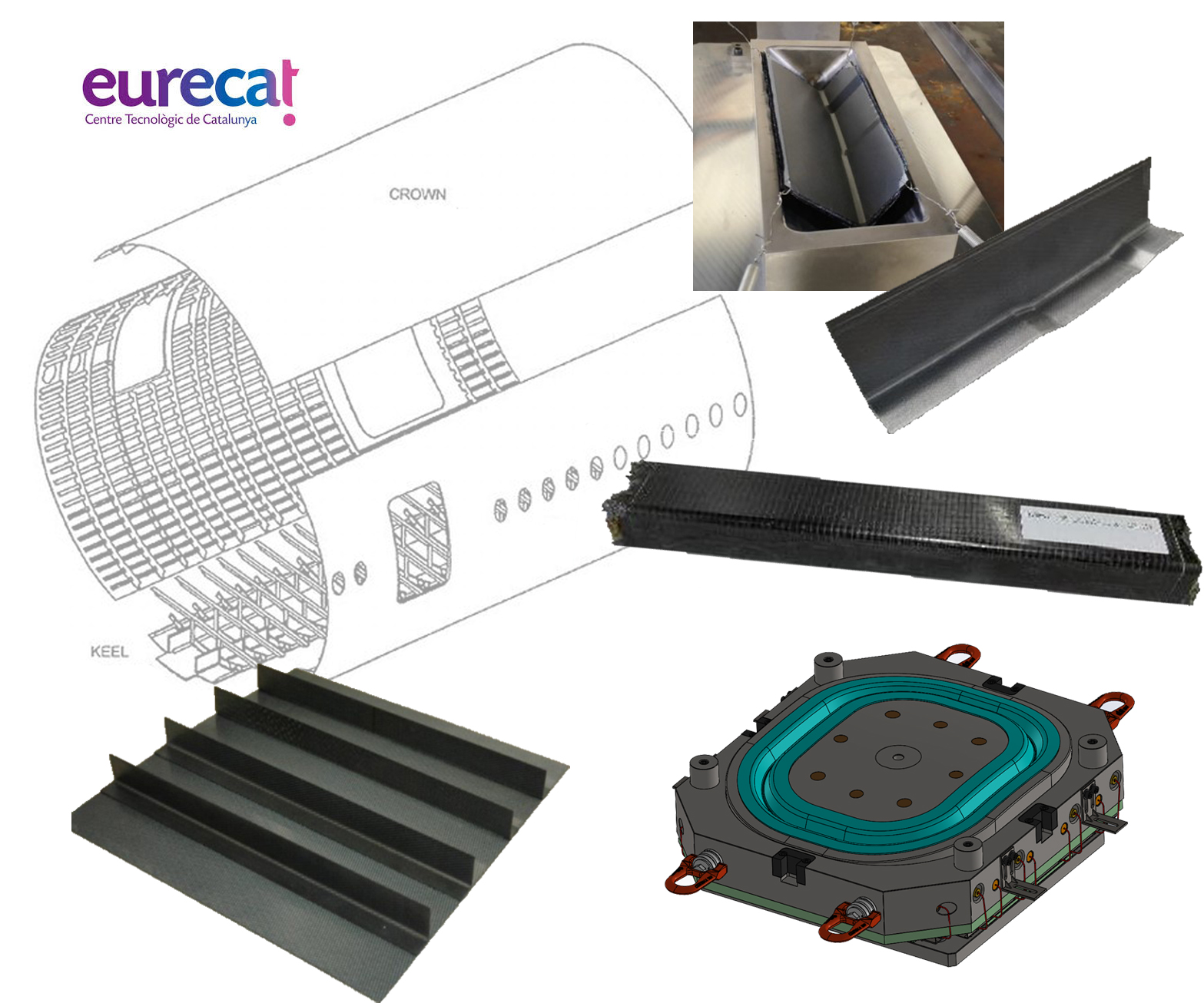

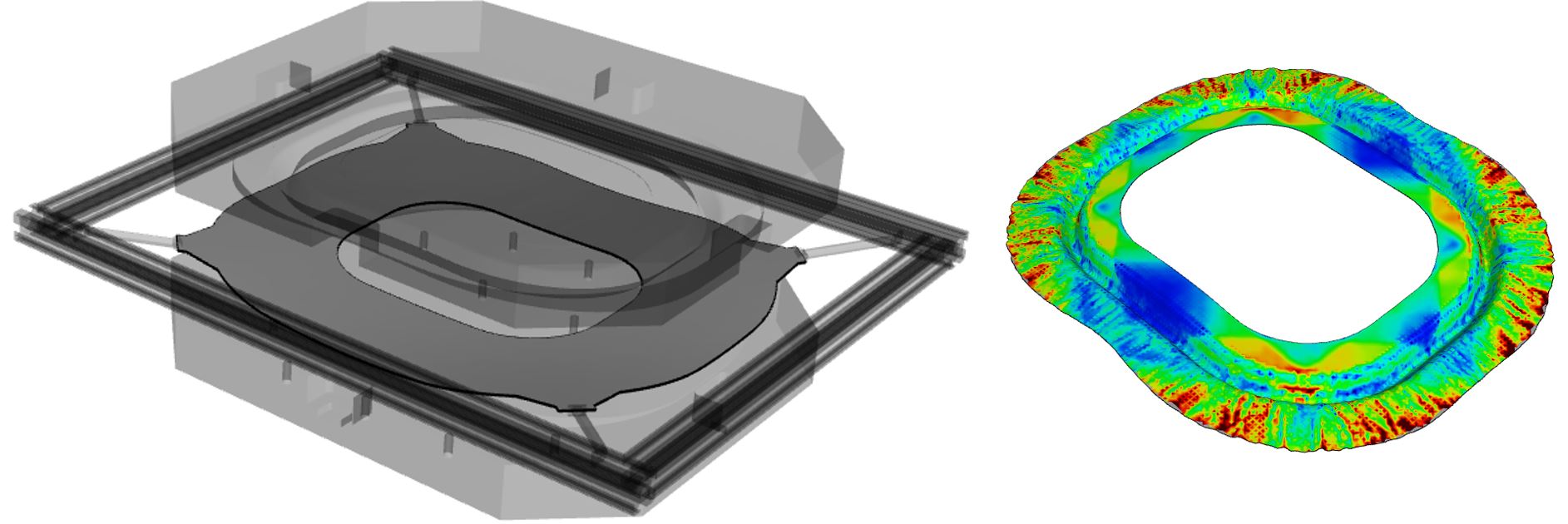

Das Ziel des COFRARE-2020-Projekts der nächsten Generation ist die Herstellung von großformatigen Verbundrahmen und Abscherankern für den Einsatz im Rumpf/Kabinen-integrierten Bodendemonstrator Clean Sky 2. Dieser Demonstrator ist innerhalb der Regional Aircraft IADP (Innovative Aircraft Demonstrator Platform) von Clean Sky 2 organisiert und wird in Abschnitt 5.2.2 des Gemeinsamen Technischen Programmdokuments vom März 2015 beschrieben:

“Regionalflugzeuge sind ein Schlüsselelement von Clean Sky durch einen dedizierten ITD (Integrated Technology Demonstrator) - Green Regional Aircraft (GRA) , die wesentliche Bausteine für ein Luftverkehrssystem bilden, das die Umwelt respektiert, eine sichere und nahtlose Mobilität gewährleistet und die industrielle Führung in Europa aufbaut. In Clean Sky 2 , … Die Demonstrationsziele des Regionalflugzeugs IADP sind viel komplexer, umfassender und anspruchsvoller als die des aktuellen Clean Sky GRA-Projekt , die gezwungen war, innerhalb von Budget- und Zeitbeschränkungen zu arbeiten. …”

Das gemeinsame technische Programm 2015 skizziert die Entwicklung von Regionalflugzeugen mit zwei fliegenden Testständen und fünf großen integrierten Bodendemonstratoren. Letzteres umfasst den Innovativen Rumpf- und Passagierkabinen-Demonstrator in Originalgröße :„Der Rumpf wird eine umfassende Demonstration von Technologien für Verbundwerkstoffe, Strukturen und Fertigung zielt darauf ab, Gewicht und Kosten zu reduzieren und die Umweltbelastung durch Ökodesign und Optimierung des Energieverbrauchs während des gesamten Lebenszyklus zu minimieren (in Richtung einer Null-Belastung).”

Zu den COFRARE 2020-Projektpartnern gehören:

- Leonardo als Themenmanager

- EURECAT

- DEMA

- Herstellung von Flugzeugkomponenten und -baugruppen A. Abete (Nola/Marigliano, Italien).

„In COFRARE 2020 stellen wir Rumpfspanten mit RTM (Resin Transfer Moulding) her, die in den Rumpfdemonstrator integriert werden“, erklärt Lagraña. „Wir verwenden die Ziplus-Technologie von Shikibo (Osaka, Japan), die Preforms herstellt, die sich gut für die Injektion mit Harz eignen.“ Shikibo Ltd. ist Teil der Composite Alliance Corp. (Dallas, Texas, USA) und bietet eine Vielzahl von Textilvorformtechnologien an.

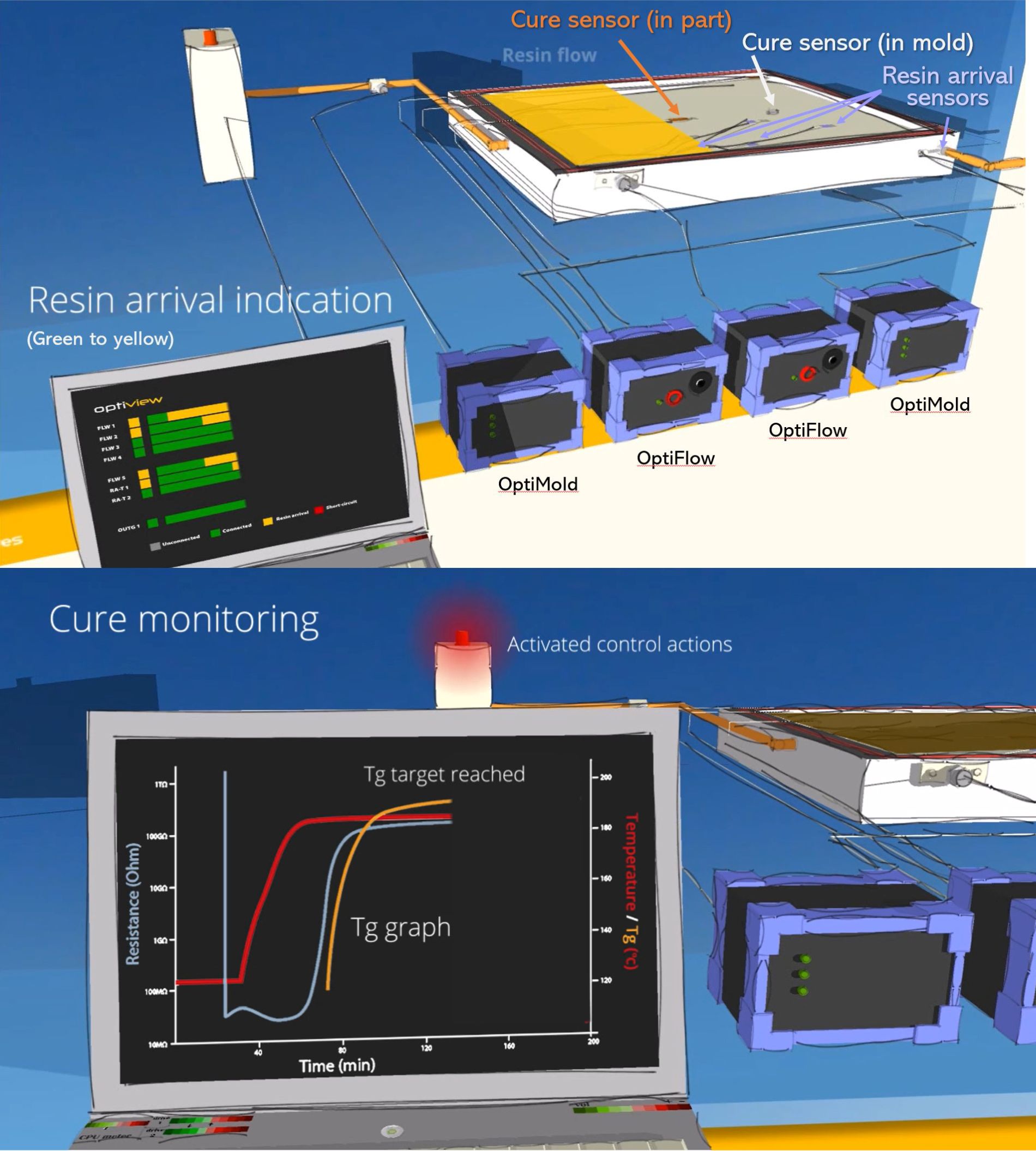

Ein interessanter Aspekt dieses Programms ist die Verwendung von Sensoren von Synthesites (Uccle, Belgien) zur Echtzeitüberwachung von Harzankunft, Temperatur, Druck, Tg und Härtung. „Die Sensoren befinden sich in bestimmten Bereichen des Verbundteils und des RTM-Tools, um die Harzinjektionsstrategie zu optimieren“, bemerkt Lagraña. Die Injektion erfolgt mit einem hochautomatisierten System von ISOJET (Corba, Frankreich), das ebenfalls Teil der Composite Alliance Corp. ist. Synthesites-Sensoren sind dielektrische Sensoren, die jedoch im Gegensatz zu den meisten dielektrischen Analysen (DEA) auf Wechselstrom (AC) basieren. , Synthesites verwendet Gleichstrom (DC). „Unsere Sensoren funktionieren mit Materialien mit hohem spezifischen Widerstand wie Harzen gut, und da wir eine einzige Spannung anlegen, müssen wir nicht mehrere Frequenzen analysieren, erreichen aber selbst am Ende der Aushärtung eine hohe Genauigkeit“, erklärt Dr. Nikos Pantelelis.

„Wir trafen Synthesites 2011 auf einer SAMPE-Konferenz“, erinnert sich Lagraña. „Sie haben über Sensoren gesprochen, um den Aushärtungszyklus zu verkürzen. Wir untersuchen, wie man Preforms für die Rumpfspanten automatisieren und sogar eine schnellere Verarbeitung mit HP-RTM (Hochdruck-RTM) verwenden kann, aber immer noch sind Sie bei 3-4 Stunden Prozesszeit. Mit Synthesites haben wir jedoch den Härtungszyklus durch Überwachung der Tg um 50 Prozent verkürzt. Wir testen jetzt auf Eigenschaften. Diese Sensoren können mit hohem Druck arbeiten, aber in unserer RTM-Verarbeitung verwenden wir nur 8 bar Druck.“

Die dielektrischen DC-Sensoren von Synthesites, das Flüssigharz-Durchflussüberwachungssystem OptiFlow und das Aushärtungsüberwachungssystem OptiMold wurden von verschiedenen Windblattherstellern in der Produktion demonstriert. Sie werden auch von Bombardier Aerospace (Belfast, Großbritannien) verwendet, um den aus flüssigem Verbundwerkstoff geformten Flügel für die C-Serie, jetzt Airbus 220, herzustellen. Das Deutsche Zentrum für Luft- und Raumfahrt (DLR, Stade, Deutschland) hat mit beiden eine Reduzierung der Härtungszyklen um bis zu 50 % nachgewiesen Autoklaven-Prepreg und RTM, während das National Composites Centre (NCC, Bristol, UK) gezeigt hat, dass die Echtzeit-Tg-Berechnungen aus Sensormessungen der Harztemperatur und des spezifischen Widerstands selbst für hochreaktive Harze genauso genau sind wie die Tg, die von gehärteten Platten gemessen wird mittels Differential Scanning Calorimetry (DSC).

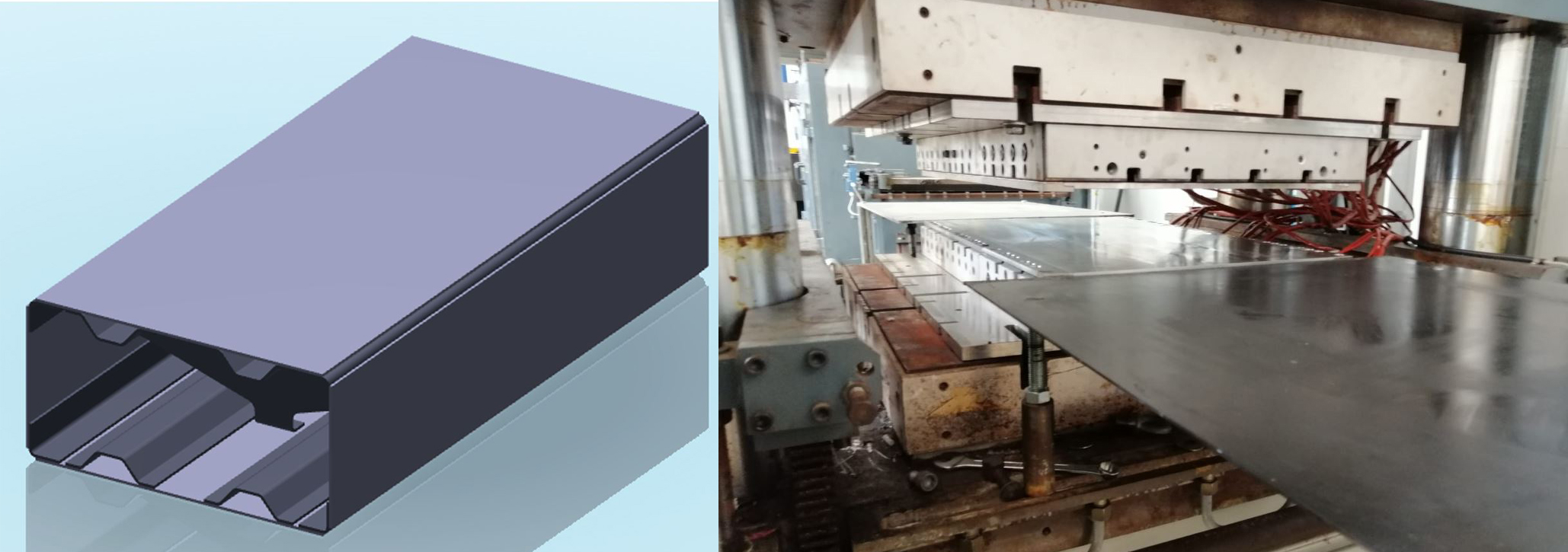

Rahmen mit TPC-Scheranker verbinden

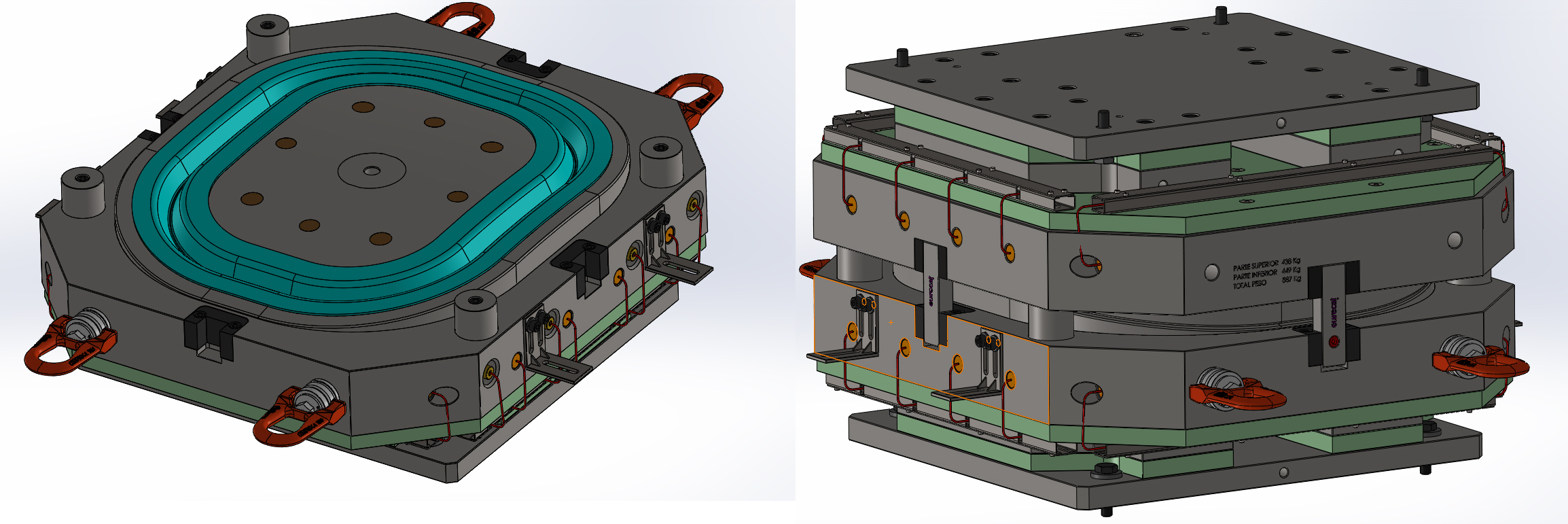

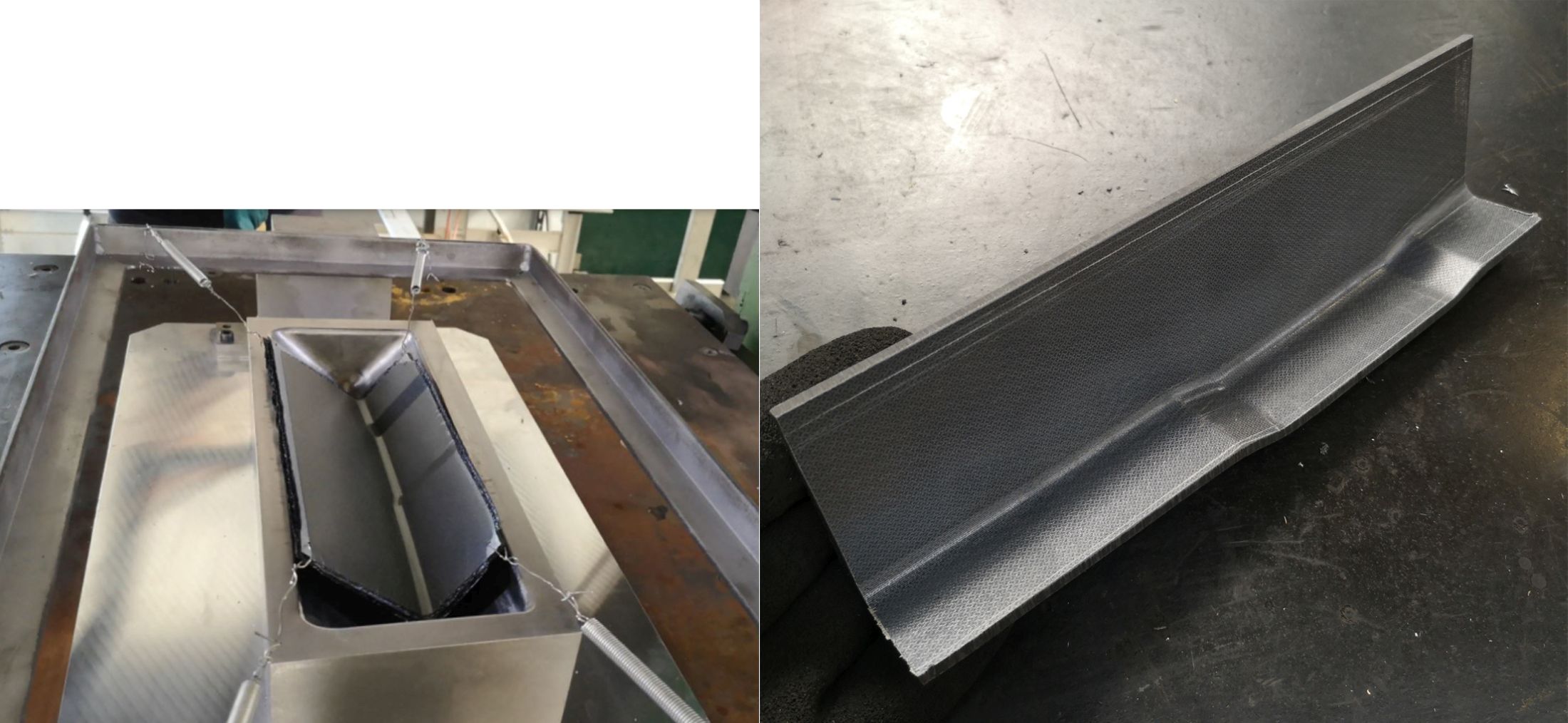

Ein weiterer wichtiger Bestandteil von COFRARE 2020 ist eine Produktionsmethode für größere Mengen, um Hunderte von Scheren und Halterungen herzustellen, die erforderlich sind, um die RTM-Rumpf-C-Rahmen mit den Verbundstoff-Rumpfpaneelen zu verbinden. „Wir entwickeln 255 verschiedene Geometrien für thermoplastische Composite-Brackets, die im Formpressverfahren hergestellt werden“, sagt Lagraña. (Beachten Sie, GKN Fokker hat mehrere Clean Sky 2-Projekte, bei denen es TPC-Halterungen für den multifunktionalen Rumpfdemonstrator in der großen Passagierflugzeug-IADP produzieren wird; diese Arbeit in COFRARE 2020 gilt für kleinere Regionalflugzeuge.) Die grundlegende Methode wird unten gezeigt, wobei aufeinander abgestimmte Stahlwerkzeuge und eine beheizte Presse verwendet werden. „Die Kosten für solche Formpresswerkzeuge betragen nur 2.000 Euro, was im Vergleich zu RTM-Werkzeugen sehr günstig ist“, fügt er hinzu. „Durch das Stanzen werden zudem sehr kurze Taktzeiten erreicht.“

EURECAT investiert, um an der Spitze der Entwicklung von Verbundwerkstoff-Technologien zu bleiben, sagt Lagraña. „Wir glauben, dass der Druck auf eine saubere Umwelt den Einsatz von Verbundwerkstoffen in allen Transportmitteln drastisch erhöhen wird und dass Erschwinglichkeit und Leistung zusammenpassen werden. Aus diesem Grund konzentrieren wir uns auf automatisierte Technologien außerhalb des Autoklaven, die wir unseren Kunden anbieten.“

Bleiben Sie dran für meinen bevorstehenden Blog über die Projekte Clean Sky 2 STUNNING und MECATESTERS, in dem die Entwicklung von geschweißten TPC-Halterungen für den multifunktionalen Rumpfdemonstrator und eine vollständige Charakterisierung von PAEK für dieses Projekt erörtert werden. Ich werde auch ausführlicher über Synthesites sowie mehr über die Entwicklungen von CETMA im Bereich Verbundwerkstoffe bloggen. 2020 wird ein sehr interessantes Jahr für Verbundwerkstoffe!

Harz

- Thermoplastisches Waben-Sandwich zum Umspritzen in dünnere, leichte Verbundwerkstoffe

- Anpassung von Ultraschallsensoren für die Optimierung und Steuerung von Verbundwerkstoffprozessen

- Wiederaufbereitbare, reparierbare und recycelbare Epoxidharze für Verbundwerkstoffe

- Kombination von AC- und DC-Dielektrizitätsmessungen zur Überwachung der Härtung von Verbundwerkstoffen

- Solvay, Leonardo eröffnen gemeinsames Forschungslabor für thermoplastische Verbundwerkstoffe

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- LANXESS erweitert Produktionskapazität für endlosfaserverstärkte thermoplastische Verbundwerkstoffe

- TPAC und TPRC entwickeln Recyclingprozess für thermoplastische Verbundwerkstoffe

- Schweißen von thermoplastischen Verbundwerkstoffen

- Konsortium für thermoplastische Verbundwerkstoffe strebt die Massenproduktion für die Automobil- und Luftfahrtindustrie an