Fügen Sie Quetschrippen in Spritzgussteilen hinzu

Spritzguss spielt eine entscheidende Rolle bei der Herstellung von Kunststoffteilen und -designs und ist ein ziemlich einfaches Verfahren. Hersteller neigen jedoch dazu, mit einigen Herstellungsschwierigkeiten konfrontiert zu werden, wenn es um Presspassungsverbindungen geht, insbesondere ohne die Hilfe von Quetschrippen.

Diese winzigen Strukturen sorgen für einen reibungslosen Ablauf des Produktionsprozesses. Außerdem stellen sie sicher, dass die verschiedenen Teile, an denen Sie arbeiten, während des gesamten Produktionsprozesses fest zusammengehalten werden. In diesem Artikel wird erläutert, was Quetschrippen sind und welche Bedeutung sie für Formteile haben.

Was sind Spritzguss-Crush-Rippen ?

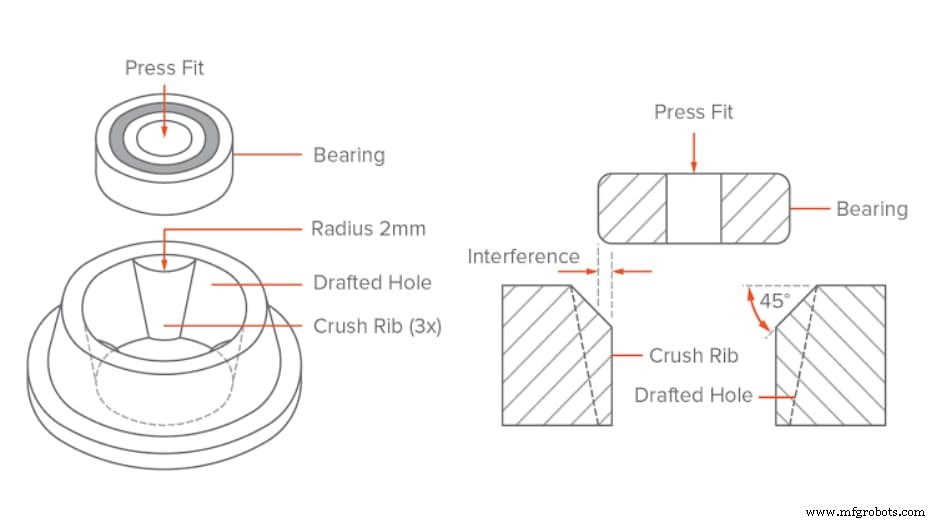

Spritzguss-Quetschrippen sind kleine, hervorstehende Merkmale, die Formkonstruktionen hinzugefügt werden, um die Stabilität von Presssitzverbindungen zu unterstützen und zu verbessern. Diese Strukturen sind oft kleine Oberflächen mit einem Durchmesser von etwa einem Zehntel Zoll. Sie benötigen eine Interferenz von etwa 0,01 Zoll zwischen den zusammengefügten Teilen, um am besten zu funktionieren. Das Kunststoffdesign mit Quetschrippen wird häufig in Löchern oder anderen Komponenten verwendet, die in ein anderes Teil eingepresst werden müssen.

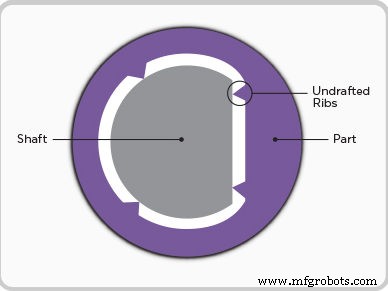

Bei der Herstellung von Quetschrippen für Kunststoffteile stellen die Hersteller diese normalerweise entweder spitz oder abgerundet her. Bei der Montage verformen sich ihre Spitzen und erzeugen so beim Kontakt mit anderen Bauteilen einen festen Sitz. Mindestens drei Quetschrippen sind für die individuelle Anpassung erforderlich, um Kunststoffteile mit festem Halt, festem Sitz und guter Ausrichtung herzustellen. Es wird jedoch auch angeregt, mehr für zusätzlichen und besseren Support zu verwenden.

Crush Ribs-Designs :Traditionell und abgerundet Rippen zerquetschen

Wie bereits erwähnt, gibt es Kunststoffrippendesigns in zwei Formaten:spitze Rippen, das traditionelle Design, und runde Rippen. Beide Quetschrippen-Designs erfüllen die Aufgabe, nämlich eine sichere und feste Verbindung zu gewährleisten. Die Radiusspitzen beider Rippen verformen sich leicht und sorgen für eine enge Passung, wenn sie während der Montage mit anderen Komponenten in Kontakt kommen.

Was die beiden jedoch unterscheidet, sind die Produktionskosten. Wo spitze Rippen mit EDM in Formen geschnitten werden müssen - Electrical Discharge Machining , was zu einer Erhöhung der Gesamtherstellungskosten führt, andererseits können abgerundete Rippen einfach direkt in Formen gefräst werden, genau wie die anderen Komponenten.

Sind Quetschrippen für Formteile erforderlich?

Ja! Quetschrippen sind wesentliche Merkmale für die Unterstützung in Kunststoffkonstruktionen, insbesondere in Presssitzverbindungen.

Einige mögen Quetschrippen für unnötig halten, da andere Herstellungsverfahren wie der 3D-Druck einfach Presspassungskomponenten mit wenigen oder keinen Komplikationen herstellen können. Beim Spritzgießen ist dies jedoch nicht der Fall, obwohl Sie vielleicht denken, dass sie unwichtig sind, bis Sie eine klare Vorstellung davon haben, wie Sie die Formteile gestalten möchten.

Beim Spritzgießen werden Kunststoffkomponenten geschmolzen, bevor sie in die gewünschte Form umgeformt werden. Da die Kunststoffteile bereits in flüssiger Form vorliegen, neigen sie dazu, während des Verfahrens an den Wänden der Form zu haften, und der Versuch, diese Teile zu entfernen, kann sie oder sogar die Form beschädigen.

Daher hinterlassen oder ziehen Hersteller während des Spritzgießens häufig Löcher in Teilen und Komponenten, um die Reibung zu verringern und das Entfernen dieser Komponenten aus den Formen zu erleichtern. Diese Löcher führen jedoch zu lockeren und schwachen Preßpassungen. Hier erweisen sich Quetschrippenkonstruktionen als notwendig. Das Hinzufügen von Quetschrippen an der Innenseite des Lochs stellt sicher, dass Sie einen festen Halt haben, ohne das Zugloch zu entfernen.

Diese Rippen haben eine minimale Oberfläche mit weniger Widerstand, wenn sie nach der vollständigen Herstellung des Designs entfernt werden müssen. Daher können Hersteller mit Quetschrippen die Formschräge im Loch halten und dennoch einen festen Halt für die Einpressteile erzeugen. Rippen verleihen den Wänden Ihrer Form Festigkeit und Stabilität, behalten jedoch eine reduzierte Dicke bei. Sollte es erforderlich sein, die Wandstärke zu erhöhen, helfen die Rippen, mögliche Komplikationen zu minimieren.

Im Allgemeinen kann eine erhöhte Dicke bei Kunststoffdesigns zu Einsinken und Verziehen führen, wodurch die gesamte Struktur beeinträchtigt wird. In diesem Fall ist die Verwendung einer Rippe ein wirksames Mittel, um solche Probleme zu umgehen.

Richtlinien für das Spritzgießen Rippen zerquetschen

Rippen sind mehr oder weniger dünne Fortsätze, oft rechtwinklig zur Wand oder Ebene der Kunststoffteile. Unten finden Sie einige hilfreiche Quetschrippen-Richtlinien:

- Die Herstellung von Rippen mit minimaler Dicke ist wesentlich, um dicke Teile des Wandsockels zu vermeiden.

- Um Einfallstellen zu reduzieren, verwenden Sie Rippen von etwa 60 Prozent der zu verbindenden Wandstärke.

- Verwenden Sie geeignete Entformungswinkel .

- Erhöhen Sie für effektive Übungen den Abstand auf etwa das Zweifache der Wandstärke.

- Wenn Sie mit glänzenden Materialien gehen, verwenden Sie dünnere Rippen – etwa 40 % Wandstärke.

Optionen für Entwurf und Enge Passform Neben dem Hinzufügen Rippen zerquetschen

Gut strukturierte Kunststoffspritzgussteile und Konstruktionen weisen oft Formschrägen auf, da diese notwendig sind, um diese Teile schnell aus der Form zu lösen. Diese Formschrägen können jedoch zu einer Schwächung der Presssitzteile führen. Daher erweist sich das Hinzufügen von Rippen als ein besseres und effektiveres Mittel zum Arbeiten mit Presspassungskomponenten.

Sollten Sie sich entscheiden, sie nicht in Ihrem Design zu verwenden, finden Sie unten weitere Optionen, die Ihren Presssitzverbindungen einen festen Sitz verleihen.

Lassen Sie das Loch unverändert

Diese Option kann riskant sein, obwohl sie effektiv sein könnte, wenn sie richtig durchgeführt wird. Während des Formens muss der Former den Nullzug unterstützen. Die erwähnte Lochgröße ist ein Faktor, da flache Löcher weniger Schwierigkeiten bereiten, aber tiefere Löcher mehr Belastung für die Kerne der Form während des Kühlens und Auswerfens erfordern.

Eine Erhöhung der Auswerferkraft kann zum Bruch des Kerns oder der Auswerferstifte führen. Folglich muss der Former möglicherweise einige der Prozessparameter anpassen, um Formschäden zu vermeiden. Dies birgt jedoch das Risiko von Komplikationen wie Porosität und schwachen Bindenähten. Diese Option ist ziemlich kompliziert und erfordert ein hohes Maß an Fachwissen. Daher müssen Hersteller möglicherweise andere Optionen in Betracht ziehen, bevor sie damit fortfahren.

Fügen Sie dem Loch Tiefgang hinzu

Das Hinzufügen einer Formschräge in der Bohrung gewährleistet außerdem ein einfaches Entformen der Bauteile, da der schrumpfende Teil keinen großen Kraftaufwand erfordert. Daher ist beim korrekten Zeichnen des Lochs lediglich ein leichter Stoß erforderlich, um das Teil aus der Form auszuwerfen. Die Teile lassen sich leicht von der Form lösen, wenn die Zugluft von der Wand des Teils abfällt. Daher weniger Belastung sowohl für die Form als auch für das gefertigte Teil.

Entwürfe ermöglichen es dem Former, den Produktionsprozess flexibel zu gestalten. Der Former kann das Design weiter optimieren, bis er die beste Geometrie für das kundenspezifische Design erhält. Das Hinzufügen von Verzügen verringert in der Tat das Risiko von Produktionsschwierigkeiten. Der Spritzgießer muss jedoch sicherstellen, dass der Prozess am besten optimiert wird, um sicherzustellen, dass er die Funktion der Baugruppe nicht negativ beeinflusst.

RapidDirect – Spritzgussservices

Quetschrippen sind einzigartige Merkmale, die strukturelle Stabilität und Unterstützung für Presssitzverbindungen bieten. Gerade bei der Herstellung von Kunststoffbauteilen im Kunststoffspritzguss sind sie unverzichtbare Bauteile. Sie haben normalerweise zwei Formate, die traditionellen Rippen – spitz; und die abgerundeten Rippen. Es gibt andere Optionen, um Kunststoffkonstruktionen fest sitzen zu lassen, wie das Hinzufügen einer Formschräge zum Loch, aber die Verwendung von Quetschrippen ist besser.

Benötigen Sie erstklassige Spritzgussdienstleistungen? RapidDirect ist ein renommiertes Unternehmen und der führende Anbieter von Spritzgussdienstleistungen . Wir bieten unseren hochgeschätzten Kunden erstklassige Spritzgussverfahren. Wir verfügen über sachkundige und hochqualifizierte Techniker, die alles über Spritzguss und andere Technologien wie CNC-Bearbeitung, Blechbearbeitung und 3D-Druck verstehen und jederzeit hochwertige Kunststoffprodukte mit der richtigen Passform liefern, die den Anforderungen der Kunden am besten entsprechen /P>

Außerdem bieten wir mehrere Optionen für die Oberflächenveredelung an, um die Eigenschaften des Teils zu verbessern. Darüber hinaus haben wir ein Expertenteam, das sich mit dem individuellen Produktionsprozess bei der Gestaltung eines Stücks auskennt. Wir bieten unseren Kunden auch fachkundige Beratung und Vorschläge, wie sie ihre Anforderungen am besten erfüllen können.

Haben Sie Spritzgussbedarf? Wir haben eine Online-Fertigungsplattform, auf der Sie Ihre CAD-Dateien hochladen und dann Ihre Bestelldetails einrichten. Innerhalb von 12 Stunden erhalten Sie ein Angebot mit kostenloser DfM-Analyse.

Harz

- Spritzgussteil-Design Teil 5:Entwurf

- Wie Vertiball vertrauenswürdige Prototypen herstellt, die Spritzgussteile nachahmen

- Planen und Implementieren der Automatisierung in einer Spritzgussanlage

- SPE erkennt ersten spritzgegossenen thermoplastischen Energieabsorber an

- AZL und IKV erforschen thermoplastische Bänder in Spritzgussteilen

- Was ist die beste SPI-Oberflächengüte für Ihr Spritzgussteil?

- Kunststoffspritzguss in der Automobilindustrie

- Es ist einfacher denn je, spritzgegossenes Spielzeug herzustellen

- Wie Spritzguss-Simulationssoftware Ihnen hilft, bessere Teile zu entwerfen

- 6 Gründe, sich für bearbeitete Teile gegenüber Formteilen zu entscheiden