Anwendungs-Spotlight:Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

3D-Druck ist eine aufregende Technologie, die bedeutende Innovationen sowohl für derzeit betriebene als auch für zukünftige Kernkraftwerke einführen kann.

Obwohl die Nuklearindustrie den Ruf hat, unglaublich konservativ zu sein, setzt sie den 3D-Druck nach und nach ein, um ihre Möglichkeiten für Ersatzteile und fortschrittliche Teile für Kernkraftwerke zu erkunden.

Dieser Artikel befasst sich mit den Treibern für die Einführung des 3D-Drucks in der Nuklearindustrie und untersucht die aufregendsten Entwicklungen in diesem Bereich.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

3D-Druck für Wärmetauscher

3D-Druck für Lager

3D-Druck für die Fahrradherstellung

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-Druck für medizinische Implantate

3D-gedruckte Raketen und die Zukunft der Herstellung von Raumfahrzeugen

3D-Druck für die Schuhherstellung

3D-Druck für elektronische Komponenten

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Warum 3D-Druck für Kernkraftwerksteile einsetzen?

Die Nuklearindustrie durchlebt schwierige Zeiten. Der Markt für den Neubau großer Reaktoren kommt zum Erliegen, da die mit diesen Investitionen verbundenen Kosten weiter steigen, während die Kosten für andere Energieträger sinken.

Außerdem haben große Reaktoren mehrere Probleme im Zusammenhang auf deren komplexe Konstruktion und Installation, Sicherheitsvorschriften, Reparaturen und andere kostenintensive Risiken.

Gleichzeitig nimmt die Stilllegung nuklearer Anlagen zu. Zahlreiche kerntechnische Anlagen haben ihren Betrieb eingestellt und sollen in den kommenden Jahren noch deutlich zunehmen.

Ein Weg nach vorn für die Kernkraft könnte in kleinen Kernreaktoren liegen, die viele der Nachteile herkömmlicher, größerer Reaktoren überwinden. Diese Systeme werden als Small Modular Reactors (SMR) bezeichnet und sollen die Bauzeiten drastisch verkürzen und den Bau und Betrieb von Nuklearanlagen erschwinglicher machen.

Die Herstellung von SMRs erfordert neue Ansätze bei der Konstruktion und Herstellung von Reaktorteilen , wie verbesserte Teileleistung, kompaktere Größe, besseres Wärmemanagement und kürzere Vorlaufzeiten.

Und hier kommt der 3D-Druck ins Spiel.

3D-Druck oder additive Fertigung (AM) ist bekannt für seine Designflexibilität, die Herstellern von Nuklearteilen viele Möglichkeiten eröffnet.

Die Designflexibilität und der Wegfall von Werkzeugen ermöglichen eine Teilekonsolidierung, ein Prozess, bei dem mehrere Komponenten als eins konstruiert und gedruckt werden können.

Außerdem sind komplexere Geometrien möglich mit 3D-Druck ermöglichen kompaktere Teilegrößen und deren anschließende Leistungssteigerung.

Ein Beispiel dafür sind 3D-gedruckte Wärmetauscher, die mit bis zu 200 Mikrometer dünnen Wänden und kleinen, filigranen Strömungskanälen im Inneren des Bauteils konstruiert werden können, was zu einer größeren Wärmeübertragungsfläche im Inneren führt. Je größer die Oberfläche, desto mehr Wärme kann abgeführt werden, was die Leistung eines Wärmetauschers erhöht.

3D-Drucktechnologien für die Kernkraftindustrie

Es gibt mehrere AM-Technologien, die für Anwendungen in der Kernkraftindustrie geeignet sind, darunter Powder Bed Fusion (PBF), Metall- und Sandbindemittelstrahlen und Direct Energy Deposition (DED).

Mit Pulverbettschmelzen, einem Verfahren, bei dem ein Material mit leistungsstarken Lasern geschmolzen wird, können Hersteller komplexere Komponenten mit verbesserter Leistung herstellen.

Der Einsatz von Binder Jetting, insbesondere bei Sand, kann helfen, durch den 3D-Druck von Sandformen Kosten und Zeit zu sparen und somit die manuelle Herstellung dieser Formen überflüssig zu machen.

DED-Technologie – die durch das Schmelzen von Metallmaterial mit einem Laser oder einem Elektronenstrahl funktioniert, während es durch eine Düse auf die Bauplattform aufgebracht wird – kann als Alternative zu großen Guss- und Schmiedeteilen verwendet werden. oder als Ergänzung dazu. Dieser Prozess kann Durchlaufzeiten, Bearbeitungs- und Materialverschwendung reduzieren.

Bestimmte DED-Verfahren bieten auch verbesserte Materialeigenschaften im Vergleich zu herkömmlichen Verfahren. Sie können zum Beispiel für die lokalisierte Anpassung von Materialien verwendet werden, z. B. für das Auftragschweißen für Korrosions- und Verschleißfestigkeit.

Die Technologie eignet sich auch zur Reparatur hochwertiger Bauteile, Werkzeuge und Lagerflächen.

Schlüsselanwendungen für den 3D-Druck in der Kernkraftindustrie

Ersatzteile

Mit zunehmendem Alter von Kernkraftwerken wird es immer schwieriger, Ersatzteile zu finden, nicht zuletzt, weil ihre Konstruktionen kaum zu beschaffen sind. In den USA beispielsweise sind viele Atomkraftwerke älter als 40 Jahre, und viele der Unternehmen, die die Originalteile hergestellt haben, existieren nicht mehr.

Der 3D-Druck ermöglicht es, einen Teil der fehlenden Ersatzteile durch Reverse Engineering zu produzieren, sodass keine Formen von Grund auf neu erstellt werden müssen.

Zum Beispiel hat Hydro Inc., das Pumpenentwicklungs- und Serviceunternehmen, Reverse Engineering verwendet, um eine Sandform für ein Laufrad, das in einer Nuklearanlage verwendet wird, zu entwerfen und in 3D zu drucken. Die Form wurde dann an eine Gießerei geschickt, wo das Metall gegossen wurde, um das Bauteil herzustellen.

In einem anderen Beispiel verwendete Hydro die Kombination, um eine sicherheitsrelevante Pumpe in einem Kernkraftwerk zu reparieren. Das Teil konnte nicht im vom Kunden gewünschten Zeitrahmen vom OEM bezogen werden, da der traditionelle Gussprozess zwischen neun Monaten und einem Jahr dauern konnte. Durch den Einsatz von 3D-Druck in Verbindung mit Reverse Engineering lieferte das Unternehmen die Pumpe innerhalb von 12 Wochen.

Neben 3D-gedruckten Formen können mit der Technologie auch Ersatzteile direkt hergestellt werden.

Im Jahr 2017 hatte Siemens mit der erfolgreichen Installation eines ersten 3D-gedruckten Ersatzteils für das Kernkraftwerk Krško in Slowenien einen wichtigen Meilenstein erreicht. Das Ersatzteil, ein metallisches Laufrad mit 108 mm Durchmesser für eine im Dauerbetrieb befindliche Brandschutzpumpe, hat die hohen Sicherheits- und Zuverlässigkeitsanforderungen der Nuklearbranche erfüllt.

Der Einsatz von 3D-Druck für Ersatzteile in Kernkraftwerken ermöglicht es ausgereiften Anlagen, ihren Betrieb fortzusetzen und ihre volle Lebenserwartung zu erreichen.

Erweiterte Komponenten

Ein weiterer Schwerpunkt liegt auf der Entwicklung fortschrittlicher Komponenten für Kernkraftwerke mittels 3D-Druck.

NovaTech, ein Unternehmen, das Fertigungs- und Ingenieurdienstleistungen für die Nuklearindustrie anbietet, verwendet beispielsweise den 3D-Druck, um Teile des Kernbrennstoffpakets zu entwickeln und herzustellen, das das Basiselement des Kernreaktors darstellt.

Einige der Komponenten von Brennelementen, die mit 3D-Druck möglich sind, umfassen untere Düsen, Niederhaltefedern, obere Düsen, untere Ankerplatten des Siedewasserreaktors (SWR).

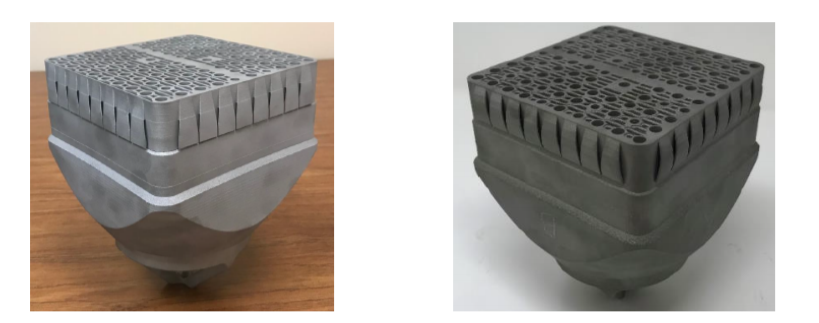

Die Forschung von NovaTech zeigt, dass beispielsweise der 3D-Druck der unteren Gitterplatte eines SWR-Brennstoffbündels, das die Position des unteren Endes der Brennstäbe fixiert, mit Inconel-718 die Filterleistung von Schmutz verbessern kann.

Die Leistungssteigerung wird durch die Konstruktion von gewundenen Strömungskanälen erreicht, die nur mit 3D-Druck hergestellt werden können.

Mit dieser Technologie ist es auch möglich, Kanaldichtungen an der unteren Ankerplattenkonstruktion hinzuzufügen, was eine Reduzierung der Teileanzahl ermöglicht.

Minimierung der Anzahl der Komponenten in einem Montage ist besonders vorteilhaft, da sie die Herstellungskosten senkt und den Montageprozess vereinfacht.

Ein 3D-gedruckter Kernreaktor

In einem anderen Beispiel verwendet das Oak Ridge National Laboratory (ORNL) den 3D-Druck, um einen Kernreaktorkern im Rahmen seines Transformational Challenge Reactor (TCR)-Programms zu entwickeln.

Das ORNL hat sich zum Ziel gesetzt, den Kernreaktorkern bis 2023 zu bauen und auch neue Methoden für Reaktordesign, Herstellung, Lizenzierung und Betrieb zu etablieren, wobei der 3D-Druck eine Schlüsselrolle bei der Erreichung dieses Ziels spielt.

Obwohl der größte Teil des Reaktors aus konventionellen Komponenten besteht, wird der Kern, der für die Aufnahme des Uranbrennstoffs und die Komponenten, die die Spaltungsreaktion steuern, verantwortlich ist, vollständig aus Siliziumkarbid 3D-gedruckt, a hochtemperaturbeständiges Material.

„Durch den Einsatz von 3D-Druck können wir Technologien und Materialien nutzen, die die Atomgemeinschaft in den letzten Jahrzehnten nicht nutzen konnte“, sagte Kurt Terrani, technischer Direktor von TCR. „Dazu gehören Sensoren für eine nahezu autonome Steuerung und eine Datenbibliothek sowie ein neuer und beschleunigter Ansatz für die Qualifizierung, der der gesamten nuklearen Gemeinschaft zugute kommt.“

Ein 3D-gedrucktes Steckgerät

Während sich ein 3D-gedruckter Reaktorkern noch in der Entwicklungsphase befindet, hat Westinghouse im vergangenen Monat erfolgreich ein 3D-gedrucktes Teil installiert, das für die eigentliche Stromerzeugung verwendet wird. Das eingebaute Teil ist eine „Fingerhut-Plugging-Vorrichtung“, mit der Brennelemente in Reaktorkerne abgesenkt werden.

Der Teil war das Ergebnis einer dreijährigen Zusammenarbeit zwischen Westinghouse, einem Anbieter von Nukleartechnologie, und Exelon Generation, Amerikas führendem Anbieter von Nuklearenergie.

Eine Steckvorrichtung ist für die Produktion von Kernenergie unerlässlich, wurde jedoch als risikoarmes Teil angesehen, da es nur minimale Folgen hätte, wenn das Teil kaputt ging.

3D-gedruckte Teile für die Entsorgung nuklearer Abfälle

Schließlich dreht sich jedes Gespräch über radioaktive Abfälle und Sicherheit.

Die Suche nach effektiven Lösungen für die langfristige Entsorgung radioaktiver Abfälle ist eine weitere Herausforderung in der Kernkraftindustrie.

Der 3D-Druck hilft, diese Herausforderung zu meistern, indem er Ingenieuren ermöglicht, neue Designs von Abfallrecyclingsystemen zu entwickeln.

In den USA verfügen Wissenschaftler des Argonne National Laboratory des Energieministeriums über 3D-gedruckte Teile, die das Recycling abgebrannter Kernbrennstoffe erleichtern.

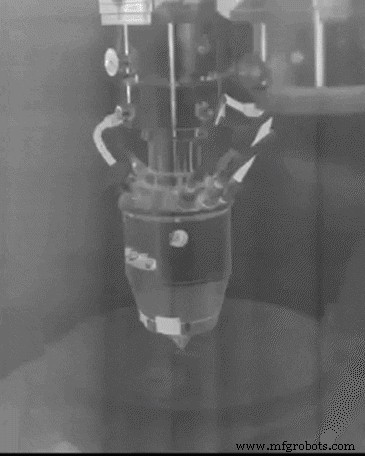

So wird der 3D-Druck verwendet Dabei entsteht eine Reihe von 1,25 cm Zentrifugalkontaktoren – komplexe Fluidgeräte mit internen Kanälen. Nach dem Anschließen ermöglichen die Schütze einen kontinuierlichen Wiederaufbereitungskreislauf.

Derzeit können Nuklearingenieure 95 Prozent der abgebrannten Brennelemente aus einem Kernreaktor recyceln, während die restlichen 5 Prozent als Begriff' Verschwendung. Die oben genannten 3D-gedruckten Geräte können verwendet werden, um einige der letzteren zu sortieren und zu recyceln, was bedeutet, dass zusätzliche 2 Prozent des Atommülls recycelt werden können.

Auch wenn 2 Prozent nicht besonders beeindruckend klingen. Fortschritt, es könnte die Menge an verbrauchtem Kraftstoff, die gelagert werden muss, und die Zeitdauer, in der er gefährlich bleibt, erheblich reduzieren.

3D-Druck für eingebettete Sensoren

Kernreaktoren sind hoch instrumentiert, um Variablen wie Temperatur und Druck zu überwachen. Es ist jedoch eine Herausforderung, den strukturellen Zustand einer Reaktorkomponente während des Betriebs zu überwachen, wenn sie extremen Temperaturen und Strahlung ausgesetzt ist.

Ein Hindernis liegt in der schwierigen Einbettung von Sensoren in hitze- und strahlungsbeständige Materialien. Aber 3D-Druck kann eine Lösung bieten.

Die neuen Designs, die durch den 3D-Druck ermöglicht werden, werden eingebettete Sensoren ermöglichen, die Daten direkt aus dem Kern liefern.

ORNL, for verwendet Ultraschall-AM, um hochgenaue, strahlungsharte Sensoren in Strukturen und Bauteile einzubetten.

Darüber hinaus hat das US-Energieministerium (DoE) die Swanson School of Engineering der University of Pittsburgh mit einem Zuschuss zur Entwicklung von AM-Techniken zur Herstellung elektrischer Sensoren für Nuklearkerne unterstützt.

Das 2017 gestartete Projekt hat bereits einige Erfolge bei der Entwicklung faseroptischer Sensornetzwerke vorzuweisen. Das Team hat kürzlich den ersten erfolgreichen Test eines faseroptischen In-Core-Sensors in einem der Reaktoren des MIT gefeiert.

Neue Materialien für Nuklearanwendungen

Kernkraftwerke der nächsten Generation erfordern Materialinnovationen, um den Anforderungen ihrer aggressiven Umgebung gerecht zu werden, einschließlich der Herausforderungen der Hochtemperaturkorrosion und der hohen Bestrahlungsdosen.

AM kann schnellere Materialinnovationen unterstützen. So können beispielsweise neue Legierungen mit Eigenschaften ermöglicht werden, die mit herkömmlichen Methoden nicht herstellbar sind. Der Prozess kann auch Materialien wie Silizium verwenden, die mit herkömmlichen Metallbiegeverfahren nicht bearbeitet werden können.

Ein Beispiel dafür ist eine kürzliche Zusammenarbeit zwischen den schwedischen 3D-Druckmaterialentwicklern Additive Composite Uppsala und Add North 3D bei der Entwicklung eines Polymerverbundmaterials für Strahlenschutzanwendungen.

Das Material namens Addbor N25 kombiniert Borcarbid und Nylon in Form eines für den 3D-Druck optimierten Filaments. Die Strahlungsabschirmung wird durch das Borcarbid-Element erreicht, das eine effektive Absorption gegen Neutronen bietet.

Umgestaltung der Nuklearindustrie mit 3D-Druck

Während wir nur an der Oberfläche dessen kratzen, was mit 3D-Druck in der Nuklearindustrie möglich ist, zeigen die jüngsten Entwicklungen das immense Potenzial der Technologie.

Da Hersteller die Freiheit des 3D-Drucks nutzen, können sie verbesserte Komponentendesigns liefern, neue Materialien erforschen und nicht mehr verfügbare Ersatzteile kostengünstig herstellen.

Wir werden in den kommenden Jahren definitiv weitere spannende 3D-Druck-Innovationen sehen, die der Nukleartechnologie helfen, ihre aktuellen Herausforderungen zu meistern und ihre Sicherheit und Nachhaltigkeit weiter zu verbessern.

3d Drucken

- Wie treibt Wolfram die Luft- und Raumfahrtindustrie an?

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie verändert der 3D-Druck die Automobilindustrie? (2021)

- Wie der 3D-Druck die Ersatzteilindustrie verändert [2021 Update]

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Einsatz des 3D-Drucks in der Formenbauindustrie

- Anwendung des 3D-Drucks in der Automobilindustrie