3D-Druck und Massenanpassung:Wo stehen wir heute?

Ob Sonnenbrillen, die Farbe eines Smartphones oder das Design von Schuhen – die Leute möchten Produkte kaufen, die sich persönlich anfühlen. Tatsächlich zeigten laut dem Deloitte Consumer Review-Bericht mehr als 50 Prozent der Verbraucher Interesse am Kauf maßgeschneiderter Produkte oder Dienstleistungen.

Da Verbraucher zunehmend Produkte und Dienstleistungen erwarten, die sich auf sie zugeschnitten anfühlen, nimmt Mass Customization als zentraler Trend zu. Dabei spielen digitale Fertigungstechnologien wie der 3D-Druck eine entscheidende Rolle.

Der heutige Blog befasst sich mit der Rolle des 3D-Drucks bei der Ermöglichung der Massenanpassung, aktuellen Beispielen für maßgefertigte 3D-gedruckte Produkte und den Herausforderungen für eine breitere Akzeptanz.

Der Aufstieg der Massenanpassung

Die industrielle Revolution markierte den Aufstieg von Massenmarktprodukten und Massenkonsum, angetrieben durch die Globalisierung der Verbrauchermarken und Skaleneffekte in der Fertigung.

Aber im Laufe der zweiten begann sich die Lage zu ändern Hälfte des 20. Jahrhunderts, als die Welt begann, in das digitale Zeitalter einzutreten.

Die digitale Welt hat eine unmittelbare und direkte Kommunikation zwischen Unternehmen und Kunden eröffnet, die es noch nie gegeben hat. Dies hat zur Entstehung eines neuen Geschäftsmodells der Massenanpassung geführt.

Der Begriff "Massenanpassung" bezieht sich im Allgemeinen auf Anwendungen, die es Einzelpersonen ermöglichen, ihr Produkt basierend auf einer Reihe von vordefinierten Funktionen anzupassen.

Massenanpassung bedeutet für Kunden einzigartige Produkte und Dienstleistungen, für Hersteller bedeutet es einen Produktmehrwert und die Möglichkeit, dauerhafte Beziehungen zu ihren Kunden aufzubauen.

Wie passt der 3D-Druck in das Geschäftsmodell der Massenanpassung?

Massenanpassung ist ein herausfordernder Trend, an den sich Hersteller anpassen müssen, hauptsächlich aufgrund von Herausforderungen in der Produktion und Lieferkette.

Traditionelle Herstellungsmethoden sind in ihrer Fähigkeit, kundenspezifische Produkte herzustellen, begrenzt. Die Herstellung eines kundenspezifischen Produkts im Spritzgussverfahren erfordert beispielsweise, dass ein Hersteller für jedes Produkt ein neues Werkzeug erstellt. Dies führt zu erhöhten Umrüstkosten in Verbindung mit Werkzeugen und Vorrichtungen und verlängerten Zeitplänen.

Um von der Massenproduktion zur Massenanpassung zu gelangen, muss ein Unternehmen in die richtigen technologischen Fähigkeiten investieren.

Ein digitaler Herstellungsprozess wie 3D-Druck kann eine Lösung sein. Die additive Fertigung (AM) eröffnet neue anpassbare Möglichkeiten, da keine teuren Werkzeugwechsel aufgrund individueller Spezifikationen erforderlich sind.

Beim 3D-Druck werden die Konstruktionsdaten werkzeuglos an einen 3D-Drucker übertragen, sodass ein Hersteller nur die Maschine selbst verwendet.

Dies bedeutet auch, dass die Komplexität, die mit der Anpassung einhergeht, keine zusätzlichen Kosten verursacht. Ein 3D-Drucker benötigt nicht mehr Zeit, Energie oder Material, um eine komplexe Form herzustellen als eine einfache, und ohne Werkzeuge bedeutet das Drucken einer Vielzahl von Designs keine zusätzlichen Produktionskosten.

3D-Druck und Mass Customization in der Praxis

Dank der werkzeuglosen Produktion und der extremen Flexibilität des 3D-Drucks haben mehrere Branchen begonnen, mit der Technologie für die Massenanpassung zu experimentieren.

Die Konsumgüterindustrie

In der Konsumgüterindustrie wird der 3D-Druck verwendet, um Schuhe herzustellen, die an die Füße des Trägers angepasst sind.

Um ein individuelles Paar Schuhe zu erstellen, verwenden Unternehmen normalerweise 3D-Scans, um die individuellen Maße der Füße eines Kunden zu erfassen.

Auf der Grundlage der Scans erstellen Designer ein Design von Schuhkomponenten, wie Zwischensohlen oder Einlagen, die den Besonderheiten des Kunden entsprechen. Das Design wird dann zur direkten Herstellung an einen 3D-Drucker gesendet.

Ein Beispiel für diesen Ansatz in der Praxis sind die maßgeschneiderten 3D-gedruckten Schuheinlagen von Dr. Scholl.

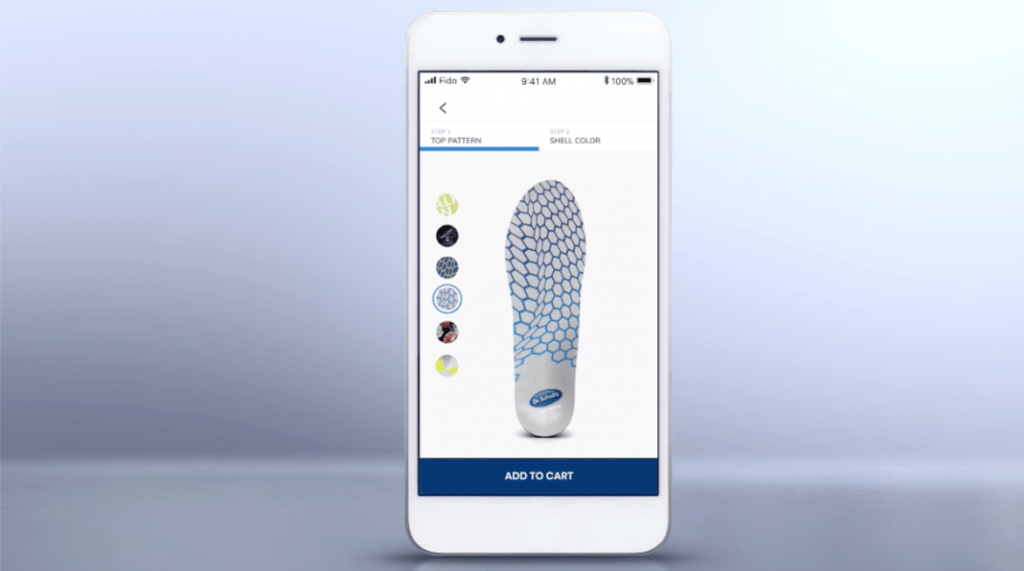

Durch die Partnerschaft mit dem Technologieunternehmen Wiivv bietet Dr. Scholl’s eine Anpassungs-App an, die einen genauen Scan der Füße eines Kunden erstellt. Um sicherzustellen, dass der Scan erfolgreich ist, müssen Kunden einige Fotos ihrer Füße aus verschiedenen Blickwinkeln machen.

Die Scantechnologie in der App erstellt dann benutzerdefinierte Einlagen basierend auf 400 Zuordnungspunkten von jedem Fuß . Durch diesen Prozess, der weniger als 5 Minuten dauert, können Einlagen so gestaltet werden, dass sie für jeden Kunden individuell passen.

Nachdem das 3D-Design erstellt wurde, werden personalisierte Einlegesohlen 3D-gedruckt und an den Kunden geliefert Haustür innerhalb von 14 Tagen, für $99. Darüber hinaus können Verbraucher mit der App die 3D-gedruckte Einlegesohle mit verschiedenen Designs ergänzen, die ihren persönlichen Vorlieben entsprechen.

Neben Schuhen bieten einige Unternehmen auch maßgeschneiderte 3D-gedruckte Brillen und Schmuck an.

Dennoch bleibt der Einsatz von 3D-Druck für kundenspezifische Konsumgüter eher eine Nische als die Norm.

Die Gesundheitsbranche

Patienten sehnen sich nach individuellen Dienstleistungen und Behandlungen. Aus diesem Grund setzt die Gesundheitsbranche auf den 3D-Druck, um maßgeschneiderte Prothetik, Implantate und chirurgische Instrumente herzustellen.

Aber sind diese Produkte massenangefertigt?

Bei der Verwendung von 3D-Druck für die kundenspezifische Herstellung eines Medizinprodukts besteht die Idee darin, dieses zu personalisieren, d. h. ein einzigartiges Endprodukt basierend auf einem einzigartigen Design zu schaffen. Dies unterscheidet sich davon, den Kunden einfach Produktoptionen zu geben, die die Grundlage für die Massenanpassung bilden.

Im Gegensatz zur Massenindividualisierung ist die Personalisierung bereits in der Medizinbranche üblich, beispielsweise bei 3D-gedruckten Hörgeräten.

Der Hörgerätehersteller Sonova, ein Marktführer auf dem Hörgerätemarkt, verwendet seit 2001 die 3D-Drucktechnologie, um patientenspezifische Im-Ohr-Hörgeräte herzustellen. Heute druckt das Unternehmen jährlich Hunderttausende von Einzelstücken in 3D.

Sonova fertigt im 3D-Druck die Schalen für Im-Ohr-Hörgeräte, die auf die individuellen Bedürfnisse jedes Trägers zugeschnitten sind. Das Unternehmen ist der Ansicht, dass dieses Maß an Personalisierung nur mit 3D-Druck möglich ist.

Die Automobilindustrie

Ein Segment der Automobilindustrie, das den 3D-Druck bereits für die Massenindividualisierung übernommen hat, ist das Luxussegment. In diesem Segment mit kleinen Stückzahlen wird die Technologie zur Individualisierung und Fertigung von Teilen für die Endmontage eingesetzt.

Einige Luxusautomobilhersteller verwenden bereits AM, um Designs zu liefern, die auf die Kundenanforderungen zugeschnitten sind.

Zum Beispiel hat MINI, die britische Automobilmarke von BMW, 2018 den 3D-Druck-Anpassungsservice MINI Yours Customised für seine Kunden eingeführt.

Durch diesen Service können Kunden Sie können aus einer Liste verschiedener Muster und Oberflächen wählen, Text hinzufügen oder aus einer kleinen Auswahl an Stadtansichten auswählen, um Autoteile wie Türgriffe oder Teile der Seitenplatte anzupassen.

Die kundenspezifischen Designs von Die Bauteile werden dann von MINI on-demand 3D-gedruckt und können auch in den Farben Weiß, Rot, Schwarz und Silber lackiert werden. Nach Vorlage des gewünschten Designs sind die maßgefertigten Teile innerhalb von 4 Wochen fertig.

In einem anderen Fall fertigt Porsche den Mittelteil des Autositzes im 3D-Druck individuell nach 3 Härtegraden an:hart, mittel und weich.

Porsche plant bereits im Mai 2020 den 3D-Druck von 40 Sitzprototypen für den Einsatz auf europäischen Rennstrecken, wobei das Kundenfeedback verwendet wird, um die endgültigen straßenzugelassenen Modelle für Mitte 2021 zu entwickeln.

Down the line , möchte Porsche die Sitzanpassung über Härte und Farbe hinaus erweitern, indem der Sitz an die spezifische Körperkontur des Kunden angepasst wird.

Die Herausforderungen des 3D-Drucks für die Massenanpassung

Trotz seines Potenzials ist der Einsatz des 3D-Drucks in der Fertigung noch relativ gering – geschweige denn für die Massenanpassung. Wie wir oben gesehen haben, gibt es bisher nur wenige Beispiele für maßgefertigte 3D-gedruckte Produkte.

Während der 3D-Druck eine fantastische Technologie für die Herstellung kundenspezifischer Waren ist, hat er immer noch Schwierigkeiten, wenn es um die Produktion in größerem Maßstab geht. Aufgrund der Einschränkungen bei der Druckgeschwindigkeit und den Produktionsvolumenkapazitäten ist der 3D-Druck für viele Produkte, die von einer Anpassung profitieren können, nicht möglich.

Was aber, wenn Hersteller die Vorteile des 3D-Drucks zur Individualisierung mit Massenproduktionstechnologien kombinieren könnten?

Massenanpassung durch indirekten 3D-Druck ermöglichen

Für traditionelle Massenfertigungsmethoden wie Formen und Gießen kann es angesichts der Vorlaufzeiten und Kosten, die mit der Herstellung von Werkzeugen wie Formen verbunden sind, eine Herausforderung darstellen, kundenspezifische Teile herzustellen.

Aber durch den 3D-Druck kundenspezifischer Formen für den Spritzguss können Hersteller diese Herausforderungen meistern.

Ein gutes Beispiel hierfür ist die Schmuckanpassung mit 3D-Druck.

Die Technologie wird verwendet, um ein Wachsmodell eines Schmuckstücks für den Feinguss zu erstellen. Das Wachsmodell wird dann mit einem hitzebeständigen Material wie Gips bedeckt und in einen Ofen gegeben, in dem das Wachs geschmolzen wird, wobei nur die ausgehärtete Gipsform zurückbleibt. Das geschmolzene Edelmetall wird dann in die Form gegossen und füllt den vom Wachs hinterlassenen Raum aus.

Diese Methode hilft Schmuckherstellern, Zeit und Mühe zu sparen, die mit dem Handschnitzen von Modellen verbunden sind, während sie gleichzeitig sehr komplizierte, individuelle Schmuckstücke.

Massenanpassung bei Vowsmith

Vowsmith ist ein digital betriebenes Unternehmen, das es Paaren ermöglicht, Eheringe direkt über eine E-Commerce-Website zu kaufen und sie mit ihren Fingerabdrücken zu personalisieren.

Der gesamte Prozess beginnt mit einer Online-App, mit der Kunden ihren Ring auswählen können je nach Größe, Form, Metallart, optional Diamant und Gravur. Dem Kunden wird ein Starter-Kit zugesandt, um die Fingerabdrücke des Paares in Tinte zu erfassen. Der Kunde macht ein Foto der Tintenabdrücke und lädt es auf die Vowsmith-Website hoch.

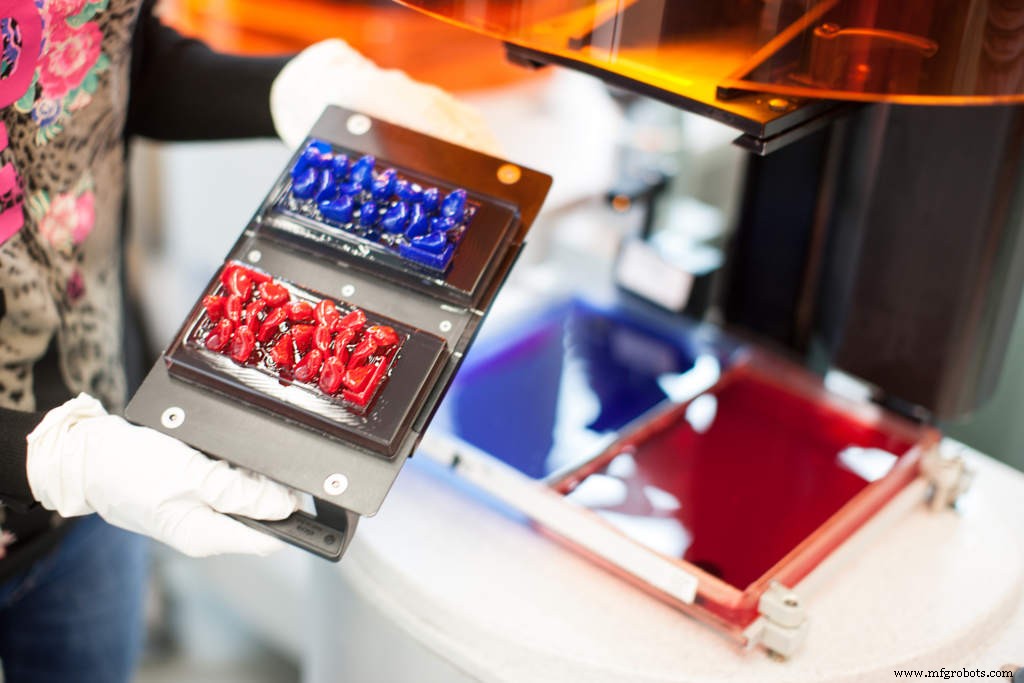

Ein 3D-Modellierungsprogramm wird dann verwendet, um eine digitale Version eines Rings mit Fingerabdrücken und anderen Designelementen zu erstellen. Die Ausgabe ist eine hochauflösende STL-Datei, die dann direkt an den 3D-Drucker gesendet wird, der ein Wachsmodell erstellt.

Laut Vowsmith kann das Unternehmen 35 bis 40 Ringe pro Druckauflage produzieren und erwartet einen jährlichen Absatz von 4.000 bis 5.000 Ringen.

Das Unternehmen gibt an, dass der 3D-Druck unendliche Möglichkeiten der Schmuckanpassung schafft und ihnen hilft, ihren Produkten einen Mehrwert zu verleihen, den sie mit herkömmlichen Technologien kaum erreichen würden.

Der Bedarf an Software und dem richtigen Workflow

Eine weitere Herausforderung bei der Herstellung kundenspezifischer Teile mit 3D-Druck ist der Bedarf an speziellen Softwaretools und Workflow-Praktiken.

Ein Online-Konfigurator ist ein Werkzeug, das benötigt wird, um ein massgeschneidertes Geschäftsmodell zu nutzen. Dieses Tool ermöglicht es Kunden, aus vielen möglichen Produktvarianten nach ihrer individuellen Auswahl intuitiv, einfach und schnell das passende Produkt anzuzeigen und direkt zu bestellen.

Neben einem Online-Konfigurator ist ein produzierendes Unternehmen kundenspezifische Produkte mit 3D-Druck müssen einen klaren Workflow für die Produktion, Verfolgung und Lieferung kundenspezifischer Artikel etablieren.

Dies kann jedoch eine Herausforderung darstellen:Eine Frage, die sich beim Einsatz von 3D-Druck zur Herstellung kundenspezifischer Teile stellt, ist die Identifizierung sehr ähnlicher Teile, die in einem Druckauftrag gedruckt wurden.

Es gibt mehrere mögliche Lösungen, darunter die Verwendung eines gedruckten Etiketts, 3D-Scannen und der Vergleich mit der 3D-Datei.

Dennoch erfordern unterschiedliche Anwendungen sehr wahrscheinlich unterschiedliche Ansätze zur Identifizierung und Verfolgung von kundenspezifischen Teilen.

Dies zeigt den Bedarf an fortschrittlichen digitalen Tools und Workflow-Automatisierung, um den erfolgreichen Einsatz des 3D-Drucks für die Teileanpassung zu ermöglichen.

Die Lösungen umfassen 3D-Scanning, Augmented Reality, den Einsatz von QR-Codes und MES-Software zur Datenübertragung und Rückverfolgbarkeit.

Mit 3D-Druck auf der Welle der Massenanpassung reiten

Mass Customization spielt in der heutigen Verbraucherlandschaft eine entscheidende Rolle. Da die Zahl der Verbraucher, die personalisierte Produkte verlangen, wächst, helfen fortschrittliche Technologien wie der 3D-Druck Unternehmen dabei, mit diesem Trend Schritt zu halten.

Angepasste 3D-Druckanwendungen bleiben jedoch begrenzt und weitgehend High-End-Konsumenten vorbehalten – nicht nur wegen der steilen Lernkurve des 3D-Drucks, sondern auch wegen der damit verbundenen Herausforderungen im Betrieb und in der Lieferkette beim Umstieg auf das neue Geschäftsmodell.

Trotz der Herausforderungen glauben wir, dass der 3D-Druck den Trend zur Massenindividualisierung weiter vorantreiben wird. Es hilft, kundenspezifische Produkte schneller und kostengünstiger zu produzieren, sodass mehr Unternehmen ihren Kunden mehr Einfluss auf Aussehen und Leistung ihrer Produkte bieten können.

3d Drucken

- 3D-Druck und Formel 1:5 Trends im Motorsport

- Entwicklung von Standards für den 3D-Druck:Wo stehen wir heute? (Update 2020)

- Metall-3D-Druck:Wo stehen wir heute?

- Stereolithographie und digitale Lichtverarbeitung:Wo stehen wir heute?

- FDM-3D-Druck:Wo stehen wir heute?

- Wie Desktop-3D-Drucker den 3D-Druck verändern

- Wie ausgereift sind 3D-Metalldrucktechnologien?

- 3D-Druck im Gesundheitswesen:Wo stehen wir im Jahr 2021? (Aktualisiert)

- Warum 3D-Druck und Software für die digitale Transformation entscheidend sind

- Wo Supply Chain IoT heute steht und wohin es geht