Container 4.0:Intelligenter Transport auf hoher See

Weltweit verdirbt ein Drittel aller Lebensmittel, bevor sie den Verbraucher erreichen. Nach Angaben der Ernährungs- und Landwirtschaftsorganisation der Vereinten Nationen sind das 1,3 Milliarden Tonnen. Ein erheblicher Teil davon ist auf Qualitätsverluste der Ware während des Transports zurückzuführen. In Entwicklungsländern gehen bis zu 40 Prozent der Lebensmittel beim Transport verloren.

Dafür gibt es mehrere Gründe, wie zum Beispiel wechselnde Erntebedingungen, die Zeit von der Ernte bis zum Abkühlen oder lokale Temperaturabweichungen in Kühlcontainern oder an Fahrzeugen. All dies kann die Qualität frischer Lebensmittel beeinträchtigen.

Die gute Nachricht ist, dass durch eine zusätzliche Überwachung der Warenqualität nicht nur diese Probleme gelöst werden können, sondern auch ganz neue Möglichkeiten für Transportmanagement und Lagerung eröffnet werden. Solche Ideen in logistische Prozesse zu integrieren, ist das Ziel eines Konsortiums aus 22 Partnern aus Industrie und Forschung, das vom Bundesministerium für Bildung und Forschung (BMBF) finanziert wird. Die Aufgabe besteht darin, Schiffscontainer smart zu machen, was wiederum von der Entwicklung und Felderprobung geeigneter Sensortechnologien abhängt. Ich war an diesem Projekt zur Einführung der Bosch IoT-Middleware beteiligt und möchte Ihnen im folgenden Artikel einen Einblick in unsere Arbeit geben.

Lösungsansatz und -implementierung:Kommunikation vom Schiff zum Ufer ermöglichen

Von Anfang an war klar, dass wir, um einen Container smart und autonom zu machen, einige technische Hürden nehmen müssen. In Zusammenarbeit mit DOLE haben wir drei Smart Container Tests mit den Schwerpunkten Monitoring und anschließende Reifung der Bananen. Die Bananen wurden in Costa Rica verpackt und einige der Verpackungskisten mit Funksensoren ausgestattet. Nachdem 20 Paletten in den Smart Container geladen waren, begann die Fernüberwachung. Anschließend wurden die Bananen per Lkw zum Hafen gebracht (rund vier Stunden), anschließend wurden sie zwei volle Wochen auf dem Seeweg nach Antwerpen transportiert. In dieser Zeit konnten wir die Sollwerteinstellungen und die Zuluftrate aus der Ferne anpassen. Nach Ankunft wurde der Container per LKW von Antwerpen nach Hamburg transportiert (ein Tag).

Der Begriff 3G steht für die dritte Generation der drahtlosen Mobilfunktechnologie. Im Vergleich zu den Vorgängergenerationen zeichnet es sich durch eine schnellere Internetleistung aus.

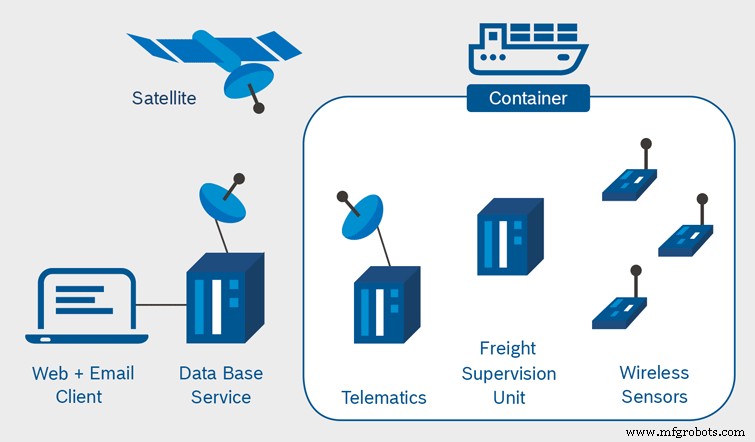

Um den Fernzugriff auf den Container herzustellen, mussten wir die bisher eingeschränkte Kommunikation vom Container zurück zum Land optimieren. Bis zu diesem Zeitpunkt war die Kommunikation nur über 3G möglich, wenn sich der Container auf dem LKW befand – oder per Satellit, wenn der Container auf See war. Für eine Cloud-Verbindung war keine Bandbreite verfügbar. Also haben wir eine Frachtüberwachungseinheit (FSU) entwickelt und auf den Container gebracht. Dieses Gerät wurde entwickelt, um eine Schnittstelle zwischen einem internen Sensornetzwerk und der externen Kommunikation zu schaffen. Gleichzeitig stellt die FSU eine flexibel erweiterbare Plattform zur Verfügung, um etwaige Mängel der Ware und des Transportzustandes zu bewerten. Wir können aus der Ferne ein Softwarepaket hochladen, das ein angepasstes Haltbarkeitsmodell oder ein Entscheidungshilfetool enthält, das der Art der betreffenden Waren entspricht.

IoT-Anwendung:Verwendung von Temperatur- und Ethylensensoren

Wir haben die JAVA-Softwareplattform (bestehend aus dem OSGi-Framework von Bosch.IO und der Jamaica Virtual Machine von AICAS) verwendet und die notwendigen Anpassungen vorgenommen, damit sie mit dem Zielsystem funktioniert. Bei mehreren Probefahrten per Schiff und Lkw auf der Strecke von Puerto Rico nach Hamburg konnten wir die Funktionalität des Kommunikationssystems testen. Um die genaue Haltbarkeit der Bananen feststellen zu können, müssen wir die Temperatur in der Verpackung – also in den Kartons und Paletten – messen. Es müssen mindestens 10 bis 20 Messpunkte vorhanden sein, um lokale Temperaturabweichungen zu erfassen. Um eine zuverlässige Kommunikation zu gewährleisten, müssen wir außerdem Daten über mehrere Hops zwischen den luftdichten und feuchtigkeitsdichten Sensoren weiterleiten. Auf diese Weise können wir die Abkühlung der Bananen kontrollieren. Bei 11 Grad, einer geeigneten Temperatur für die Früchte, haben wir grünes Licht. Sobald sich die Temperatur ändert, wird ein Ferneingriff durchgeführt und eine Warnung gesendet. Das Notsignal wird an das Backend gesendet und der Kunde (in diesem Fall DOLE) kann direkt informiert werden.

Sensoren in Verpackungskartons überwachen die Bedingungen und ermöglichen es, diese bei Bedarf rechtzeitig anzupassen.

Sensoren in Verpackungskartons überwachen die Bedingungen und ermöglichen es, diese bei Bedarf rechtzeitig anzupassen. IoT-Projektvorteile

Der Kunde profitiert nun davon, schnell reagieren zu können und bei Qualitätseinbußen zeitnah neue Ware zu bestellen. Früher entdeckten Kunden, dass sie unbrauchbare Waren hatten, wenn die Sendung im Hafen ankam. Logistische Prozesse werden dadurch weniger fehleranfällig und deutlich agiler. Bevor Container mit Sensoren ausgestattet wurden, gingen bis zu 30 Prozent der Ware verloren. Bei Smart Containern beträgt die Verlustrate nur 20 Prozent. Die Vorteile sind, dass die Qualität der Ware ständig überwacht und somit verbessert wird, Verluste reduziert und ein agiler Logistikprozess geschaffen wird.

Die Messwerte der Funksensoren wurden täglich per Satellit übertragen. Die erste Schätzung der grünen Lebensdauer, der Atmungswärme und der Kühleffizienz wurde nach drei Tagen berechnet. Sollte eine nachträgliche Korrektur erforderlich sein, wurden die neuen Werte unverzüglich übersandt – insbesondere wenn sich herausstellte, dass die Ware gefährdet war. Sobald in der Nähe des Hafens ein Mobilfunknetz verfügbar wurde, konnten die vollständigen Daten über ein Webinterface abgerufen werden.

Sensoren mit Mehrwert für IoT-Anwendungen

Ethylen ist ein Kohlenwasserstoff, ein farbloses brennbares Gas, das in der chemischen Industrie weit verbreitet ist. Es ist auch ein wichtiges natürliches Pflanzenhormon, das in der Landwirtschaft verwendet wird, um die Reifung von Früchten zu fördern.

Neben der Temperaturüberwachung haben wir auch Ethylensensorik entwickelt. Wenn klimakterische Früchte einer bestimmten Ethylenkonzentration ausgesetzt sind, beginnen sie zu reifen. Sobald sie reifen, produzieren sie ihrerseits Ethylen. Gleichzeitig hängt die Menge an Ethylen, die die Früchte bei diesem Prozess abgeben, von ihrem Reifegrad ab – und ist damit grundlegend für die Überwachung ihrer Qualität. Im Rahmen dieses Projekts wurde die direkte Messung der Ethylenkonzentration möglich.

Durch die Ausstattung von Versandcontainern mit Sensoren können wir nicht nur den Standort der Ware genauer bestimmen, sondern auch deren Zustand überwachen und auswerten. Wir erwägen ein Folgeprojekt, das den gesamten Logistikprozess – von der Verladung an – betrachtet vom Container bis zur Supermarktlieferung. Die Idee ist, in Zusammenarbeit mit Hafenbetreibern und Logistikdienstleistern neue Dienstleistungen anzubieten. Dafür sollen die Waren selbst Teil des Internets der Dinge werden. Als solche geben sie Informationen über alle Systeme und Prozessschritte hinweg weiter und werden integraler Bestandteil jedes Prozessschritts. Sie können wiederum ohne zusätzliche manuelle Eingriffe vollständig in die Prozessstrukturen eines Unternehmens eingebunden werden, um Waren an ihre Umgebung anzupassen. Jede Strukturebene eines Gesamtsystems muss diesen Anforderungen gerecht werden – von der Sensorik über Kommunikations-Gateways, Cloud-basiertes Gerätemanagement bis hin zu den Geschäftsprozesssystemen von Unternehmen.

Industrie 4.0 wird bereits mit der fortschreitenden Digitalisierung und der Verzahnung der industriellen Produktion mit moderner Informations- und Kommunikationstechnik assoziiert. Diese Faktoren eröffnen nun im Rahmen von Logistik 4.0 auch im Seetransport entlang der gesamten Wertschöpfungskette ganz neue Möglichkeiten und enorme Potenziale.

Industrietechnik

- Vespel®:Das Luft- und Raumfahrtmaterial

- Die Kompetenzlücke im Smart Home

- Kann die „intelligente“ Fabrik die Produktionsproduktivität in den USA wiederbeleben?

- Der digitale Ansatz für den intelligenten Containerversand

- Spotlight auf der ISA IIoT &Smart Manufacturing Virtual Conference

- Smart Manufacturing:Lassen Sie sich die industrielle Revolution nicht entgehen

- Finden der Amortisation für intelligente Fertigung

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Den Wandel im Zeitalter der Smart Factory vorantreiben

- Sind Wasserstoff-Brennstoffzellen die Zukunft des Verkehrs?